فهرست مطالب

تغییر وضعیتدرک دمای قالب در تزریق پلاستیک

در فرآیند قالبگیری تزریقی، کیفیت و زمان چرخه محصول قالبگیری شده مستقیماً تحت تأثیر دمای قالب قرار میگیرد. از آنجایی که رزینهای مختلف دارای دمای انتقال شیشهای و قالبگیری متفاوتی هستند، تنظیم دمای مناسب قالب بسیار حیاتی است. بیایید به درک جامعی از دمای قالب در تولید قالبگیری تزریقی بپردازیم.

دمای قالب توصیهشده برای پلاستیکهای رایج

جدول زیر دمای قالب توصیهشده برای چند پلاستیک پرکاربرد را نشان میدهد. اگرچه این جدول طیف وسیعی از مواد را پوشش نمیدهد، اما ایدهای کلی از دمای قالب مناسب برای پلاستیکهای معمول در قالبگیری تزریقی ارائه میدهد.

برای انواع خاص پلاستیکها، تأمینکنندگان مواد معمولاً توصیههای دمایی دقیق را در برگههای مشخصات مواد خود ارائه میدهند.

جدول مرجع دمای تزریق پلاستیکهای رایج

| نام ماده | دمای قالب (°C) | دمای ذوب (°C) | دمای قالبگیری تزریقی (°C) | دمای تجزیه (°C) |

|---|---|---|---|---|

| ABS | 50-80 | 170-190 | 200-240 | 280 |

| PP (پلیپروپیلن) | 40-80 | 160-175 | 190-290 | 320 |

| POM (پلیاکسیمتیلن) | 80-105 | 165-175 | 190-230 | 280 |

| PC (پلیکربنات) | 80-120 | 225-250 | 270-320 | 360 |

| PBT | 60-80 | 225-235 | 220-270 | 280 |

| PA6 (نایلون 6) | 80-120 | 215-221 | 260-300 | 320 |

| PA66 (نایلون 66) | 80-120 | 260-265 | 270-310 | 360 |

| PMMA (آکریلیک) | 50-70 | 160-180 | 220-250 | 270 |

| LDPE (پلیاتیلن با چگالی کم) | 30-45 | 110-130 | 150-230 | 300 |

| HDPE (پلیاتیلن با چگالی بالا) | 50-80 | 125-137 | 160-280 | 300 |

| PEEK (پلیاتر اتر کتون) | 170-200 | 315-353 | 360-400 | 520 |

این جدول مروری بر پلاستیکهای مختلف به همراه دمای قالب توصیهشده، دمای ذوب، دمای قالبگیری تزریقی و دمای تجزیه آنها ارائه میدهد.

دمای قالب به زمان چرخه قالب

واضح است که هرچه دمای قالب پایینتر باشد، زمان مورد نیاز برای خنکشدن و انجماد محصول کوتاهتر میشود و در نتیجه چرخه قالبگیری تزریقی کاهش مییابد. به طور کلی، مرحله خنکسازی قالبگیری تزریقی معمولاً حدود 20 تا 70 ثانیه طول میکشد که بیشترین سهم را در کل چرخه دارد. در نتیجه، کاهش زمان خنکسازی نقش کلیدی در افزایش بهرهوری و کاهش هزینهها ایفا میکند.

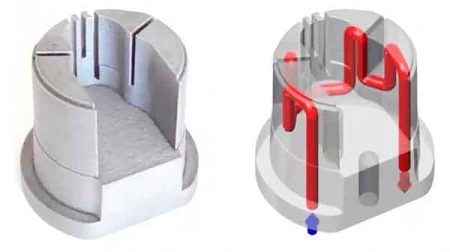

علاوه بر این، یکنواختی دمای قالب که اطمینان از سرعت خنکسازی یکنواخت در سراسر محصول را فراهم میکند، به همان اندازه مهم است. این امر مستلزم طراحی مناسب مدار آب خنککننده و گاهی حتی استفاده از تکنیکهای خنکسازی همشکل برای دستیابی به یکنواختی است.

دمای قالب به تنشهای داخلی

بین دمای قالب و تنشهای داخلی در محصولات قالبگیری تزریقی رابطه نزدیکی وجود دارد که عمدتاً در جنبههای زیر خود را نشان میدهد:

تشکیل تنشهای داخلی

تنشهای داخلی عمدتاً به دلیل نرخهای انقباض حرارتی ناسازگار در بخشهای مختلف محصول پلاستیکی در فرآیند خنکسازی ایجاد میشوند. این انقباض ناهمگن باعث ایجاد کشش و فشار درون ماده شده و منجر به تنشهای داخلی میشود.

دمای قالب و نرخ خنکسازی

دمای بالاتر قالب باعث کاهش سرعت خنکشدن مذاب در قالب میشود. این خنکشدن آهستهتر در کاهش تنشهای داخلی ناشی از خنکشدن سریع و ناهمگن مفید است. این امر به ماده زمان بیشتری برای انقباض یکنواخت میدهد و در نتیجه تنش داخلی را کاهش میدهد.

یکنواختی دما

دمای یکنواخت قالب به دستیابی به خنکسازی یکنواخت در سراسر محصول کمک میکند و در نتیجه تولید تنشهای داخلی را کاهش میدهد. اگر برخی مناطق قالب سردتر یا گرمتر از مناطق دیگر باشند، منجر به انقباض ناهموار مواد و افزایش تنشهای داخلی میشود.

ویژگیهای ماده

مواد پلاستیکی مختلف واکنش متفاوتی به دمای قالب نشان میدهند. پلاستیکهای کریستالی و بیشکل در طول خنکسازی و انجماد رفتار متفاوتی دارند، بنابراین تشکیل تنشهای داخلی نیز به طور متفاوتی تحت تأثیر دمای قالب قرار میگیرد.

پیامدهای تنشهای داخلی

تنشهای داخلی میتوانند منجر به ناپایداری در ابعاد محصول، ترکخوردگی، تغییر شکل یا افت عملکرد در فرآیندهای بعدی شوند. بنابراین، به حداقل رساندن تنشهای داخلی از طریق کنترل مناسب دمای قالب بسیار مهم است.

دمای قالب به ابعاد محصول

تأثیر دمای قالب بر ابعاد محصولات قالبگیری تزریقی به چندین شکل ظاهر میشود:

دمای قالب بالا

هنگامی که دمای قالب بالا باشد، دمای محصول پلاستیکی پس از خروج از قالب نیز بالا است. این امر منجر به افزایش نرخ انقباض در حین خنکشدن شده و باعث کاهش ابعاد محصول میشود. برای جبران این انقباض، میتوان با افزایش زمان نگهداری و افزایش فشار نگهداری، اندازه محصول را افزایش داد.

کاهش دمای قالب

برای افزایش اندازه و پایداری محصول، کاهش دمای قالب یک روش مؤثر است. دمای پایینتر میتواند میزان انقباض محصول را کاهش دهد و به حفظ یکنواختی ابعاد کمک کند.

یکنواختی دما در قالب

اگر دما در بخشهای مختلف قالب متفاوت باشد، منجر به سرعتهای خنکسازی ناهموار و در نتیجه میزان انقباض متفاوت میشود. این نه تنها بر دقت ابعاد تأثیر میگذارد، بلکه میتواند باعث تنش داخلی و تابخوردگی محصول شود.

در نتیجه، کنترل مناسب دمای قالب کلید اطمینان از دقت ابعادی و کیفیت محصولات قالبگیری تزریقی است. تنظیم دمای قالب به طور مؤثری میزان انقباض و پایداری ابعادی محصول را کنترل میکند و کیفیت محصول را تضمین مینماید.

دمای قالب توصیهشده برای پلاستیکهای نیمهکریستالی

انتخاب دمای قالب صحیح برای پلاستیکهای نیمهکریستالی بسیار مهم است:

مشکلات دمای پایین قالب

وقتی چنین پلاستیکهایی در دمای قالب پایینتر تزریق میشوند، تراز مولکولی آنها محدود میشود و از کریستالیزاسیون بیشتر جلوگیری میکند. محصولات قالبگیری شده به این روش مستعد بازتراز و کریستالیزاسیون مجدد در هنگام مواجهه با دمای بالا در حین استفاده یا پردازش ثانویه هستند که منجر به تغییر شکل در دمایی بسیار پایینتر از دمای انحراف حرارتی (HDT) آنها میشود.

روش توصیهشده

توصیه میشود این پلاستیکها در دمای قالب نزدیک به دمای کریستالیزاسیون آنها تولید شوند. این کار اطمینان میدهد که محصولات در مرحله قالبگیری تزریقی به طور کامل کریستالیزه شوند و در نتیجه از کریستالیزاسیون پسین و انقباضی که ممکن است در محیطهای با دمای بالا رخ دهد جلوگیری میشود.

به طور خلاصه، انتخاب دمای قالب مناسب برای پلاستیکهای نیمهکریستالی حیاتی است. این کار کیفیت و پایداری محصولات را افزایش میدهد و از تغییر شکل و افت کیفیت در شرایط دمای بالا جلوگیری میکند.

مشکلات دمای بیش از حد قالب

وقتی دمای قالب بیش از حد بالا باشد، چندین مشکل میتواند ایجاد شود:

جریان بیش از حد منجر به فلش

دمای بالای قالب جریانپذیری مذاب پلاستیک را افزایش میدهد و منجر به تشکیل فلاش میشود. فلاش لایه نازک اضافی پلاستیک است که از لبههای قالب بیرون میریزد.

مشکل در خارجسازی و تغییر شکل

دمای بیش از حد بالای قالب میتواند شکلگیری و خروج محصول از قالب را دشوار کند. اگر محصول در دمایی بالاتر از دمای انحراف حرارتی خود خارج شود، میتواند تغییر شکل دهد و بر کیفیت تأثیر بگذارد.

مشکلات مواد فولاد قالب

در دمای بالا، برخی فولادهای قالب ممکن است دچار تغییر شکل حرارتی بیش از حد شوند که منجر به “قفل شدن” قالب یا عدم توانایی در باز کردن صحیح قالب میشود. این امر مستلزم استفاده از فولادهای خاص با تغییر شکل حرارتی کم برای قالبهایی است که در محیطهای با دمای بالا کار میکنند.

بنابراین، خنکسازی قالب حیاتی است و جنبهای اساسی در تولید اکثر محصولات تزریق پلاستیک محسوب میشود. کنترل صحیح دمای قالب نه تنها کیفیت محصول را بهبود میبخشد، بلکه از آسیب به قالب جلوگیری کرده و تولید روان را تضمین میکند.

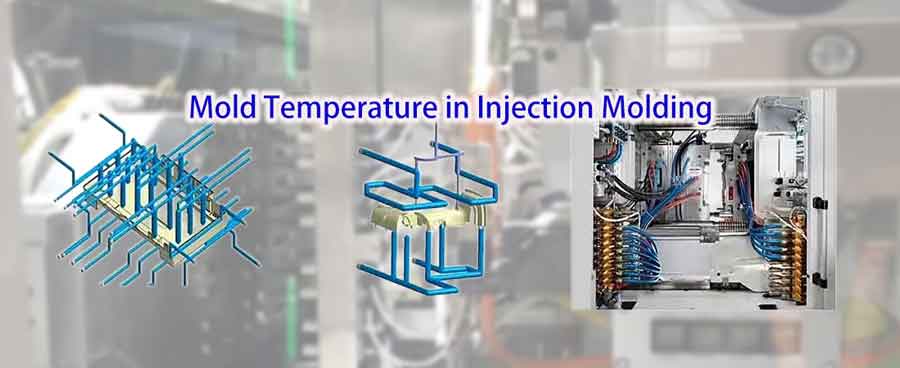

روشهای کنترل دمای قالب

کنترل دمای قالب در تزریق پلاستیک عمدتاً به دو دسته خنکسازی و گرمسازی قالب تقسیم میشود که به شرح زیر است:

روشهای خنکسازی قالب

روشهای مختلفی برای خنکسازی قالبهای تزریق پلاستیک وجود دارد:

خنکسازی با آب دمای اتاق: رایجترین روش خنکسازی شامل استفاده از آب برج خنککننده برای خنککردن قالب است که دمای آب را به دمای محیط نزدیک میکند. این روش اقتصادی، عملی و مناسب برای اکثر عملیات استاندارد قالبگیری تزریقی است.

خنکسازی با آب سرد: هنگامی که خنکسازی سریعتری مورد نیاز است، از چیلر استفاده میشود. با تنظیم دمای آب عموماً بین 13 تا 17 درجه سانتیگراد، میتوان دمای قالب را با دقت بیشتری کنترل کرد که مناسب سناریوهایی است که دقت بالا و بهرهوری تولید مورد نیاز است.

خنکسازی با هوا: در برخی موارد، اگر دمای قالب به راحتی به دمای کاری برسد، یا اگر محصول نیاز به کنترل دمای دقیقی نداشته باشد، میتوان از هوای محیط برای خنکسازی استفاده کرد. این روش نیازی به اتصال مدارهای آب خنککننده و لولههای گرمایشی ندارد اما کمتر مورد استفاده قرار میگیرد و تنها در شرایط خاصی به کار میرود.

روشهای گرمایش قالب

روشهای گوناگونی برای گرمسازی قالبهای تزریق پلاستیک استفاده میشود که هر کدام ویژگیها و کاربردهای خاص خود را دارند:

گرمایش با کنترلر دما: یک روش رایج گرمایش، استفاده از کنترلرهای دما است که گزینههای گرمایش با آب و گرمایش با روغن را ارائه میدهند. گرمایش با آب برای دمای قالب زیر 100 درجه سانتیگراد مناسب است، در حالی که گرمایش با روغن برای دمای بالای 100 درجه سانتیگراد استفاده میشود. برای برخی پلاستیکهای دمابالا که نیاز به دمای قالب حتی تا 200 درجه سانتیگراد دارند، گرمایش با روغن به ویژه اهمیت مییابد.

گرمایش سیم پیچ الکتریکی: این یک روش گرمایشی مقرونبهصرفه است، اما عیب آن امکان گرمایش ناهموار است که میتواند بر کیفیت محصول تأثیر بگذارد. بنابراین، ممکن است برای تولیداتی که گرمایش یکنواخت در آنها حیاتی است، مناسب نباشد.

صفحات عایق: برای بهبود بازده گرمایش و کاهش اتلاف حرارتی، برخی قالبها از صفحات عایق استفاده میکنند. این روش به حفظ دمای پایدار قالب کمک میکند و همچنین مصرف انرژی را کاهش میدهد.

خنکسازی و گرمایش سریع قالب

سرد و گرم سریع قالب، که همچنین به عنوان “قالبگیری چرخه حرارتی سریع” (RHCM) شناخته میشود، یک تکنیک تخصصی پردازش برای قالبهای تزریق پلاستیک است. در این فرآیند، قالب به سرعت گرم میشود تا به دمایی بالاتر از نقطه ذوب پلاستیک برسد تا جریان پلاستیک را تسهیل کرده و قالب را پر کند. هنگامی که پلاستیک قالب را پر کرد، دما به سرعت کاهش مییابد تا خنکسازی و انجماد پلاستیک تسریع شود و در نتیجه چرخه قالبگیری کوتاهتر شود.

فناوری سرد و گرم سریع برای محصولات با دقت بالا که نیازمند کیفیت سطحی بالا هستند، مانند محصولات پلاستیکی شفاف و اقلام با سطح براق بالا، مناسب است. این تکنیک نیازمند کنترل دقیق دما و یک سیستم کارآمد گرمایش و سرمایش است که استانداردهای بالایی را برای طراحی و ساخت قالب تعیین میکند.

با این حال، به دلیل مصرف انرژی قابل توجه آن در طول تولید، کاربرد آن محدود است و معمولاً برای موارد خاص در نظر گرفته میشود.

نتیجهگیری

در نتیجه، درک و اعمال دقیق تنظیمات دمای قالب در حوزه تزریق پلاستیک از اهمیت کلیدی برخوردار است. این امر نه تنها یکپارچگی و کیفیت محصول نهایی را تضمین میکند، بلکه تأثیر قابل توجهی بر کارایی فرآیند تولید دارد.

از ABS تا PEEK، هر ماده نیازمند رویکردی ظریف در کنترل دما است. با رعایت این دستورالعملها و تطبیق با الزامات خاص هر پلاستیک، تولیدکنندگان میتوانند به کیفیت برتر محصول دست یابند، عیوب را به حداقل برسانند و زمان چرخه تولید را بهینه کنند. به یاد داشته باشید، کلید موفقیت در تزریق پلاستیک، مدیریت دقیق دمای قالب است.