فهرست مطالب

تغییر وضعیتگزارش DFM (طراحی برای ساخت) قالبگیری تزریقی چیست؟

گزارش DFM (طراحی برای ساخت) برای محصولات قالبگیری تزریقی یک ابزار ارزیابی با دقت طراحی شده است که به طور خاص برای ارزیابی طراحی محصولات قالبگیری تزریقی استفاده میشود. هدف اصلی این گزارش اطمینان از این است که طراحی محصول نه تنها برای فرآیند قالبگیری تزریقی مناسب باشد، بلکه بهینهسازی شده تا هزینهها و پیچیدگیهای ساخت کاهش یابد.

این گزارش به عنوان پلی بین مشتریان پروژه و سازندگان قالب عمل میکند و با تبدیل مفاهیم طراحی به تصاویر، ارتباط را به طور مؤثری تسهیل میکند و در نتیجه کیفیت محصول و کارایی تولید را افزایش میدهد. به طور خلاصه، گزارش DFM یک ابزار تحلیلی است که هدف آن اطمینان از کارایی و امکانپذیری طراحی محصولات قالبگیری تزریقی است.

علاوه بر این، برای کاربردهایی با الزامات بالاتر، تحلیل جریان قالب مرحلهای حیاتی دیگر محسوب میشود. اگرچه اغلب بخشی از تحلیل DFM در نظر گرفته میشود، اما همیشه ضروری نیست. تحلیل جریان قالب به طراحان کمک میکند تا رفتار مواد درون قالب را درک کنند و هم طراحی و هم فرآیند تولید را بهینهسازی کنند.

در این مقاله، مفهوم و اهمیت گزارش DFM را به شیوهای واضح و مختصر معرفی میکنیم و با مثالهای مشخصی تکمیل میکنیم. هدف ما نشان دادن این است که چگونه یک گزارش DFM میتواند به دستیابی به تطابق بهینه بین طراحی و تولید کمک کند که منجر به بهبود کارایی، کاهش هزینهها و ارتقای عملکرد محصول میشود.

نقش گزارش DFM قالبگیری تزریقی

گزارش DFM (طراحی برای ساخت) برای محصولات تزریق پلاستیک نقش حیاتی در فرآیند توسعه و تولید محصول ایفا میکند. عملکردهای اصلی آن را میتوان به شرح زیر خلاصه کرد:

تأیید و بهینهسازی طراحی محصول: گزارش DFM امکانپذیری یک طراحی در فرآیند ساخت را تحلیل میکند و اطمینان میدهد که طراحیهای محصول الزامات ساخت را برآورده میکنند. همچنین مناطق بالقوه برای بهینهسازی در طراحی محصول را بررسی میکند و کیفیت و یکنواختی محصول نهایی را به طور قابل توجهی افزایش میدهد.

بهینهسازی طرحهای طراحی قالب: تحلیل DFM گزینههای مختلف طراحی قالب را بررسی میکند تا اطمینان حاصل شود که بهترین انتخاب از نظر کیفیت و کارایی هزینه انجام شده است.

کوتاه کردن چرخه توسعه محصول: تحلیل DFM به شناسایی مسائل طراحی قبل از تولید کمک میکند و از طراحی مجدد و بازکاری زمانبر در مرحله تولید جلوگیری میکند و در نتیجه زمان عرضه محصول به بازار را تسریع میکند.

تقویت همکاری بین طراحی و تولید: گزارش DFM ارتباط و همکاری بین طراحان و تیمهای تولید را تقویت میکند و به هر دو طرف کمک میکند تا نیازها و محدودیتهای یکدیگر را بهتر درک کنند تا بهترین راهحل طراحی حاصل شود.

ارزیابی صلاحیت سازندگان قالب: هر سازنده قالب با مشکلات و ریسکهای بالقوه در ساخت محصول و قالب آشنا نیست و برخی ممکن است در ایجاد گزارشهای DFM مهارت نداشته باشند. کیفیت گزارشهای DFM آنها میتواند سطوح مختلف تخصص و مهارت را نشان دهد. بنابراین، این گزارش روش خوبی برای ارزیابی تواناییهای سازندگان قالب است.

محتویات معمول گزارش DFM

یک گزارش استاندارد DFM (طراحی برای قابلیت ساخت) برای محصولات تزریق پلاستیک معمولاً شامل عناصر زیر است:

در بخشهای بعدی، هر یک از این عناصر را با جزئیات شرح میدهیم و با مثالهای عملی تکمیل میکنیم تا کاربرد و اهمیت آنها در طراحی محصولات تزریق پلاستیک را نشان دهیم. این رویکرد به خوانندگان درک عمیقتری از ارزش گزارش DFM و نحوه استفاده از این تحلیلها برای بهبود کارایی طراحی محصول و فرآیند تولید ارائه میدهد.

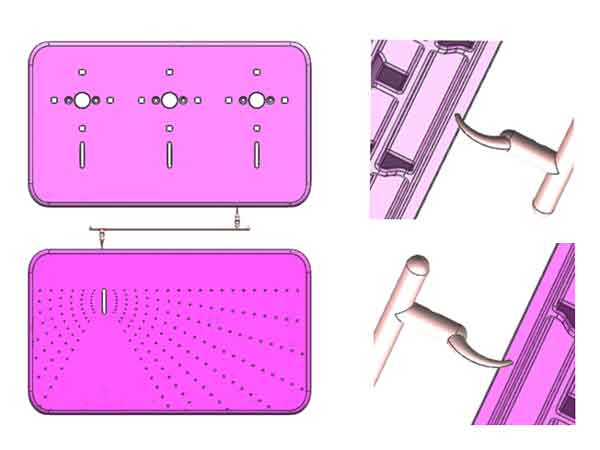

نوع و مکانهای گیت

این بخش مسیرها و مکانهایی که مواد از طریق آنها وارد قالب میشوند را روشن میکند و نقش کلیدی در کیفیت کلی و اثر قالبگیری محصولات قالبگیری تزریقی ایفا میکند.

طراحی مناسب گیت برای اجتناب از عیوب رایج مانند پیچیدگی، خطوط جوش و جای گیت بسیار مهم است.

توجه:

- در این مورد، ما گیت را در کنار قالب نزدیک به یک گوشه قرار دادیم، نه در وسط. این قرارگیری به طور قابل توجهی تاب برداشتن قطعه را کاهش میدهد، زیرا گیتهای مرکزی تمایل دارند تاب برداشتن در هر دو طرف ایجاد کنند و بر صافی تأثیر بگذارند.

- علاوه بر این، ما از گیت موزی استفاده کردیم و جای گیت را روی سطح زیرین قرار دادیم، که آن را در حین مونتاژ پنهان میکند و نیاز به پیرایش دستی را کاهش میدهد. این رویکرد طراحی هم زیبایی محصول و هم کارایی ساخت را در نظر میگیرد.

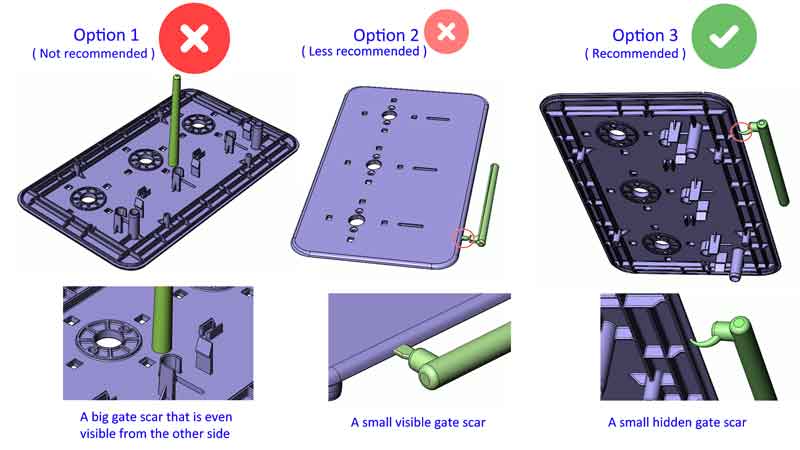

منطق پشت انتخاب گیت موزی

برای توضیح بیشتر اینکه چرا گزینه درگاه موزی انتخاب شد، بیایید مقایسهای از سه گزینه طراحی تزریق پلاستیک را که در شکل زیر نشان داده شده است، بررسی کنیم:

توجه:

گزینه 1 – گزینه گیت مستقیم/گیت اسپرو: این نوع طراحی پایه یک نقطه ضعف قابل توجه دارد: جای گیت بزرگی در مرکز محصول باقی میگذارد که حتی از طرف دیگر نیز قابل مشاهده است و معمولاً به آن “سرخ شدن گیت“ گفته میشود. به دلیل این مسئله زیبایی، این گزینه به طور کلی توصیه نمیشود مگر اینکه محصول هیچ الزام ظاهری نداشته باشد.

گزینه 2 – گزینه گیت جانبی/گیت لبه: این طراحی امکانپذیرتر است اما همچنان معایبی دارد. اگرچه جای گیتها کوچکتر از گیتهای مستقیم است، اما جایهای کوچکی روی لبههای محصول باقی میماند. اینها پس از مونتاژ قابل مشاهده هستند و این طراحی را کمتر از ایدهآل میکنند.

گزینه ۳ – گزینه دروازه موزی: این طراحی به طور مؤثر جای زخم دروازه را پس از مونتاژ پنهان میکند، بنابراین به طور کلی رویکرد توصیهشده است. با این حال، مهم است توجه داشته باشید که شکستن دروازه و پرتاب قطعه با دروازه موزی میتواند تا حدی چالشبرانگیز باشد و همچنین مقاومت جریان بالاتری ارائه میدهد.

با توجه به اینکه راهگاه در مرکز قالب قرار دارد، گزینه ۲ و گزینه ۳ به طور کلی برای تنظیم دو حفره مناسبتر هستند تا از راهگاههای بیش از حد طولانی جلوگیری شود. با این حال، برای محصولات بزرگتر که تنظیم تک حفره برای صرفهجویی در هزینه ترجیح داده میشود، ممکن است سیستم راهگاه گرم برای حل مشکل راهگاههای طولانی ناشی از قرارگیری دروازه در یک طرف محصول ضروری باشد.

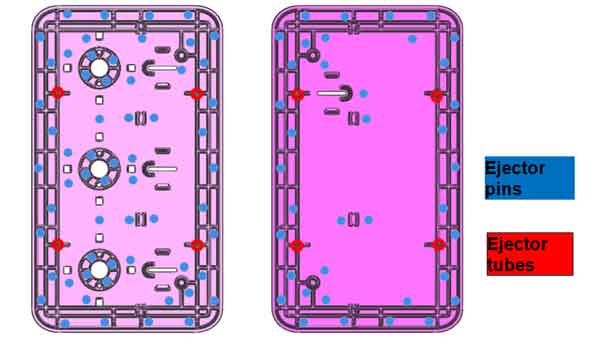

نوع و موقعیت پینهای اِجکتور

پینهای اِجکتور نقش حیاتی در آزادسازی روان محصول قالبگیری شده از قالب دارند. انتخاب نوع و موقعیت دقیق آنها تأثیر قابل توجهی بر یکپارچگی و کیفیت سطح محصول میگذارد.

- یک ملاحظه کلیدی در مرحله طراحی این است که آیا نشانههای پین اکستر روی سطح محصول قابل قبول هستند.

- ضروری است که اطمینان حاصل شود محصول میتواند بهطور روان از قالب اکستراکت شود بدون ایجاد هرگونه سفیدشدگی ناخوشایند از نظر زیبایی در نشانههای پین اکستر یا سایر اشکال آسیب.

پیکربندی مناسب پینهای اِجکتور برای حفظ یکپارچگی و ظاهر محصول در طول فرآیند جداسازی قالب حیاتی است.

توجه:

- از آنجا که رابها و باسها (هر ویژگی با دیوارههای عمودی) مقاومت اکستر ایجاد میکنند، پینهای اکستر نزدیک به این ویژگیها طراحی میشوند تا مقاومت را متعادل کنند. این کار از اعوجاج سطح جلوگیری میکند (و آنها را صاف نگه میدارد).

- هرچه قطعه رابهای بیشتری داشته باشد، پینهای اکستر بیشتری باید تخصیص داده شوند تا نیروی مقاومت راب متعادل شود.

- لولههای اکستر (مشابه پینهای اکستر اما توخالی در داخل) روی باسهای دارای سوراخ قرار خواهند گرفت.

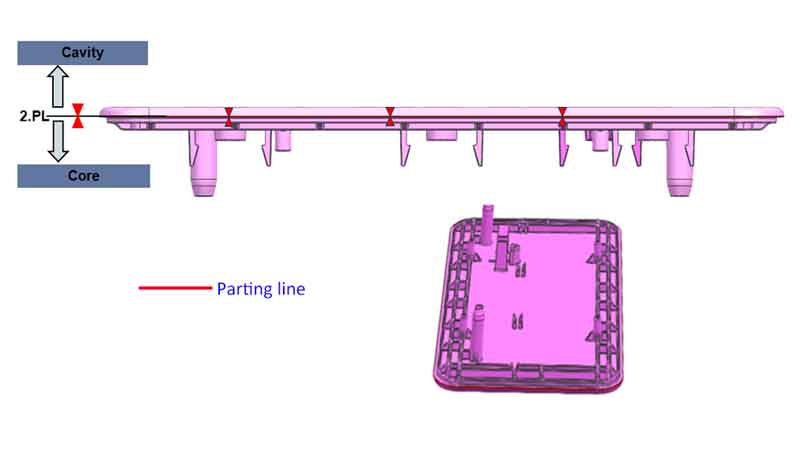

جایگذاری خط جدایش

خط جدایش، به عنوان نقطه اتصال حیاتی که دو نیمه قالب تزریق به هم میرسند، عمدتاً بر ظاهر محصول تأثیر میگذارد، به ویژه از طریق تشکیل احتمالی علائم خطی. با استفاده طولانیمدت و سایش قالب، این علائم خطی ممکن است برجستهتر شوند. بنابراین، توصیه میشود خط جدایش را در مناطقی قرار دهید که کمترین تأثیر را بر ظاهر محصول داشته باشد.

علاوه بر این، از آنجایی که خط جدایش جایی است که قالب بسته میشود، میتواند بر دقت ابعاد محصول نیز تأثیر بگذارد. تأثیرات خاص بر دقت ابعادی را میتوان در بخش ابعاد نوع A در دستورالعملهای تلرانس تزریق پلاستیک یافت.

مثال 1

توجه:

برای قطعاتی مانند این پنل، انتخاب موقعیت خط جدایش نسبتاً ساده و مستقیم است. انتخاب موقعیتی روی یک سطح صاف پلکانی به جلوگیری از ایجاد خطوط ناشی از جدایش کمک میکند و همچنین کمتر در معرض سایش قالب قرار میگیرد.

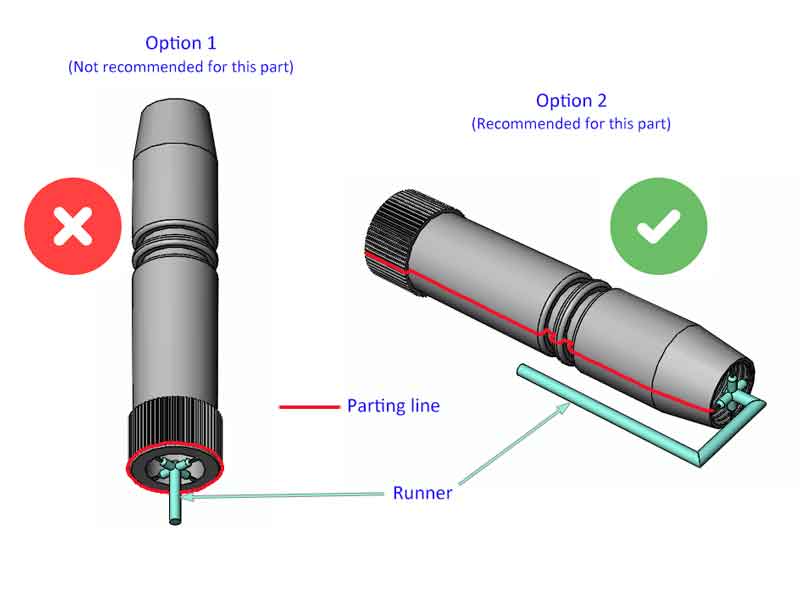

مثال 2

توجه:

برای این قطعه، طراحی خط جدایش تا حدودی پیچیده است. معمولاً برای قطعات پلاستیکی لولهای، روش استاندارد (گزینه ۱) خط جدایش را در یک سطح انتهایی قرار میدهد. با این حال، با توجه به طول این قطعه (که نیاز به قالب بسیار بلندی دارد) و نیاز به حفظ زاویه رهاسازی حداقلی یا صفر در قطر خارجی (چون زاویه رهاسازی به طور محسوسی اندازه یک انتها را تغییر میدهد)، قرار دادن آن به صورت افقی در قالب گزینه مناسبتری میشود، بنابراین گزینه ۲ ترجیح داده میشود.

برای جلوگیری از بیضیشکل یا خم شدن لوله، یک دروازه شعاعی روی سطح انتهایی طراحی شده است. یک نقطه ضعف گزینه ۲، راهگاه طولانی است که منجر به اتلاف مواد و احتمال تشکیل قطعات سرد میشود. برای کاهش این مشکل، اتخاذ طراحی راهگاه گرم میتواند یک راهحل مفید باشد و مشکلات مرتبط با راهگاه طولانیتر را جبران کند.

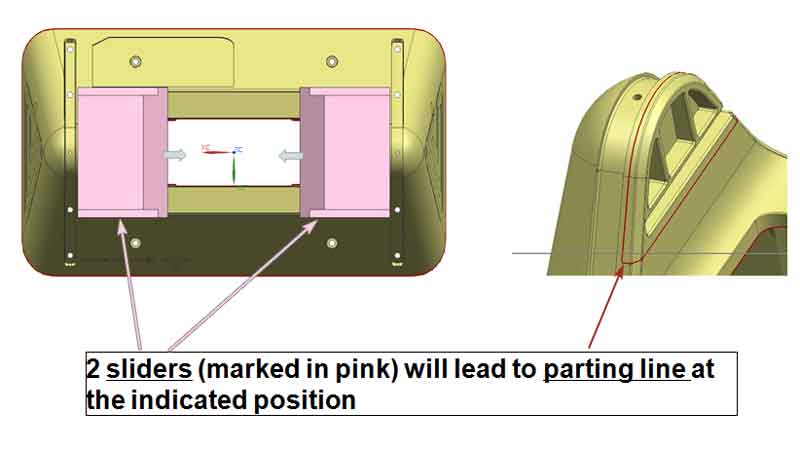

جایگذاری لیفترها و اسلایدرها

در برخورد با قطعات پلاستیکی دارای زیربرش، استفاده از مکانیسمهای لغزش جانبی مانند لیفترها و اسلایدرها ضروری است. موقعیت آنها باید به طور خاص در گزارش DFM برجسته شود.

مشابه خط جدایش، لیفترها و اسلایدرها به عنوان اجزای متحرک میتوانند خطوطی روی محصول ایجاد کنند. اطمینان از اینکه قرارگیری آنها از نظر ظاهر و عملکرد محصول قابل قبول است، بسیار مهم است.

علاوه بر این، این اجزا همچنین میتوانند بر دقت ابعادی قطعات تأثیر بگذارند، تأثیری مشابه خط جدایش.

توجه:

از مثال در تصویر بالا، به وضوح مشخص است که خطوط ایجاد شده توسط اسلایدر در کجا ظاهر خواهند شد. با این حال، این خطوط میتوانند بسیار ظریف و به سختی قابل مشاهده باشند.

با این حال، اگر محصول به مقدار زیاد تولید شود، سایش قالب به تدریج این خطوط را برجستهتر میکند. بنابراین، این موضوع باید در نظر گرفته شود.

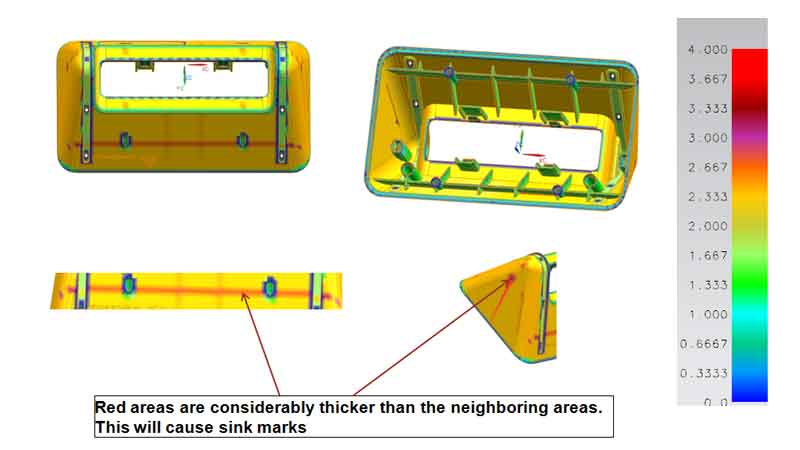

تحلیل ضخامت دیوار و دندهها

ضخامت دیوارهها و رگهها تأثیر قابل توجهی بر محصولات تزریق پلاستیک دارند:

- ضخامت دیواره ناهموار یا نامناسب میتواند منجر به مسائلی مانند تاب برداشتن، انقباض ناهموار یا تمرکز تنش در فرآیند ساخت شود.

- ضخامت دیواره مناسب برای اطمینان از استحکام ساختاری محصول حیاتی است و همچنین جریان یکنواخت مواد و خنکشدن درون قالب را تضمین میکند، در نتیجه از عیوب جلوگیری میکند.

- طراحی ضخامت راب باید با ضخامت دیواره اصلی هماهنگ باشد تا استحکام و پایداری کلی محصول حفظ شود و همچنین استفاده از مواد و کارایی تولید بهینه شود.

توجه:

همانطور که در این مثال نشان داده شده است، از آنجا که رگهها روی یک سطح شیبدار قرار دارند، به طور اجتنابناپذیری منجر به این میشود که برخی نواحی دیوارههای ضخیمتری نسبت به دیگران داشته باشند. این ضخامت ناهموار تمایل به تشکیل فرورفتگی در این نواحی دارد.

اگرچه در طول تولید با افزایش فشار تزریق و زمان نگهداری میتوان این مشکل را جبران کرد، اما مقداری از فرورفتگیها همچنان باقی میماند، همانطور که در مراحل تولید بعدی تأیید شد.

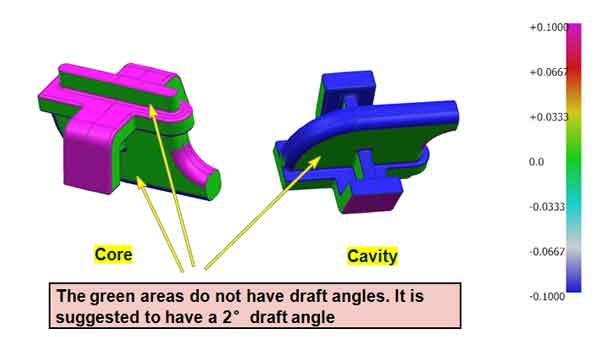

تحلیل زوایای پیشنویس

زاویه جدایش یک جنبه حیاتی در طراحی محصولات قالبگیری تزریقی است که عمدتاً بر فرآیند جدایش قالب تأثیر میگذارد. یک زاویه جدایش مناسب تضمین میکند که محصول پس از تولید بهطور یکنواخت و کامل از قالب جدا شود و آسیب سطحی یا تغییر شکل به حداقل برسد.

اگر زاویه جدایش به درستی تنظیم نشود، ممکن است باعث چسبیدن محصول به قالب در هنگام خروج شود که دشواری تولید و خطر آسیب را افزایش میدهد. بنابراین، طراحی زاویه جدایش صحیح برای تضمین کیفیت محصول و بهبود کارایی تولید حیاتی است.

بیشتر نرمافزارهای طراحی مدرن دارای ویژگیهای تحلیل زاویه جدایش هستند که میتوانند زوایای جدایش مناطق مختلف را با استفاده از رنگها و اعداد برای تجسم آسان نمایش دهند.

توجه:

از مثال نشاندادهشده در تصویر، مشخص است که اگر بخش سبز (قسمت بدون زاویه جدایش) ارتفاع مشخصی داشته باشد، افزودن زاویه جدایش به آن ضروری است. اما اگر ارتفاع بخش سبز بسیار کم باشد، میتوان آن را نادیده گرفت.

بهینهسازی ممکن برای طراحی قطعه

در پایان گزارش DFM، بر اساس تحلیلهای قبلی، پیشنهادهای بهبود متمرکز برای طراحی محصول ارائه میشود، به ویژه در مورد تنظیمات ضخامت دیواره و زوایای جدایش.

علاوه بر این، کاربران محصول موظفند امکانسنجی طراحی گیت، چیدمان پینهای خروج و تنظیمات خط جدایش را بر اساس پیشنهادهای طراحی قالب ذکر شده در گزارش ارزیابی کنند. این فرآیند هدف دارد تا اطمینان حاصل کند که طراحی کلی الزامات تولید و استانداردهای کیفیت را برآورده میکند و جریان کاری تولید مؤثر و کارآمد را تسهیل میکند.

تحلیل جریان قالب (MFA)

تحلیل جریان قالب یک ابزار حیاتی برای شبیهسازی و بهینهسازی فرآیند قالبگیری تزریقی پلاستیک است. با مدلسازی جریان، خنکسازی و انجماد پلاستیک درون قالب، به شناسایی مسائل بالقوه تولید مانند تلههای هوا، تاب برداشتن، تمرکز تنش یا پر نشدن کافی کمک میکند.

این تحلیل امکان بهینهسازی طراحی قالب و پارامترهای تزریق را قبل از تولید واقعی فراهم میکند و کیفیت محصول را تضمین کرده و کارایی تولید را افزایش میدهد. تحلیل جریان قالب برای کاهش تعداد آزمایشها، کوتاه کردن چرخههای توسعه محصول و کاهش هزینههای تولید اهمیت دارد.

با این حال، تحلیل جریان قالب همچنین شامل هزینههای اضافی است. برای همه محصولات ضروری نیست، به ویژه آنهایی که ساختار سادهتری دارند. تصمیم برای انجام تحلیل جریان قالب باید بر اساس شرایط خاص، با در نظر گرفتن پیچیدگی محصول، مقیاس تولید و مقرونبهصرفه بودن اتخاذ شود.

به طور کلی، یک گزارش تحلیل جریان قالب شامل محتویات زیر است:

در ادامه، محتوای گزارش مربوط به عیوب بالقوه قالبگیری تزریقی که ممکن است در قطعات رخ دهد را توضیح خواهیم داد.

اطلاعات عمومی قطعه (وزن و اندازه قطعه، ماده مورد استفاده با گرید خاص).

پردازش توصیهشده (پارامترهای قالبگیری، مانند فشار، دما و غیره).

زمان پر شدن (این شامل انیمیشن فرآیند پر شدن خواهد بود).

کنتور پر شدن (شبیه نقشه کنتوری جغرافیایی است).

فشار در زمان تعویض V/P (یعنی تعویض از کنترل حجم به کنترل فشار).

فشار در انتهای پر شدن.

دمای جبهه جریان.

دمای توده در انتهای پر شدن.

نیروی گیره (این تناژ ماشین تزریق مورد استفاده را پیشنهاد میدهد).

تلههای هوا (تمایل حبابهای هوا).

خطوط جوش.

انقباض حجمی در هنگام پرتاب.

شاخص فرورفتگی (تمایل علائم فرورفتگی).

دمای قطعه در انتهای خنککاری.

انحراف (تمایل به تابیدگی، خمیدگی و اعوجاج).

نتیجهگیریها و پیشنهادات.

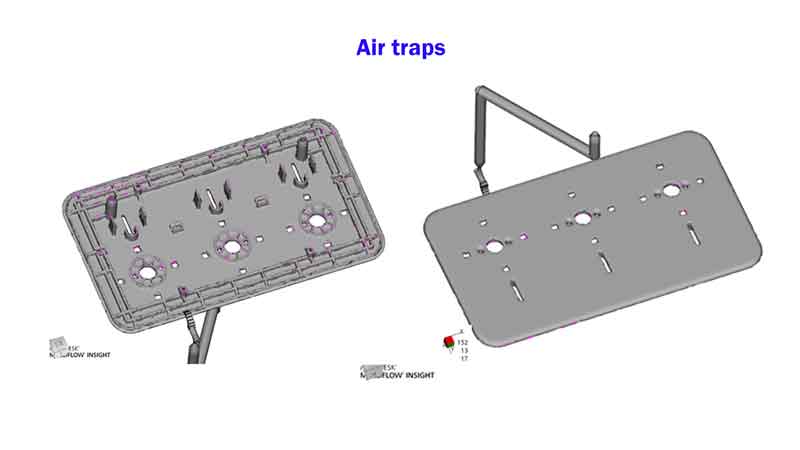

تلههای هوا

تله هوا به مناطقی درون قالب اشاره دارد که هوا در طول فرآیند قالبگیری تزریقی به دام میافتد. این به دام افتادن میتواند منجر به عیوب در محصول نهایی مانند حفرهها یا پر نشدن کامل شود، زیرا هوای به دام افتاده از اشغال کامل حفره توسط ماده پلاستیکی جلوگیری میکند.

توجه:

در این مثال، میبینیم که این قطعه تمایل کمی برای تلههای هوا دارد، که به معنای مناسب بودن آن برای تولید است.

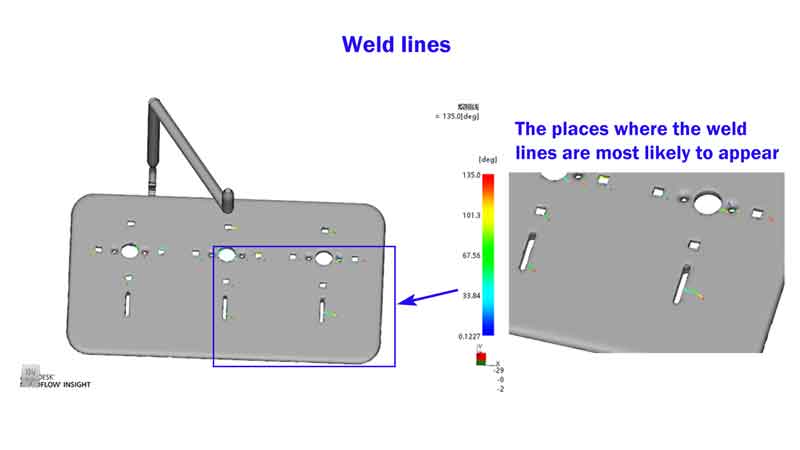

خطوط جوش

خط جوش مکانهای احتمالی در قطعه قالبگیری شده را نشان میدهد که دو یا چند جبهه جریان پلاستیک مذاب ممکن است به هم برسند. این همگرایی میتواند یک خط یا درز ایجاد کند، که به عنوان خط جوش شناخته میشود و ممکن است ضعیفتر و از نظر زیبایی کمتر جذاب از مواد اطراف باشد و به طور بالقوه بر یکپارچگی ساختاری و ظاهر قطعه تأثیر بگذارد.

توجه:

این قطعه تمایل متوسطی برای تشکیل خطوط جوش دارد. اگر رنگ و درخشندگی ماده به درستی انتخاب نشود، خطوط جوش قابل مشاهده روی سطح ظاهر خواهند شد.

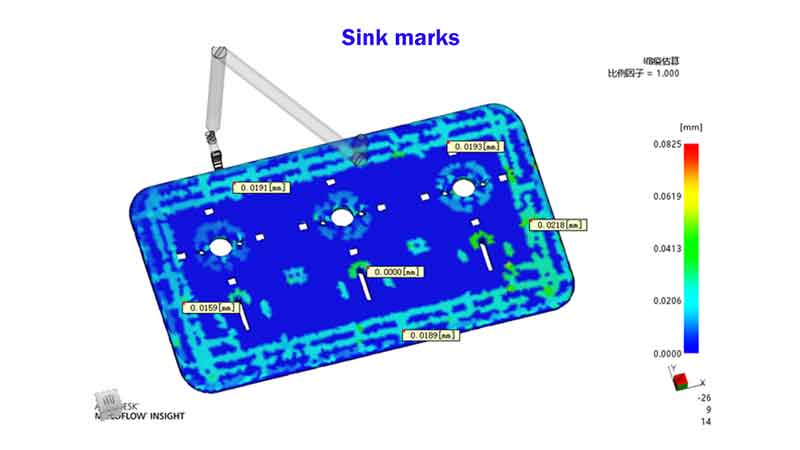

شاخص فرورفتگی

شاخص فرورفتگی در گزارش احتمال تشکیل فرورفتگیها روی یک قطعه قالبگیری شده را کمّی میکند. این فرورفتگیها معمولاً در مناطق ضخیمتر رخ میدهند که ماده در هنگام خنکشدن منقبض میشود و منجر به فرورفتگیها یا فرورفتگیهای سطحی میشود.

توجه:

بر اساس مثال نشان داده شده در تصویر، مقدار فرورفتگی پیشبینی شده ≤۰٫۰۲۱۸ میلیمتر است. این نشان میدهد که ضخامت دیوار و دنده به خوبی طراحی شدهاند و علائم فرورفتگی در محدوده قابل قبولی قرار دارند.

علاوه بر این، برای ظاهری جذاب، مقادیر فرورفتگی توصیهشده برای انواع مختلف پرداخت سطح به شرح زیر است:

- برای سطح بافتدار: ≤0.10 میلیمتر

- برای سطح رنگشده: ≤0.05 میلیمتر

- برای سطح آبکاریشده: ≤0.03 میلیمتر

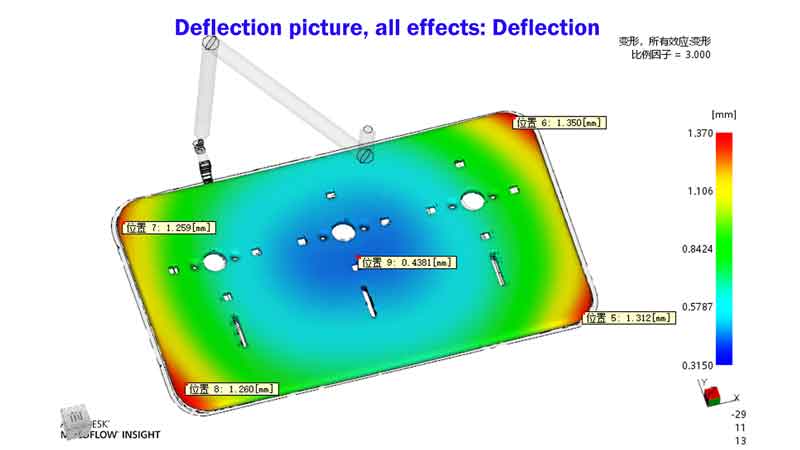

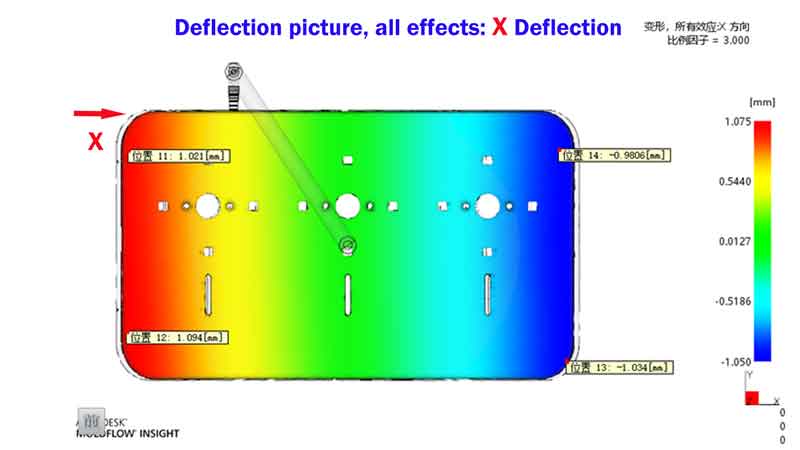

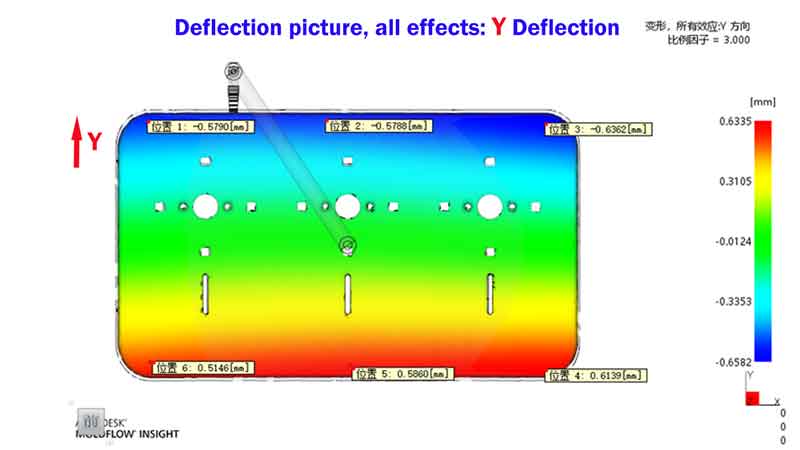

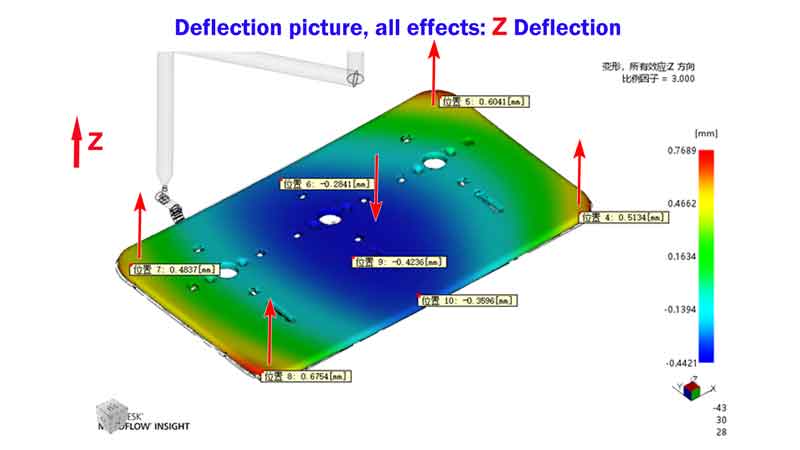

انحراف

انحراف به احتمال تاب برداشتن یا خم شدن قطعه قالبگیریشده اشاره دارد. این پیشبینی میکند که یک قطعه تا چه حد ممکن است تغییر شکل دهد، که معمولاً به دلیل خنکشدن ناهموار، انقباض مواد یا تنشهای داخلی در فرآیند قالبگیری رخ میدهد.

توجه:

در این مثال، تمرکز باید بر روی انحراف در جهت Z باشد که به تغییر شکل تاب برداشتن قطعه اشاره دارد. با این حال، بر اساس تجربه، چنین تاب برداشتن پانل را میتوان با افزایش فشار و زمان پکینگ به حداقل رساند، موضوعی که در اجراهای تولیدی بعدی تأیید شد.

توجه به این نکته مهم است که بسیاری از نرمافزارهای تحلیل جریان قالب همیشه در پیشبینی میزان تاب برداشتن قطعه دقیق نیستند. اتکا به تجربه همچنان برای تحلیل مؤثر حیاتی است.

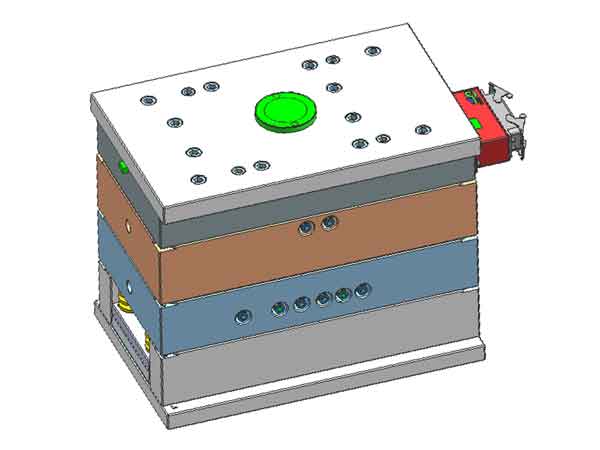

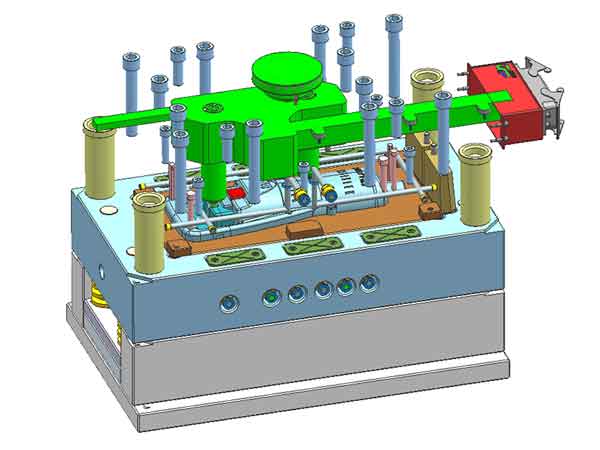

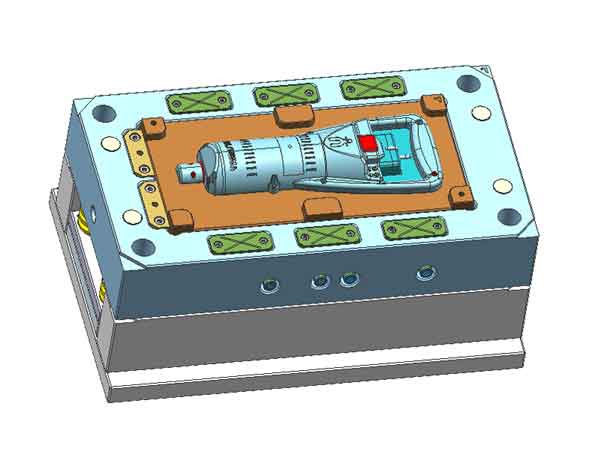

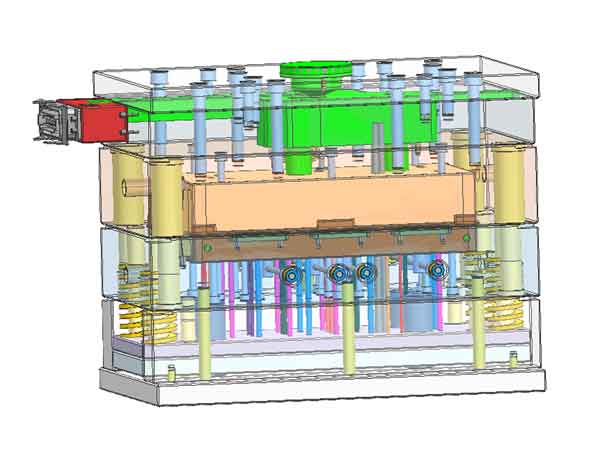

نقشه قالب

لطفاً توجه داشته باشید که هدف DFM پرداختن به جزئیات پیچیده قالب نیست، بلکه ارائه مختصر و مفید مهمترین اطلاعات است. این رویکرد به شما کمک میکند تا بر جنبههای کلیدی تمرکز کنید و همچنین در تهیه گزارش زمان صرفهجویی کنید.

برای دید جامع از قالب، توصیه میشود نقشه قالب را درخواست کنید.

نقشه قالب به ویژه برای هرگونه نیاز تعمیر آتی ارزشمند است. این نقشه شامل تمام دادههای ابعادی لازم برای ماشینکاری CNC اجزای قالب است.

نتیجهگیری

در نتیجه، از طریق مراحل تحلیلی که در بالا شرح داده شد، میتوان تا حد زیادی خطرات بالقوه را پیشبینی کرد، که امکان شناسایی و بهبود مسائل موجود را فراهم میکند. این فرآیند همچنین امکان ایجاد یک طرح طراحی پایه قبل از تولید را میدهد و کارهای بعدی را منظمتر و سیستماتیکتر میسازد.

با این حال، توجه به این نکته مهم است که تحلیل نرمافزار طراحی سهبعدی کاملاً دقیق نیست، اما با این حال ارزش مرجع قابل توجهی ارائه میدهد.