Índice

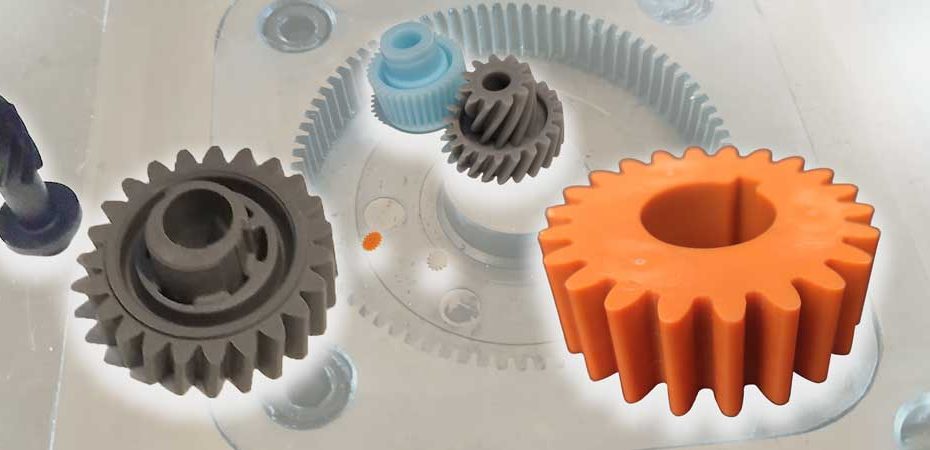

Toggle¿Por qué elegir Boyan como fabricante de engranajes de plástico?

Los engranajes, al ser componentes de transmisión de alta precisión, exigen mucho de sus fabricantes: un profundo conocimiento de los engranajes, técnicas de fabricación avanzadas y una actitud altamente responsable.

Boyan cumple estos criterios. Ofrecemos servicios integrales que abarcan desde el diseño y la fabricación hasta la inspección.

En las secciones siguientes, profundizaremos en los detalles de las dimensiones de los engranajes de plástico y el proceso de fabricación. Al leer este artículo, obtendrá la información necesaria para tomar una decisión con conocimiento de causa. Optar por Boyan significa asegurarse de que todos los aspectos de la producción cumplen las normas de calidad más exigentes, garantizando que sus necesidades se satisfacen a la perfección.

Ventajas e inconvenientes de los engranajes de plástico

En general, los engranajes de plástico presentan ventajas e inconvenientes. A continuación se enumeran brevemente:

Ventajas:

1.Menores costes de producción (para grandes volúmenes);

2. Peso ligero y baja inercia.

3. Autolubricantes o funcionan con menos lubricación;

4. Resistentes a la corrosión (algunos plásticos);

Amortiguación de vibraciones para un funcionamiento más silencioso;

5. Pueden fabricarse con formas complejas, reduciendo así el número de piezas y el tamaño del conjunto.

Desventajas:

1. Mayor coste inicial de los moldes de inyección;

2. Menor capacidad de carga;

3. Menor precisión;

4. Menor estabilidad dimensional en entornos de alta temperatura o humedad;

5. Propiedades de los materiales más pobres en entornos difíciles (altas temperaturas, humedad, corrosión química, etc.).

Los engranajes de plástico se utilizan más en aplicaciones de baja velocidad, carga ligera y menor exigencia de precisión de transmisión, por lo que se permite un mayor juego.

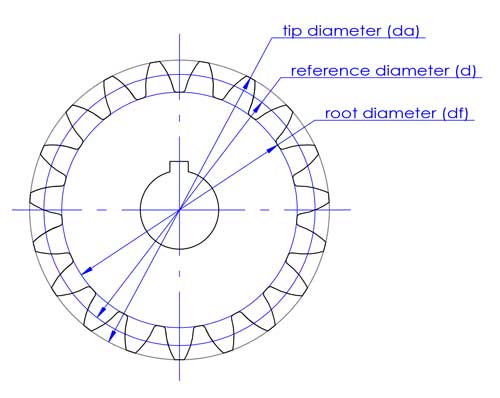

Los parámetros que determinan el perfil de un engranaje incluyen:

- Módulo, que dicta el tamaño de los dientes

- Número de dientes, que, junto con el módulo, determina el tamaño del círculo primitivo del engranaje;

- Ángulo de presión, El ángulo de inclinación es de 20°, aunque también se utiliza el de 14,5°.

- Coeficiente de modificación de la adenda, Los engranajes con un número reducido de dientes suelen elegir un valor positivo, mientras que otros pueden optar por 0 (para ajustar la distancia entre ejes de los engranajes, también puede ajustarse a un valor distinto de cero).

Con estos 4 parámetros puede definirse el contorno de una rueda dentada recta. En el caso de los engranajes helicoidales, también es necesario determinar el ángulo de hélice.

Consejos: Para los engranajes metálicos fabricados con herramientas de corte, se adoptan parámetros estándar debido a la estandarización y serialización de las herramientas.

Sin embargo, en el caso de los engranajes de plástico, dado que los moldes no se fabrican con herramientas de tallado de engranajes, puede utilizarse cualquier parámetro elegido. No obstante, en aras del diseño, la inspección y otros requisitos, se recomiendan los parámetros estándar.

Comprender estos parámetros es sólo el principio del diseño de engranajes; un conocimiento profundo y una amplia experiencia son cruciales.

Para los fabricantes de moldes de engranajes, proporcionarles un diseño 3D detallado permite una réplica precisa basada en los datos proporcionados, incluso en ausencia de conocimientos especializados sobre engranajes. Aun así, conocer los principios del diseño de engranajes sigue siendo crucial para garantizar el máximo control de calidad.

Cómo garantizar la precisión de mecanizado de los moldes de plástico para engranajes

Para lograr la precisión requerida en el moldeo de engranajes de plástico, es crucial emplear técnicas de mecanizado de alta precisión como la electroerosión lenta por hilo, la electroerosión helicoidal de acabado espejo, y el uso de centros de torneado y fresado junto con otra maquinaria CNC avanzada.

A lo largo de estas operaciones de mecanizado, la alineación y calibración cuidadosas de la pieza en cada mordaza de la máquina son esenciales para mantener la concentricidad.

Además, la medición diligente de las dimensiones es necesaria para verificar la precisión de la compensación de la herramienta. Dada la precisión inherente de la maquinaria, las imprecisiones suelen derivarse de una compensación incorrecta de la herramienta. Por lo tanto, midiendo selectivamente ciertas dimensiones críticas y garantizando su precisión, es razonable deducir que otras dimensiones también serán precisas, agilizando así el proceso de mecanizado.

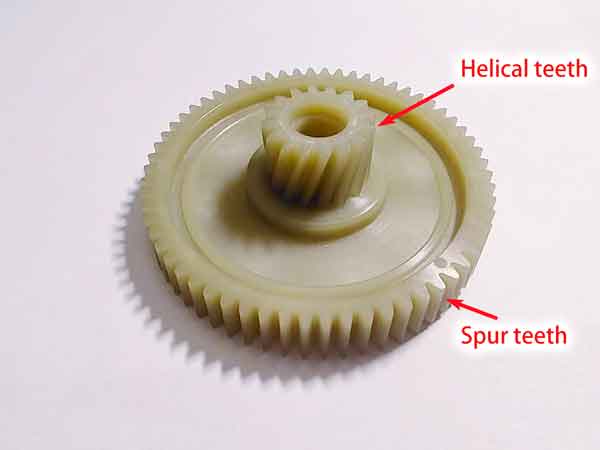

Un estudio de caso sobre la fabricación de engranajes rectos y helicoidales

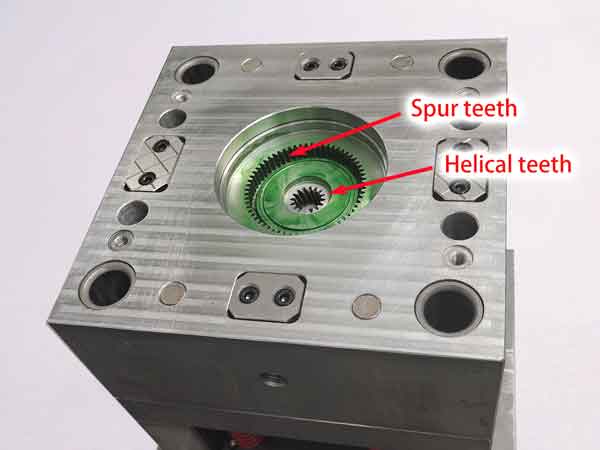

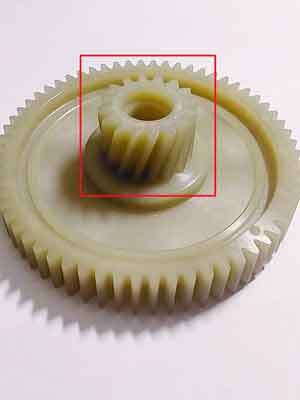

Este ejemplo ilustra un método eficaz para fabricar moldes de engranajes de plástico, específicamente para un engranaje de dos niveles con dientes helicoidales más pequeños y dientes rectos más grandes.

La sección de engranaje recto se mecaniza en un inserto fijado al núcleo del molde. Los perfiles de sus dientes rectos se fabrican mediante electroerosión lenta por hilo, lo que garantiza unas formas precisas.

Por el contrario, la sección de engranaje helicoidal está formada por una pieza de molde desmontable montada sobre un cojinete, lo que le permite girar según el ángulo de la hélice durante el desmoldeo, facilitando la expulsión del engranaje. Los perfiles de estos dientes se crean con electroerosión helicoidal de acabado espejo.

Para garantizar la precisión de los engranajes producidos, los dos componentes que forman los perfiles de los dientes deben cumplir estrictas normas de precisión de fabricación y montaje. Esto incluye garantizar la coaxialidad, la planitud, el paralelismo y la precisión de los perfiles de los dientes.

Así se hacen los dientes helicoidales en el molde:

Retos y soluciones para la precisión en la fabricación de engranajes de plástico

Los engranajes de plástico se utilizan mucho en la industria moderna, pero su precisión de fabricación puede verse afectada por diversos factores, lo que los hace menos precisos que los engranajes metálicos mecanizados por CNC. Entre los principales problemas figuran:

Precisión en la fabricación de moldes Al fabricar moldes, los engranajes que no requieren alta precisión pueden utilizar equipos menos costosos, lo que afecta a la precisión del molde. Incluso con equipos de alta precisión, pueden producirse errores de fabricación y montaje, por no mencionar la posibilidad de que se produzcan errores humanos.

Parámetros del proceso de moldeo por inyección La temperatura, la velocidad y la presión durante el moldeo por inyección influyen directamente en la precisión de los engranajes, especialmente en la presión y el tiempo de empaquetado. Por ejemplo, un engranaje de 90 mm de diámetro fabricado con material POM puede tener una diferencia de 0,8 mm en el diámetro exterior cuando la presión de empaquetado varía entre 140 MPa y 90 MPa. Por tanto, controlar estos parámetros es crucial.

Encogimiento desigual del plástico El aspecto más impredecible de la producción de engranajes de plástico es el encogimiento desigual. La tasa de contracción puede variar entre la dirección de flujo y la perpendicular a ella, especialmente con plásticos cristalinos. Las formas complejas de las piezas dificultan el cálculo de los índices de contracción de áreas específicas. Los índices de contracción cerca de la entrada suelen ser menores, mientras que los más alejados son mayores. Las características de diseño, como la variación del grosor de las paredes y los salientes, también pueden afectar a los índices de contracción a su alrededor.

Para hacer frente a estos retos, una solución habitual es utilizar varios juegos de moldes para ajustar la precisión de forma incremental. El primer juego se utiliza para comprobar e identificar desviaciones dimensionales. Basándose en estos resultados, el segundo juego ajusta las dimensiones en consecuencia. Si es necesario, puede producirse un tercer juego para realizar más ajustes.

Esta estrategia de ajuste paso a paso resuelve eficazmente los problemas de precisión que surgen en la producción de engranajes de plástico, garantizando que el producto final cumpla los estándares de alta precisión. Aunque complejo, este proceso es esencial para fabricar engranajes de plástico de alta precisión.

Análisis de la contracción desigual de los engranajes

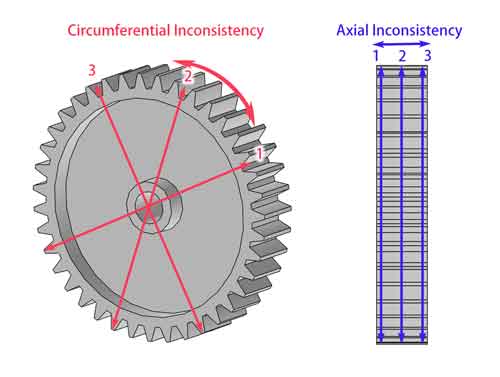

La contracción desigual de los engranajes puede dividirse principalmente en dos tipos: dirección circunferencial y dirección de ancho (es decir, dirección axial). Es decir, se mide el diámetro exterior en múltiples puntos de estas direcciones para ver la consistencia de sus valores medidos.

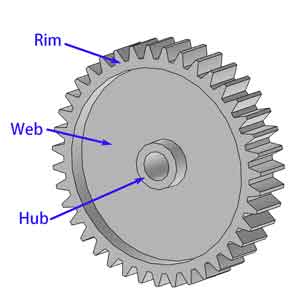

Los engranajes se componen principalmente de tres partes: la llanta, la vela y el buje. El diseño de estos componentes afecta significativamente a las características de contracción del engranaje.

Incongruencia circunferencial

La inconsistencia de la contracción circunferencial se debe principalmente a dos factores.

- En primer lugar, la inconsistencia en la contracción entre la dirección del flujo y la dirección perpendicular en los materiales plásticos puede afectar a la precisión dimensional. Este problema puede mitigarse añadiendo más puntos de inyección.

- En segundo lugar, la contracción localizada en la zona del alma, debida a características de diseño como protuberancias, puede ser mayor que en otras zonas, lo que afecta a la estabilidad dimensional global del engranaje. Para resolver este problema, puede ser útil garantizar un grosor uniforme de la pared en la zona del alma o utilizar técnicas de moldeo por inyección a alta presión (más de 300 MPa), aunque esta última es más costosa y no suele recomendarse.

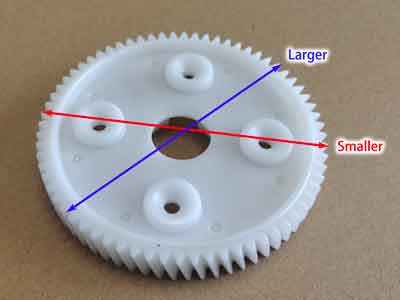

Este engranaje presenta cuatro protuberancias en la zona del alma. Con un diámetro exterior (DE) de 95,7 mm, las partes situadas justo encima de estas protuberancias son aproximadamente de 0,25 a 0,3 mm más pequeñas que las zonas sin protuberancias situadas debajo de ellas.

En cambio, este engranaje mantiene un grosor de pared constante en la zona del alma, con un diámetro exterior de 38 mm, y su redondez (o la uniformidad del diámetro exterior entre engranajes idénticos) se mantiene dentro de 0,03 mm.

Incoherencia axial

La inconsistencia de la contracción axial es más compleja.

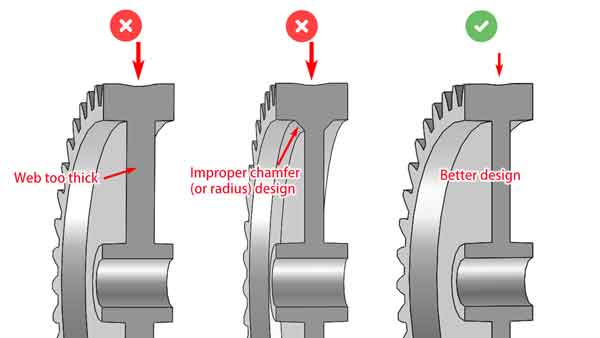

Por un lado, cuando el alma del engranaje es demasiado gruesa, pueden aparecer marcas de hundimiento en el centro de la cara del engranaje. Este hundimiento es especialmente pronunciado cuando los ángulos internos del alma y la corona están diseñados con chaflanes o filetes. Aunque, en teoría, lo ideal sería un alma más fina, hay que tener en cuenta la capacidad de carga del engranaje.

Como se puede ver en la imagen anterior, si el alma es demasiado gruesa, o si tiene un diseño biselado (o radio) en las esquinas interiores, la sección central se hundirá más. Es mejor tener un alma más fina, pero también hay que tener en cuenta la capacidad de carga.

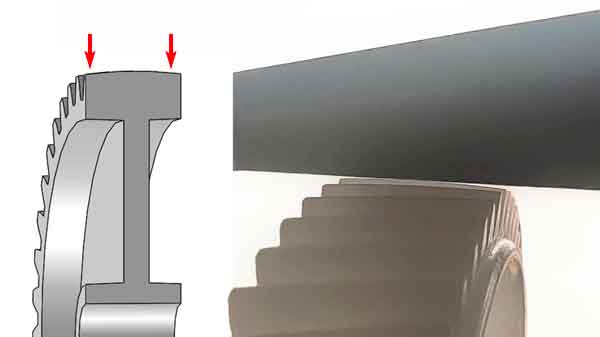

Otro fenómeno complejo es la contracción desigual en los extremos de algunos engranajes en comparación con la parte central, lo que hace que el diámetro se reduzca en los extremos. Esto es especialmente observable en los engranajes fabricados con polioximetileno (POM), donde se aprecia una ligera separación en la imagen inferior.

La causa de este fenómeno no es fácil de explicar, pero podría deberse a que la parte central se contrae menos debido a la restricción proporcionada por la banda inferior, mientras que los extremos, sin dicha restricción, presentan comportamientos de contracción diferentes.

Para reducir este tipo de inconsistencia de contracción axial, se podría considerar aumentar el grosor de la llanta. Esto no sólo mejora la capacidad de carga del engranaje, sino que también ayuda a equilibrar la tasa de contracción general del engranaje, mejorando así el rendimiento general y la estabilidad dimensional del engranaje.

Consejos de diseño para mejorar la precisión de los engranajes de plástico

Basándonos en el debate anterior, cuando necesitemos mejorar la precisión de los engranajes, deberemos tener en cuenta las siguientes medidas:

Minimice los elementos irregulares: Evite crear protuberancias, refuerzos y nervaduras desiguales en el alma del engranaje. Si estos elementos son necesarios, reduzca el grosor de sus paredes y asegúrese de que estén repartidos uniformemente.

Optimizar el espesor de la banda: Una banda más fina contribuye a mejorar la precisión del engranaje, pero es crucial verificar que sigue cumpliendo los criterios de resistencia necesarios.

El grosor de la llanta importa: Presta mucha atención al grosor de la llanta, ya que juega un papel crucial en la funcionalidad y durabilidad del equipo.

Diseño eficiente de compuertas en moldeo por inyección: Los engranajes suelen requerir más compuertas en el molde de inyección en comparación con otras piezas de plástico. Un sistema de compuertas bien diseñado puede reducir significativamente la contracción y garantizar unas dimensiones uniformes en las distintas direcciones del engranaje.

(El molde de inyección de este engranaje de plástico tiene 6 compuertas y un diámetro exterior de 38 mm).

Conclusión: Predecir y controlar la contracción en engranajes de plástico es todo un reto. Para muchas aplicaciones, un cierto nivel de desviación dimensional es aceptable.

Sin embargo, para aplicaciones con requisitos estrictos, prepárese para someterse a varias iteraciones de diseño y ajustes del molde. No es raro que el molde de inyección se haga dos o tres veces para conseguir el engranaje de plástico final que cumpla las tolerancias deseadas.

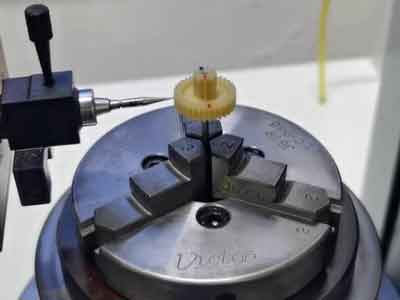

Métodos de inspección de engranajes de plástico

Control dimensional

Técnicas modernas:

El uso de equipos informatizados para la inspección de engranajes, como inspectores de perfiles de engranajes, MMC (máquinas de medición por coordenadas)y dispositivos fotográficos, es cada vez más común. Estas herramientas ofrecen una gran eficacia y precisión, pero conllevan costes más elevados. En consecuencia, los fabricantes que disponen de equipos tan avanzados tienden a rechazar pedidos de pequeño volumen.

Métodos tradicionales:

Para pedidos más pequeños o cuando existen limitaciones presupuestarias, las inspecciones de engranajes suelen depender de herramientas manuales como micrómetros, calibradores vernier y comprobadores de concentricidad. Entre estas mediciones:

Inspección del diámetro exterior (OD): Comprobar el OD es sencillo si la geometría del molde es precisa. Un diámetro exterior correcto sugiere que otras dimensiones están probablemente dentro de las especificaciones debido a una contracción uniforme.

Longitud de línea normal común: Esta medida es crucial para evaluar la precisión general del perfil del diente, sirviendo como indicador clave de la precisión del engranaje.

En resumen, aunque los equipos avanzados mejoran la precisión de la inspección, las herramientas tradicionales siguen siendo vitales para los proyectos más pequeños o de presupuesto restringido, centrándose en el diámetro exterior y la longitud normal común de la línea para garantizar la calidad.

Prueba de funcionamiento

Las pruebas de funcionamiento son cruciales para evaluar el rendimiento de los engranajes en dispositivos reales, centrándose en evaluar el ruido y el desgaste producidos durante el funcionamiento para determinar si cumplen las especificaciones de diseño. Esto es esencial porque los engranajes deben probarse en el contexto del equipo al que están destinados.

Prueba de ruido: se espera que los engranajes de alta precisión funcionen con suavidad, emitiendo un ruido mínimo y constante. Los bajos niveles de ruido suelen indicar un menor desgaste y una mayor vida útil, por lo que un funcionamiento silencioso no es solo una cuestión de reducción de la contaminación acústica, sino también un signo de eficiencia y durabilidad.

Prueba de resistencia al desgaste: suele tardar más tiempo en completarse. Para acelerar el proceso, se pueden aumentar las cargas de prueba para simular los efectos del uso a largo plazo, lo que ofrece una visión más rápida de la resistencia al desgaste del engranaje.

Entre estas pruebas, se suele dar prioridad a las pruebas de ruido por su capacidad para proporcionar resultados inmediatos. Ofrece una evaluación rápida y fiable de la calidad de los engranajes.

Materiales plásticos adecuados para la producción de engranajes

En más utilizados:

- POM (acetal): Es fácil de moldear por inyección con buena estabilidad dimensional, al mismo tiempo, tiene gran resistencia, ductilidad y propiedades antidesgaste, anticorrosión y resistencia a la humedad. Es el principal material para engranajes de plástico.

- PA6/PA66/PA46 (nailon): Tiene una gran solidez y resistencia al desgaste, pero absorbe la humedad, lo que provoca inestabilidad en las dimensiones. En otras palabras, se hincha al absorber agua. Se utilizan sobre todo en transmisiones con cargas más pesadas.

Nylon especializado para engranajes

PA66 GF40 tiene una resistencia relativamente alta, que alcanza más de 200 MPa, pero PA46 Teflon ofrece una resistencia a la tracción aún mayor.

Si optamos por PA66 GF40, debemos abastecernos de materiales de grandes empresas, ya que sus productos son más refinados y fiables. Este tipo de nailon está específicamente desarrollado para la fabricación de engranajes, incorporando MoS₂ (disulfuro de molibdeno) y lubricantes de teflón, en lugar de ser simplemente PA66 con fibra de vidrio 40%.

PEEK: Se trata de un material de alto rendimiento comparable al metal, que ofrece excelente resistencia al calor, resistencia a la corrosión y alta resistencia mecánica. También proporciona una gran estabilidad dimensional en el moldeo por inyección. Sin embargo, el PEEK es muy caro, y como requiere moldeo por inyección a alta temperatura, los costes de procesamiento también son relativamente altos.

TPEE: Se trata de un material elástico, lo que significa que puede absorber los choques y reducir el ruido en los sistemas de transmisión.

- TPEE: se trata de un material elástico, lo que significa que absorbe los choques y reduce el ruido en la transmisión.

Otros menos utilizados materiales son:

- ABSse utiliza sobre todo para aplicaciones de gama baja con costes más bajos, como los juguetes.

- PCPC: como polímero amorfo, el PC tiene una gran estabilidad dimensional en el proceso de moldeo por inyección, es decir, puede moldearse con la forma de la cavidad del molde con menos contracción. Las desventajas son que es un autolubricante más pobre, y también tiene una menor resistencia a la fatiga.

- PPSEste material es bastante caro, pero tiene una gran estabilidad dimensional y ofrece resistencia mecánica y durabilidad. Suele utilizarse en aplicaciones duras, como bombas y robots.

- LCP: es otro material caro con una excelente estabilidad dimensional y puede fabricarse con gran precisión, también tolera una temperatura elevada de 220℃ y la corrosión química, pero ofrece menos resistencia. Se puede utilizar en relojes.

Hay que tener en cuenta que existen diferentes formas para cada tipo de material: sin relleno, reforzado con fibras de vidrio y relleno con material lubricante (principalmente PTFE o silicona), por lo que es más bien un proceso de reducción para hacer una elección basada en cada aplicación.