Boyan Soluciones de fabricación

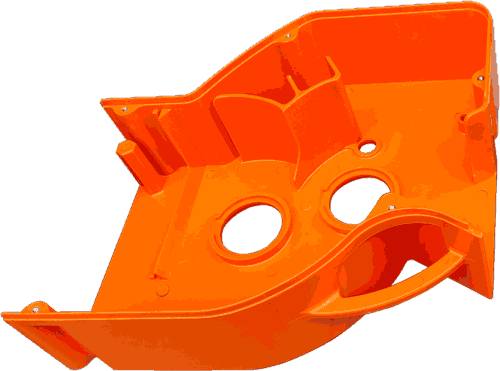

estamos especializados en la prestación de servicios expertos de moldeo por inyección de plásticos a medida

En Boyan Manufacturing Solutions, estamos orgullosos de ofrecer moldes de inyección de plástico de alta calidad y piezas moldeadas, junto con un experto soporte de ingeniería y servicio al cliente. Y lo que es más importante, le ayudamos a mantenerse dentro de su presupuesto.

Nuestros servicios

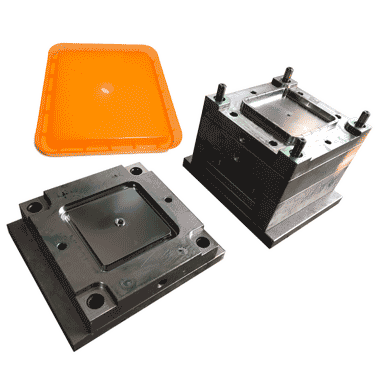

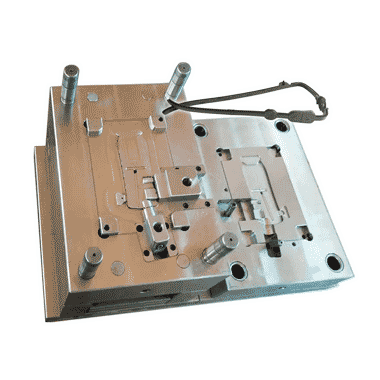

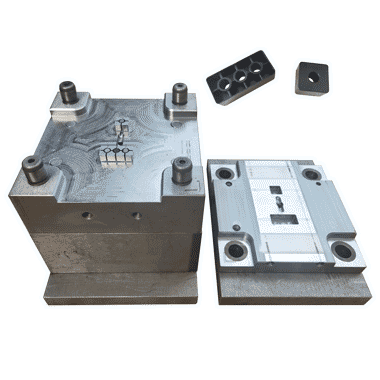

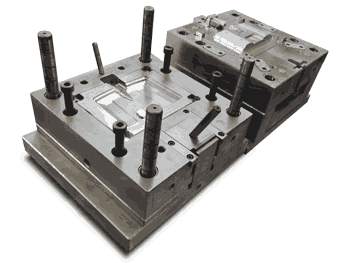

Diseño y fabricación de moldes de inyección

Servicio de moldeo por inyección a medida

Ofrecemos servicios integrales de diseño y fabricación de moldes y moldeo por inyección personalizado.

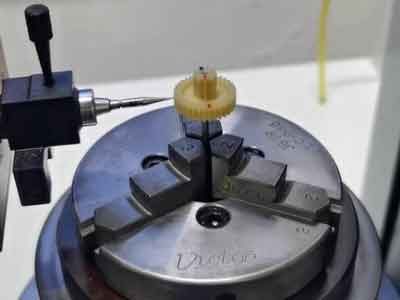

Nuestra experiencia incluyemoldeo por inyección de precisión, micro moldeo, sobremoldeo, moldeo por inserción, moldeo de 2 disparos, etc.

Nuestras áreas de servicio abarcan aparatos electrónicos, productos domésticos, productos de consumo, componentes de transmisión (como engranajes y tornillos) y piezas de automoción. Sean cuales sean sus necesidades, le ofrecemos una amplia gama de soluciones.

Utilizamos máquinas de moldeo por inyección de precisión de diferentes tonelajes y capacidades. Con la ayuda de equipos de control de temperatura del molde, podemos fabricar productos de diferentes especificaciones que satisfagan al cliente.

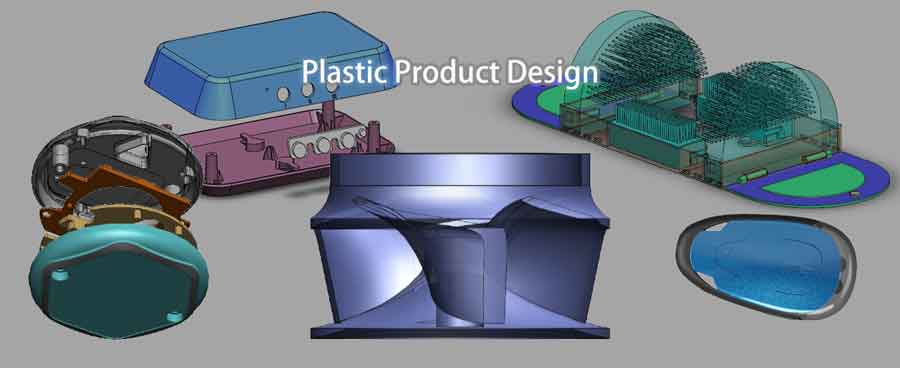

Diseño de productos e ingeniería inversa

Nuestros servicios de diseño de piezas incluyen la optimización de diseños existentes para mejorar la moldeabilidad y la ingeniería inversa. Esto se basa en nuestro profundo conocimiento de las piezas y moldes moldeados por inyección. Nuestros diseñadores cualificados pueden completar las tareas de diseño en poco tiempo.

Además, podemos realizar el diseño inicial del producto si nos proporciona bocetos conceptuales. En comparación con las empresas de diseño profesionales, nuestros honorarios de diseño son mucho más asequibles.

Selección de materiales

Nuestros expertos en materiales ofrecen asesoramiento profesional y poseen amplios conocimientos sobre resinas termoplásticas, incluidos plásticos de uso general (como PP, PE, PS, ABS, PMMA), plásticos técnicos (como PC, POM, PA6, PA66, PET) y plásticos de alta temperatura (como PES, PEEK, PPS, PSU, PBI).

Siguiendo las mejores prácticas, insistimos en que seleccionar el material adecuado es crucial para el éxito de su producto, ya que es difícil hacer cambios una vez que comienza el proceso de fabricación del molde.

Creación rápida de prototipos

Para ofrecer servicios cómodos a nuestros clientes, ofrecemos servicios de impresión 3D. Entre los materiales habituales se incluyen la resina fotopolímera estándar, el nailon (con y sin fibra de vidrio), la resina transparente y los elastómeros (como TPU, TPE y silicona).

El plazo de entrega habitual es de 1 a 3 días. Los clientes deben proporcionar los archivos en formato STEP o STL.

Postprocesado

Ofrecemos diversos servicios de postprocesado, como pintura, impresión y marcaje (serigrafía, tampografía, marcaje láser), galvanoplastia, pulido, mecanizado (taladrado, fresado, etc.), soldadura y montaje.

Estos procesos están muy influidos por factores humanos, por lo que requieren una amplia experiencia y un alto nivel de responsabilidad. Tenga en cuenta que existen requisitos mínimos de pedido para estos servicios.

Productos

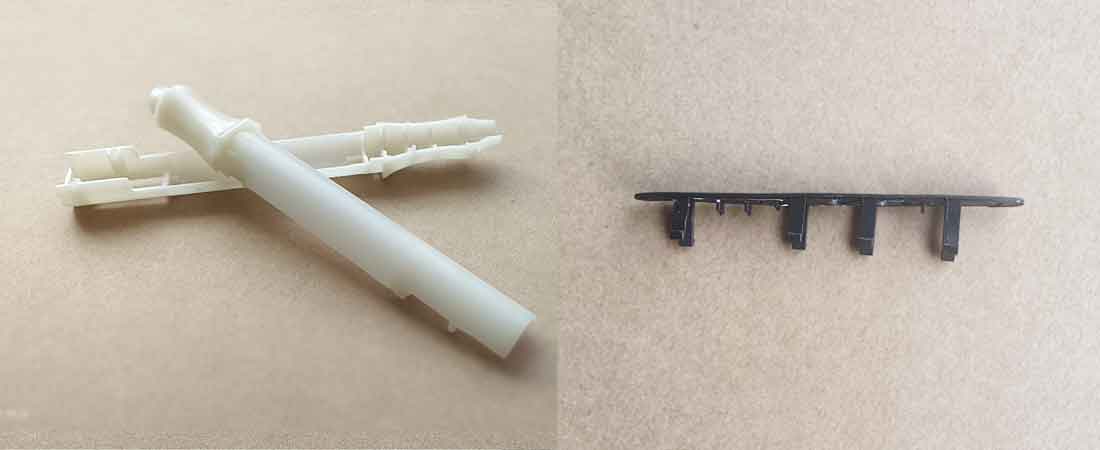

Tipo: moldeo de precisión

Este ejemplo de la pieza de Lego muestra cómo lograr la precisión de la pieza final de plástico moldeada por inyección. Haga clic para ver más detalles..

Tipo: moldeo de precisión

Un retenedor de lente de plástico para cámaras de smartphone, fabricado mediante moldeo por inyección de 2 disparos con sustrato PA6+GF y sobremoldeado de TPU.... Haga clic para ver más.

Tipo: moldeo de plástico transparente

Se trata de lentes para luces LED. El patrón de la superficie es fundamental para proyectar correctamente las luces. Cada pieza debe tener el mismo peso para ahorrar costes en la producción de grandes volúmenes.

Tipo: moldeo de precisión

Se trata de un conector de patillas utilizado en placas de circuito impreso. Se requiere una gran precisión y uniformidad.

Tipo: moldeo de precisión / moldeo TPU

Se trata de un precinto lateral para teléfonos móviles, con el material TPU. Hay pequeños detalles hechos con alta precisión para evitar destellos.

Tipo: Sobremoldeo TPE

Se trata de un mango para herramientas eléctricas. El sustrato es ABS con TPE sobremoldeado.

Tipo: cromado

Se trata de un espejo reflectante ancho fabricado en ABS, con la superficie cromada.

Tipo: soldadura por ultrasonidos

El cuerpo de la taza consta de 2 paredes para un mejor aislamiento térmico. El fondo está soldado al cuerpo de la taza. El material de esta taza es ABS.

¿Por qué elegirnos?

Control de calidad: de principio a fin

En Boyan, entregar moldes o productos de calidad es nuestra misión. La calidad no es solo un resultado; es el resultado de controlar cada paso del proceso.

1. Análisis del diseño del producto

La calidad comienza cuando entramos en contacto por primera vez con el diseño del producto. Revisamos el diseño de la pieza y discutimos con el cliente cualquier área que pueda necesitar modificación u optimización..

Comprender el uso previsto del producto nos ayuda a entender los requisitos de apariencia, propiedades del material, y precisión dimensional. Para las piezas que requieren ajustes precisos, recomendamos una tolerancia adecuada para las dimensiones clave.

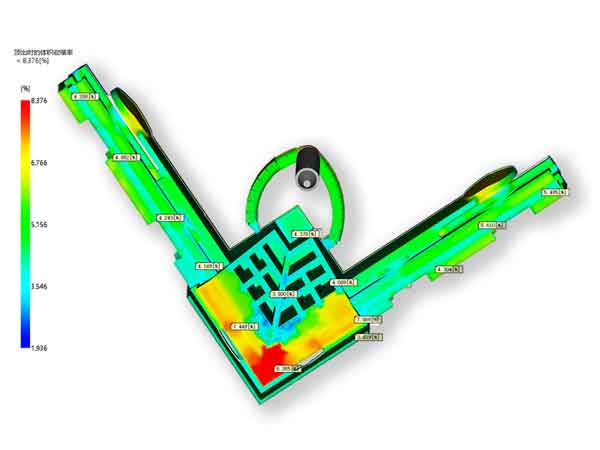

A continuación, realizamos un Análisis de diseño para fabricación (DFM), a menudo acompañado de un Análisis de flujo de moldes. Estos informes incluyen el diseño de molde propuesto, posibles defectos de moldeo por inyección, y estrategias para mitigar o evitar estos defectos....

Muchos defectos de moldeo son predecibles y pueden evitarse o mantenerse dentro de un nivel aceptable.

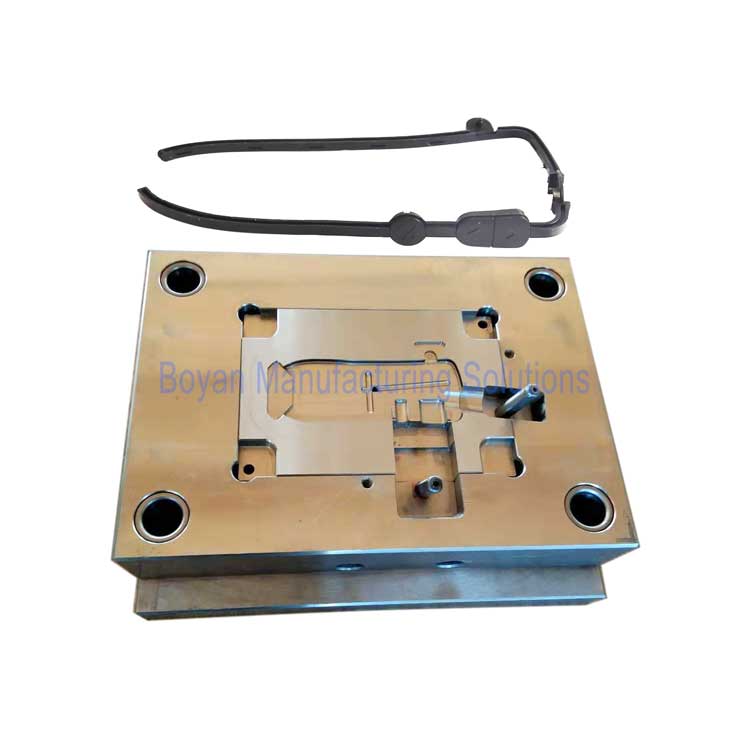

2. Fabricación profesional de moldes

En el proceso de fabricación de moldes, controlamos estrictamente todos los factores que afectan a la calidad, como se indica a continuación:

Un diseño de molde preciso y adecuado es crucial para los proyectos de moldeo por inyección. Esto incluye la selección de la línea de partición, diseño de las compuertas, correderas y elevadores, así como el tipo y ubicación de los pines eyectores.

Diseñamos la solución óptima en función de las características del producto y enviamos los planos del molde a los clientes para su confirmación.

Seleccionamos equipos de mecanizado adecuados en función de los requisitos de precisión del molde para lograr el mejor equilibrio entre coste y calidad.

Nuestros equipos abarcan desde máquinas de precisión estándar hasta equipos de alta precisión como fresado de alta velocidad, electroerosión por espejo, y corte lento por hilo. Si es necesario, podemos alcanzar un nivel en el que no sea necesario el ajuste manual, permitiendo que los componentes del molde se ensamblen directamente para su uso.

Elegimos los aceros para moldes adecuados en función del material plástico utilizado para el producto y del volumen de producción. Seleccionamos los materiales de fabricantes de acero para moldes de confianza para garantizar la calidad y longevidad de los moldes.

Los aceros para moldes más utilizados son P20, 718H, 2738H, H13, S136H y NAK80.

Garantizar el éxito del proyecto mediante normas de calidad adecuadas

Establecer normas de calidad precisas es un proceso delicado, y le ofrecemos nuestra experta orientación para garantizar el éxito de su proyecto de piezas de plástico personalizadas.

3. Inspección de productos

Determinamos normas de aceptación en función del uso previsto del producto, centrándonos en la apariencia, las tolerancias dimensionales y, ocasionalmente, en pruebas destructivas para verificar la resistencia del material. Estas normas constituyen el acuerdo de calidad entre nosotros y el cliente.

De acuerdo con estos requisitos de calidad, realizamos inspecciones visualesy mediciones dimensionales. Las herramientas habituales incluyen calibres, calibres a medida y a veces máquinas de medición por coordenadas (MMC). Proporcionamos informes de inspección junto con fotos y vídeos, lo que garantiza que disponga de información de primera mano.

Cuando desee asociarse con una empresa de moldeo por inyección de plástico para un proyecto personalizado, este artículo le ofrece una guía paso a paso para garantizar un resultado de calidad.

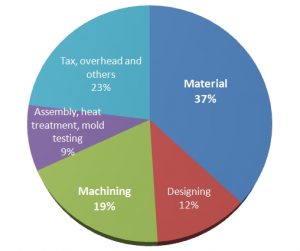

Nos aseguramos de que nuestros precios competitivos se basen siempre en ofrecer la calidad adecuada para satisfacer sus necesidades.

Precio bajo - Calidad suficiente

En nuestra empresa de servicios integrales, damos prioridad a la asequibilidad y la transparencia en los proyectos de inyección de plástico a medida.

Podemos ofrecerle un detallado desglose de costes del molde, que le permitirá ver la composición exacta de los gastos.

Esto garantiza que cada artículo se calcule de forma razonable y precisa, proporcionándole una satisfacción total.

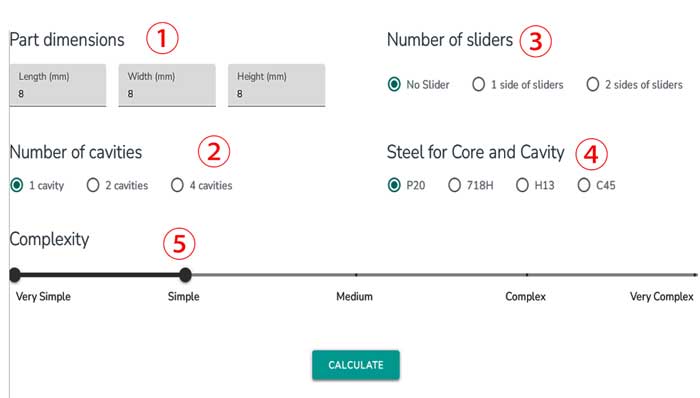

Nuestra calculadora de costes de moho en línea

Con nuestra moderna calculadora en línea de costes de moldes, puede obtener una estimación precisa del coste de su pieza de plástico en cuestión de segundos.

Solo tiene que introducir las ① dimensiones de la pieza, ② número de cavidades, ③ número de correderas, ④ el acero para núcleo y cavidad, junto con el ⑤ nivel de complejidad, y recibirá una completa gama de precios.

Tenga la seguridad de que nuestro presupuesto real de moho suele ajustarse a este rango estimado.

Diga adiós a los largos tiempos de espera y dé la bienvenida a la eficacia de nuestra calculadora de costes de moldes.

Proceso de moldeo por inyección de plástico

El análisis DFM y de flujo de molde puede ayudarle a evitar posibles problemas de producción, optimizar el diseño de la pieza y del molde y acortar el ciclo de producción global.

Esto incluirá decidir el tipo y ubicación de las compuertas de inyección y los pines eyectores, el análisis del grosor de la pared y del calado, los posibles defectos de moldeo y sus soluciones, etc.

- El diseño de moldes requiere mucha experiencia, mucho cuidado y requiere mucho tiempo.

- El diseño del molde es un factor clave para su éxito, ya que todo el mecanizado se basa en los planos.

- A menudo es una colaboración entre los moldeadores y los diseñadores para asegurarse de que cada detalle se ha dispuesto correctamente.

- Este proceso suele durar de 2 a 5 días.

- Suele incluir el fresado CNC, la electroerosión por hilo y electrodo (y el mecanizado de electrodos).

- Puede ser necesario un endurecimiento térmico entre el mecanizado de desbaste y el de acabado.

- Existen distintos tipos de equipos de procesado, y elegir el adecuado puede ahorrar costes al tiempo que se garantizan los requisitos de calidad.

- El proceso de mecanizado suele durar entre 7 y 15 días.

- Lo ideal sería que las piezas moldeadas se fabricaran con un grado de precisión muy elevado, de modo que el molde pudiera montarse y ponerse en funcionamiento sin más. Esto es posible, pero muy costoso.

- En la práctica habitual, las piezas mecanizadas suelen pulirse o modificarse para garantizar el encaje ideal de los componentes acoplados.

También deben corregirse los pequeños errores y omisiones en el diseño. - El proceso de montaje del molde suele durar entre 5 y 15 días.

- En esta fase, comprobaremos si el molde funciona según lo esperado, y verificaremos si las muestras T0 cumplen las tolerancias dimensionales, sin defectos apreciables, y funcionan correctamente en su montaje.

- En el caso de las muestras T0, normalmente aún no se aplica la textura superficial ni se endurece el acero para herramientas en previsión de posibles correcciones o modificaciones del utillaje.

- La duración del ciclo desde el inicio de la producción del molde hasta las muestras T1 suele ser de 25 a 40 días.

- El molde o las muestras T0 pueden tener defectos o imperfecciones que hay que arreglar.

- A veces, el cliente exige cambios en el diseño de las piezas.

- Después, se harán muestras T1 para su inspección.

- La modificación del molde suele tardar entre 15 y 30 días.

- Una vez aprobadas las muestras y comprobado que el molde está listo para la producción, llega el momento de aplicar texturas superficiales y endurecer las herramientas.

- Algunas piezas de plástico tienen un acabado pulido o lijado (que puede obtenerse simplemente mediante electroerosión por electrodo), por lo que no necesitan el proceso de texturizado.

- Los moldes duros (de acero H13, S136, etc.), el acero se endurece antes del mecanizado de acabado, por lo que no necesitan más endurecimiento en esta fase.

Ahora ya podemos avanzar para entregar el molde o iniciar la producción.

Testimonios de clientes

- En Boyan, apreciamos constantemente la oportunidad de aceptar retos, fomentar la creatividad y evolucionar junto con las empresas de nuestros clientes.

Preguntas frecuentes

En general, STEP es el formato más utilizado, admitido por la mayoría de los programas de diseño para la conversión. Nuestras herramientas de diseño incluyen UG y SolidWorks.

Es importante tener en cuenta que ocasionalmente recibimos archivos en formato STL. Sin embargo, los archivos STL sólo son adecuados para la impresión en 3D y no pueden utilizarse para el mecanizado de moldes. La conversión de archivos STL a formato STEP, si se solicita, conllevará cargos adicionales.

Por supuesto, pero necesitamos información detallada sobre el uso del producto. Esto incluye qué es el producto, su entorno de funcionamiento, como temperaturas altas/bajas, si se utiliza al aire libre o en interiores, y si requiere resistencia a la corrosión, ignifugación. Además, necesitamos conocer las propiedades mecánicas requeridas, como la resistencia y la tenacidad (resistencia al impacto). Con esta información, podemos ayudarle a seleccionar el material plástico más adecuado para su proyecto.

Sí, ofrecemos colores personalizados según los requisitos del cliente. Los colores pueden personalizarse según los códigos RAL o Pantone. Sin embargo, este método no es perfectamente preciso debido a las ligeras variaciones entre las distintas ediciones de la carta de colores. Nos hemos dado cuenta de ello a través de nuestras colaboraciones con muchos proveedores de igualación de colores, por lo que es más preferible proporcionar una muestra de color.

Hay dos métodos para igualar el color: añadir el color en polvo o masterbatch en una fase posterior, o tener el color premezclado en la fábrica de materias primas. Este último requiere una mayor cantidad de compra.

El plazo de entrega de los proyectos de moldeo por inyección varía en función de la complejidad, la precisión y el tamaño del molde. Normalmente, el ciclo de producción de un molde de inyección oscila entre 25 y 40 días. Las muestras iniciales producidas con el molde se denominan muestras T0.

Tras la inspección de las muestras T0, puede ser necesario realizar modificaciones en el molde. Esto puede incluir ajustes de diseño o correcciones para cumplir las dimensiones especificadas. Tras las modificaciones, se fabrica el siguiente conjunto de muestras, conocidas como muestras T1. Este ciclo puede durar entre 15 y 25 días más, a los que hay que añadir el tiempo necesario para el envío y la inspección de las muestras, lo que hace un total de unos 30 días.

En resumen, el proceso completo, desde el inicio hasta la finalización de un molde, suele durar entre 2 y 3 meses. A veces, es necesaria una segunda ronda de modificaciones, aunque es menos habitual.

La comunicación eficaz durante la inspección de muestras y el proceso de resolución de problemas es crucial. Sin ella, el plazo total puede alargarse aún más.

No imponemos restricciones al MOQ. Para algunos productos, la cantidad puede ser tan baja como 100 piezas. Esperamos que esto se traduzca en más pedidos en el futuro, pero no pasa nada si no es así.

Sin embargo, tenga en cuenta que los pedidos más pequeños pueden tener plazos de entrega más largos. Esto se debe a que estos pedidos se suelen procesar durante los intervalos de otros programas de producción, especialmente cuando se requieren condiciones de producción específicas o un procesamiento posterior adicional.

Para garantizar que nuestros productos moldeados por inyección cumplen las especificaciones, aplicamos rigurosas medidas de garantía de calidad. Entre ellas se incluyen inspecciones de materiales, revisiones del diseño de moldes, control preciso del proceso de moldeo por inyección, inspecciones iniciales de productos (FAI), supervisión continua de la producción y exhaustivos controles finales de calidad.

Además, buscamos activamente la opinión de los clientes para mejorar continuamente. Este enfoque integral garantiza que nuestros productos cumplan sistemáticamente las normas de alta calidad y las expectativas de los clientes.

Para los moldes de inyección exportados, garantizamos la calidad a través de medidas exhaustivas que incluyen la revisión del diseño del molde, el mecanizado y la inspección de precisión, y las pruebas de funcionamiento del molde. Nuestro enfoque abarca todos los aspectos, desde las materias primas hasta el diseño, la fabricación y las operaciones de prueba, para garantizar la calidad de los moldes. Durante todo el proceso de fabricación del molde, mantenemos a nuestros clientes informados de los progresos. Antes del envío, realizamos una prueba de 4 a 6 horas para garantizar que la calidad del molde cumple las expectativas. Animamos a los clientes a que nos comuniquen cualquier requisito adicional antes de iniciar la producción.

Por supuesto. Ofrecemos una amplia gama de operaciones secundarias y servicios de acabado, incluidos tratamientos superficiales como pintura, chapado, serigrafía, tampografía y grabado por láser. Además, ofrecemos servicios de soldadura, mecanizado y montaje, entre otros, para satisfacer las diversas necesidades de nuestros clientes y garantizar que sus proyectos se completan con los más altos estándares.

Si su proyecto con nosotros implica información confidencial, es esencial firmar un Acuerdo de No Divulgación (NDA) antes de iniciar la colaboración. Esto garantiza que somos conscientes de la naturaleza confidencial del proyecto y también nos permite firmar acuerdos similares con nuestros proveedores. En nuestras comunicaciones con ellos, la información se limitará al mínimo necesario en función de la necesidad de conocerla.

Sin embargo, comprender los escenarios de aplicación del producto nos ayuda a garantizar su calidad, por lo que los clientes deben considerar detenidamente sus necesidades y compartir con nosotros información útil. Este equilibrio nos permite mantener la confidencialidad al tiempo que recibimos el contexto necesario para ofrecer el mejor resultado posible.

Estamos más especializados en el aspecto productivo del diseño de productos que en el estético, ya que no somos una empresa de diseño profesional. Aunque colaboramos con muchos diseñadores, la fase inicial de diseño requiere una amplia comunicación con los clientes y una comprensión de su bagaje cultural, lo que nos parece un reto. Sin embargo, confiamos en nuestra capacidad de diseñar para la funcionalidad. Puede ver un ejemplo de nuestro trabajo haciendo clic en este enlace.

Por supuesto, si lo solicita, le enviaremos el molde sin demora, aunque estas situaciones son poco frecuentes. Por lo general, una vez que los clientes empiezan a fabricar sus moldes y los guardan en nuestras instalaciones para la producción, no es habitual que recuperen los moldes a mitad del proceso.

Sí, en general, el mantenimiento y las actualizaciones posteriores de los moldes corren de nuestra cuenta. Esto tiene sentido porque si los beneficios de la producción superan con creces el coste del molde, entonces podemos responsabilizarnos de crear un molde nuevo cuando termine su vida útil (normalmente duran 100.000 disparos).

Sin embargo, si la cantidad de producción es muy baja y no ha habido pedidos de producción durante más de 3 años, esto puede llevar a que el molde sea desechado o necesite reparaciones, y esto no es algo que cubriríamos.

Para los costes del molde, generalmente exigimos un anticipo de 50%, y el resto de 50% se abona tras la confirmación de la muestra.

Para la producción del producto, normalmente requerimos un anticipo de 30%, y el resto de 70% se paga antes del envío. Sin embargo, inspeccionaremos cuidadosamente la calidad del producto y enviaremos los resultados de la inspección antes del envío.

Actualmente, nuestros clientes se encuentran en Estados Unidos, Australia, Suiza, Reino Unido, Países Bajos, Turquía, Grecia y otros países.