Inhaltsübersicht

Umschalten aufWas ist ein DFM-Bericht (Design for Manufacturing) für das Spritzgießen?

Der DFM (Design for Manufacturing)-Bericht für spritzgegossene Produkte ist ein sorgfältig konzipiertes Bewertungsinstrument, das speziell für die Beurteilung des Designs von spritzgegossenen Produkten entwickelt wurde. Das Hauptziel dieses Berichts ist es, sicherzustellen, dass das Produktdesign nicht nur für den Spritzgussprozess geeignet ist, sondern auch optimiert wird, um die Herstellungskosten und die Komplexität zu reduzieren.

Er dient als Brücke zwischen Projektkunden und Formenbauern und erleichtert die Kommunikation durch Visualisierung von Designkonzepten in Bildern, wodurch die Produktqualität und die Produktionseffizienz verbessert werden. Kurz gesagt, ein DFM-Bericht ist ein Analysewerkzeug, das die Effizienz und Machbarkeit von spritzgegossenen Produktdesigns sicherstellen soll.

Bei Anwendungen mit höheren Anforderungen stellt die Mold-Flow-Analyse einen weiteren kritischen Schritt dar. Obwohl sie oft als Teil der DFM-Analyse angesehen wird, ist sie nicht immer notwendig. Die Fließanalyse hilft den Konstrukteuren, das Verhalten der Materialien in der Form zu verstehen und sowohl die Konstruktion als auch den Produktionsprozess zu optimieren.

In diesem Artikel werden wir das Konzept und die Bedeutung des DFM-Berichts in klarer und prägnanter Form vorstellen, ergänzt durch konkrete Beispiele. Unser Ziel ist es, aufzuzeigen, wie ein DFM-Bericht dazu beitragen kann, eine optimale Abstimmung zwischen Konstruktion und Produktion zu erreichen, was zu einer verbesserten Effizienz, geringeren Kosten und einer höheren Produktleistung führt.

Die Rolle eines DFM-Berichts für das Spritzgießen

Der DFM-Bericht (Design for Manufacturing) für spritzgegossene Produkte spielt eine entscheidende Rolle im Produktentwicklungs- und Herstellungsprozess. Seine Hauptfunktionen lassen sich wie folgt zusammenfassen:

Bestätigung und Optimierung des Produktdesigns: Der DFM-Bericht analysiert die Machbarkeit eines Designs im Fertigungsprozess und stellt sicher, dass die Produktdesigns den Fertigungsanforderungen entsprechen. Darüber hinaus werden potenzielle Bereiche für die Optimierung des Produktdesigns untersucht, wodurch die Qualität und Konsistenz des Endprodukts erheblich verbessert wird.

Optimierung von Werkzeugkonstruktionsplänen: Bei der DFM-Analyse werden verschiedene Optionen für den Formenbau untersucht, um sicherzustellen, dass die beste Wahl im Hinblick auf Qualität und Kosteneffizienz getroffen wird.

Verkürzung des Produktentwicklungszyklus: DFM-Analysen helfen, Konstruktionsprobleme vor der Produktion zu erkennen, wodurch zeitaufwändige Neukonstruktionen und Nacharbeiten während der Produktionsphase vermieden werden und die Markteinführung des Produkts beschleunigt wird.

Verbesserung der Zusammenarbeit zwischen Design und Produktion: Der DFM-Bericht fördert die Kommunikation und Zusammenarbeit zwischen Designern und Produktionsteams und hilft beiden Parteien, die Bedürfnisse und Einschränkungen des jeweils anderen besser zu verstehen, um die beste Designlösung zu finden.

Bewertung der Kompetenz von Formenherstellern: Nicht jeder Formenhersteller ist mit den potenziellen Problemen und Risiken bei der Produkt- und Formenherstellung vertraut, und einige sind möglicherweise nicht sehr geschickt bei der Erstellung von DFM-Berichten. Die Qualität ihrer DFM-Berichte kann unterschiedliche Niveaus an Fachwissen und Fähigkeiten repräsentieren. Daher ist dies eine gute Methode, um die Fähigkeiten von Formenbauern zu beurteilen.

Typische Inhalte eines DFM-Berichts

Ein Standard-DFM-Bericht (Design for Manufacturability) für spritzgegossene Produkte umfasst in der Regel die folgenden Elemente:

Typ und Position der Anschnitte

Typ und Position der Auswerferstifte

Position der Trennlinie

Position der Heber und Schieber

Analyse der Wand- und Rippendicken

Analyse der Wand- und Rippendicken

<a href="#draft_analysis von Hebern und Schiebern

Analyse der Wand- und Rippendicken

Analyse der Entformungswinkel

Mögliche Optimierungen für die Teilekonstruktion

In den folgenden Abschnitten werden wir auf jedes dieser Elemente eingehen, ergänzt durch praktische Beispiele, um ihre Anwendung und Bedeutung bei der Konstruktion von Spritzgießprodukten zu veranschaulichen. Dieser Ansatz vermittelt dem Leser ein tieferes Verständnis für den Wert eines DFM-Berichts und dafür, wie diese Analysen genutzt werden können, um die Effizienz der Produktkonstruktion und des Fertigungsprozesses zu verbessern.

Gattertyp und Standorte

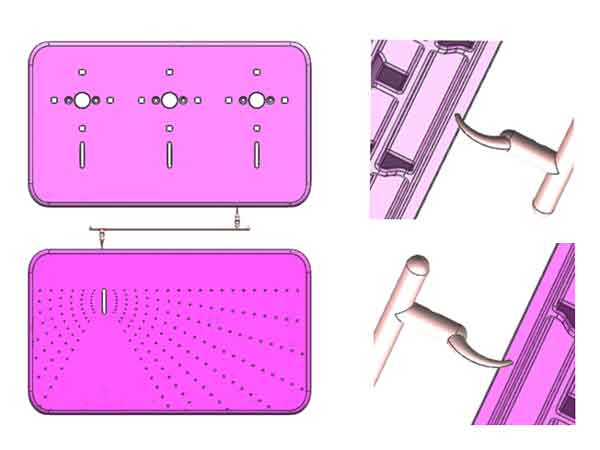

Dieser Abschnitt verdeutlicht die Wege und Stellen, über die das Material in die Form gelangt, die eine Schlüsselrolle für die Gesamtqualität und den Formgebungseffekt von spritzgegossenen Produkten spielen.

Die richtige Konstruktion der Anschnitte ist entscheidend für die Vermeidung von häufigen Defekten wie Verwerfungen, Schweißnähte und Anschnittnarben.

Anmerkung:

- In diesem Fall haben wir den Anschnitt nicht in der Mitte, sondern an der Seite der Form in der Nähe einer Ecke positioniert. Diese Platzierung reduziert den Verzug der Teile erheblich, da Anschnitte in der Mitte dazu neigen, Verzug auf beiden Seiten zu verursachen, was die Ebenheit beeinträchtigt.

- Außerdem haben wir einen Bananenanschnitt verwendet, bei dem sich die Anschnittnarbe auf der Unterseite befindet, so dass sie bei der Montage nicht sichtbar ist und nicht manuell nachgeschnitten werden muss. Dieser Designansatz berücksichtigt sowohl die Ästhetik des Produkts als auch die Fertigungseffizienz.

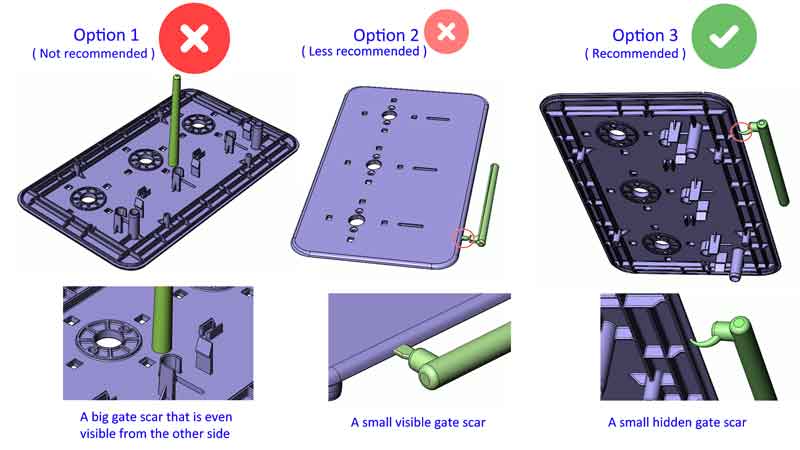

Gründe für die Wahl von Banana Gate

Um zu erklären, warum die Bananenanschnitt-Option gewählt wurde, betrachten wir einen Vergleich von drei Spritzgießdesign-Optionen, die in der folgenden Abbildung dargestellt sind:

Anmerkung:

Option 1 - Direkte Anschnitt-/Angussoption: Diese Grundform hat einen erheblichen Nachteil: Sie hinterlässt eine große Anschnittnarbe in der Mitte des Produkts, die sogar von der anderen Seite aus sichtbar sein kann, was gemeinhin als “Anschnittrötung“ bezeichnet wird. Aufgrund dieses ästhetischen Problems wird diese Option im Allgemeinen nicht empfohlen, es sei denn, das Produkt hat keine optischen Anforderungen.

Option 2 - Side Gate/Edge Gate Option: Diese Konstruktion ist praktikabler, hat aber auch Nachteile. Obwohl die Anschnittnarben kleiner sind als bei direkten Anschnitten, verbleiben kleine Narben an den Kanten des Produkts. Diese können nach der Montage sichtbar sein, so dass diese Konstruktion nicht ideal ist.

Option 3 - Bananenanschnitt: Bei dieser Konstruktion werden die Anschnittnarben nach der Montage effektiv verborgen, weshalb sie allgemein empfohlen wird. Es ist jedoch zu beachten, dass das Brechen des Anschnitts und das Auswerfen des Teils mit einem Bananenanschnitt etwas schwierig sein kann und außerdem einen höheren Strömungswiderstand aufweist.

Da sich der Anguss in der Mitte des Werkzeugs befindet, eignen sich Option 2 und Option 3 im Allgemeinen eher für eine Zwei-Kavitäten-Anordnung, um übermäßig lange Angüsse zu vermeiden. Bei größeren Produkten, bei denen aus Kostengründen eine Einzelkavität bevorzugt wird, kann jedoch ein Heißkanalsystem erforderlich sein, um das Problem der langen Angüsse zu lösen, da sich der Anschnitt auf einer Seite des Produkts befindet.

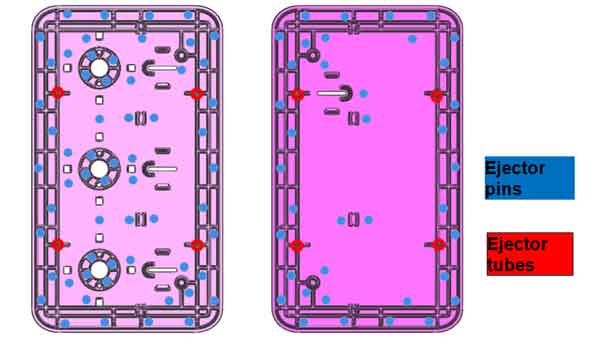

Art und Lage der Auswerferstifte

Auswerferstifte spielen eine entscheidende Rolle bei der reibungslosen Entnahme des geformten Produkts aus der Form. Die Auswahl ihrer Typen und ihrer genauen Position hat erhebliche Auswirkungen auf die Integrität und Oberflächenqualität des Produkts.

- Ein wichtiger Aspekt in der Entwurfsphase ist ob die Abdrücke der Auswerferstifte auf der Oberfläche des Produkts akzeptabel sind.

- Es muss sichergestellt werden, dass das Produkt reibungslos aus der Form entnommen werden kann. ohne ästhetisch störende Aufhellungen der Auswerferstifte oder andere Schäden zu verursachen.

Die richtige Konfiguration der Auswerferstifte ist entscheidend, um die Integrität und das Aussehen des Produkts während des Entformungsprozesses zu erhalten.

Anmerkung:

- Da die Rippen und Vorsprünge (jedes Merkmal mit vertikalen Wänden) einen Auswurfwiderstand erzeugen, werden die Auswurfstifte in der Nähe dieser Merkmale entworfen, um den Widerstand auszugleichen. Dadurch wird eine Oberflächenverzerrung vermieden (sie bleiben flach).

- Je mehr Rippen das Teil hat, desto mehr Auswerferstifte müssen zum Ausgleich der Rippenwiderstandskraft eingesetzt werden.

- Auswerferrohre (ähnlich wie Auswerferstifte, aber innen hohl) werden auf die mit Löchern versehenen Naben gesetzt.

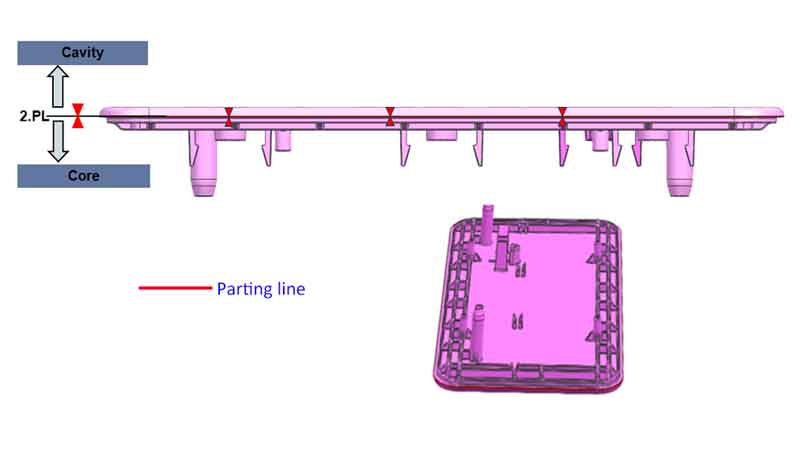

Platzierung der Trennungslinie

Die Trennebene als entscheidender Punkt, an dem die Spritzgießformhälften aufeinandertreffen, beeinflusst in erster Linie das Aussehen des Produkts, insbesondere durch die mögliche Bildung von Linienmarkierungen. Bei langfristiger Nutzung und Abnutzung des Werkzeugs können sich diese Abdrücke verfestigen. Daher ist es ratsam, die Trennlinie in Bereichen zu positionieren, in denen sie mindestens einen Einfluss auf das Aussehen des Produkts hat.

Da die Trennebene die Stelle ist, an der die Form schließt, kann sie auch die Genauigkeit der Produktabmessungen beeinflussen. Spezifische Auswirkungen auf die Maßgenauigkeit finden Sie im Abschnitt Typ-A-Maße in den Richtlinien für Spritzgießtoleranzen.

Beispiel 1

Anmerkung:

Bei Teilen wie dieser Platte ist die Wahl der Position der Trennlinie relativ einfach und direkt. Die Wahl einer Position auf einer abgestuften ebenen Fläche hilft, die Entstehung von Trennlinien zu vermeiden, und ist auch weniger anfällig für Werkzeugverschleiß.

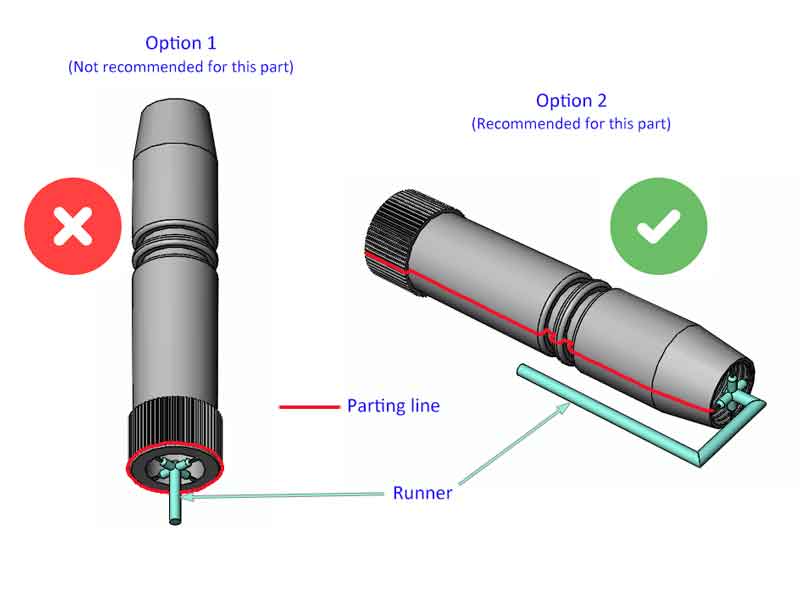

Beispiel 2

Anmerkung:

Bei diesem Bauteil ist die Gestaltung der Trennebene etwas komplex. Bei röhrenförmigen Kunststoffteilen wird die Trennfuge in der Regel (Option 1) an einer Endfläche angebracht. Angesichts der Länge dieses Teils (das eine sehr hohe Form erfordert) und der Notwendigkeit, einen minimalen oder gar keinen Entformungswinkel am Außendurchmesser beizubehalten (da ein Entformungswinkel die Größe an einem Ende deutlich verändern würde), ist die horizontale Positionierung in der Form die geeignetere Option, so dass Option 2 bevorzugt wird.

Um zu verhindern, dass das Rohr oval wird oder sich verbiegt, wurde ein Speichenanschnitt an der Endfläche angebracht. Ein Nachteil von Option 2 ist der verlängerte Angusskanal, der zu Materialverschwendung und der Gefahr von Kaltbutzen führt. Um dies abzumildern, könnte die Verwendung eines Heißkanals eine vorteilhafte Lösung sein, die die mit dem längeren Kanal verbundenen Probleme ausgleicht.

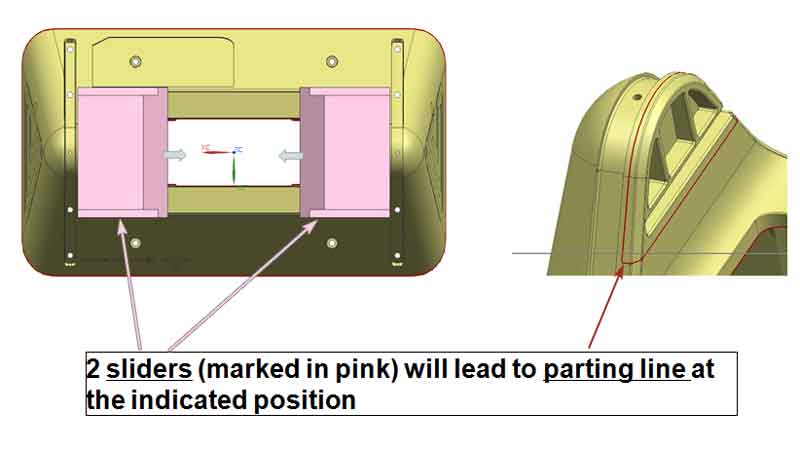

Platzierung von Liftern und Schiebern

Bei Kunststoffteilen mit Hinterschneidungen ist der Einsatz von seitlichen Gleitmechanismen wie Hebern und Schiebern unerlässlich. Ihre Positionierung muss im DFM-Bericht besonders hervorgehoben werden.

Ähnlich wie bei der Trennlinie können Heber und Schieber als bewegliche Komponenten Striche auf dem Produkt erzeugen. Es muss unbedingt sichergestellt werden, dass ihre Platzierung im Hinblick auf das Aussehen und die Funktionalität des Produkts akzeptabel ist.

Darüber hinaus können diese Komponenten auch die Maßgenauigkeit der Teile beeinträchtigen, was sich ähnlich wie bei der Trennebene auswirkt.

Nehmen Sie noch heute Kontakt mit uns auf, um Ihr individuelles Gussprojekt zu starten.

Anmerkung:

Aus dem Beispiel im obigen Bild ist ersichtlich, wo die durch den Schieberegler erzeugten Striche erscheinen werden. Diese Linien können jedoch sehr dezent und kaum wahrnehmbar gestaltet werden.

Wenn das Produkt jedoch in großen Mengen hergestellt werden soll, werden diese Spuren durch die Abnutzung der Form allmählich deutlicher. Daher muss dieser Aspekt berücksichtigt werden.

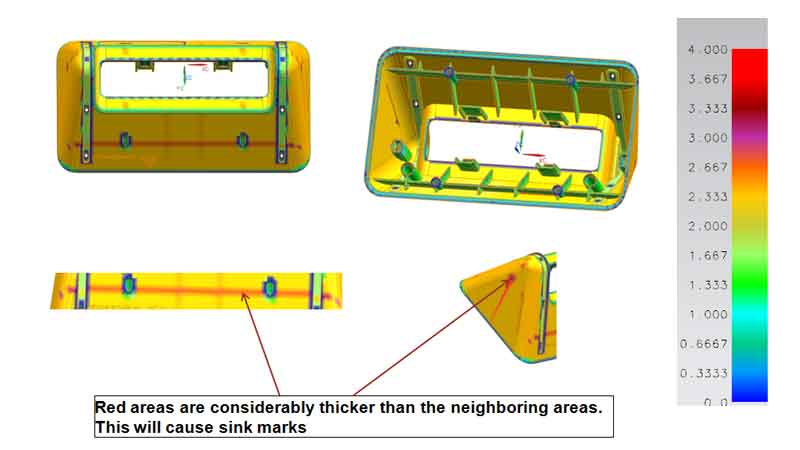

Analyse der Wand- und Rippendicken

Die Dicke von Wänden und Rippen hat einen erheblichen Einfluss auf spritzgegossene Produkte:

- Ungleichmäßige oder ungeeignete Wandstärken können zu Problemen wie Verzug, ungleichmäßiger Schrumpfung oder Spannungskonzentration während des Herstellungsprozesses führen.

- Die richtige Wandstärke ist entscheidend für die strukturelle Festigkeit des Produkts und gewährleistet gleichzeitig einen gleichmäßigen Materialfluss und eine gleichmäßige Abkühlung in der Form, wodurch Fehler vermieden werden.

- Die Gestaltung der Rippendicke sollte mit der Primärwanddicke harmonieren, um die Gesamtfestigkeit und Stabilität des Produkts zu erhalten sowie den Materialeinsatz und die Produktionseffizienz zu optimieren.

Anmerkung:

Wie in diesem Beispiel zu sehen ist, führt die Anordnung der Rippen auf einer schrägen Fläche unweigerlich dazu, dass einige Bereiche dickere Wände aufweisen als andere. Diese ungleichmäßige Dicke führt dazu, dass sich in diesen Bereichen Einfallstellen bilden.

Obwohl es möglich ist, dies während der Produktion durch Erhöhung des Einspritzdrucks und der Nachdruckzeit zu kompensieren, bleibt ein gewisses Maß an Einfallstellen, wie sich in späteren Produktionsläufen bestätigt hat.

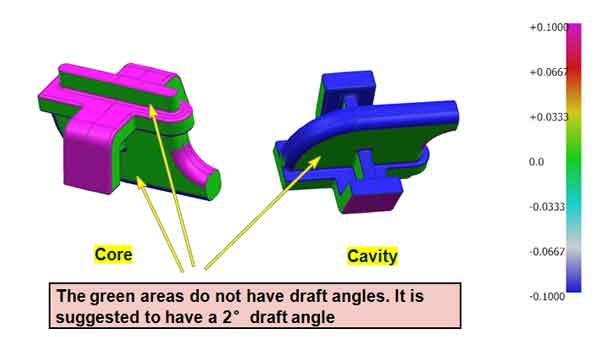

Analyse der Entwurfswinkel

Der Entformungswinkel ist ein entscheidender Aspekt bei der Konstruktion von Spritzgussprodukten, der sich vor allem auf den Entformungsprozess auswirkt. Ein geeigneter Entformungswinkel stellt sicher, dass das Produkt nach der Produktion reibungslos und vollständig aus der Form entnommen werden kann, wodurch Oberflächenbeschädigungen oder Verformungen minimiert werden.

Wenn der Entformungswinkel nicht richtig eingestellt ist, kann das Produkt beim Auswerfen an der Form haften bleiben, was die Produktion erschwert und das Risiko von Schäden erhöht. Daher ist die Gestaltung des richtigen Entformungswinkels entscheidend für die Gewährleistung der Produktqualität und die Steigerung der Produktionseffizienz.

Die meisten modernen Konstruktionssoftwares verfügen über Funktionen zur Analyse von Entformungswinkeln, mit denen die Entformungswinkel verschiedener Bereiche zur einfachen Visualisierung mit Farben und Zahlen dargestellt werden können.

Anmerkung:

Aus dem in der Abbildung gezeigten Beispiel geht hervor, dass der grüne Abschnitt (der Teil ohne Entformungsschräge) unbedingt mit einer Entformungsschräge versehen werden muss, wenn er eine bestimmte Höhe hat. Wenn die Höhe des grünen Teils jedoch sehr gering ist, kann er vernachlässigt werden.

Mögliche Optimierungen für das Teiledesign

Am Ende des DFM-Berichts werden auf der Grundlage der vorangegangenen Analyse gezielte Verbesserungsvorschläge für das Produktdesign unterbreitet, insbesondere in Bezug auf Anpassungen der Wanddicke und der Entformungsschrägen.

Darüber hinaus müssen die Produktanwender die Durchführbarkeit der Anschnittgestaltung, der Auswerferstiftanordnung und der Trennebeneneinstellungen auf der Grundlage der im Bericht genannten Vorschläge für die Formgestaltung bewerten. Dieser Prozess soll sicherstellen, dass die Gesamtkonstruktion den Produktionsanforderungen und Qualitätsstandards entspricht und einen effektiven und effizienten Produktionsablauf ermöglicht.

Mold Flow Analysis (MFA)

Die Analyse des Formflusses ist ein wichtiges Instrument zur Simulation und Optimierung des Kunststoffspritzgießprozesses. Durch die Modellierung des Fließens, der Abkühlung und der Verfestigung des Kunststoffs in der Form können potenzielle Produktionsprobleme wie Gaseinschlüsse, Verzug, Spannungskonzentration oder unzureichende Füllung erkannt werden.

Diese Analyse ermöglicht die Optimierung des Werkzeugdesigns und der Einspritzparameter vor der eigentlichen Produktion, wodurch die Produktqualität sichergestellt und die Produktionseffizienz erhöht wird. Die Moldflow-Analyse ist wichtig, um die Anzahl der Versuche zu reduzieren, die Produktentwicklungszyklen zu verkürzen und die Produktionskosten zu senken.

Allerdings ist die Mold Flow Analysis auch mit zusätzlichen Kosten verbunden. Sie ist nicht für alle Produkte erforderlich, insbesondere nicht für solche mit einfacheren Strukturen. Die Entscheidung, eine Fließanalyse durchzuführen, sollte unter Berücksichtigung der Komplexität des Produkts, des Produktionsumfangs und der Kosteneffizienz auf den jeweiligen Umständen beruhen.

In der Regel umfasst ein Bericht zur Mold Flow Analysis folgende Inhalte:

Als Nächstes erläutern wir den Inhalt des Berichts in Bezug auf potenzielle Spritzgießfehler, die in den Teilen auftreten können.

Allgemeine Informationen zum Teil (Gewicht und Größe des Teils, das zu verwendende Material mit einer bestimmten Sorte).

Empfohlene Verarbeitung (Formparameter wie Druck, Temperatur usw.)

Füllzeit (dazu gehört eine Animation des Füllvorgangs).

Füllkontur (sieht aus wie eine geografische Konturenkarte).

Druck bei V/P-Umschaltung (d.h. Umschaltung von Volumenregelung auf Druckregelung).

Druck am Ende der Füllung.

Fließfronttemperatur.

Schüttguttemperatur am Ende der Füllung.

Schließkraft (dies gibt einen Hinweis auf die Tonnage der zu verwendenden Spritzgießmaschine).

Air Traps (Tendenz zu Luftblasen).

Schweißlinien.

Volumetrische Schrumpfung beim Auswerfen.

Sinkindex (die Tendenz von Einfallstellen).

Temperaturteil am Ende der Abkühlung.

Deflection (die Tendenz von Verzug, Biegung und Verformung).

Schlussfolgerungen und Empfehlungen.

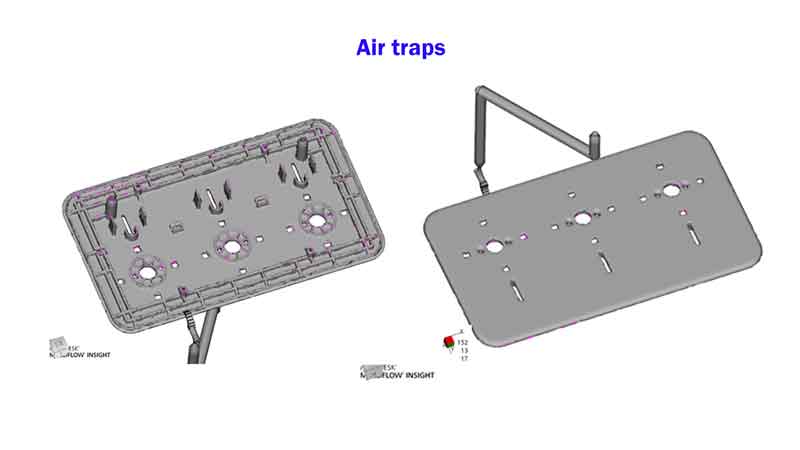

Luftschleusen

Als Lufteinschlüsse werden Bereiche in der Form bezeichnet, in denen während des Spritzgießprozesses Luft eingeschlossen wird. Diese Lufteinschlüsse können zu Mängeln im Endprodukt führen, z. B. zu Hohlräumen oder unvollständiger Füllung, da die eingeschlossene Luft verhindert, dass das Kunststoffmaterial den gesamten Hohlraum effektiv ausfüllt.

Anmerkung:

In diesem Beispiel können wir sehen, dass dieses Teil eine geringe Neigung zu Lufteinschlüssen hat, was bedeutet, dass es gut für die Produktion geeignet sein sollte.

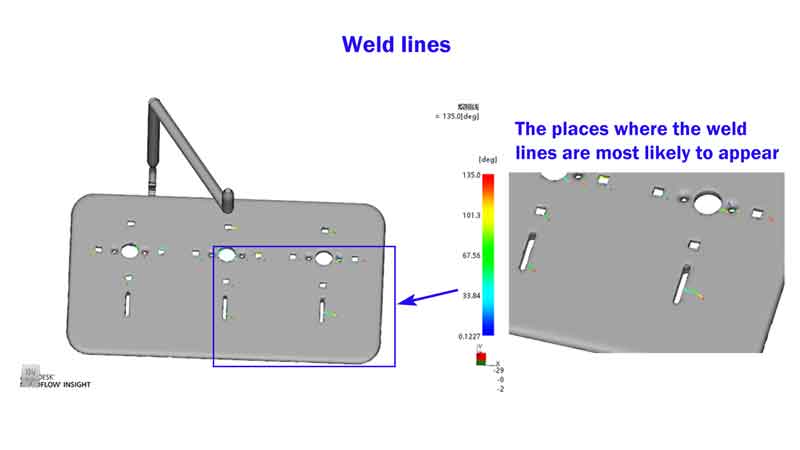

Schweißlinien

Die Schweißnahtlinie zeigt die potenziellen Stellen im Formteil an, an denen zwei oder mehr Fließfronten von geschmolzenem Kunststoff zusammenlaufen können. Durch dieses Zusammentreffen kann eine Linie oder Naht entstehen, die als Schweißnaht bezeichnet wird und schwächer und weniger ästhetisch als das umgebende Material sein kann, was die strukturelle Integrität und das Aussehen des Teils beeinträchtigen kann.

Anmerkung:

Dieses Teil neigt leicht zur Bildung von Schweißlinien. Wenn die Farbe und der Glanz des Materials nicht richtig gewählt werden, entstehen auf der Oberfläche sichtbare Schmelzlinien.

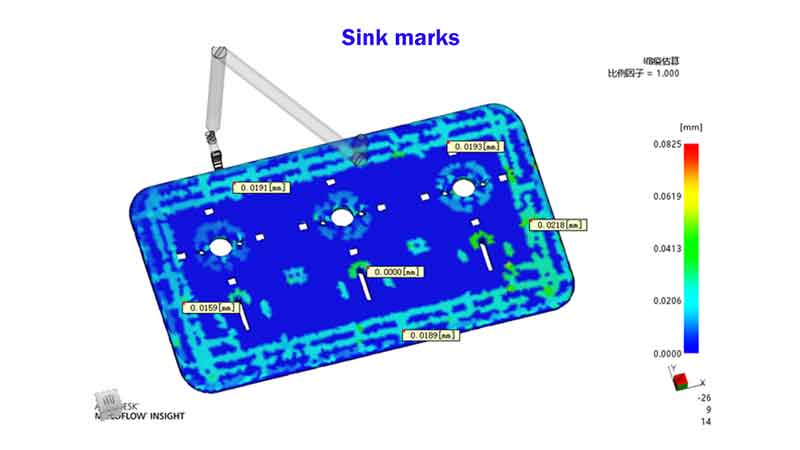

Senkungsindex

Der Einfallindex in dem Bericht quantifiziert die Wahrscheinlichkeit, dass sich Einfallstellen auf einem Formteil bilden. Diese Einfallstellen treten typischerweise in dickeren Bereichen auf, in denen das Material beim Abkühlen schrumpft, was zu Vertiefungen oder Beulen auf der Oberfläche führt.

Anmerkung:

Basierend auf dem in der Abbildung dargestellten Beispiel beträgt die vorhergesagte Sinkhöhe ≤0.0218mm. Dies zeigt, dass die Wand- und Rippendicken gut konzipiert sind und die Einfallstellen in einem akzeptablen Bereich liegen.

Für ein optisch ansprechendes Erscheinungsbild sind hier die empfohlenen Spülenmengen für verschiedene Arten von Oberflächenausführungen aufgeführt:

- Bei einer strukturierten Oberfläche: ≤0,10 mm

- Für eine lackierte Oberfläche: ≤0,05 mm

- Für eine plattierte Oberfläche: ≤0,03 mm

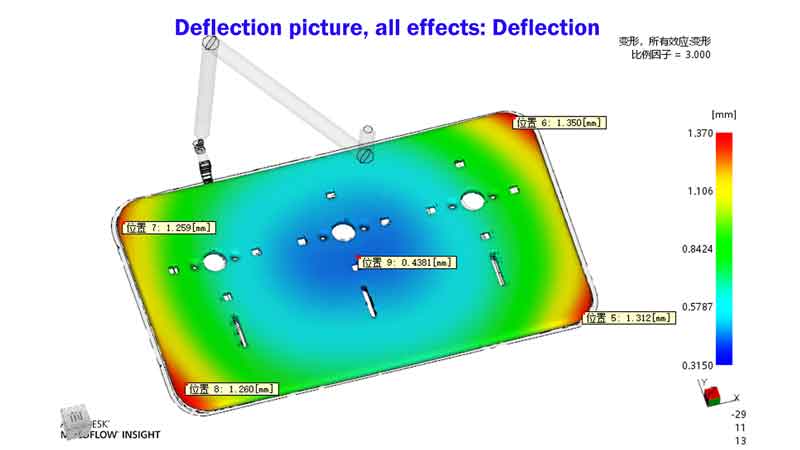

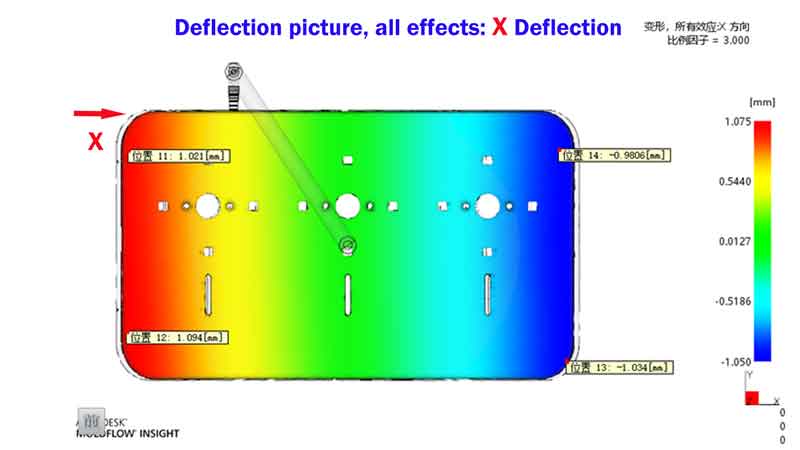

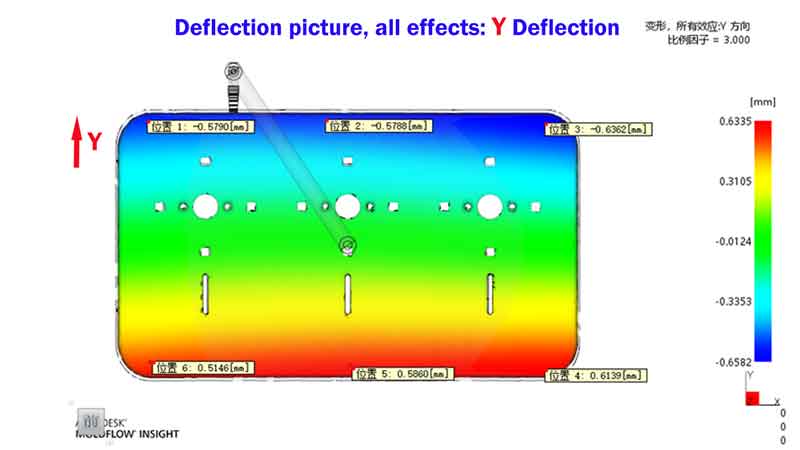

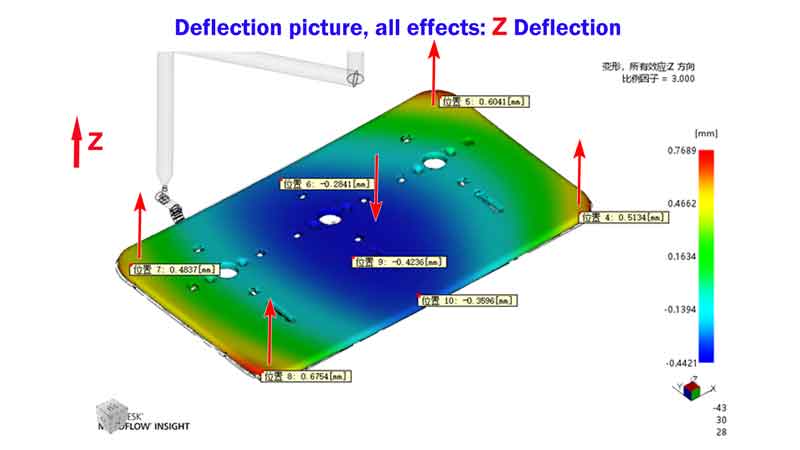

Ablenkung

Die Durchbiegung bezieht sich auf die Wahrscheinlichkeit, dass sich ein Formteil verzieht oder verbiegt. Sie sagt das Ausmaß voraus, in dem sich ein Teil verformen könnte, typischerweise aufgrund ungleichmäßiger Abkühlung, Materialschrumpfung oder innerer Spannungen während des Formgebungsprozesses

Anmerkung:

In diesem Beispiel sollte der Schwerpunkt auf der Durchbiegung in Z-Richtung liegen, die sich auf die Verformung des Teils bezieht. Erfahrungsgemäß lässt sich dieser Verzug jedoch durch Erhöhung des Packdrucks und der Packzeit minimieren, was sich in späteren Produktionsläufen bestätigt hat.

Es ist wichtig zu wissen, dass viele Software-Tools zur Analyse des Formflusses das Ausmaß der Verformung von Teilen nicht immer genau vorhersagen können. Für eine effektive Analyse ist es nach wie vor entscheidend, sich auf Erfahrung zu verlassen.

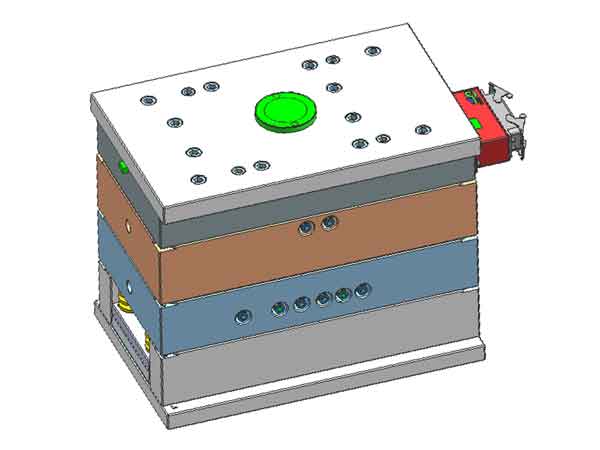

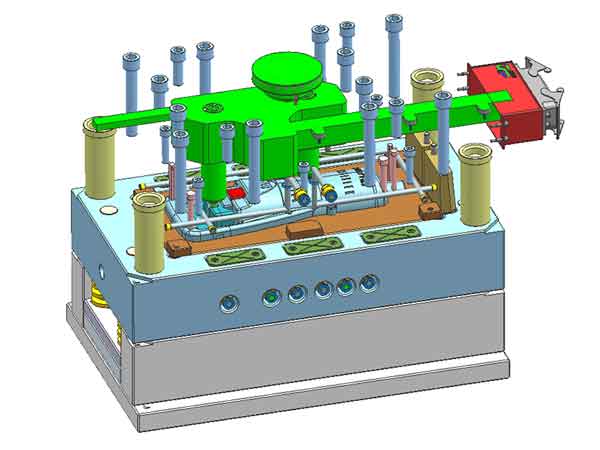

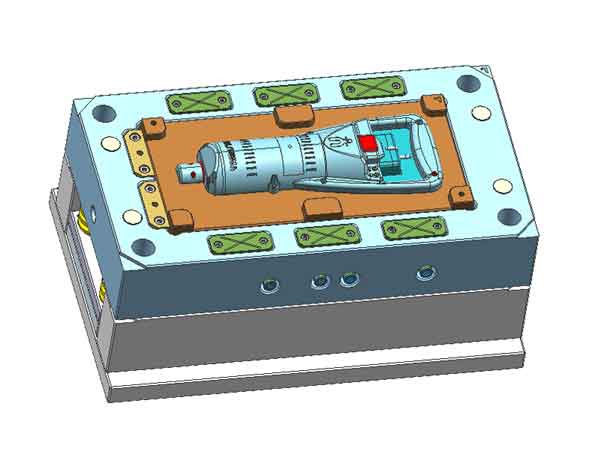

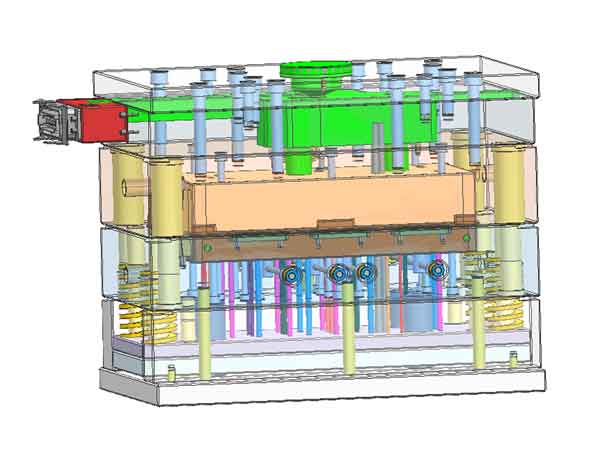

Zeichnung der Form

Bitte beachten Sie, dass der Zweck des DFM nicht darin besteht, in die komplizierten Details der Form einzutauchen, sondern die wichtigsten Informationen kurz und bündig darzustellen. Dieser Ansatz hilft Ihnen, sich auf die wichtigsten Aspekte zu konzentrieren und gleichzeitig Zeit bei der Erstellung des Berichts zu sparen.

Um einen umfassenden Überblick über die Form zu erhalten, ist es ratsam, die Formzeichnung anzufordern.

Die Formzeichnung ist besonders wertvoll für eventuelle spätere Reparaturen. Sie enthält alle Maßangaben, die für die CNC-Bearbeitung der Formteile erforderlich sind.

Schlussfolgerung

Zusammenfassend lässt sich sagen, dass durch die oben beschriebenen Analyseschritte potenzielle Risiken weitgehend vorweggenommen werden können, was die Ermittlung und Verbesserung bestehender Probleme ermöglicht. Dieser Prozess ermöglicht auch die Erstellung eines grundlegenden Entwurfsplans vor der Produktion, wodurch die nachfolgende Arbeit besser organisiert und systematischer wird.

Es ist jedoch zu beachten, dass die Analyse von 3D-Konstruktionssoftware nicht ganz genau ist, aber dennoch einen wichtigen Referenzwert darstellt.