İçindekiler

GeçişDoğru enjeksiyon kalıplama kapı tiplerini seçerken ne zaman daha dikkatli olmalısınız?

Enjeksiyon kalıbı kapı tasarımı, kalıplama sürecinin basit bir yönü gibi görünebilir, ancak bazı durumlarda daha fazla dikkat ve düşünceli değerlendirme gerektirir. Bazı projeler standart bir kapı seçimiyle sorunsuz ilerleyebilirken, diğerleri daha karmaşık bir yol izler. Kapı tasarımının ekstra dikkat gerektiren kritik bir faktör haline geldiği senaryoları inceleyelim.

Kapı tasarımına ekstra dikkat gerektiren 5 senaryoyu aşağıda listeledik:

1. Kritik Estetik Gereksinimler

Estetik önem taşıyan endüstrilerde, tüketici elektroniği veya otomotiv iç mekanları gibi, kalıp kapısı tasarımı bir sanat haline gelir. Kalıp kapısının konumu, boyutu, ve iz nihai ürün üzerindeki görünür izleri en aza indirmek için titizlikle planlanmalıdır. En küçük bir kusur bile genel çekiciliği azaltabilir. Bu düzeyde hassasiyete ulaşmak, enjeksiyon sırasında malzeme davranışına dair derin bir anlayış ve detaylara karşı keskin bir göz gerektirir.

Yüksek Estetik Bileşenler

Bunlar bir araba anahtarının parçalarıdır, hepsi tek bir aile kalıbında üretilmiştir. Baskı veya boya gerektirmeden çarpıcı bir görünüm talep ederler. 2-shot molding ile yapılmışlardır. Malzeme beyazdır, böylece ışığın içinden geçmesine izin verir ve anahtarın karanlıkta parlamasını sağlar.

2. Deformasyona Eğilimli Bileşenler

Bazı plastik bileşen tasarımları eğilmeye veya düzensiz büzülmeye eğilimlidir, bu da mükemmel bir dairenin oval şekle dönüşmesi gibi deformasyonlara yol açar. Kalıp kapısı konumunun seçimi, bu tür deformasyonların boyutunun yönü üzerinde etkili olabilir.

Bazı durumlarda, kalıp kapısı tasarımı için yalnızca bir optimal seçenek vardır.

3. Kalıplama kusurlarına yatkın parça tasarımları

Bazı parça tasarımlarının belirli kalıplama kusurlarına, örneğin kaynak çizgileri, jetting, short shots vb. eğilimi daha yüksektir. Uygun kalıp kapısı tasarımının bu kusurları tamamen ortadan kaldıramayacağını, ancak etkilerini kabul edilebilir bir seviyeye indirebileceğini belirtmek önemlidir.

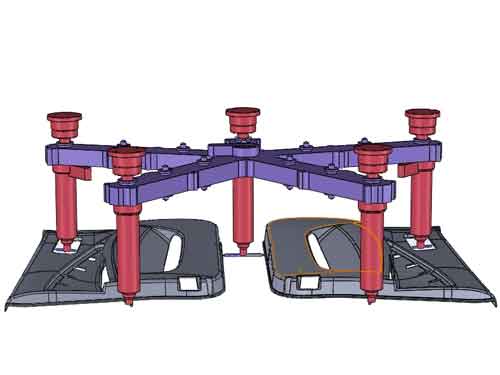

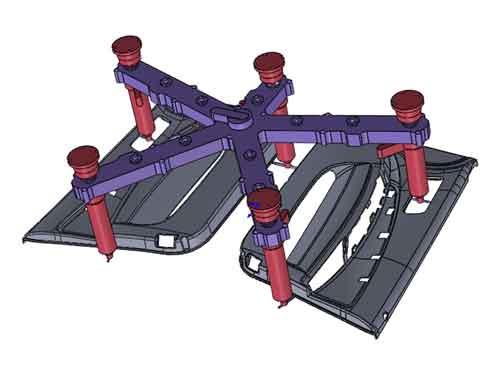

4. Çoklu Kapılı Büyük Parça

Bazı parçalar etkili dolum için birden fazla kapı gerektirir. Dengeli akış ve dolumu sağlamak için bu kapıların koordinasyonu dikkatli bir değerlendirme gerektirir. Birden fazla kapı arasındaki etkileşim, parçanın yapısal bütünlüğünü ve görsel çekiciliğini etkileyebilir.

5. Çok Boşluklu Kalıplar

Aynı anda birden fazla parça üreten kalıplarda, kapı yerleşimi ve dengesi çok önemlidir. Uyumsuz dolum, düzensiz parça kalitesine hatta kalıp arızasına yol açabilir.

Özetle, kalıp kapısı tasarımı, karmaşık şekillere sahip, yüksek boyutsal ve geometrik doğruluk gereksinimleri olan, gerçekten büyük öğeler ve çok sayıda boşluğa sahip kalıplar için daha zorludur. Bu senaryolarda akış dinamikleri ve kalıp kapısı etkileşimine dair kapsamlı bir anlayış çok önemlidir. Ayrıca, bu karmaşık süreci analiz etmek ve optimize etmek için bilgisayar destekli kalıp akış analizi sıklıkla kullanılır.

Enjeksiyon kalıp kapısı nedir?

Enjeksiyon kalıbı kapısı, erimiş plastiğin bir ürün oluşturmak için enjekte edildiği kalıptaki küçük bir açıklıktır. Malzeme için giriş noktası gibidir. Kapının boyutu ve konumu, plastiğin nasıl aktığını ve kalıbı nasıl doldurduğunu etkileyerek nihai ürünün kalitesini ve görünümünü etkiler.

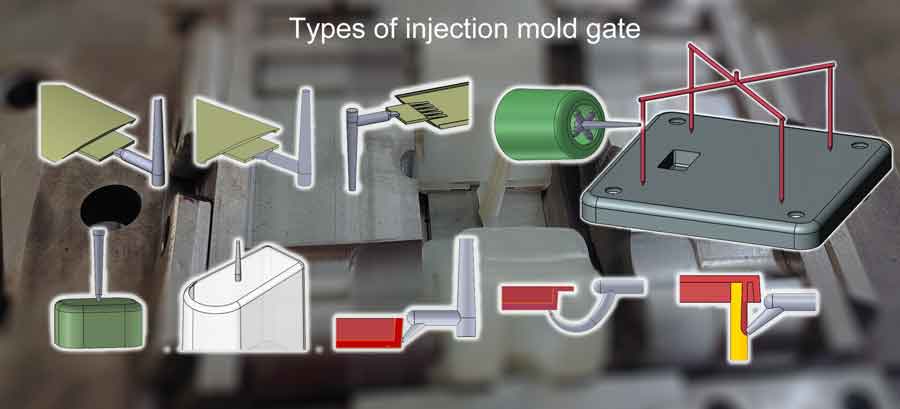

Enjeksiyon kalıp kapılarının temel türleri

Kenar Besleme

Kenar kapısı, kalıbın iki yarısının birleştiği kalıp ayırma hattında konumlandırılmış bir kapılandırma konfigürasyonudur.

Avantajlar:

- İşleme Kolaylığı: Kenar kapıları işlenmesi basittir ve boyut ayarlanmış kalıp deneme aşamasında nispeten kolaydır.

- Daha Az Farkedilen Kapı İzi: Kapı izi parçanın kenarında bulunur, bu da onu daha az fark edilir kılar. Bu, yalnızca orta düzeyde estetik kalite gerektiren parçalar için uygun hale getirir.

Dezavantajlar:

- Belirli Parça Boyutlarıyla Sınırlı: Daha uygun küçük parçalar için çoklu boşluklar. Daha büyük, tek boşluklu parçalar için bir kenar kapısı, sıcak kanal sistemi kullanımını gerektirir.

- İz ve Görünüm: Kenar kapılama, parçanın kenarında hala izler veya kalıntılar bırakır, bu da onu esas olarak estetik açıdan daha az hassas bileşenler için uygun kılar. Yüksek görünüm gereksinimleri ek işleme gerektirebilir.

- Kayma Gerilmesi ve Fışkırma: Kapı bölgesinde, özellikle daha kalın duvarlı parçalar için yüksek kesme gerilimi ve potansiyel fışkırma sorunları oluşabilir, bu da parça kalitesini etkiler.

Fan Besleme

Fan kapısı, kenar kapısı tasarımının bir evrimidir, malzeme akışını daha geniş bir açıyla boşluğa yayan daha geniş bir açıklık özelliğine sahiptir. Eğimli tabanı, kesit akış cephesindeki değişiklikleri en aza indirir.

Avantajlar:

- Gelişmiş Akış Dinamiği: Yelpaze kapısının daha geniş açıklığı, malzeme akış özelliklerini iyileştirerek verimli boşluk dolumuna yardımcı olur.

- Azaltılmış Kayma Gerilmesi: Diğer kapılama sistemleriyle karşılaştırıldığında, yelpaze kapıları kapı yakınında daha düşük kesme gerilimine yol açar, potansiyel parça kusurlarını en aza indirir.

- Azaltılmış Parça Kusurları: Yelpaze kapıları, parça bükülmesi ve fışkırma sorunlarının olasılığını azaltmaya yardımcı olarak daha yüksek parça kalitesine katkıda bulunur.

Dezavantajlar:

- Besleme Kesme Zorlukları: Yelpaze kapısının bıraktığı kapı izini çıkarmak daha zor olabilir, potansiyel olarak ek bitirme adımları gerektirebilir.

- Artmış İz: Yelpaze kapıları, standart kenar kapılarına kıyasla kalıplanmış parça üzerinde daha belirgin kalıntı veya izler bırakabilir.

Sekme Besleme

Tab kapısı, kenar kapısına benzer bir kapılandırma konfigürasyonudur ancak belirgin bir özelliği vardır: kapı, düz bir parça yüzeyinin üzerinde bulunur. Boşluğun bir parçası olan diğer kapıların aksine, tab kapısı kalıbın çekirdek tarafında oluşturulur. Bu düzen, malzeme dağılımını artırır ve boşluğa ani doğrudan akışları önler.

Avantajlar:

- Gelişmiş Malzeme Akışı: Dil kapısının yerleşimi daha pürüzsüz malzeme akışına yardımcı olarak daha eşit boşluk dolumunu destekler.

- Azaltılmış Fışkırma Riski: Akış dinamiklerini kontrol ederek, dil kapıları nihai parçada fışkırma kusurlarının olasılığını düşürür.

- Düşük Akış Direnci: Dil kapısının tasarımı akış direncini en aza indirerek verimli enjeksiyon kalıplamaya katkıda bulunur.

- Basitlik ve Maliyet Etkinliği: Dil kapıları karmaşık olmayan tasarım ve nispeten düşük üretim maliyetleriyle öne çıkar.

Dezavantajlar:

- Kapı Kızarması Potansiyeli: Belirli senaryolar kapı kızarmasına yol açabilir, bu da kapı yerleşimi ve tasarımının dikkatlice değerlendirilmesini gerektirir.

- Temizleme Zorluğu: Dil özelliğini temizlemek sorunlu olabilir. İdeal olarak konumlandırması bir çıkıntıya izin vermelidir; aksi takdirde kalıplama sonrası işleme gerekebilir.

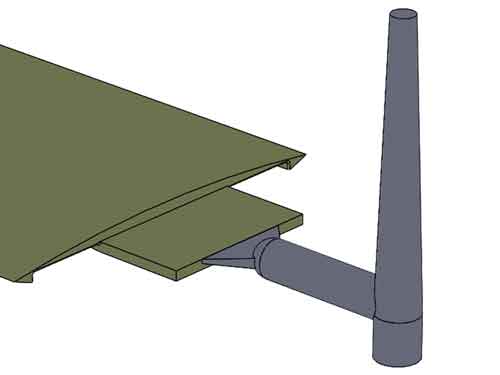

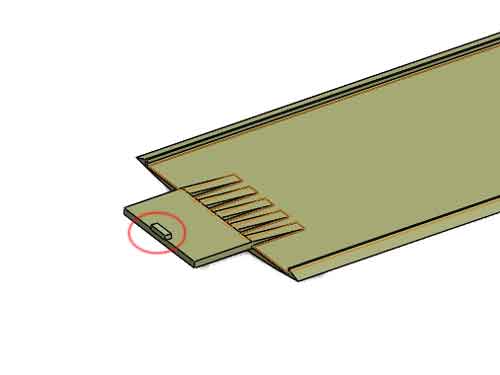

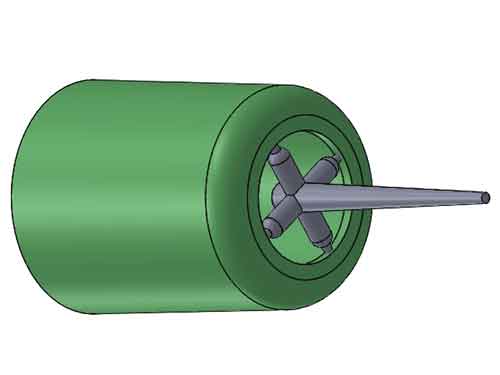

Kollu Besleme

Işınsal kapı adını, tekerlek ışınına benzer konfigürasyonundan alır. Genellikle daha kolay işleme için dört ışını vardır. Işınsal kapı öncelikle tüp şeklindeki parçalarda kullanılır, bu kapılandırma sistemi yuvarlaklığı artırır.

Avantajlar:

- Dengeli Tüp Dolumu: Çubuk kapısı, tübüler bölümlerin daha eşit dolmasını sağlayarak bozulma veya ovalleşmeyi önler.

- En Aza İndirilmiş Kaynak Hattı: Akış deseni, tek kapılı tasarıma kıyasla 2 akış cephesinin buluşmasını azaltır. Bu, kaynak hatlarını azaltmaya yardımcı olur.

Dezavantajlar:

- Karmaşık İşleme ve Daha Yüksek Maliyet: Karmaşık tasarım ve işleme gereksinimleri, üretim karmaşıklığını ve maliyetlerini artırır.

- İz/Kalıntı Oluşumu: Çubuk kapısı, parçanın görünümünü etkileyebilecek, tamamen çıkarılması zor olabilen dört hafif iz bırakır.

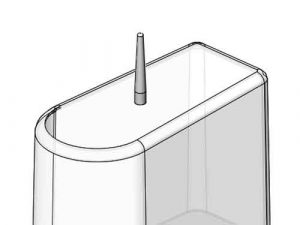

İğne Ucu Besleme

Pin-point kapısı (veya pin kapısı), keskin bir noktada biten ters koni şekli ile karakterize edilir. Genellikle 0.8 ila 1.5mm arasında değişen bir çapa sahiptir ve besleme, kanal ve kalıp kapısı artıklarını çıkarmak için üç plakalı bir kalıp tasarımı gerektirir.

Sıcak kanal versiyonu ters koni şekline sahip değildir, bu nedenle iki plakalı bir kalıpla çalışabilir.

Avantajlar:

- Otomatik Kapı Çıkarma: İğne ucu kapısı, çıkarma sırasında parçadan otomatik ayrılmayı sağlar.

- Minimal Kapı İzi: Küçük kapı izi genellikle son işleme gerektirmez, bu da parça görünümünü iyileştirir.

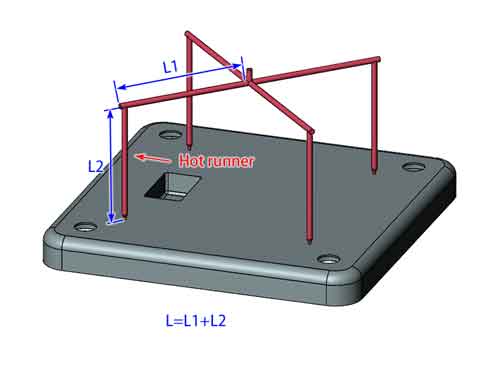

- Çok Yönlü Tasarım: Tek boşluklu bir kalıp içinde birden fazla iğne kapısı stratejik olarak yerleştirilebilir. Kapılar arasındaki açıklık uzun olduğunda sıcak kanallar gerekecektir.

Dezavantajlar:

- Karmaşık Kalıp Tasarımı: İğne ucu kapıları, üç plakalı bir kalıp veya sıcak kanal gerektirir, bu da maliyeti artırır. Sıcak kanallar, üç plakalı kalıplardan daha pahalıdır.

- Akış Basıncı ve Dolum Sınırlamaları: Yüksek akış basıncı kaybı ve düşük dolum hacmi, onları büyük hacimli parçalar veya yüksek dolum hızları için uygun olmayan hale getirir.

- Gerilimle İlgili Sorunlar: Yüksek hızlı dolum, kapıda renk solması, akış izleri ve kapı alanı mukavemetinde azalmaya neden olabilir.

- Dengesiz Dolum: Kapının konfigürasyonu nedeniyle bazı parça alanlarında yetersiz dolum yaşanabilir.

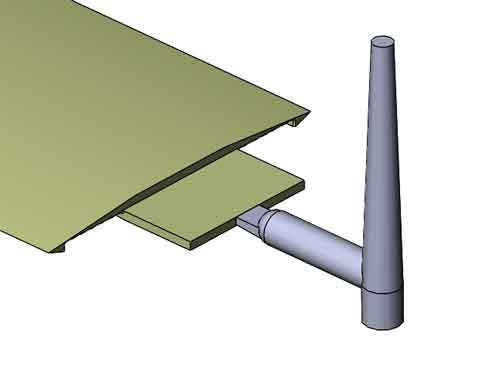

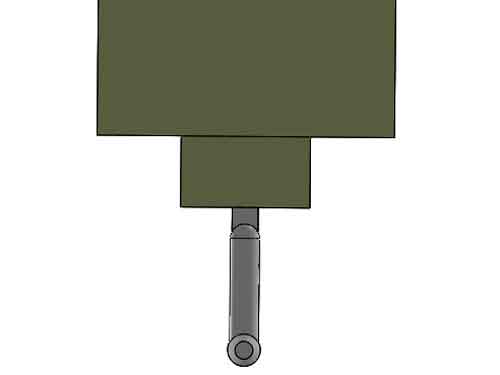

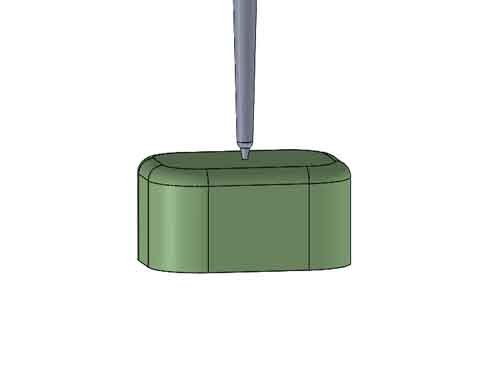

Sprue kapısı veya direkt kapı

Yolluk kapısı, aynı zamanda doğrudan kapı olarak da adlandırılır, en basit kapılandırma sistemidir ve yolluk varlığını ortadan kaldırır. Tek boşluklu kalıplarda kullanılır ve parçanın izdüşüm alanının merkezinde konumlandırılır. Daha büyük ucu kalıp boşluğu tarafında bulunan konik bir şekle sahiptir. Yolluk kapıları genellikle varil ve leğen gibi plastik kapların üretiminde görülür.

Avantajlar:

- Basitlik ve Maliyet Etkinliği: Bu kapı türü üretimi kolay ve ucuzdur.

- Düşük Basınç Kaybı: Bu kapı türü, minimum basınç kaybıyla yüksek dolum hızlarına ve hacimlerine uyum sağlar.

Dezavantajlar:

- Kapı İzi ve Renk Solması: Bu kapı genellikle pense ile çıkarılır, belirgin bir kapı izi ve karşı tarafta potansiyel renk solması bırakır.

- Kayma Gerilmesi: Önemli dolum hızı nedeniyle, kapı yakınında yüksek kayma gerilmesi oluşabilir ve bu da kusurlara yol açabilir.

- Büyük Düz Parçalar İçin Uygun Değil: Soğuma sırasında bükülme ve deformasyon potansiyeli nedeniyle büyük, düz parçalar için uygun değildir.

(Yolluk kapısı, plastik kaplar için oldukça yaygın olarak kullanılır, özellikle şeffaf malzemelerle.)

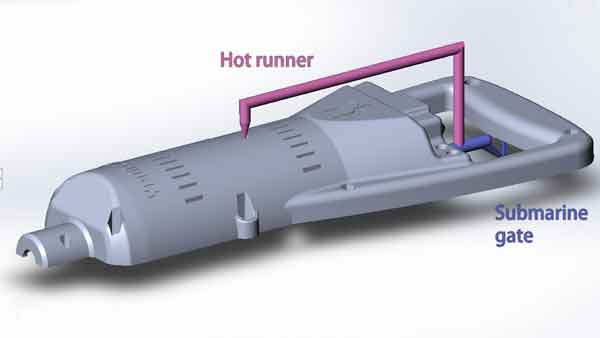

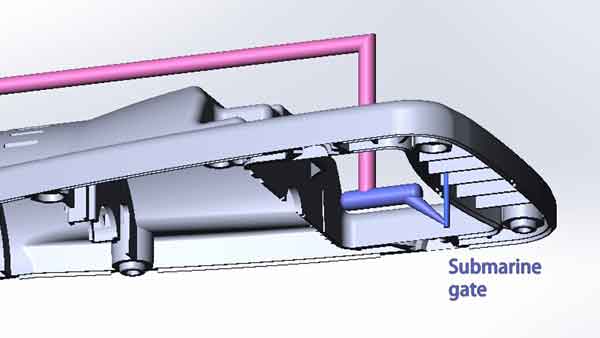

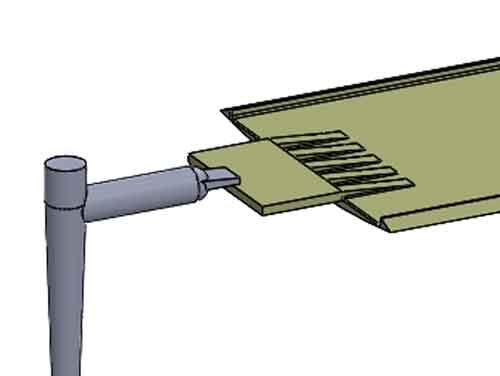

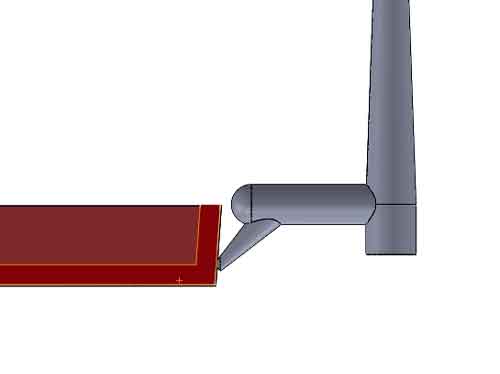

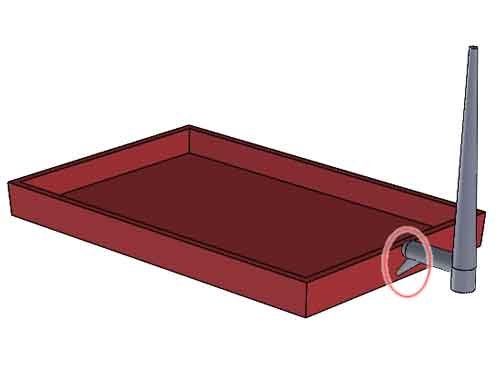

Tünel veya Denizaltı Besleme

Denizaltı kapısı (veya alt kapı, tünel kapısı) stratejik olarak kalıbın ayırma yüzeyinin altına konumlandırılır. Amacı, kapı izini dikkat çekmeyen alanlara taşıyarak gelişmiş estetik sağlamaktır. İğne ucu kapılar gibi küçük bir açıklığa sahiptir. İşte ilgili avantajlar ve dezavantajlar:

Avantajlar:

- Otomatik Kapı Çıkarma ve Azaltılmış Son İşlem: Bu kapılar otomatik kapı çıkarmaya olanak tanır, kapı izi işleme ihtiyacını en aza indirir.

- Gelişmiş Görünüm: Gizli kapı izleri, görünümden gizlendiği için parça estetiğini iyileştirir.

- Tasarım Esnekliği: İğne kapılarına benzer şekilde, tek boşluklu bir kalıba birden fazla bu tür kapı entegre edilebilir ve dolum ile akış dinamikleri optimize edilebilir.

Dezavantajlar:

Karmaşık İşleme: Kavisli yolu oluşturmak, iki yarım parçanın ayrı ayrı işlenmesini ve plastik akış kanalını oluşturmak için birleştirilmesini gerektirir. Bu, işleme karmaşıklığını artırır.

Yüksek Basınç Kaybı: Tasarım, kayda değer basınç kaybı ile ilişkilidir, bu da bazı parça alanlarında yetersiz doluma yol açabilir.

Olası kapı lekeleri: kapı alanı yakınında kapı lekeleri oluşabilir.

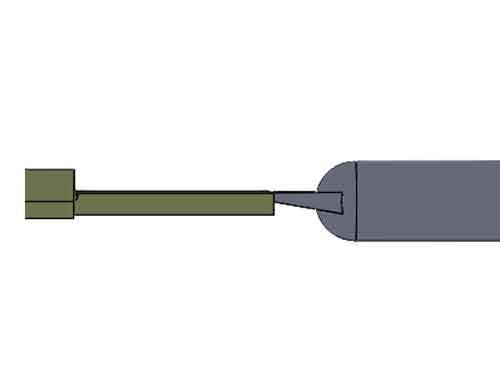

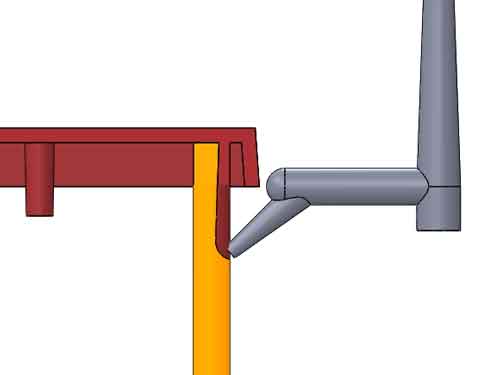

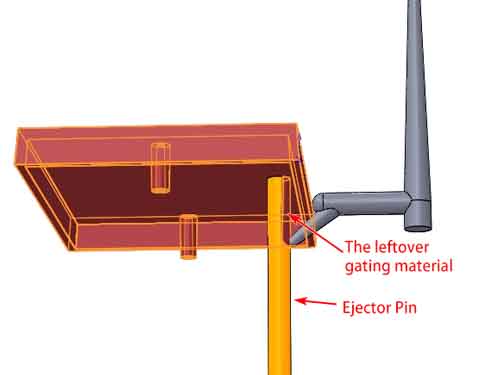

Alt-ejektör besleme

Alt-ejektör kapısı, alt kapının modifiye edilmiş bir versiyonudur ve üretimdeki basitliği nedeniyle yaygın olarak tercih edilir.

Bu kapılandırma sisteminde, akış kanalını oluşturmak için ejeksiyon piminin bir kısmı taşlanır. Kalan kapı malzemesi manuel olarak kırılarak çıkarılır.

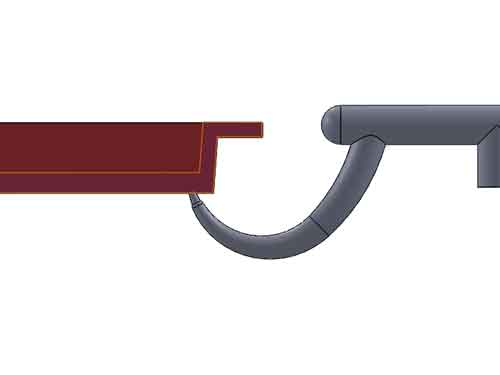

Kaju Kapısı veya Muz Kapısı

Bunlar, kaju fıstığı veya muz şeklinde olan denizaltı kapısının varyasyonlarıdır. Avantajları ve dezavantajları denizaltı kapısıyla aynıdır ve ayrıca tartışılmayacaktır.

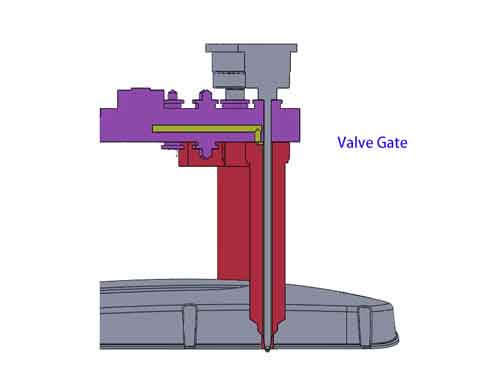

Sıcak Besleyiciler

Soğuk kanal sisteminde, malzeme israfı ve sınırlı soğuk kanal uzunluğu endişe konusudur. Sıcak kanallar, beslemeleri ortadan kaldırarak ve plastiği kanallar içinde erimiş halde tutarak bu sorunu çözer.

Sıcak kanal nedir

Basitçe söylemek gerekirse, sıcak kanal, enjeksiyon kalıplama makinesinin namlu boru hattının bir uzantısı gibidir. Temel olarak, kalıp içinde yüksek sıcaklıkta bir kanal oluşturmakla ilgilidir. Bu, ısıtma elemanları ve sıcaklık kontrolleri kullanılarak yapılır. Görevleri, plastiği doğru erime sıcaklığında tutmaktır. Bu şekilde, plastiğin akış uzunluğunu etkili bir şekilde uzatabiliriz.

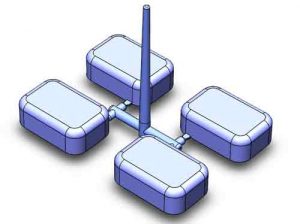

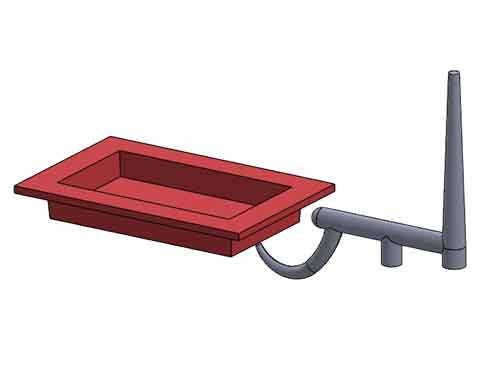

Malzeme İsrafı ve Döngü Süresini Azaltma

Bu örnekten de görebileceğiniz gibi, küçük plastik bileşenler için yolluk ve yolluk kanalı, parçaların kendisinden daha ağırdır ve soğuması daha uzun sürer. Soğuk yolluklar yerine sıcak yolluklar kullanmak, malzeme israfını ve döngü süresini önemli ölçüde azaltmaya yardımcı olabilir.

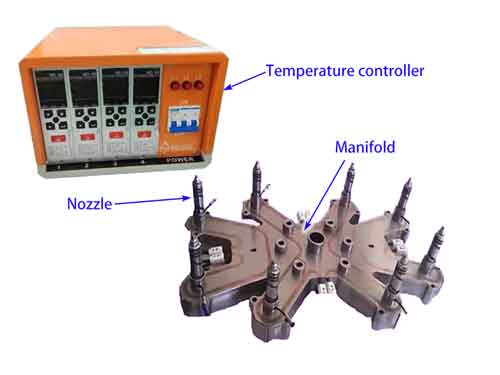

Sıcak Kanal Sisteminin Nelerden Oluşur:

- Sıcaklık Kontrolörleri: Sistem boyunca plastik sıcaklığını izler ve düzenler.

- Manifold: Eritilmiş plastiği nozullara eşit şekilde dağıtır. Özellikle, nozul tek boşluklu bir kalıbın merkezinde olduğunda manifold gerekli değildir.

- Nozullar: Bunlar, erimiş plastiği kalıba enjekte etmek için giriş noktaları olarak hizmet eder.

Sıcak Besleyici Türleri:

- İğne Ucu Kapısı: Küçük çap, minimum iz; karmaşık veya küçük parçalar için uygundur.

- Vana Kapısı: Uyarlanabilir bir kapı türüdür, açılıp kapanarak kontrollü plastik akışına izin verir. Bu, izi en aza indirir ve birden fazla boşluğa kapı açmak için faydalıdır.

- Açık Kapı: Doğrudan akış yolu, çeşitli kapılar için uygundur, kanalları ortadan kaldırır veya en aza indirir.

Avantajlar:

- Esnek Kapı Tasarımı: Mesafe kısıtlaması yoktur, çok yönlü kapı yerleşimi.

- Gelişmiş Parça Kalitesi: Plastik erimiş halde tutularak, kanallardaki soğuk parçacıklarla bağlantılı kusurların oluşumu azaltılır.

- Azaltılmış Malzeme Atığı: Soğuk kanal yok, daha az atık ve maliyet.

- Daha Hızlı Döngü Süreleri: Atış başına kanalların ve kapıların soğutulmasına gerek yoktur.

Dezavantajlar:

Yüksek Başlangıç ve Bakım Maliyetleri

Renk Değişimlerinde Daha Fazla Atık

Başlangıç Süresi: Üretimden önce ısıtma ve stabilizasyon gerektirir.

Sonuç:

Doğru kapı tipini seçmek, başarılı enjeksiyon kalıplamanın temel bir parçasıdır. Verimli sıcak kanallardan gizli denizaltı ve tünel kapılarına kadar her birinin kendine özgü avantajları vardır. Parçalarınız için en uygun olanı bulmak için maliyet, hız ve görünümü düşünün. Doğru kapıyı seçmek, harika ürünler üretmenize ve kalıplama sürecinizi iyileştirmenize yardımcı olur.