İçindekiler

GeçişHassas Enjeksiyon Kalıplamayı Anlamak

Hassas enjeksiyon kalıplama denildiğinde pek çok kişinin aklına ilk olarak ürün boyutlarındaki doğruluk gelir. Gerçekten de, boyutsal doğruluğun sağlanması hassas enjeksiyon kalıplamada temel bir unsurdur, ancak hepsi bu kadar değildir. Hassas enjeksiyon kalıplama sürecinde bir dizi zorluk ve testle karşı karşıya kalırız.

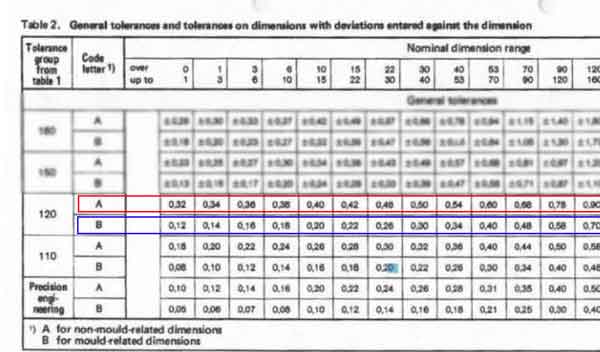

1. İlk olarak, boyutsal doğruluğu kontrol etmek teknik bir zorluktur. Bu, parça boyutlarının toleransını ve geometrik boyutlandırma ve toleranslandırmayı (GD&T) içerir. Bunun başlıca nedeni, enjeksiyon kalıplama sırasında plastik ürünlerin büzülmesidir; bu da eğrilmeye neden olabilir ve şekilde sapmalara yol açabilir.

2. İkinci olarak, enjeksiyonla kalıplanmış ürünler genellikle kabarcıklar, akış çizgileri, beyaz ve siyah noktalar gibi çeşitli kalıplama kusurları sergiler. Bu kusurlar sadece ürünün görünümünü etkilemekle kalmaz, aynı zamanda performansını da zayıflatabilir. Bu sorunları önlemek için, enjeksiyon kalıplama sürecinde malzeme, enjeksiyon hızı, sıcaklık ve basınç dahil olmak üzere birçok faktörü sıkı bir şekilde kontrol etmek çok önemlidir.

3. Ayrıca, duvar kalınlığını ve akış-uzunluk oranını kontrol etmek de bir başka zorluktur. Bazı ürünler çok ince et kalınlığı gerektirirken, diğerleri daha kalın duvarlar gerektirir, bu da enjeksiyon kalıplama makinesinin hassasiyeti üzerinde daha yüksek talepler oluşturur. Özellikle büyük veya karmaşık şekilli ürünler üretirken, eşit et kalınlığı ve akış-uzunluk oranı sağlamak teknik bir zorluk haline gelir.

Özetle, hassas enjeksiyon kalıplama sadece boyutsal doğrulukla ilgili değildir. Aynı zamanda malzeme seçimi, üretim sürecinin optimizasyonu, ekipman hassasiyetinin artırılması ve üretim ortamının sıkı kontrolünü de içerir. Sadece bu faktörleri kapsamlı bir şekilde ele alarak nihai ürünün yüksek kalitesini ve yüksek performansını sağlayabiliriz.

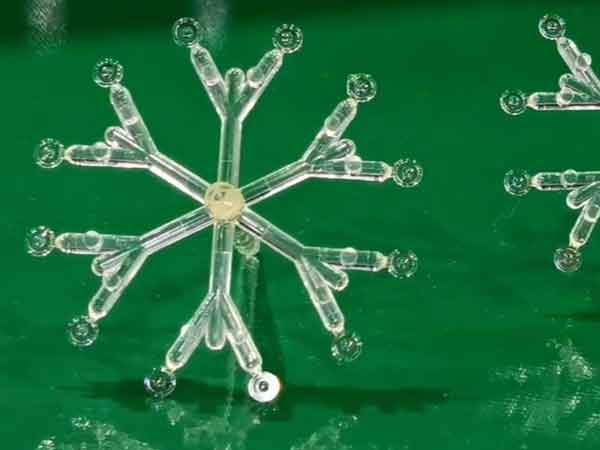

Örnekler Mikro Enjeksiyon Kalıplama

Mikro enjeksiyon kalıplama ürünleri, hassas kalıplama teknolojisinin zirvesini temsil etmektedir. Ürünler giderek daha minyatür hale geldikçe, doğruluklarına yönelik talepler de yoğunlaşmaktadır. Bu teknik, her bir küçük bileşenin beklenen boyutsal ve işlevsel standartları karşılamasını sağlamak için son derece yüksek işleme hassasiyeti ve gelişmiş ekipman desteği gerektirir. Bu alanda, en küçük bir iyileştirme bile ürün performansını önemli ölçüde artırabilir.

Enjeksiyon Kalıplamada Hassasiyetin İki Yönü

Hassas enjeksiyon kalıplamanın doğruluğu esas olarak iki yönü içerir:

- İlk olarak, iyileştirme enjeksiyon kalıbının doğruluğu,

- Ve ikinci olarak da, Türkiye'nin enjeksiyon kalıplama makinesinin veya kalıplama sürecinin kendisinin hassasiyeti.

Sadece kalıp doğruluğunda bir iyileştirme gerekiyorsa, ve normal bir enjeksiyon kalıplama makinesinin standart işlemleri kullanılıyorsa, ürünün gereksinimleri için yeterli olabilir. Bu yaklaşım genellikle daha az maliyetli ve daha az karmaşıktır.

Ancak, enjeksiyon kalıplama makinesinin proses doğruluğunu da artırma ihtiyacı varsa, zorluk önemli ölçüde artar. Bu, sorunları çözmek için daha uzun zaman dilimleri ve artan maliyetler anlamına gelecektir. Kısacası, hassas enjeksiyon kalıplamanın zorluğu ve maliyeti, doğruluk gereksinimlerine yakından bağlıdır.

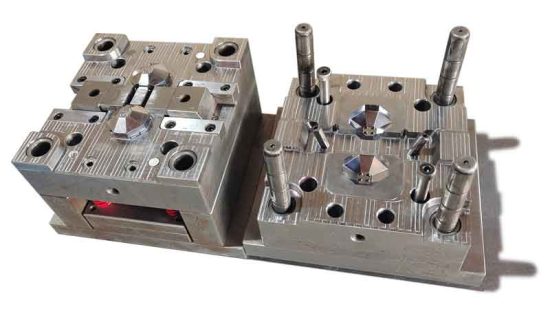

Hassas Enjeksiyon Kalıplarının Temel Özellikleri

Yüksek Hassasiyetli Üretim Teknikleri

Kalıp imalatında yüksek hızlı frezeleme, yavaş tel EDM (Elektrik Deşarjlı İşleme) ve ayna EDM gibi yüksek hassasiyetli tekniklerin kullanılması, kalıp işlemenin kalitesini ve doğruluğunu sağlar. Bu yöntemler, ek manuel taşlama veya karmaşık montaj işlemlerine olan ihtiyacı ortadan kaldırır. Kalıp yüzeyini pürüzsüz ve montajda son derece hassas hale getirerek yüksek enjeksiyon basınçları altında bile parlama gibi kusurları etkili bir şekilde önlerler.

Sert Kalıp Malzemelerinin Kullanımı

Genel olarak, yüksek hassasiyetli kalıplarda H13, S136, SKD61, 1.2344, vb. gibi HRC48, üzerinde sertliğe sahip sert malzemeler kullanılır. Bu malzemeler sadece kalıbın dayanıklılığını ve stabilitesini sağlamakla kalmaz, aynı zamanda uzun süreli kullanımda yüksek hassasiyeti koruyarak hassas parçalar üretmek için uygun hale getirir.

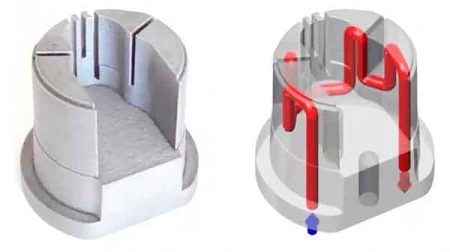

Konformal Soğutma Teknolojisi

Bazı zorlu enjeksiyon kalıplama işlemlerinde, konformal soğutma teknolojisi ürünleri daha hassas ve verimli bir şekilde soğutabilir. Bu teknik, ürünün şekline yakından uyan, hızlı ve homojen soğutma sağlayan kalıbın içindeki özel soğutma kanallarını kullanır. Bu, ürünün boyutsal doğruluğunu sağlar ve üretim verimliliğini artırır.

Dahili Sensörler ile Akıllı Kontrol

Doğruluğu daha da artırmak için, bazı üst düzey kalıplar basınç ve sıcaklık sensörleri ile donatılmıştır. Bu sensörler, enjeksiyon kalıplama işlemi sırasında kalıp boşluğu içindeki basınç ve sıcaklık gibi temel parametreleri izleyebilir ve ürün kalitesini sağlamak için enjeksiyon kalıplama parametrelerini hassas bir şekilde kontrol edebilir. Bu akıllı kontrol sadece ürün tutarlılığını ve tekrarlanabilirliğini artırmakla kalmaz, aynı zamanda üretim sürecini daha verimli ve güvenilir hale getirir.

Bu yüksek hassasiyetli tasarım ve teknik araçlar sayesinde, enjeksiyon kalıplama üretiminde kalıp hassasiyetinin önemi daha da vurgulanmakta ve yüksek kaliteli hassas bileşenlerin üretimi için güvenilir bir garanti sağlanmaktadır.

Hassas Enjeksiyon Kalıplama Makinelerinin Güçlü Yönleri

Bazen, sadece enjeksiyon kalıplarının hassasiyetini artırmak ürün gereksinimlerini karşılamak için yeterli değildir. Bu gibi durumlarda, ürün kalitesini artırmak için hassas enjeksiyon kalıplama makineleri kullanılır.

Hassas enjeksiyon kalıplama makineleri ile geleneksel makineler arasında önemli farklar vardır ve bu farklar ürünlerin kalitesini ve maliyetini doğrudan etkiler.

(Tüm elektrikli enjeksiyon kalıplama makineleri, olağanüstü hassasiyetleri nedeniyle hassas kalıplamada çok önemli hale gelmektedir).

1. Yüksek Enjeksiyon Basıncı

Enjeksiyon Basıncının Derecelendirilmesi Geleneksel enjeksiyon kalıplama makinelerindeki basınç tipik olarak 147~177Mpa arasında değişirken, hassas enjeksiyon kalıplama makineleri 216~243 Mpa gibi daha yüksek basınçlarda çalışır ve hatta ultra yüksek basınçlı enjeksiyon kalıplama makineleri 243~392 MPa. Ultra yüksek basınçlı enjeksiyon kalıplama, büzülme oranını neredeyse sıfıra indirerek ürünün boyutsal doğruluğunu büyük ölçüde artırır, ancak aynı zamanda hem kalıplara hem de makinelere daha yüksek talepler getirir.

Enjeksiyon Basıncının Etkileri Ultra yüksek basınçlı enjeksiyon kalıplama ile ilgili yaygın sorunlardan biri, plastiğin kalitesini ve enjeksiyonla kalıplanmış parçaların performansını düşürebilen vida içindeki erimiş plastiğin potansiyel geri akışıdır. Bunu önlemek için ultra yüksek basınçlı enjeksiyon makineleri ayrı enjeksiyon vidaları ve pistonları veya özel geri dönüşsüz valfler kullanabilir. Ayrıca, daha yüksek enjeksiyon basınçları, özellikle daha büyük boyutlu ürünler için daha büyük sıkıştırma kuvveti gerektirir.

Plastik Kalıplar Üzerindeki Etkileri Ultra yüksek basınçlı enjeksiyon kalıplama, kalıplar üzerinde katı gereklilikler getirir. Kalıpların parlamayı önlemek için daha küçük boşluklara sahip olması gerekmekle kalmaz, aynı zamanda daha yüksek işleme hassasiyeti ve iyi bir havalandırma sistemi gerektirir. Ayrıca, kalıplardaki aşınma ve yıpranma artarak daha yüksek sertlik ve aşınma direnci gerektirmekte, bu da kalıpların üretim maliyetlerini doğrudan yükseltmektedir.

Üretim Maliyeti Üzerindeki Etkileri Ultra yüksek basınç plastik ürünlerin büzülmesini azaltıp yoğunluğunu ve ağırlığını artırabilirken, aynı zamanda daha fazla enerji tüketimi ve daha fazla kalıp aşınması anlamına gelir ve bu da genel üretim maliyetlerinin yükselmesine neden olur.

Sonuç: Ultra yüksek basınçlı enjeksiyon kalıplama, enjeksiyon kalıplamada hassasiyet elde etmek için bir yöntem olmasına ve gerçekten de daha yüksek boyutsal doğruluk ve ürün kalitesi sağlayabilmesine rağmen, daha yüksek üretim maliyetleri ve teknik talepler pahasına gelir.

Bu nedenle, özel gereksinimler olmadan, ultra yüksek basınçlı enjeksiyon kalıplama teknolojisi tipik olarak gelişigüzel benimsenmez. Bunun yerine, enjeksiyon kalıplama makinesi seçimi ürünün gerçek ihtiyaçlarına ve maliyet bütçesine dayanmalıdır. Hassas enjeksiyon kalıplamada seçim, ürün gereksinimlerinin, maliyet etkinliğinin ve teknik fizibilitenin bir entegrasyonunu dikkate almalıdır.

2. Yüksek Enjeksiyon Hızı

Enjeksiyon hızı, enjeksiyon kalıplama makinelerinin performansını değerlendirmek için çok önemli bir ölçüttür. Geleneksel enjeksiyon kalıplama makineleri tipik olarak 100 mm/s civarında hızlarda çalışırken, yüksek hızlı makineler bu aralığı çok aşarak 300 mm/s ila 1000 mm/s hızlara ulaşır, hatta bazı modeller daha yüksek hızlara ve pistonun 20G'yi aşan bir ivmeye ulaşır.

Yüksek hızlı enjeksiyon kalıplama sadece daha hızlı üretim verimliliği değil aynı zamanda daha yüksek enjeksiyon basıncı da getirir. Bu, yüksek hızlı enjeksiyon kalıplama makineleri kullanılırken, yüksek enjeksiyon basıncıyla ilişkili zorluklarla yüzleşilmesi gerektiği anlamına gelir. Yüksek hızlı kalıplama, üretim verimliliğini artırmaya yardımcı olur ve enjeksiyon sürecindeki akış çizgileri ve eğrilme gibi belirli kusurları etkili bir şekilde çözebilir, böylece ürünün genel kalitesini artırabilir.

Ancak, tüm ürünler yüksek hızlı enjeksiyon kalıplama için uygun değildir. Uygun enjeksiyon hızı, malzeme özellikleri, tasarım karmaşıklığı ve kalite standartları dahil olmak üzere ürünün özel gereksinimlerine bağlıdır. Daha yüksek hız her zaman daha iyi değildir; doğru hız seçimi, ürün özelliklerinin ve üretim ihtiyaçlarının kapsamlı bir şekilde değerlendirilmesine dayanmalıdır.

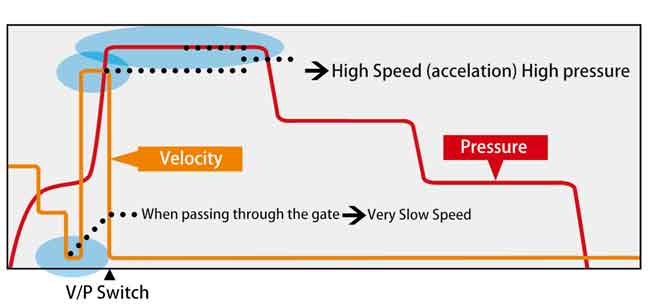

3. Hız, Basınç ve Akışın Hassas Segmentli Kontrolü

Enjeksiyon kalıplama sürecinde hız, basınç ve akışın doğru kontrolü, ürün kalitesinin sağlanmasında kilit öneme sahiptir. Bu parametrelerin segmental kontrolü, özellikle karmaşık veya yüksek gereksinimli ürünlerle uğraşırken avantajlarından tam olarak yararlanılmasını sağlar ve eksiklikleri telafi eder.

3.1 Segmentli Enjeksiyon Hız Kontrolü

Yüksek Hızlı Enjeksiyonun Avantajları

- Enjeksiyon süresini kısaltarak üretim verimliliğini artırır.

- Akış mesafesini artırarak malzemelerin karmaşık kalıpları doldurmasını sağlar.

- Ürünün yüzey parlaklığını artırarak görünüm kalitesini iyileştirir.

- Kaynak hatlarını azaltarak ürünün yapısal bütünlüğünü iyileştirir.

- Soğutma deformasyonunu azaltarak boyutsal stabilite sağlar.

Düşük Hızlı Enjeksiyonun Avantajları

- Ürün kenarlarının temiz kalmasını sağlayarak parlamayı etkili bir şekilde önler.

- Akma izlerini azaltır, yüzey dokusunu iyileştirir.

- Küfün havayı hapsetmesini ve hava girmesini önleyerek kusurları azaltır.

- Moleküler yönelim deformasyonunu önleyerek fiziksel özellikleri korur.

Segmentli Kontrolün Uygulanması Farklı ürün gereksinimleri farklı enjeksiyon hızları gerektirir. Basit yapılar yalnızca bir veya iki hız segmentine ihtiyaç duyabilirken, karmaşık, yüksek gereksinimli ürünler birden fazla segment gerektirebilir.

Enjeksiyonun çeşitli aşamalarında farklı hızlar kullanılarak, dolum süreci ürün özelliklerine ve kalıp tasarımına göre optimize edilebilir, kaynak çizgileri, deformasyon, parlama ve çatlaklar gibi kusurlar azaltılabilir ve aynı zamanda iç gerilim en aza indirilebilir.

Hassas enjeksiyon kalıplama makineleri tipik olarak yüksek hassasiyetli yer değiştirme sensörleriyle donatılmıştır ve çok yüksek hızlardan çok düşük hızlara kadar geniş bir aralığı kapsayan 0,1 mm dahilinde hız kontrol hassasiyeti sağlar.

3.2 Segmentli Tutma Basıncı Kontrolü

Çok Aşamalı Tutma Basıncı Stratejisi Enjeksiyon kalıplamada tutma basıncı tipik olarak birkaç aşamaya ayrılır:

- İlk aşama parlamayı önlemek için basıncı azaltır.

- İkinci aşama, büzülmeyi azaltmak ve boyutsal doğruluğu iyileştirmek için basıncı artırır.

- Üçüncü aşama, artık gerilimi en aza indirmek için basıncı azaltır.

Basınç Sensörlerinin Rolü Basınç sensörleri, plastik basıncını gerçek zamanlı olarak ölçmek ve kontrol etmek için enjeksiyon kalıplama makinesinde nozul, sıcak yolluk sistemi, soğuk yolluk sistemi ve kalıp boşluğu gibi birden fazla yere monte edilebilir. Bu veriler gerçek zamanlı olarak kaydedilebilir ve ayarlanabilir, böylece her adımda uygun basınç sağlanır, hatalar azaltılır ve kalıplama sonrası denetim ve sorun giderme kolaylaşır.

Enjeksiyon ve tutma basıncı kontrolünün hassasiyeti 0.1Mpa'ya ulaşabilir, bu da basıncın hassas bir şekilde uygulanmasını ve yüksek kaliteli kalıplamayı sağlar.

Özetle, hız, basınç ve akışın hassas bölümlere ayrılmış kontrolü hassas enjeksiyon kalıplamada vazgeçilmez bir teknolojidir. Bu temel parametreleri hassas bir şekilde ayarlayarak, ürün kalitesi ve üretim verimliliği önemli ölçüde artırılabilir ve çeşitli karmaşık ve yüksek standartlı gereksinimlerin üretim ihtiyaçlarını karşılayabilir.

4. Sıcaklık Kontrolü

Sıcaklık kontrolü, hassas enjeksiyon kalıplamanın göz ardı edilemeyecek kadar önemli bir yönüdür. Enjeksiyon kalıplama işlemi sırasında, namlu ve nozul sıcaklıklarının, hassasiyeti artırmak için genellikle kapalı döngü kontrol sistemi kullanılarak sıkı bir şekilde kontrol edilmesi gerekir. Şu anda, vida ve kovanın sıcaklığı sıklıkla PID (Oransal, İntegral, Diferansiyel) kontrolü kullanılarak kontrol edilmektedir ve doğruluk ±1℃ içinde tutulabilmektedir.

Buna ek olarak, kalıbın sıcaklığı da aynı derecede önemlidir, bu da kalıp sıcaklık sensörlerini enjeksiyon kalıplama kalitesini sağlamanın anahtarı haline getirir. Hassas sıcaklık kontrolü, plastik malzemelerin en uygun durumda enjekte edilmesini sağlayarak istikrarlı kaliteye ve hassas boyutlara sahip ürünlerin üretilmesine yol açar.

5. Hassas Enjeksiyon Kalıplama için Özelleştirilmiş Vidalar

Hassas enjeksiyon kalıplama makinelerinde vida tasarımı özellikle çok önemlidir. Bu makineler tipik olarak malzemedeki kesme ısısını azaltmak için düşük kesme için tasarlanmış vidalar kullanır ve etkili bir şekilde aşırı malzeme ısınmasını önler. Bu tasarım gereksinimini karşılamak için, hassas enjeksiyon kalıplama makinesi vidaları genellikle daha büyük bir uzunluk/çap oranına sahiptir, genellikle 24-30 arasındadır, bu da daha ince bir formla sonuçlanır. Bu tasarım vidanın işleme kapasitesini ve malzemenin homojenliğini artırmaya yardımcı olur. Ayrıca, bu vidaların daha yüksek dönme hızlarında çalışması gerekir.

Özel gereksinimleri olan ürünler ve malzemeler için hassas enjeksiyon kalıplama makineleri genellikle özel vidalar kullanırken, geleneksel enjeksiyon kalıplama makineleri daha çok genel amaçlı vidalar kullanma eğilimindedir.

Ayrıca, yüksek enjeksiyon basınçlarına daha iyi uyum sağlamak için, hassas enjeksiyon kalıplama makinelerindeki vidalar genellikle alaşımlı çelikten yapılır ve yüksek basınç altında güçlerini ve dayanıklılıklarını sağlar. Buna karşılık, geleneksel enjeksiyon kalıplama makinelerindeki vidalar genellikle paslanmaz çelikten yapılır. Genel olarak, tasarımı ve malzeme seçimi ürünlerin kalitesini ve üretimin verimliliğini doğrudan etkilediğinden, vidanın hassas enjeksiyon kalıplama makinelerindeki rolü hayati önem taşımaktadır.

6. Hassas Enjeksiyon Kalıplamada Kalıp Bağlama Doğruluğu

Hassas enjeksiyon kalıplamada, kalıp bağlamanın doğruluğu ürün kalitesinin belirlenmesinde çok önemli bir rol oynar. Sabit kalıbın (sabit şablon) ve hareketli kalıbın (hareketli şablon) çok hassas bir şekilde tekrar konumlandırılmasını ve aralarındaki paralelliğin tipik olarak 0,06-0,08 mm içinde kontrol edilmesini gerektirir. Bu hassasiyeti elde etmek için çeşitli önlemler alınır:

Şablon Sertliğinin Artırılması Yüksek sertlikteki şablonların kullanılması, kalıbın stabilitesini ve dayanıklılığını etkili bir şekilde artırarak yüksek basınçlı enjeksiyon kalıplama sırasında deformasyonu azaltabilir.

Büyük Lineer Rayların Kullanılması Büyük lineer rayların kullanılması, kalıbın düzgün ve hassas hareket etmesini sağlayarak kalıp bağlamanın doğruluğunu artırır.

Yüksek Hassasiyetli Nozul Temas Mekanizması Nozul temas mekanizmasının optimize edilmesi, enjeksiyon işlemi sırasında nozul teması nedeniyle sabit kalıbın hareket etmesini önleyerek enjeksiyon doğruluğunu sağlar.

Taban Sertliğini Güçlendirme Tek bir dökümden yapılmış gibi yüksek sertlikte bir taban kullanmak, tüm enjeksiyon kalıplama makinesinin stabilitesini ve hassasiyetini artırarak uzun süreli kullanımda yüksek doğruluğu koruyabilir.

İyileştirilmiş Kalıp Sıkıştırma Mekanizması Isı transferinin optimize edilmesi gibi kalıp sıkıştırma mekanizmasının iyileştirilmesi, sıcaklık değişimlerinin neden olduğu şablonun paralel olmamasını ortadan kaldırarak kalıbın hassasiyetini koruyabilir.

Akıllı telefon lenslerinin üretimi gibi pratik uygulamalarda, bu hassas kontroller ve optimizasyonlar ürün kalitesini önemli ölçüde artırabilir. Örneğin, üst ve alt yüzeylerin geometrik merkezinin kaymasını 1,12um'dan daha aza indirebilirler. Hassas enjeksiyon kalıplamada kalıp bağlama hassasiyetinin hassas kontrolü, ürünlerin yüksek kalite standartlarını karşılamasını sağlamanın anahtarıdır.

Örnek: Cep Telefonu Lensleri

Hassas enjeksiyon kalıplama ile sergilenen cep telefonu lensleri, yüksek kaliteli üretim sağlamak için ileri teknolojiler içermektedir. Temel teknikler şunları içerir:

- Malzeme: Üstün bir COC olan APEL, lens kalitesini artırır.

- Özel Vida Tasarımı: Siyah ve beyaz noktalar gibi kusurları azaltarak kusur oranını 10,7%'den 0,1%'ye önemli ölçüde düşürür.

- Yüksek Hassasiyetli Kilitleme Mekanizması: Optik merkezin ofsetini 1,12 mikrometre içinde tutarak optimum lens performansı sağlar.

- Enjeksiyon Hızı: 550-600 mm/sn'lik yüksek hız, malzemenin homojen dağılımını sağlar.

- Doğru V/P Kontrolü: Parlama gibi kusurları önlemek için enjeksiyon sırasında basınç ve sıcaklığı dengeler.

Bu teknolojiler yalnızca lens kalitesini iyileştirmekle kalmıyor, aynı zamanda imalat endüstrisinin hassasiyet ve güvenilirliğe odaklandığını da gösteriyor.

Sonuç: Hassas Enjeksiyon Kalıplama Kalite Standartları

Hassas enjeksiyon kalıplama, geleneksel enjeksiyon kalıplamaya kıyasla birçok açıdan daha yüksek kalite standartları belirler. Bunlar arasında yüksek hız ve yüksek basınç uygulaması, hız ve basıncın hassas bölümlere ayrılmış kontrolü ve hassas sıcaklık kontrolü yer almaktadır. Ayrıca, vida tasarımı ve kalıp sıkıştırma mekanizmaları açısından hassas enjeksiyon kalıplama, geleneksel enjeksiyon kalıplamanın standartlarını aşan standartlar ortaya koymaktadır.

Ancak, gerekli olan özel hassas enjeksiyon kalıplama teknikleri farklı ürünler için değişiklik gösterir. Bu makalede ele alınan ilkeler sadece temel kılavuzlardır. Hassas enjeksiyon kalıplamanın daha derinlemesine anlaşılması ve uygulanması, özel ürün vakalarına dayalı analiz ve araştırma gerektirir. Bu, hassas enjeksiyon kalıplamanın sadece sabit bir teknik özellikler seti değil, belirli uygulama senaryolarına göre esnek bir şekilde ayarlanması ve optimize edilmesi gereken karmaşık bir süreç olduğu anlamına gelir.