Inhoudsopgave

SchakelLoodschroef: Het eenvoudige mechanisme dat basiskennis vereist

Wat zijn de basisparameters voor de draadspil en moer? Wat zijn de optionele fabricageprocessen voor de loodschroef? Hoe inspecteer je de loodschroef en met welke meetgegevens? Dit zijn de vragen die u kunt hebben wanneer u begint met het ontwerpen van een loodschroeftransmissie.

De loodschroef is een eenvoudig maar nauwkeurig mechanisme dat roterende beweging omzet in lineaire beweging. Ze zien er vrij eenvoudig uit. Toch is het belangrijk om de basiskennis erachter te begrijpen. In dit artikel introduceren we de basisconcepten van loodschroeven en moeren, verschillende bewerkingsprocessen, de maatstaven die worden gebruikt om de kwaliteit van loodschroeven te meten en hoe ze te inspecteren.

Inhoudsopgave

Loodschroef vs. kogelomloopspil

Laten we beginnen met het vergelijken van de loodschroeven en kogelomloopspindels. De loodschroef heeft direct contact met de moer en genereert glijdende wrijving. Bij de kogelomloopspindel zitten er rollen tussen de schroef en de moer, dus het is rolwrijving tussen de bewegende onderdelen.

Daarom heeft de rollerscrew minder wrijving en een hogere transmissie-efficiëntie en is hij geschikter voor transmissies met hoge snelheid.

De voordelen van de loodschroeven zijn:

- Veel loodschroeven zijn zelfvergrendelend, Dit betekent dat de lineaire beweging niet kan worden omgezet in een rationele beweging. Soms is zelfvergrendeling vereist in de toepassing.

- De loodschroeven zijn eenvoudiger van structuur, compacter van formaat en lager in kosten.

- Het zijn meer geschikt voor transmissies met een hoog koppel.

De loodschroeven worden veel gebruikt in vizieren, vijzels, persen en lineaire actuatoren.

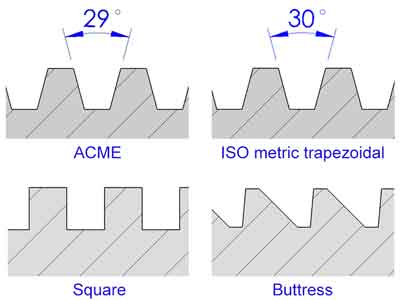

Soorten schroefdraad voor loodschroeven

De loodschroeven hebben meestal grotere en plattere tanden dan andere schroeven, waardoor ze sterker zijn om koppel of kracht over te brengen. Op basis van verschillende schroefdraadgeometrieën worden de loodschroeven geclassificeerd als

- ACME draad: Het heeft een vergelijkbare geometer als de trapeziumdraad, behalve dat het een schroefdraadhoek van 29° heeft, en ze worden geleverd in inches.

- ISO metrische trapeziumdraad: Het heeft een schroefdraadhoek van 30° en de afmetingen zijn in millimeters.

- Vierkante draad: De flanken van de schroefdraad staan verticaal ten opzichte van de as. Deze wordt gewoonlijk gebruikt voor de overdracht van hoge axiale belasting. De vijzels en vizieren gebruiken allemaal vierkante schroefdraad.

- SchroefdraadDe ene flank is platter dan de andere. Deze wordt normaal gebruikt voor axiale belasting in één richting.

Trapezium- of acme-draad wordt het meest gebruikt vanwege de maakbaarheid, bereikbare precisie, zelfcentrerende eigenschap, overdrachtsefficiëntie en sterkte van de schroefdraadwortels.

Basistermen voor loodschroeven

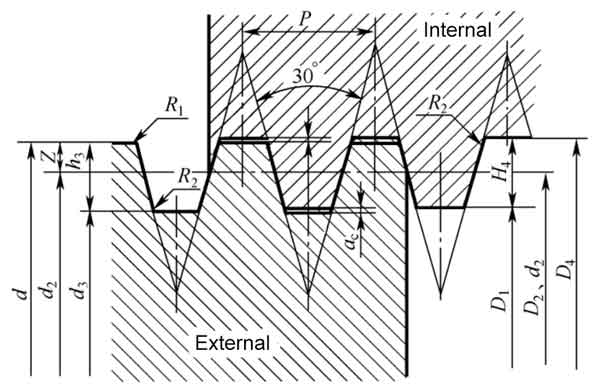

We hebben de basistermen voor de loodschroeven als volgt samengevat. Voor een beter begrip hebben we de termen in paren gezet (respectievelijk voor buitenschroefdraad en binnenschroefdraad).

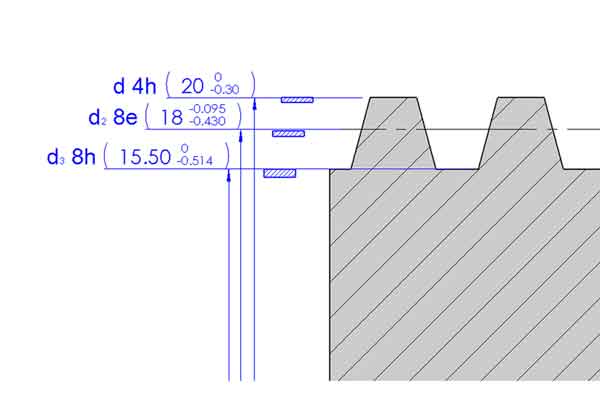

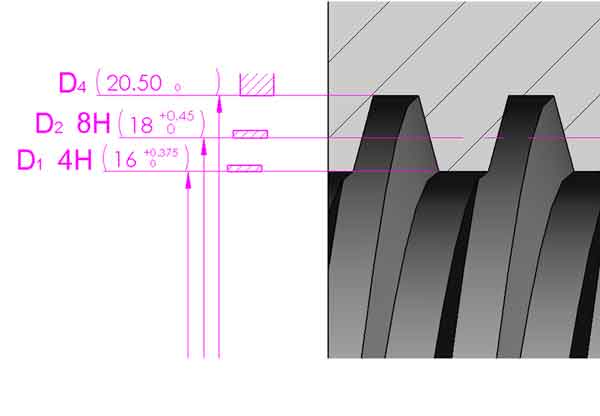

- Grootste diameter (d voor Extern, D4 voor intern): De grootste diameter van een schroefdraad. Het is de top van een buitendraad of de onderkant van een binnendraad.

- Diameter steek (d2 voor Extern, D2 voor Intern): Een hypothetische cilinder waarbij de tanddikte gelijk is aan de ruimte. De steekdiameter is kritisch voor de prestaties van loodschroeven.

- Kleine diameter (d3 voor Extern, D1 voor intern): de kleinste diameter van een schroefdraad. Het is de top van een binnendraad of de onderkant van een buitendraad.

- Standplaats (P): de afstand tussen 2 aangrenzende tanden.

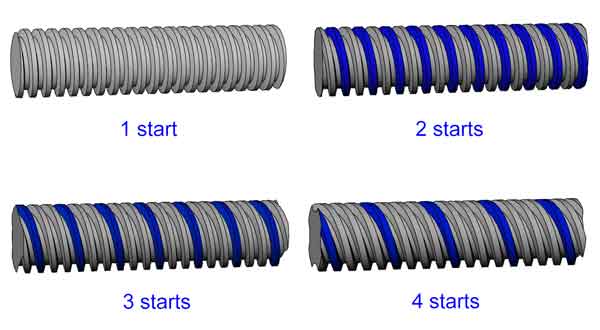

- Schroefaanzet: het aantal onafhankelijke draden dat een schroef heeft.

- Leiden (L): De afstand die de schroefdraad in één omwenteling aflegt. Dit is gelijk aan de steek vermenigvuldigd met het aantal schroefaanzetten.

Aanduiding van loodschroeven

Met wat hierboven is uitgelegd, is hier een voorbeeld van een loodschroef:

Tr 16*8 (P4) 7H/7e

- Tr: ISO metrische trapeziumdraad.

- 16-Hoofddiameter van zowel de interne schroef (moer) als de externe schroef (staaf) is 18 mm.

- 8-De diameter van de schroef is 8 mm.

- P4-De spoed is 4 mm, wat ook betekent dat deze schroef 2 starts heeft (2*4 mm=8 mm)

- 7H-De tolerantie voor de steekdiameter van de moer is 7H.

- 7e-De tolerantie voor de steekdiameter van de stang is 7e.

Toleranties voor trapeziumschroeven

In tegenstelling tot de IT-graden (IT staat voor International Tolerance) die algemeen worden gebruikt voor toleranties bij machinale bewerking, hebben de loodschroeven een ander systeem voor het definiëren van hun maattoleranties. De referentienormen zijn als volgt:

- ISO 2901 : 1993, ISO metrische trapeziumschroefdraad - Basisprofiel en maximaal materiaalprofiel

- ISO 2902 : 1977, ISO metrische trapeziumschroefdraad - Algemeen plan

- ISO 2903 : 1993, ISO metrische trapeziumschroefdraad - Toleranties

- ISO 2904: 1977, ISO metrisch trapeziumschroefdraad - Basisafmetingen

Tip:.

Raak niet in de war met de IT-grade tolerantie die het meest wordt gebruikt in andere technische gebieden.

Bijvoorbeeld, bij IT-rang betekent de Φ22 H7/js6 eigenlijk:

- Φ22 H7-Φ22 +0,021/0 voor het gat;

- Φ22 js7-Φ22 +/-0,065 voor de staaf.

Bij loodschroeven betekent Tr22*5 7H*7e:

- 7H-19.500~19.875 voor D2 (de steekdiameter voor de moer);

- 7e-19,114~19,394 voor d2 (de steekdiameter voor de staaf).

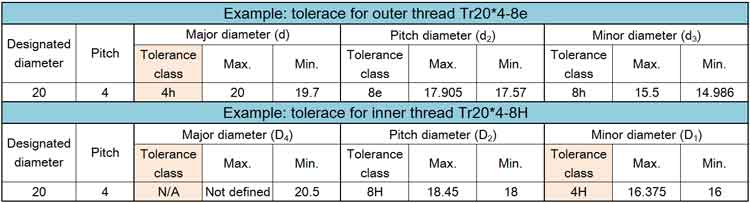

De 7H en 7e verwijzen alleen naar de tolerantiebanden voor de steekdiameter (7H voor de binnendraad D2 en 7e voor de buitendraad d2). De toleranties voor de hoofd- en onderdiameter worden op andere manieren gedefinieerd. Laten we het hier uitsplitsen:Ti

- De grootste diameter van de buitenschroefdraad (d)-altijd 4u

- De kleine diameter van de binnendraad (D1)-altijd 4H

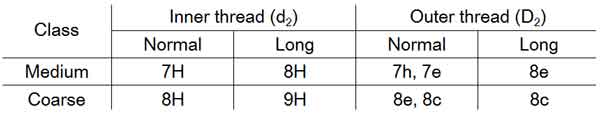

- Steekdiameter voor extern (d2) en Interne draden (D2Er zijn verschillende opties.

Aanbevolen tolerantieklassen voor steekdiameter:

Hier verwijzen de “Normal” en “Long” naar de duur van de verloving.

“Medium” kan worden gekozen voor de gebruikelijke toepassing. Als het moeilijk is om de machine te bewerken of als er minder hoge eisen worden gesteld aan de overbrenging, kan “grof” worden gekozen.

Hoofddiameter voor binnenschroef (D4)-alleen de minimumdiameter is gedefinieerd. Dit is waarschijnlijk omdat D4 minder belangrijk is. Aangezien inwendige schroefdraad (op de moer) meestal wordt gesneden door een CNC-machine, wordt de geometrie van het tandprofiel bepaald door de vorm van de frees, dus de D4 kan niet te groot zijn zonder limiet.

- Kleine diameter voor de externe schroef (d3)-het zal dezelfde rang zijn van de steekdiameter d2, maar de tolerantieband zal “h” zijn. Als de d2 8e is, dan is de d3 moet 8h zijn.

Voor elke specifieke trapeziumdraad is er een online calculator waarmee je gemakkelijker de toleranties kunt bepalen.

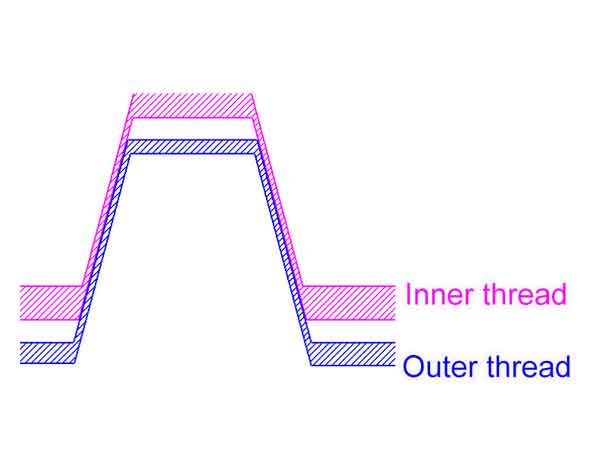

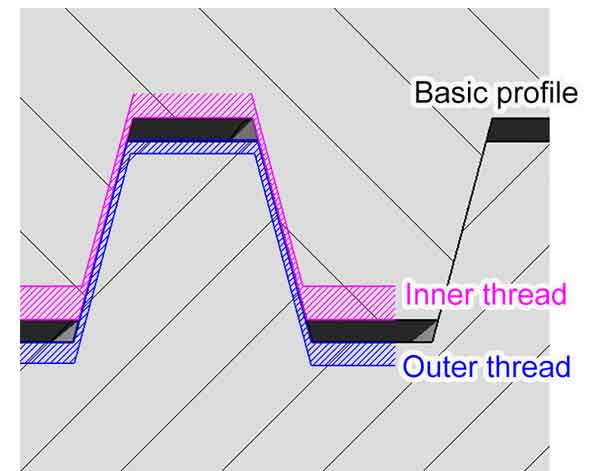

Als we nu de tolerantiebanden voor de buitenste en binnenste schroeven samenvoegen, zien ze er als volgt uit:

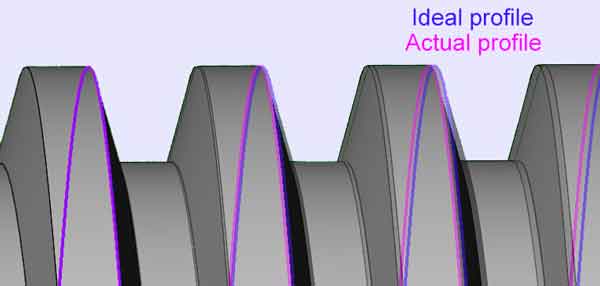

Uit de bovenstaande afbeeldingen kunnen we concluderen dat:

- Er zijn spelingen tussen de schroefstang en de moer op de hoofddiameter, de kleine diameter en de steekdiameter (of de flanken);

- De speling tussen de flanken is het kleinst. Het zijn de flanken die met elkaar in contact komen wanneer de schroefstaaf met de moer wordt gemonteerd. Dit betekent ook dat de steekdiameter en de flankhoeken de meest kritieke maatstaven zijn voor de goede werking van loodschroeven en moeren.

Nauwkeurigheid en rechtheid van lood

Loodnauwkeurigheid: De loodnauwkeurigheid of loodafwijking betekent het verschil tussen de werkelijke lineaire afstand en de theoretische lineaire afstand die de helix (of de schroef) aflegt. Het wordt meestal beschreven als afwijking per meet of voet. Bijvoorbeeld: 1,2 mm/meter of 0,01″/voet. Het is duidelijk dat hoe nauwkeuriger de afleiding, hoe nauwkeuriger de lineaire beweging van de schroef.

Rechtheid loodschroef: Omdat de meeste loodschroeven dunne en lange stukken zijn, is het onvermijdelijk dat ze licht gebogen zijn. Bij de productie van loodschroeven moet de tolerantie van de rechtheid worden opgegeven. Deze wordt ook aangegeven als de afwijking per lengte-eenheid (of de totale lengte van het onderdeel). Bijvoorbeeld: 1,5 mm/meter, 0,005″/voet, of 1,2 mm op de totale lengte van het onderdeel.

De kromming van de afgewerkte schroefstaven is deels afkomstig van de ruwe stalen staven en deels van het bewerkingsproces zelf. Om de rechtheid van de loodschroeven te verbeteren, wordt aanbevolen om zowel de ruwe stalen staven als de afgewerkte loodschroeven recht te maken. Gewoonlijk kan bij de meeste bewerkingsprocessen een rechtheid van 0,15-0,3 mm per meter worden bereikt.

De ruwe stalen staven die in goede staat worden geleverd, kunnen worden bewerkt zonder ze voor te richten, wat veel kosten bespaart. Het is belangrijk om de stalen staven van een goede leverancier te betrekken.

Als de stalen staven te veel gebogen zijn, bijvoorbeeld meer dan 1 mm/meter, veroorzaakt dit overmatige spanning en hitte tijdens het schroefwalsproces en kunnen er gebreken aan het oppervlak ontstaan, zoals groeven en schillen.

Productiemethoden voor loodschroeven

1. Schroefwalsen

Schroefwalsen is een koud vervormingsproces waarbij 2 rollen (of soms 3 rollen) in de staafvoorraad knijpen om de schroefdraad te vormen. Het is de populairste productiemethode voor loodschroeven.

Tijdens het schroefwalsproces wordt de hoofddiameter van de schroef groter geperst dan de diameter van de staf (terwijl de kleine diameter kleiner wordt). Het is dus van cruciaal belang dat de diameter van de staf nauwkeurig is en binnen de vereiste tolerantie valt.

Voordelen:

- Hoge efficiëntie en lage prijs. De schroeftanden worden meestal in één of soms twee gangen gevormd, dus de productiviteit ligt ver voor op andere fabricageprocessen.

- Het oppervlak is vrij glad en wordt tijdens het koudvervormingsproces gehard. De korrels van de microstructuur blijven intact (bij draaien of frezen worden de korrels weggesneden), dus de gewalste draden zijn harder en sterker en hebben een betere slagvastheid en slijtvastheid.

- De rolmatrijzen zijn duurzaam. Ze zijn meestal goed voor duizenden productiedelen, wat ook de productiekosten per stuk verlaagt.

Nadeel:

1. De loodnauwkeurigheid is minder dan bij andere bewerkingsprocessen, maar nog steeds goed voor veel toepassingen.

In tegenstelling tot draaien of wervelen, wordt het werkstuk bij het walsen van schroefdraad vrij naar voren geduwd door het rollen van de spiraalvormige lijnen van de walsmatrijzen. Tegelijkertijd veroorzaakt het persen een lichte vervorming in de lengterichting. Zelfs als elke steek 0,1% van de normaal afwijkt (zoals 0,004 mm op een steek van 4 mm), wat niet veel lijkt, kan dit zich vertalen in een afwijking van 1 mm op een spanwijdte van 1 meter.

2. Schroefwalsen kan alleen worden gebruikt voor de productie van grote hoeveelheden. Vanwege de hogere initiële gereedschapskosten en de noodzaak om de diameter van de staaf nauwkeurig te bepalen. Daarom wordt aanbevolen om de maten schroefdraad te gebruiken die de fabrikant op dat moment produceert.

3. De schouders aan de 2 uiteinden (voor montage en verbinding met de aangedreven as) moeten kleiner zijn dan de kleine diameter van de schroef. Anders blijven er groeven over na het bewerken van de 2 uiteinden.

Draaien

Turing is de meest traditionele maar effectieve productiemethode voor loodschroeven. Het maakt gebruik van een gevormd snijgereedschap dat de vorm van de schroefdraadtanden heeft om de schroefdraad te snijden.

Er is geen beperking voor de grootte van de schouders. Als ze groter zijn dan de kleine schroef van de schroef, is het aan te raden om te draaien of andere processen te gebruiken om de hoofdschroef te produceren.

Draadsnijden (planeetdraad frezen)

Net als draaien is schroefdraad wervelen een ander metaalverwijderingsproces. De wervelring heeft meerdere snijpunten gemonteerd op de binnendiameter, draait met een hoge snelheid en snijdt de draden op de voorraadstaaf (het werkstuk) die draait en naar voren beweegt (aanvoeren) met een veel lagere snelheid. Bij elke omwenteling beweegt het werkstuk met een afstand van LEAD naar voren.

Inspectiemethoden voor loodschroeven en moeren

We kunnen natuurlijk een schuifmaat of micrometer gebruiken om de buitendiameter van de schroefstaven (d) of de binnendiameter van de moeren (D1) te controleren, maar dat is zeker niet genoeg. Hier zijn de inspectieapparaten en inspectiemethoden om de loodschroeven en moeren te controleren:

Go-No go meters

De go-no go-meters kunnen worden gebruikt voor het controleren van de steekdiameters (d2 en D2) van zowel de schroefstangen als de moeren. Ze zijn eenvoudig en snel te gebruiken.

We kunnen echter geen kwantitatief resultaat krijgen met go-no go meters, dus we zullen niet weten of de afmetingen in de geoptimaliseerde zone vallen. Ondertussen kunnen in de praktijk d2 en D2 soms allebei groter of kleiner gemaakt worden, zodat ze nog steeds goed bij elkaar passen. Als dit het geval is, is de go-no go-meter niet erg bruikbaar.

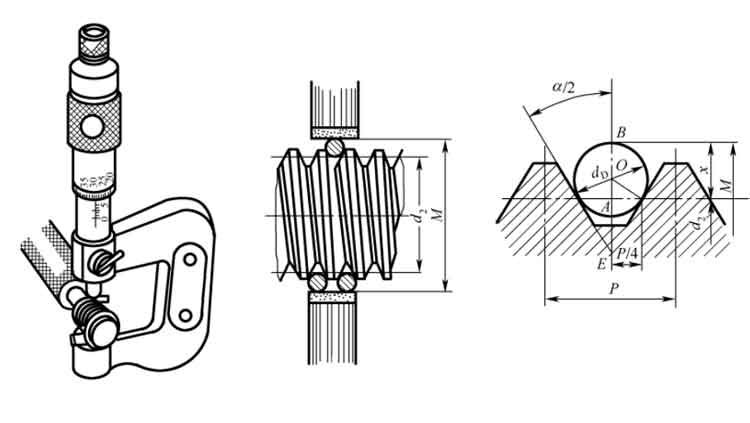

3-draadsmethode voor het meten van de steekdiameter

De 3-draadsmethode is de contactmethode (wat betekent dat het meetapparaat direct contact heeft met het te meten object) om de steekdiameter van schroeven te controleren. Het maakt gebruik van een schijfmicrometer en 3 draden (of pinnen genoemd) om de meting uit te voeren. Deze 3 draden moeten exact dezelfde diameter hebben. 2 draden worden aan de ene kant van de schroef geplaatst en de andere draad wordt aan de andere kant geplaatst. Door de schijfmicrometer te gebruiken om de M-waarde te controleren, kan de steekdiameter worden afgeleid uit de volgende formules:

- α: de flankhoek,

- P: toonhoogte

- d2 : steekdiameter van de buitendraad

- dD:: diameter van de draad

Merk op dat dD niet de exacte waarde hoeft te zijn die met deze formule wordt berekend, zolang ze maar dicht genoeg bij elkaar liggen, en nogmaals deze 3 draden moeten precies dezelfde diameter hebben.

Als we de waarde berekenen door de flankhoek (α)met specifieke getallen (60°, 30° en 29°) in te voeren, kunnen de formules als volgt worden vereenvoudigd:

| flankhoek (α) | Formule | |

| 60° (niet gebruikelijk) | M=d2+3dD-0.866P | dD=0.577P |

| 30° (ISO metrisch) | M=d2+4.864dD-1.886P | dD=0.518P |

| 29° (ACME) | M=d2+4.994dD-1.933P | dD=0.516P |

Hier is een voorbeeld voor het berekenen van de meting voor Tr22*5:

De diameter van de draad (dD) moet 0,518*5=2,59 mm zijn, maar we kunnen ook draden van Ø2,5 mm gebruiken.

Omdat M=d2+4,864dD-1,886P, dan is d2=M-4,864dD+1,886P.

Als de waarde van M=22,05, dan d2=19,22.

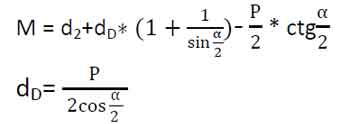

Schroefprofielprojector (ook bekend als optische vergelijker)

Dit is een contactloos inspectie-instrument, het kan niet worden gebruikt om binnenschroeven te controleren. Het projecteert het schroefprofiel op het scherm met een veel groter beeld, zodat je de oppervlakteafwerking nauwkeurig kunt bekijken en kunt controleren of er gebreken zijn zoals krassen, schillen, enz. Je kunt ook de buiten-, spoed- en binnendiameter en de flankhoek van een buitenschroef meten, maar je moet het profiel punt voor punt handmatig vastleggen, dus het proces is vrij tijdrovend en soms niet zo nauwkeurig als het niet goed wordt bediend.

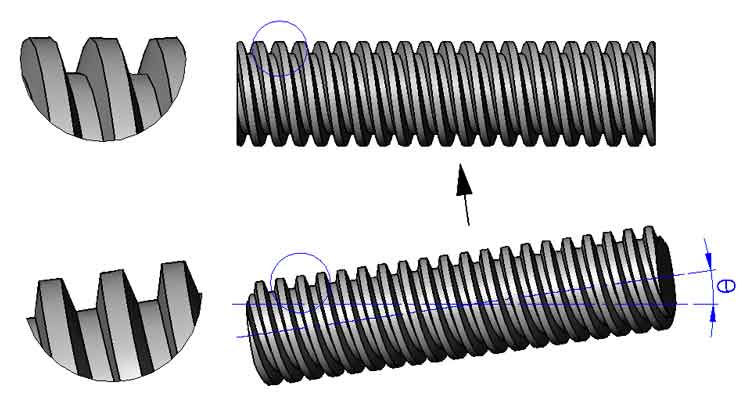

Om het tandprofiel correct te projecteren, moet de voorschroef gekanteld worden met de helixhoek (θ) zodat de tanden verticaal naar de cameralens wijzen. Daarom is de schroefprofielprojector in zoverre anders dan andere projectoren dat de kop van de projector in de gewenste hoek ten opzichte van de werktafel kan worden gedraaid.

Profilometer

De profilometer kan gebruikt worden om de oppervlakteruwheid te controleren en ook om oppervlakteprofielen te controleren.

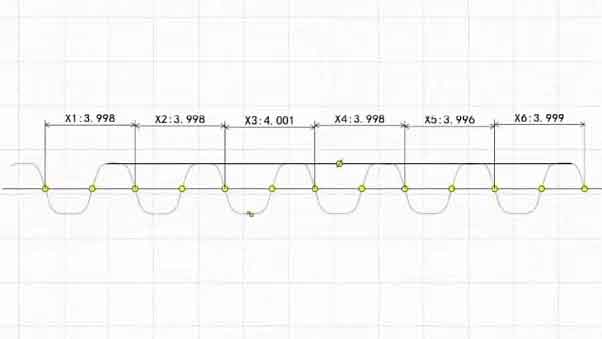

Het heeft een diamanten punt die op en neer beweegt met het profiel mee wanneer de monsterschroef horizontaal beweegt. Hij registreert zijn reis met nauwkeurige 2-dimensionale gegevens. Deze gegevens kunnen ook in een grafiek worden weergegeven om het meetresultaat te visualiseren.

In de praktijk worden de spelingen tussen de buiten- en binnenschroefdraad vaak iets groter gemaakt dan de ISO-normen. Dit betekent dat de steekdiameter d2 kleiner en D2 groter kan zijn. Bovendien kunnen de OD van de draadstangen (d) en de ID van de moeren (D4) iets afwijken van de toleranties. De steekdiameters zijn immers kritischer voor hun prestaties. Alles hangt af van hoe ze presteren in hun werkelijke toepassing in termen van nauwkeurigheid en levensduur. Je moet de balans houden tussen de productiekosten en de kwaliteit, maar je niet beperken tot de normen.

Er zijn verschillende soorten fabrikanten van loodschroeven op de markt, sommigen hebben geavanceerde productie- en inspectieapparatuur en worden goed geleid, terwijl anderen kleine werkplaatsen zijn, maar hun prijzen zijn 2 tot 3 keer verschillend. Afhankelijk van de hoeveelheid die u koopt en de vereisten van uw toepassing, hoeft u niet steeds de hoogste prijs te kiezen. Het belangrijkste is om de juiste toleranties te kiezen voor elk inspectie-item. Als u hier niet zo ervaren in bent, zijn wij er om u te helpen!

Reacties zijn gesloten.