Inhoudsopgave

SchakelWaarom zijn spuitgiettoleranties belangrijk?

In het productieproces van spuitgietonderdelen zijn variaties in afmetingen onvermijdelijk vanwege invloeden van de matrijs, de spuitgietmachine, materialen en omgevingsfactoren. Het is daarom cruciaal om redelijke toleranties voor productafmetingen vast te stellen en ervoor te zorgen dat deze worden gehaald. Passende toleranties kunnen:

- Zorg ervoor dat onderdelen correct functioneren, vooral wanneer meerdere componenten in elkaar moeten passen;

- Garandeer productconsistentie en betrouwbaarheid;

- Weerspiegel de fabricage- en managementcapaciteiten van de fabriek;

- Versterk het bedrijfsimago en de klanttevredenheid.

Het vaststellen van passende tolerantiewaarden is essentieel. Toleranties die te groot of te klein zijn, kunnen leiden tot problemen bij het gebruik van het product en duiden op een gebrek aan kennis van spuitgieten.

Bronnen van dimensionale afwijkingen in spuitgietonderdelen

Dimensieafwijkingen in spuitgietonderdelen ontstaan voornamelijk uit twee categorieën: spuitgietprocesfactoren en matrijsfactoren. Hier volgt een gedetailleerde uitleg en uitbreiding van deze factoren:

Gietprocesfactoren

- Inconsistentie in kunststofmaterialen: Verschillende kunststoffen vertonen uiteenlopende vloeieigenschappen, koeling en krimp tijdens het vormen. Slechte consistentie in materialen kan leiden tot dimensionale inconsistenties binnen dezelfde batch of tussen verschillende batches.

- Regelprecisie van spuitgietmachinesDe precisie van de temperatuur- en drukregeling tijdens het spuitgietproces heeft direct invloed op de dimensionale stabiliteit van de producten. Fluctuaties in temperatuur en druk kunnen leiden tot inconsistente uiteindelijke afmetingen.

- MatrixtemperatuurTemperatuurregeling van de matrijs is cruciaal voor de gietkwaliteit. Ongelijke temperatuur of onnauwkeurige regeling kan resulteren in ongelijkmatige koeling van de onderdelen, wat de dimensionale nauwkeurigheid beïnvloedt.

- Elastische vervorming van de matrijsOnder injectiedruk kan de matrijs lichte elastische vervorming ondergaan, wat indirect de afmetingen en vorm van de onderdelen beïnvloedt.

Gietvormfactoren

- Productienauwkeurigheid van matrijsafmetingenDe precisie waarmee de matrijs wordt vervaardigd, is een sleutelfactor bij het bepalen van de dimensionale nauwkeurigheid van het eindproduct. Kleine afwijkingen in de matrijs kunnen tijdens het gietproces worden vergroot.

- Positienauwkeurigheid van beweegbare matrijselementenVoor matrijzen met beweegbare componenten zoals schuiven en uitstoters heeft de herhaalde positioneringsnauwkeurigheid van deze onderdelen onvermijdelijk invloed op de consistentie van de productafmetingen. Meer details hierover worden later uitgelegd.

Concluderend is het probleem van dimensionale afwijkingen in spuitgietonderdelen complex en wordt het beïnvloed door verschillende factoren, waaronder materiaaleigenschappen, apparatuurprestaties en matrijskwaliteit. In de praktijk kan het nauwkeurig beheersen van de vormprocesparameters, het gebruik van hoogwaardige matrijzen en het optimaliseren van de materiaalkwaliteit dimensionale afwijkingen effectief verminderen, waardoor de productkwaliteit en -prestaties worden gewaarborgd.

Veelvoorkomende normen voor spuitgietonderdelen

In het fabricage- en ontwerpproces van spuitgietonderdelen worden verschillende normen vaak geraadpleegd om de productkwaliteit en consistentie te waarborgen. Ze worden hieronder vermeld voor een snelle referentie:

- DIN 16901Deze Duitse norm behandelt specifiek de dimensionale toleranties en afwijkingen voor kunststof gegoten componenten, toepasbaar op diverse kunststofmaterialen die bij spuitgieten worden gebruikt.

- DIN 16742: Het is een norm voor algemene toleranties en acceptatievoorwaarden voor kunststof gegoten onderdelen. Het is niet alleen toepasbaar op spuitgieten, maar omvat ook persgieten en extrusiegieten.

- GB/T 14486-2008Dit is een nationale norm van China, die de specificaties voor dimensionale toleranties voor kunststof gegoten onderdelen omvat, geschikt voor diverse kunststofverwerkingsmethoden.

- Automobielindustrie Norm QC-T-29017-1991Deze specifieke norm voor de Chinese automobielindustrie beschrijft gedetailleerd de dimensionale toleranties voor kunststof gegoten componenten binnen het automobielveld.

- SAIC-norm MGR ES.22.PL.103Dit is een bedrijfsnorm van SAIC Motor Corporation Limited in China, die specifiek leiding geeft aan de dimensionale toleranties bij het ontwerp en de fabricage van kunststof onderdelen binnen het bedrijf.

- ISO 2768Deze internationale norm is toepasbaar op bewerkte onderdelen, inclusief kunststof componenten, waarbij specifieke toleranties niet expliciet zijn vermeld.

- JIS B 0401Deze Japanse industriële norm, vergelijkbaar met ISO 2768, biedt richtlijnen voor afmetingen die niet specifiek met toleranties zijn aangegeven op mechanische technische tekeningen.

- ISO 20457Deze internationale norm biedt een uitgebreide gids voor dimensionale toleranties voor kunststof gegoten onderdelen, toepasbaar op diverse kunststofverwerkingsmethoden.

Van deze normen is ISO 2768 wellicht de meest bekende. Het is echter een algemene norm voor niet-gespecificeerde toleranties en is niet specifiek ontworpen voor spuitgietonderdelen.

Een redelijke tolerantie moet de realistische precisieniveaus weerspiegelen die haalbaar zijn in spuitgietonderdelen. Hieronder zullen we de DIN 16901-norm in meer detail introduceren.

Inzicht in de DIN 16901-norm

1. Dimensieclassificatie

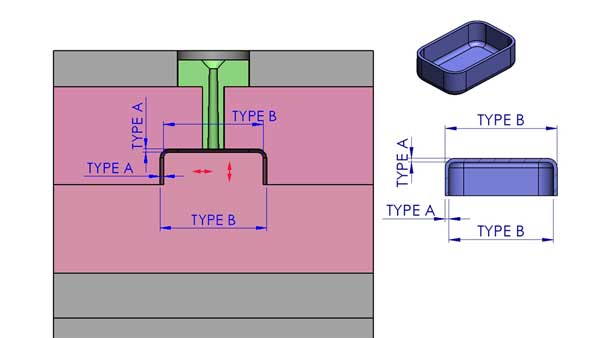

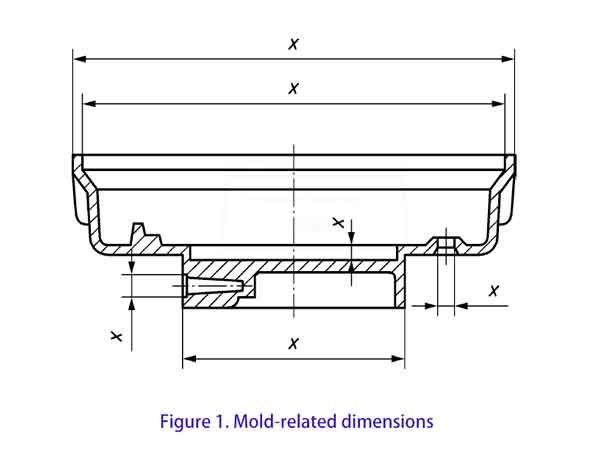

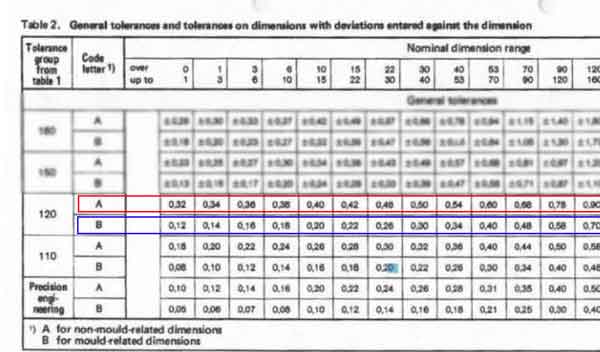

In DIN 16901 worden toleranties onderverdeeld in twee typen: TYPE A en TYPE B, specifiek ontworpen om de kenmerken van spuitgietonderdelen aan te pakken. Om dit concept beter te begrijpen, laten we het proces van het sluiten van een spuitgietmatrijs verkennen, zoals hieronder geïllustreerd:

We observeren dat sommige afmetingen op de kunststofonderdelen (Type B) uitsluitend bepaald worden door de kenmerken op de boven- en onderdelen van de matrijs. Deze afmetingen veranderen meestal zeer weinig tijdens het spuitgietproces.

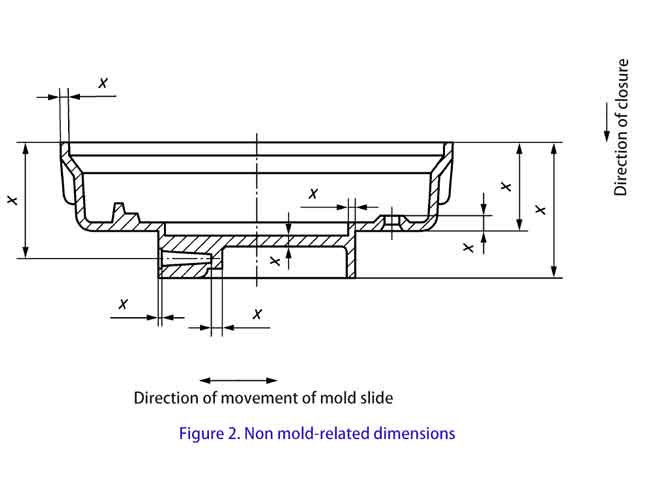

Daarentegen worden andere afmetingen (Type A), zoals de dikte van de zijwanden en bodem, bepaald nadat de boven- en ondermatrijzen gesloten zijn. Omdat er elke keer dat de matrijzen sluiten enige uitlijning kan zijn, kan dit leiden tot bepaalde afwijkingen. Daarom is voor deze afmetingen een grotere tolerantie toegestaan.

Type A-afmetingen omvatten ook maten die worden gevormd met de deelname van bewegende onderdelen zoals schuiven en lifters.

Met andere woorden, Type B-afmetingen worden niet beïnvloed door beweegbare componenten binnen de matrijs. Volgens Figuur 1 hieronder staan Type B-afmetingen in DIN 16901 ook bekend als matrijsgerelateerde afmetingen, wat in wezen hetzelfde idee aangeeft.

Type A-afmetingen worden echter, zoals getoond in figuur 2 hieronder, beïnvloed door deze beweegbare delen, inclusief de relatieve posities van de bovenmatrijs, ondermatrijs, schuiven en lifters, wat kan resulteren in kleine dimensieafwijkingen. Evenzo worden Type A-afmetingen in DIN 16901 aangeduid als niet-matrijserelateerde afmetingen.

Zoals hierboven vermeld, zijn de toleranties voor Type A-afmetingen over het algemeen groter dan die voor Type B, wat de realiteit van spuitgieten weerspiegelt. Ervaren spuitgiet- of matrijsontwerpprofessionals vinden het typisch gemakkelijk om onderscheid te maken tussen Type A- en Type B-afmetingen.

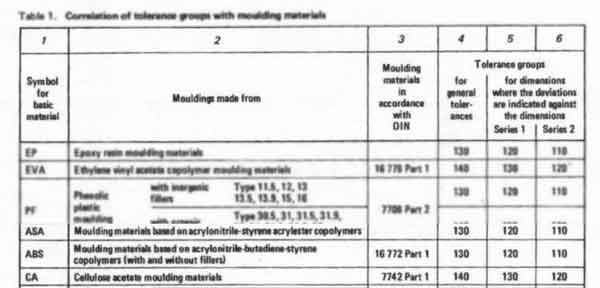

2. Invloed van materiaal op precisieniveau

- Verschillende kunststofmaterialen hebben uiteenlopende effecten op de dimensionale stabiliteit van het product. Sommige materialen vertonen betere dimensionale stabiliteit, waardoor hogere precisieniveaus mogelijk zijn. De keuze van tolerantieniveaus moet gebaseerd zijn op de kenmerken van de gebruikte materialen.

3. Alleen lineaire dimensietoleranties

- De DIN 16901-norm definieert voornamelijk toleranties voor lineaire afmetingen, zoals lengte, breedte en hoogte. Echter, het omvat geen geometrische toleranties, zoals vlakheid of profieltoleranties. Daarom kan het bij het overwegen van de algehele kwaliteit en precisie van een product nodig zijn om voor deze aspecten te verwijzen naar andere normen of industriële praktijken.

Samenvattend biedt de DIN 16901-norm essentiële richtlijnen voor dimensionale toleranties voor de spuitgietindustrie. Het definieert verschillende tolerantieniveaus op basis van de mate van dimensie-impact en het type gebruikt materiaal, maar voor vorm- en positietoleranties moeten andere normen worden geraadpleegd.

Het selecteren van het juiste tolerantiebereik

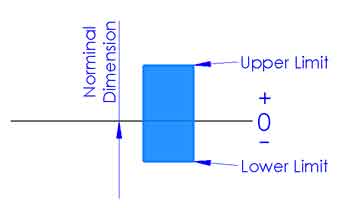

Het kiezen van het juiste tolerantiebereik is een cruciale stap om een nauwkeurige onderdeelpassing en functionaliteit te waarborgen. Toleranties bestaan voornamelijk uit de nominale afmeting en de boven- en ondertoleranties. Hier is een beknopte gids over het selecteren van geschikte toleranties voor passende afmetingen:

Inzicht in tolerantiecomponenten

- Tolerantie bestaat uit de nominale dimensie en de boven- en ondertoleranties. De nominale afmeting is de gespecificeerde basisgrootte, terwijl de boven- en ondertoleranties het acceptabele groottebereik rond de nominale afmeting definiëren.

Dimensiebereik kiezen

- Door te verwijzen naar tolerantienormen zoals DIN 16901, kunt u een geschikt groottebereik bepalen voor specifieke materialen. Deze normen bieden aanbevolen toleranties voor verschillende soorten afmetingen, zoals Type A- en Type B-afmetingen.

Bepalen van nominale afmetingen

- Het selecteren van de nominale afmeting is een belangrijke stap, hoewel het vaak buiten de richtlijnen van tolerantienormen valt. De keuze van nominale afmetingen moet gebaseerd zijn op ontwerpeisen, functionele behoeften en compatibiliteit. Bijvoorbeeld, als een onderdeel strak moet passen met andere componenten, kan een compacter nominale afmeting nodig zijn.

Praktische toepassing in overweging nemen

- Bij het selecteren van toleranties moet ook de praktische toepassingsomgeving van het onderdeel worden overwogen. Als het onderdeel bijvoorbeeld wordt gebruikt in omgevingen met aanzienlijke temperatuurvariaties, kan een groter tolerantiebereik nodig zijn om thermische uitzetting of krimp op te vangen.

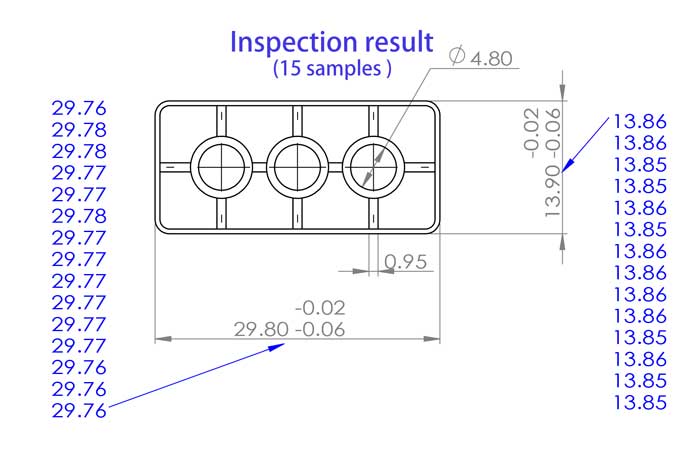

Coördinatie en verificatie

- Na het bepalen van de toleranties, coördineer met het ontwerpteam, de productieafdeling en kwaliteitscontrole om ervoor te zorgen dat de gekozen toleranties binnen de productiemogelijkheden vallen en aan de productprestatie-eisen voldoen. Voer indien nodig praktische tests en verificatie uit om de redelijkheid van de gekozen toleranties te bevestigen.

Samenvattend houdt het selecteren van de juiste tolerantie een uitgebreide overweging in van ontwerpeisen, materiaaleigenschappen, verwerkingsmethoden en praktische toepassingsomgevingen, om de productkwaliteit en -prestaties te waarborgen.

Laat ons u helpen de juiste toleranties te kiezen

Het selecteren van passende toleranties is cruciaal voor het waarborgen van de kwaliteit en functionaliteit van kunststofonderdelen. Gezien de zachtheid en elasticiteit van kunststoffen kan het nauwkeurig meten van hun afmetingen een uitdaging zijn. Wij bieden onze expertise aan om u te helpen bij het bepalen van het geschikte dimensionale tolerantiebereik. Hier is onze aanpak en methodologie:

Focus op sleuteldimensies

- Voor kritische afmetingen die essentieel zijn voor de functionaliteit en algehele kwaliteit van het product, stellen we strikte tolerantiebereiken vast. We maken gespecialiseerde meetgereedschappen, zoals go/no-go kalibers, om nauwkeurige dimensiemeting te garanderen.

Omgaan met minder belangrijke dimensies

- Voor minder kritische secundaire afmetingen gebruiken we doorgaans standaard meetgereedschappen zoals schuifmaten. We beoordelen ook de passing van deze afmetingen met behulp van corresponderende onderdelen om compatibiliteit te waarborgen.

- Naast het gebruik van passende onderdelen voor meting, kunnen we ook 3D-geprinte inspectiegereedschappen inzetten voor het meten van dimensionale nauwkeurigheid. Hoewel 3D-geprinte producten een lagere nauwkeurigheid hebben, typisch binnen +/- 0,1-0,2 mm, zijn ze kosteneffectief en hebben ze korte productiecycli, waardoor ze geschikt zijn voor toepassingen met iets lagere precisie-eisen.

- Soms garanderen we alleen de passing zonder specifieke tolerantiewaarden te verstrekken. Zoals eerder vermeld, is het uitdagend om plastic afmetingen nauwkeurig te meten, vooral voor zachtere materialen zoals TPE, TPU en siliconen.

Informatie en materialen die nodig zijn voor effectieve tolerantiebepaling

Om deze taken effectiever uit te voeren, hebben we de volgende informatie en materialen van u nodig:

- Specifieke gebruiksscenario's van het onderdeel: Het begrijpen van de omgeving en omstandigheden waarin het onderdeel wordt gebruikt, helpt ons het tolerantiebereik nauwkeuriger te bepalen.

- Monsters van passende onderdelen: Indien mogelijk kan het verstrekken van monsters van andere onderdelen die samen met het betreffende onderdeel worden gebruikt, ons helpen de aanpassingsvermogen van toleranties beter te beoordelen en te testen.

Ons doel is om u op een kosteneffectieve en efficiënte manier te helpen de juiste toleranties te bepalen. Deze aanpak is vooral gunstig voor kleine en middelgrote bedrijven, omdat het tijd en kosten kan besparen terwijl de productkwaliteit wordt gewaarborgd.