目次

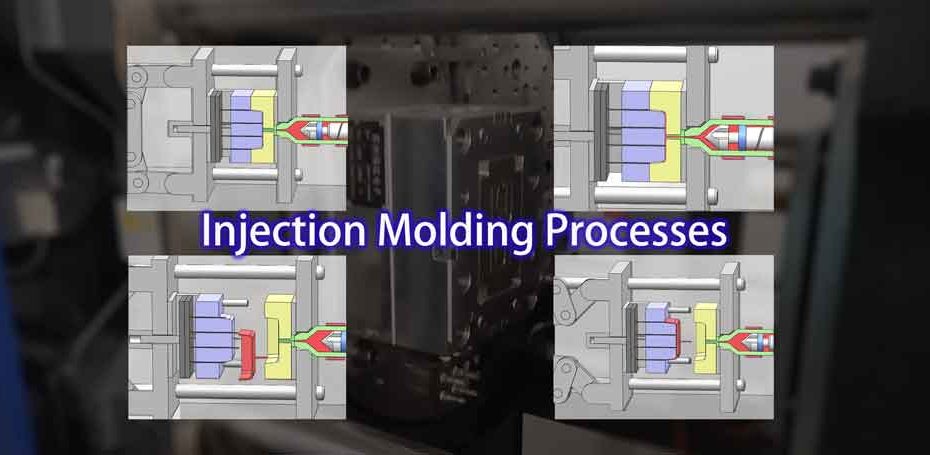

トグル射出成形プロセスの工程の紹介

射出成形は、単に「成形」とも呼ばれ、プラスチック製品を作るための基本的な製造プロセスです。この方法では、プラスチック粒子を液体になるまで加熱し、次に射出成形機のノズルを通して金型のキャビティに射出されます。金型内に入ると、溶融プラスチックは冷却・固化し、金型キャビティの形状を取ります。.

この多用途なプロセスにより、他の製造方法では時間がかかる、あるいは実現不可能な複雑で入り組んだ形状を作り出すことができます。.

この記事では、射出成形プロセスを4つの簡単なステップに分けて解説し、初心者にもわかりやすく説明します。さあ、始めましょう。.

1. 型締め

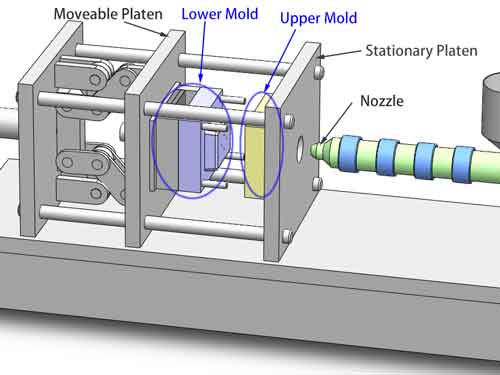

射出成形プロセスの最初のステップは金型締めです。この段階では、射出成形機に最初に設置された下型が前方に移動し、上型としっかりと閉じます。二つの金型が合わさると、その内部のコアとキャビティが最終製品の形状となる中空の空間を作り出します。.

この時点で、射出成形機は大きな金型締め力を発揮することが重要です。この力により、上下の金型が密閉状態を保ち、特に後工程で発生する強い射出圧力下でも、わずかな隙間さえ生じるのを防ぎます。この確実な閉鎖は、射出成形プロセスの成功に不可欠です。.

2. 射出と保圧

射出成形プロセスでは、溶融プラスチックが射出成形機によって金型キャビティに強制的に射出され、大きな圧力下で空間全体を満たします。充填後、射出成形機は特定の射出圧力を維持し、冷却・固化するプラスチックの自然収縮による体積減少を補償します。.

通常、様々なプラスチックにおける射出成形圧力の理想的な範囲は80-100 MPa以下です。100-120 MPaの範囲ではより困難になり、120-150 MPaを超えると、著しく要求が厳しくなります。.

射出圧力は、キャビティ全体を充填するのに必要な努力を示す指標です。これは、部品の全体的なサイズ、肉厚、高さなどの要因と密接に関連しています。.

さらに、異なる段階での射出速度の制御は一種の技術であり、高品質な最終部品を得るために重要です。.

しかし、スプルー、ランナー、メインゲートが固化し始めると、金型内にさらに材料を導入することは不可能になることに注意することが重要です。その結果、圧力保圧を行っても、完成品にはある程度の収縮が避けられません。.

3. 冷却と固化

金型が確実に閉じられた状態で、金型キャビティ内の溶融プラスチックは冷却・固化を開始します。この重要な段階では、プラスチックは液体状態から固体状態へと変化し、自然に収縮します。.

金型自体の温度は、最終製品の品質を決定する上で重要な役割を果たします。通常、金型ヒーターは加熱油を発生させて金型の温度を上げ、冷水は温度を下げるために使用されます。まれなケースでは、一つの生産サイクルで加熱と冷却の両方の方法を交互に用いて、精密な温度制御と最適な製品品質を実現します。.

冷却・固化プロセスの時間は、完成品の品質に直接影響する重要なパラメータです。これにより製品が完全に形成されているかが決まり、微妙な寸法差が最小限に抑えられます。.

プラスチック部品が金型内で適切に冷却・固化したら、次のステップである金型の開放と新しく形成された部品の取り出しに進みます。.

ヒント:冷却工程は4つの工程の中で最も長い

これら4つのステップを含む射出成形生産のサイクルにおいて、冷却プロセスは最も時間を要する部分であり、全体の効率性を左右する重要な要素です。プラスチック部品の肉厚は、冷却段階の時間を決定する上で重要な役割を果たします。.

多くの場合、しばしば最も厚い領域であるスプルーが、冷却時間の延長に寄与する主要な要因となります。このようなシナリオでは、ホットランナーシステムの導入が非常に有益であることが証明されており、スプルーの冷却を効果的に不要にし、生産タイムラインを最適化します。.

4. 金型開閉と製品取り出し

射出成形プロセスの次の段階では、金型開放と製品取り出しがあります。.

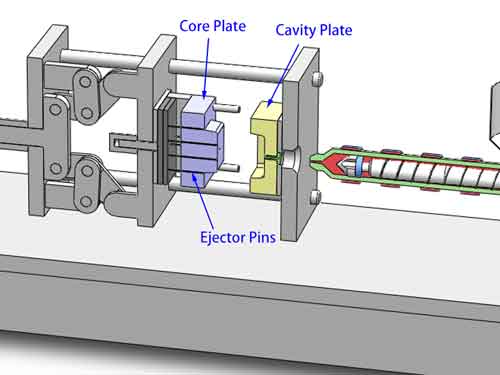

金型締め段階とは対照的に、下型は後方に移動し、上型から分離します。同時に、エジェクタピンと呼ばれる重要な部品が作動し、新しく形成された製品を下型から押し出します。.

エジェクタピンは、特に抜き勾配が小さく高さのある製品を扱う場合に、製品の確実な取り出しを保証する上で重要な役割を果たします。エジェクタピンがなければ、一部の製品は金型内に閉じ込められ、損傷せずに取り出すことは事実上不可能になる可能性があります。.

さらに、製品が上型に付着しないようにすることが極めて重要です。なぜなら、通常、上型には取り出し機構が備わっていないからです。適切な取り出しは、滑らかで効率的な生産プロセスを確保し、高品質なプラスチック部品の製造を可能にします。.

結論

要約すると、射出成形プロセスの理論は理解しやすいものです。しかし、高品質な製品を大量に一貫して生産するためには、射出成形プロセス内の多数のパラメータを精密に制御することが不可欠です。特に注意を払うべき重要な要素には、射出温度、圧力、保圧時間などが含まれます。.

このレベルの精度を達成するには、高度な設備だけでなく、豊富な経験を持つ熟練したエンジニアやオペレーターの専門知識と協力にも依存します。彼らの知識と献身は、射出成形プロセスの成功した実行と最高品質のプラスチック部品の生産を確保する上で欠かせません。.

コメントは受け付けていません。