目次

トグル射出成形金型の組立と手仕上げの重要性

射出成形の製造工程において、金型組立と手仕上げは、相当な時間と労力を要する重要な段階です。これらの工程は、細部への入念な注意、豊富な経験、精密な技術を必要とします。.

慎重かつ計画的なアプローチは、最適な金型品質を達成するために不可欠です。このレベルの精度を通じてのみ、高品質な金型を確保できます。.

マニュアルフィッティングとは何ですか?

手仕上げとは、加工後の個々の金型部品の寸法精度を手作業で調整する工程を指します。これにより、すべての金型部品が完全に嵌合し、正しく位置合わせされ、スライダー、リフター、エジェクタピンなどの可動部品に必要なクリアランスを確保できます。目的は、射出工程中にこれらの部品が精密に機能し、位置合わせされるよう微調整することです。.

マニュアルフィッティングにおける主要な検査箇所

手作業での組み立てを行う際、いくつかの重要な箇所を検査する必要があります:

1. パーティング面: 金型のパーティング面は平坦で、適切に位置合わせされていなければなりません。これらの面間の接触不良や隙間は、射出成形時にフラッシュを引き起こす可能性があります。平坦な面の完全な位置合わせは比較的容易ですが、三次元のパーティングラインではより複雑になることがあります。.

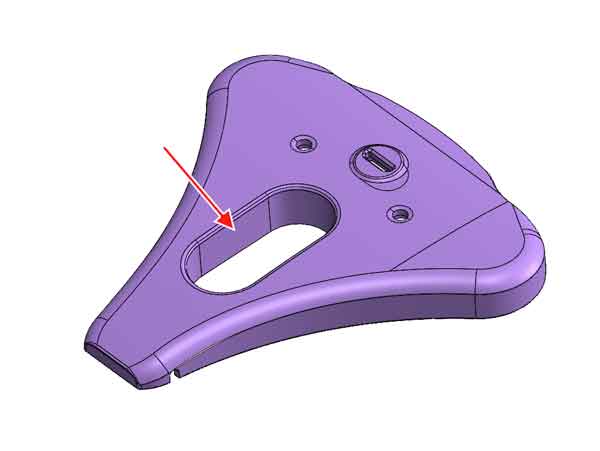

2. パンチスルー面: 成形品に開口部を作るパンチスルー面は、精密に嵌合しなければなりません。.

金型のコアとキャビティは、金型が閉じた際に均一な接触を確保するため、正しい高さで互いに接触する必要があります。ここでの位置ずれは、圧力の不均一やフラッシュの発生につながる可能性があります。.

3. スライダーとリフター: スライダーとリフターは、ガイドレールとの適切なクリアランス(通常0.01~0.05 mm、サイズに依存)が必要です。これらの部品はまた、金型コアと面一でなければならず、成形品のミスマッチラインや寸法不良を避けます。.

4. 鋭いエッジとバリ: CNC加工中に面取りを行うことはコストがかかる場合がありますが、グラインダーを使用して手作業でバリや鋭いエッジを除去し、スムーズな動作を確保し、金型組立時の損傷を回避するのが一般的な慣行です。.

5. 金型ベンティング: 適切なベンティングは、射出成形中に空気を逃がすために不可欠です。ベントは正しいサイズであることを確認するためにチェックする必要があります。大きすぎるベントはフラッシュを引き起こし、小さすぎるベントは空気を閉じ込め、欠陥の原因となる可能性があります。.

手作業での組み立て中にこれらの箇所に重点を置くことで、金型メーカーは射出成形金型の円滑な作動を確保し、生産中の不良を防止することができます。.

共通検査方法

加工された金型面の嵌合と位置合わせをチェックする最も一般的な方法は、赤または青のマーキングコンパウンド(「レッドダン」または「ブルーダン」と呼ばれる)の使用です。この技術は、ノギスやマイクロメーターなどの精密測定工具によって補完されることがよくあります。.

注:

レッドダン: 硬い質感で比較的粗く、広範囲の金型嵌合や重機械部品の位置合わせに適しています。より明確な接触点を示すことができます。

ブルーダン: 柔らかい質感で、精密な金型嵌合に理想的であり、軽い接触痕を明確に表示します。高精度の金型位置合わせチェックに適しています。.

加工および測定技術の継続的な進歩に伴い、三次元測定機(CMM)の使用がますます普及しています。CMMは測定対象部品の完全なプロファイルを提供でき、より正確で包括的な検査のために従来のレッドダン法に取って代わることがよくあります。.

赤丹検査方法

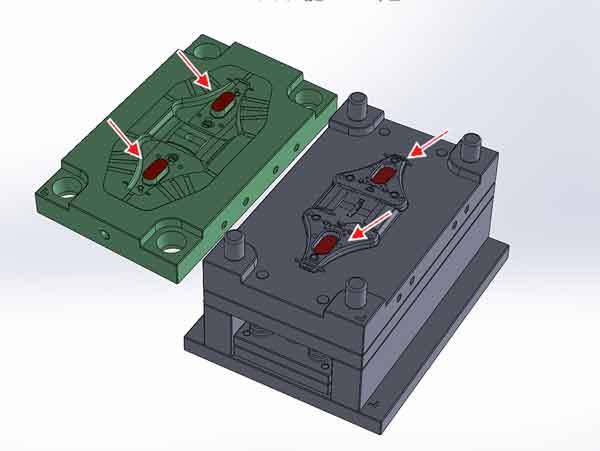

レッドダン(またはブルーダン)法は、金型表面の片側に、薄く均一なマーキングコンパウンドの層を塗布することを含みます。塗布が均一で厚さが一定であることを確認することが重要です。.

その後、金型の両側を合わせ、しっかりと押し付けて完全な接触を確保します。.

金型の両側を分離した後、反対側の金型表面へのレッドダンの転写を検査します。.

- 良好な嵌合:面が適切に合っている場合、レッドダンはもう一方の金型ハーフの対応する面に均一に転写され、均一で適切なフィットを示します。.

- 過度な嵌合:濃い色は面間のクリアランスが最小限であることを示し、非常にタイトなフィットを示唆します。.

- 大きな隙間:薄い色や不均一な色は、面間のギャップが大きいことを示唆します。レッドダンが転写されない場合、これは著しい不整合を示し、問題の領域は寸法や形状のさらなる調整が必要です。.

金型の両側を合わせたら、銅またはアルミニウムの棒を使用して金型を力強くハンマーで叩き、金型両側の密着した接触を確保することが重要です。これを怠ると、レッドダンの転写が全くない広い領域が生じ、検査が不完全で不正確な結果につながる可能性があります。.

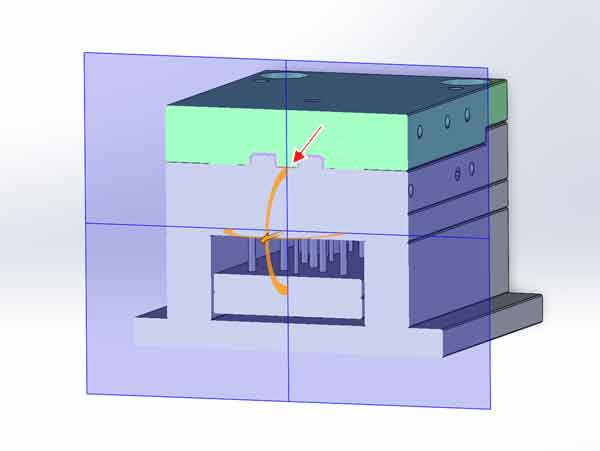

効率向上のため、金型スポッティングプレスの使用を強くお勧めします。この機械は金型面全体に均一な圧力を加え、手作業でのハンマリングよりもマーキングコンパウンドの転写を改善できます。さらに、作業員の身体的負担を軽減し、工程を迅速化します。大型金型の場合、クランプマシンの使用が不可欠です。その重量により、手作業での取り扱いは非現実的であり、正確な結果を得るには効果的ではありません。.

調整方法

射出成形金型部品の寸法を調整して必要な精度を達成するための方法はいくつかあります:

1. 研削盤

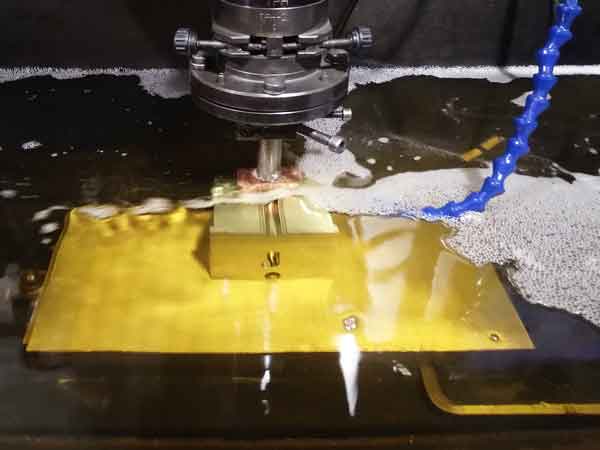

平面の高さを調整する最も一般的に使用される方法の一つは、研削盤です。この方法は速く、便利で、費用対効果が高く、金型部品の平面部分の微調整に理想的です。.

2. 手動微調整

曲面の場合、手動調整は通常、小さな局所的な修正に限定されます。特定の領域を仕上げるには、やすり、紙やすり、および電動グラインダー(回転工具やアングルグラインダーなど)などの工具が使用されます。この方法は、前述のRed Dan技術を使用して所望の寸法に近づけるため、段階的に行われることが多いです。ただし、手動での微調整は時間がかかるため、大規模な変更ではなく、小さな調整に最適です。.

回転工具を使用して余分な材料を除去し、サイズを調整します。.

3. CNCフライス加工とEDM再加工

より大きな調整が必要な場合、特に複雑な輪郭や大きな偏差のある表面に対しては、CNCフライス盤または放電加工(EDM)を使用して部品を再加工する必要があります。手作業による修正は、特に寸法精度の要求が高い金型では、大きな修正に対して十分に正確ではありません。さらに、高精度金型では、目に見える工具痕が許容されず、最終製品の品質と機能性を損なう可能性があるため、手作業でのやすりがけは推奨されません。.

これらの方法により、金型部品を効率的に調整しながら、最適な金型性能に必要な高い精度レベルを維持することができます。各方法には特定の使用事例があり、手作業の方法は微調整に適し、より高度な機械加工は大きな修正に必要です。.

スライダーとリフターの検査

手作業での組み立て工程中、スライダーとリフターの検査と調整は重要な作業です。それらの寸法精度と幾何学的精度を確保し、ガイドレールとの適切なクリアランスを維持することが重要です。.

不適切なフィッティングは、製造されるプラスチック部品の精度に影響を与え、金型稼働中にこれらの部品の摩耗を加速させる可能性があります。

触診検査

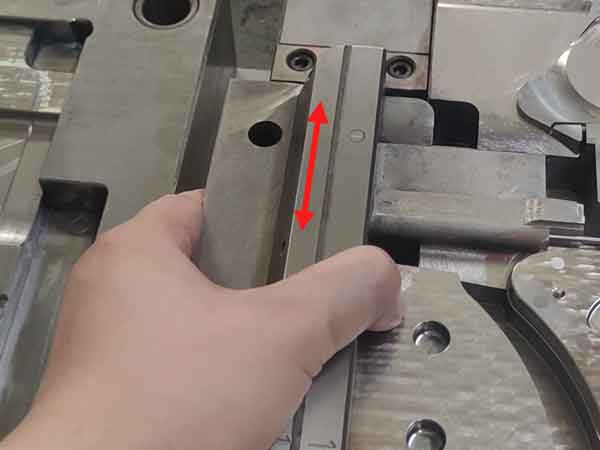

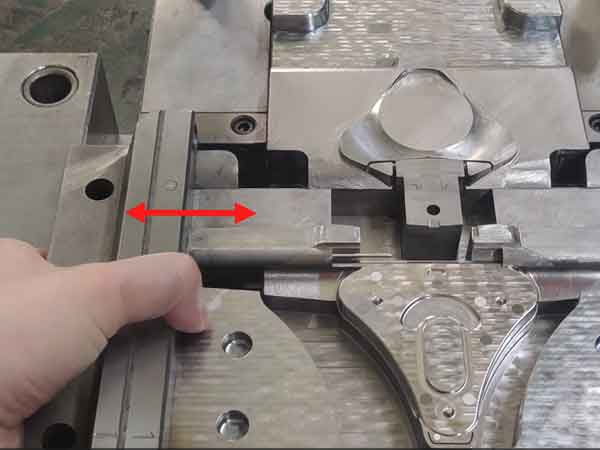

スライダーとリフターの嵌合とクリアランスを評価する一般的に使用される方法の一つは、触覚検査です。これには、手作業でスライダー(およびリフター)を動かすことが含まれます:

- 横方向移動:スライダーを左右に動かす際、目立ったガタや緩みがあってはならない。.

- 前進および後退運動:スライダーは適切な抵抗で動くべきであり、きつすぎず緩すぎない。.

嵌合がきつすぎる場合や部品が全く嵌らない場合は、材料を除去して寸法をわずかに減らすことができます。しかし、嵌合が緩すぎる場合、唯一の解決策は、正しいサイズと公差を達成するためにスライダーまたはリフターを作り直すことです。したがって、調整工程では、材料の過剰な除去を避けるために細心の注意を払う必要があります。.

スライダーとリフターの嵌合に必要な精度を考慮すると、この工程は経験豊富で強力なスキルを持つ技術者を必要とします。手作業による金型組み立ての精度と効率は、すべての部品が意図通りに整列し機能することを確保するために、彼らの専門知識に大きく依存しています。.

金型嵌合タイムライン

精度のために金型寸法を手作業で調整する工程は、労力と時間を要するため、金型製造サイクルの全体のかなりの部分を占めています。.

- 単純製品:平坦なパーティング面のみをフィッティングする必要がある製品の場合、プロセスは比較的迅速で、通常約1~2日かかります。.

- 打ち抜き表面:金型にパンチスルー面が含まれる場合、フィッティングプロセスはより複雑になり、通常完了までに2~3日かかります。.

- スライダーとリフター:金型に多数のスライダーやリフターがある場合、必要な時間は大幅に増加します。これらのコンポーネントの数と複雑さに応じて、フィッティングプロセスには3日から10日かかることがあります。.

要約すると、金型組み立てのタイムラインは、関与するスライダーとリフターの数量と複雑さに大きく依存します。金型の全体サイズとその構造的複雑さも、組み立て工程にどれだけ時間がかかるかを決定する上で役割を果たします。.

概要

結論として、金型の組立とフィッティングは、射出成形金型製造プロセス全体において重要な段階です。これらは、製造サイクルの期間に大きく影響し、金型の品質を確保するために不可欠です。.

ご質問がございましたら、お気軽にお問い合わせいただくか、以下にコメントを残してください。できる限り回答を提供いたします。.