目次

トグル射出成形DFM(製造のための設計)レポートとは?

射出成形品のDFM(Design for Manufacturing)レポートは、射出成形品の設計を評価するために特別に設計された、綿密に設計された評価ツールです。このレポートの主な目的は、製品設計が射出成形プロセスに適しているだけでなく、製造コストと複雑さを軽減するために最適化されていることを確認することです。.

プロジェクトのクライアントと金型メーカーの架け橋となり、設計コンセプトをイメージに可視化することでコミュニケーションを効果的に促進し、製品の品質と生産効率を高めます。つまり、DFMレポートは射出成形製品設計の効率性と実現可能性を確保するための分析ツールなのです。.

さらに、要求の高いアプリケーションでは、モールドフロー解析がもう一つの重要なステップとなります。DFM解析の一部と考えられがちですが、必ずしも必要ではありません。モールドフロー解析は、設計者が金型内での材料の挙動を理解し、設計と製造プロセスの両方を最適化するのに役立ちます。.

本稿では、DFMレポートのコンセプトと重要性を、具体的な事例を交えて分かりやすく紹介する。その目的は、DFMレポートが設計と製造の最適なマッチングを実現し、効率改善、コスト削減、製品性能の向上につながることを示すことです。.

射出成形DFMレポートの役割

射出成形品のDFM(Design for Manufacturing)レポートは、製品開発と製造プロセスにおいて重要な役割を果たします。その主な機能は次のようにまとめられます:

製品設計の確認と最適化: DFMレポートは、製造工程における設計の実現可能性を分析し、製品設計が製造要件を満たしていることを確認します。また、製品設計の最適化の可能性を探り、最終製品の品質と一貫性を大幅に向上させます。.

金型設計計画の最適化:DFM分析では、さまざまな金型設計の選択肢を検討し、品質とコスト効率の面で最良の選択がなされるようにします。.

製品開発サイクルの短縮:DFM解析は、生産前に設計上の問題を特定するのに役立ち、生産段階での時間のかかる再設計や再作業を回避し、製品の市場投入までの時間を短縮します。.

設計と製造の間のコラボレーションを強化する: DFMレポートは、設計者と製造チームの間のコミュニケーションとコラボレーションを促進します。.

金型メーカーの能力を評価する:すべての金型メーカーが、製品や金型製造における潜在的な問題やリスクに精通しているわけではありません。DFMレポートの質は、専門知識とスキルのさまざまなレベルを表すことができます。そのため、DFMは金型メーカーの能力を評価する良い方法となります。.

DFMレポートの典型的な内容

射出成形品の標準的なDFM(製造性設計)報告書には、通常以下の要素が含まれる:

ゲートの種類と位置

エジェクターピンの種類と位置

パーティングラインの位置

リフターとスライダーの位置<brリフターとスライダーの位置

壁厚とリブ厚の解析

ドラフト角の解析

部品設計の最適化の可能性

以下のセクションでは、射出成形品の設計におけるこれらの要素の適用と重要性を説明するために、実践的な例を補足しながら、それぞれの要素について詳しく説明します。このアプローチにより、読者はDFMレポートの価値をより深く理解し、これらの解析が製品設計と製造プロセスの効率を高めるためにどのように活用できるかを理解することができます。.

ゲートの種類と位置

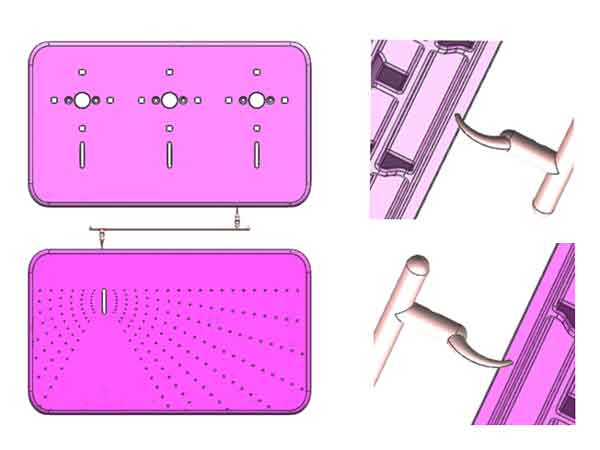

このセクションでは、材料が金型に入る経路と位置を明確にし、射出成形品の全体的な品質と成形効果に重要な役割を果たします。.

適切なゲート設計は、反り、溶接線、ゲートの傷などの一般的な欠陥を避けるために非常に重要です。

注:

- このケースでは、ゲートを金型の中央ではなく、角に近い側面に配置しました。中央にゲートがあると両側に反りが発生しやすく、平坦度に影響するからだ。.

- さらに、バナナゲートを採用し、ゲートの傷跡を底面に配置することで、組み立て時に傷跡を隠し、手作業によるトリミングの必要性を減らしました。このデザイン・アプローチは、製品の美しさと製造効率の両方を考慮しています。.

バナナ・ゲートを選んだ理由</strong

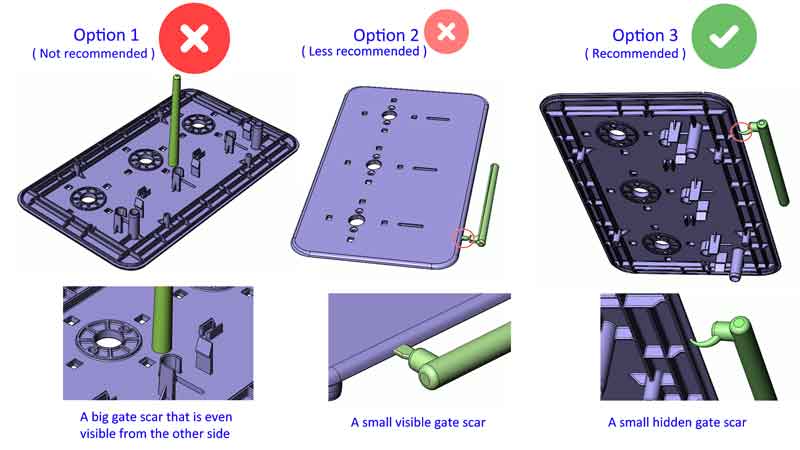

バナナゲートが選ばれた理由をさらに説明するために、次の図に示す3つの射出成形設計オプションの比較を見てみよう:

注:

オプション1 - ダイレクト・ゲート/スプルー・ゲート・オプション:この基本設計タイプには重大な欠点があります。それは、製品の中央に大きなゲートの傷跡が残ることで、これは反対側からも見えることがあり、一般に「ゲート・ブラッシュ」と呼ばれます。この美観上の問題から、製品に外観上の要求がない限り、このオプションは一般に推奨されません。.

オプション2 - サイドゲート/エッジゲートオプション:このデザインはより実現可能だが、まだ欠点がある。ゲートの傷跡はダイレクト・ゲートに比べて小さいが、製品のエッジに小さな傷跡が残る。これらは組み立て後に見えることがあり、この設計を理想的なものにはしていません。.

オプション3 - バナナゲートオプション:このデザインは、組み立て後にゲートの傷跡を効果的に隠すため、一般的に推奨されるアプローチです。しかし、ゲートを壊して部品を排出することは、バナナゲートではやや困難であり、また、より高い流動抵抗があることに注意することが重要です。.

スプルーが金型の中心に位置することを考えると、オプション2とオプション3は、一般的に過度に長いランナーを避けるために2キャビティセットアップに適しています。しかし、コスト削減のために1キャビティセットアップが好まれる大型製品では、ゲートが製品の片側にあることによる長いランナーの問題に対処するために、ホットランナーシステムが必要になる場合があります。.

エジェクターピンの種類と位置

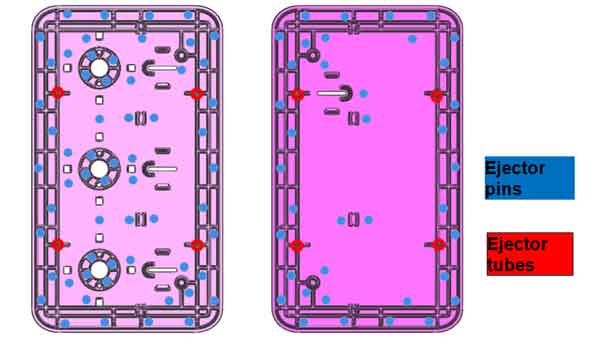

エジェクターピンは、成形品を金型からスムーズに離型させるために重要な役割を果たします。その種類と正確な位置の選択は、製品の完全性と表面品質に大きく影響します。.

- 設計段階での重要な検討事項は エジェクターピンの跡が製品表面に認められるかどうか。.

- 製品が金型からスムーズに排出されるようにすることが重要です。 エジェクターピンの跡が白くなるなど、美観を損ねるようなダメージを与えることなく。.

エジェクターピンの適切な配置は、脱型工程で製品の完全性と外観を維持するために不可欠です。.

注:

- リブやボス(垂直の壁を持つあらゆる特徴)はエジェクト抵抗を生むので、エジェクトピンは抵抗のバランスをとるためにこれらの特徴の近くに設計される。これにより、表面の歪みを避けることができる(平面を保つことができる)。.

- リブの数が多ければ多いほど、リブ抵抗力のバランスをとるために、より多くのエジェクターピンを割り当てる必要がある。.

- エジェクター・チューブ(エジェクター・ピンに似ているが内部は空洞)は、穴の開いたボスに配置される。.

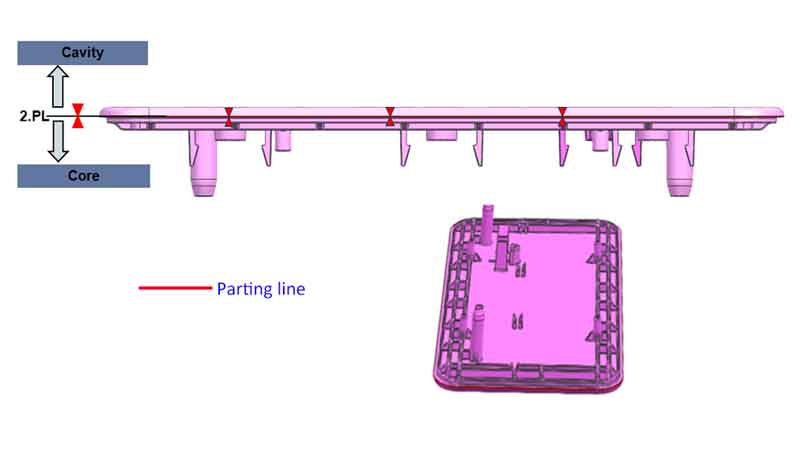

パーティングラインの配置

パーティングラインは、射出成形金型の半分が合わさる重要な接合部であり、特にラインマークが形成される可能性があるため、製品の外観に大きく影響します。長期間の使用と金型の摩耗により、これらのラインマークはより顕著になる可能性があります。したがって、パーティングラインを製品の外観に最小限の影響しか与えない場所に配置することをお勧めします。

さらに、パーティングラインは金型が閉じる部分なので、製品の寸法精度にも影響します。寸法精度への具体的な影響については、射出成形公差ガイドラインのタイプA寸法の項を参照してください。

例1。

注:

このパネルのような部品の場合、パーティングラインの位置を選ぶのは比較的簡単で直接的だ。段差のある平らな面の位置を選ぶと、ラインマークの発生を避けることができ、金型の摩耗の影響も受けにくい。.

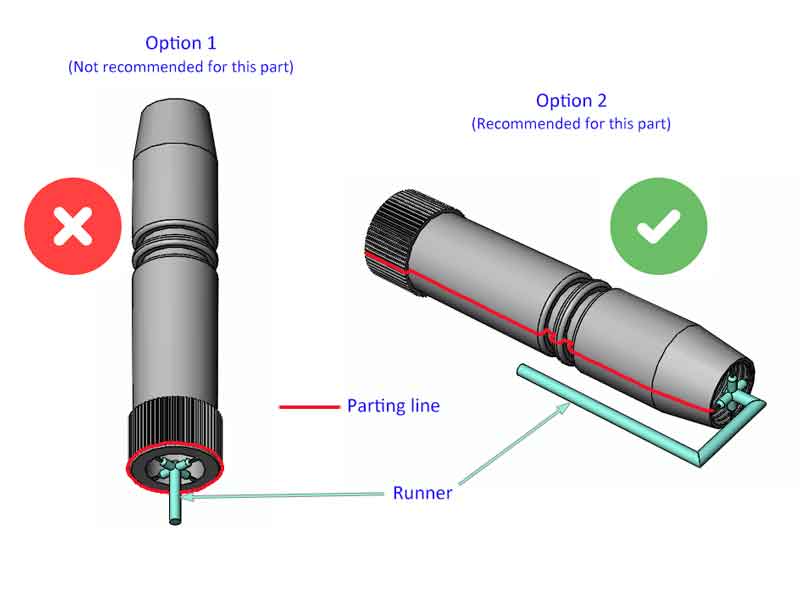

例2。

注:

この部品の場合、パーティングラインの設計はやや複雑です。通常、チューブ形状のプラスチック部品では、標準的なアプローチ(オプション1)でパーティングラインを一方の端面に配置します。しかし、この部品の長さ(非常に背の高い金型が必要)と、外径の抜き勾配を最小またはゼロに保つ必要性(抜き勾配があると一端のサイズが顕著に変化するため)を考えると、金型内で水平に配置するのがより適切な選択肢となり、その結果、選択肢2が有利になります。.

チューブが楕円形になったり曲がったりするのを防ぐため、スポークゲートが端面に設計されている。オプション2の欠点は、ランナーが延長されるため、材料が無駄になり、コールドスラッグが発生する可能性があることである。これを軽減するために、ホット・ランナー設計を採用することは、長いランナーに関連する問題を相殺する、有益な解決策となりうる。.

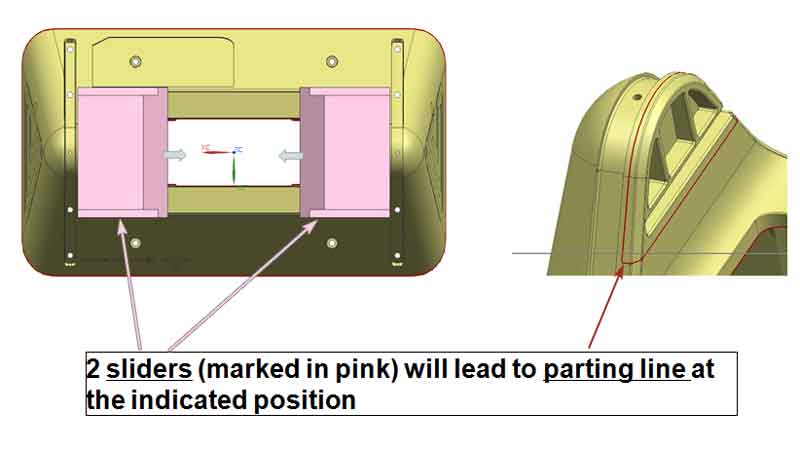

リフターとスライダーの配置

アンダーカットを特徴とするプラスチック部品を扱う場合、リフターやスライダーのような横方向のスライド機構の使用は不可欠です。DFMレポートでは、それらの位置関係を特に強調する必要があります。.

パーティングラインと同様に、可動部品であるリフターとスライダーは、製品にラインマークを作る可能性があります。製品の外観と機能性の観点から、それらの配置が許容範囲内であることを確認することが極めて重要です。.

さらに、これらの部品は部品の寸法精度にも影響を及ぼし、パーティングラインと同様の影響を与える。.

注:

上の画像の例から、スライダーによって作られたラインマークがどこに現れるかは明らかだ。しかし、これらのラインマークは非常に微妙にすることができ、ほとんど目立たなくすることができます。.

しかし、製品が大量に生産される場合、金型の摩耗によってこれらの跡が徐々に目立つようになる。したがって、この問題を考慮する必要がある。.

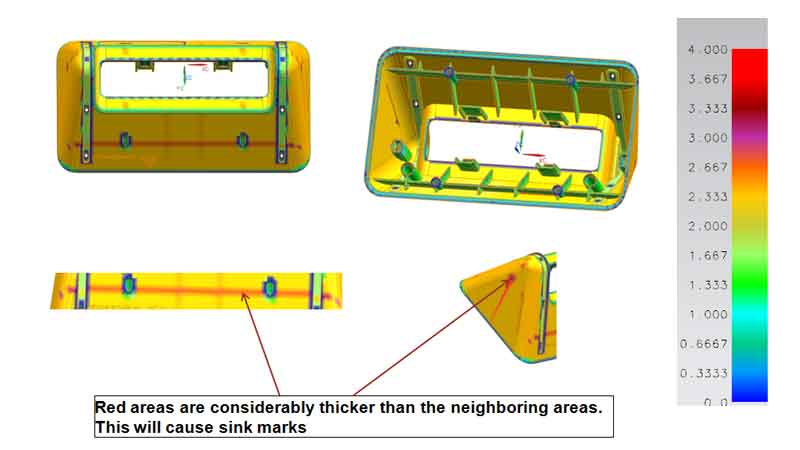

肉厚とリブ厚の分析

壁やリブの厚みは射出成形品に大きな影響を与える:

- 不均一な肉厚や不適切な肉厚は、反りや不均一な収縮、製造工程での応力集中といった問題を引き起こす可能性がある。.

- 適切な肉厚は、製品の構造強度を確保すると同時に、金型内での均一な材料の流れと冷却を保証し、欠陥を防ぐために極めて重要である。.

- リブ厚の設計は、製品の全体的な強度と安定性を維持し、材料の使用と生産効率を最適化するために、主要な肉厚と調和させる必要がある。.

注:

この例のように、リブは傾斜面にあるため、どうしても肉厚の厚い部分ができてしまう。この肉厚ムラがヒケの原因となる。.

生産時に射出圧力と保持時間を上げることでこれを補正することは可能だが、その後の生産で確認されたように、ある程度のヒケは残る。.

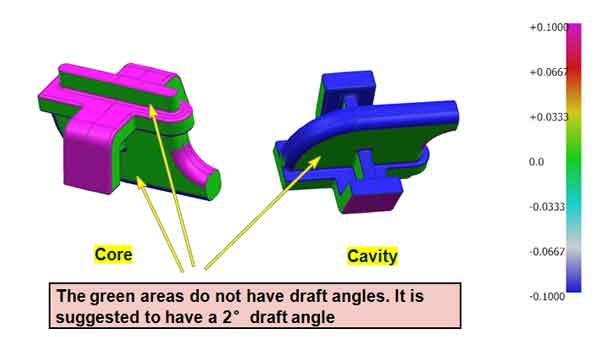

ドラフトアングル分析

抜き勾配は射出成形品の設計において重要な要素であり、主に離型工程に影響を与えます。適切な抜き勾配があれば、製造後、製品をスムーズかつ完全に金型から離型させることができ、表面の損傷や変形を最小限に抑えることができます。.

抜き勾配が正しく設定されないと、製品が金型に張り付き、生産が困難になったり、破損の危険性が高まったりします。したがって、正しい抜き勾配を設計することは、製品の品質を確保し、生産効率を高めるために不可欠です。.

最近の設計ソフトの多くには、ドラフト角度の解析機能があり、様々な部分のドラフト角度を色や数字で表示し、簡単に視覚化することができます。.

注:

画像の例から、緑色の部分(抜き勾配のない部分)にある程度の高さがあれば、そこに抜き勾配をつけることが不可欠であることがわかる。しかし、緑色の部分の高さが非常に低い場合は、無視することができる。.

部品設計の最適化の可能性

DFMレポートの結論として、前述の分析に基づき、特に肉厚と抜き勾配の調整に関して、製品設計に焦点を当てた改善提案が提供される。.

さらに、製品ユーザーは、報告書に記載された金型設計案に基づいて、ゲート設計、エジェクターピンのレイアウト、パーティングラインの設定の実現可能性を評価することが求められる。このプロセスは、設計全体が生産要件と品質基準を満たすことを保証し、効果的かつ効率的な生産ワークフローを促進することを目的としています。.

モールドフロー解析(MFA)

金型流動解析は、プラスチック射出成形プロセスをシミュレートし、最適化するための重要なツールです。金型内のプラスチックの流動、冷却、凝固をモデル化することで、ガストラップ、反り、応力集中、充填不足などの潜在的な生産上の問題を特定するのに役立ちます。.

この分析により、実際の生産前に金型設計と射出パラメーターを最適化することができ、製品の品質を確保し、生産効率を高めることができます。金型流動解析は、試作回数を減らし、製品開発サイクルを短縮し、生産コストを削減するために重要です。.

しかし、金型流動解析には追加コストもかかる。すべての製品、特に構造が単純な製品に必要というわけではない。モールドフロー解析を実施するかどうかは、製品の複雑さ、生産規模、費用対効果などを考慮し、具体的な状況に基づいて決定すべきである。.

一般的に、金型流動解析報告書には以下の内容が含まれる。

次に、部品に発生する可能性のある射出成形の欠陥に関する報告書の内容を説明する。.

一般的な部品情報(部品の重量とサイズ、特定のグレードで使用する材料)

推奨される処理(圧力、温度などの成形パラメータ)

充填時間(これは充填プロセスのアニメーションを含みます)。

充填コンター(地理的なコンターマップのように見えます).

V/P切り替え時の圧力(容積制御から圧力制御への切り替えを意味します).

充填終了時の圧力.

フローフロント温度.

充填終了時のバルク温度.

エアトラップ(気泡の発生傾向).

ウェルドライン.

排出時の容積収縮率。

シンク指数(ヒケの発生傾向).

冷却終了時の温度部。

たわみ(反り、曲がり、歪みの発生傾向).

結論と提案。.

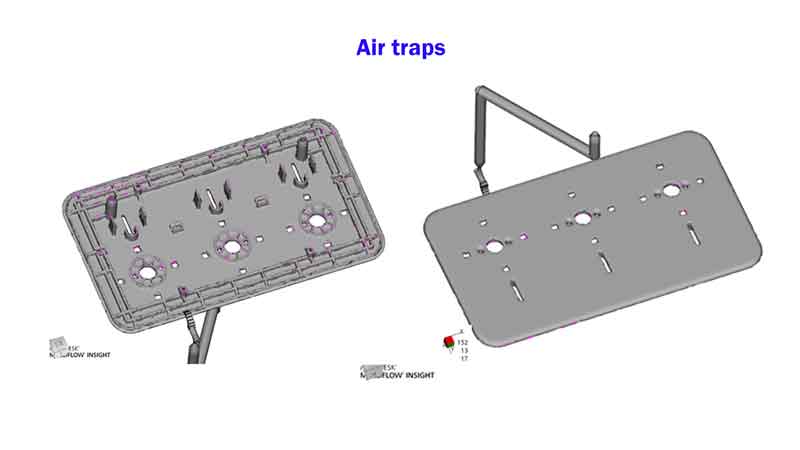

エア・トラップ

エアトラップとは、射出成形の過程で金型内に空気が閉じ込められる部分のことです。このエアートラップは、空洞や不完全な充填など、最終製品の欠陥につながる可能性があります。.

注:

この例では、この部品はエアトラップの傾向が低く、生産に適していることがわかる。.

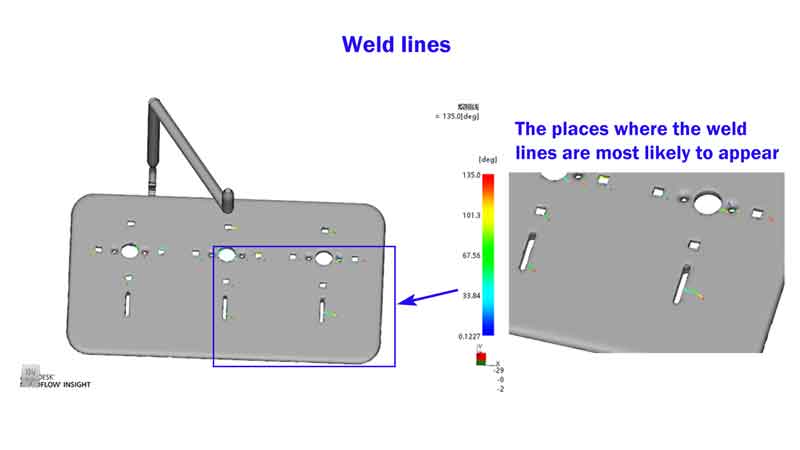

溶接ライン

ウェルドラインは、成形品において、2つ以上の溶融プラスチックの流れが収束する可能性のある場所を示します。この収束により、ウェルドラインとして知られる線や継ぎ目ができることがあります。このウェルドラインは、周囲の材料よりも弱く美観に劣る可能性があり、部品の構造的完全性や外観に影響を及ぼす可能性があります。.

注:

この部品は溶接線ができやすい。材料の色と光沢を適切に選択しないと、表面に目に見える融合線が現れます。.

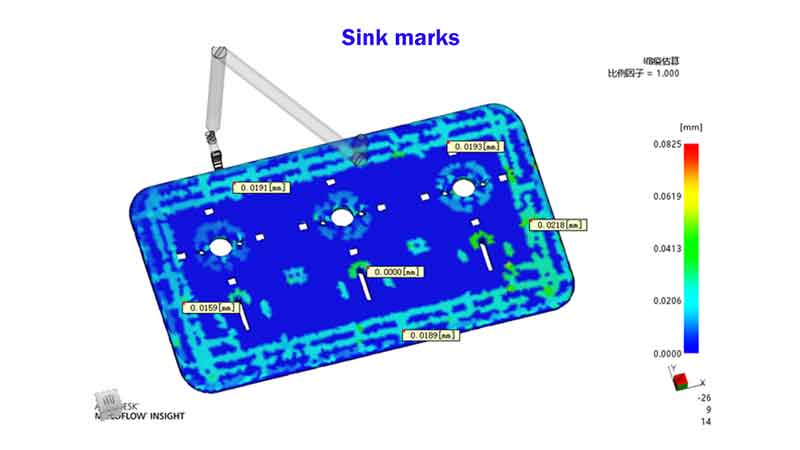

シンク指数

このレポートの「ヒケ指数」は、成形品にヒケが発生する可能性を数値化したものです。このヒケは一般的に、材料が冷えるにつれて収縮し、表面に窪みや凹みが生じる厚みのある部分に発生します。.

注:

画像に描かれている例に基づくと、予測される沈下量は≦0.0218mmである。これは、肉厚とリブ厚がうまく設計されており、ヒケの跡が許容範囲内に収まっていることを示しています。

さらに、見た目の美しさを追求するために、さまざまな表面仕上げに適したシンクの量をご紹介します:

- テクスチャー表面:≤0.10mm

- 塗装面の場合:≤0.05mm

- メッキ表面の場合:≤0.03mm

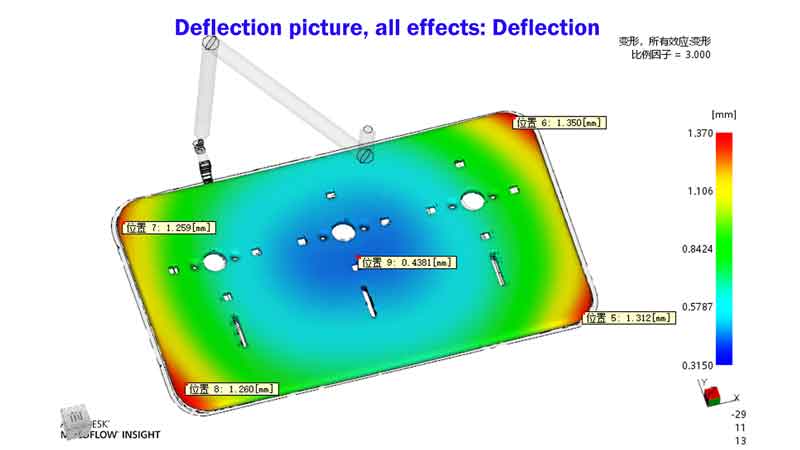

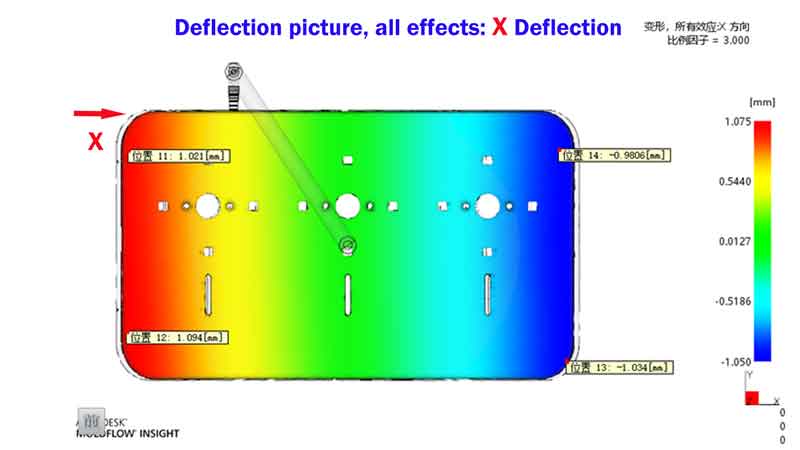

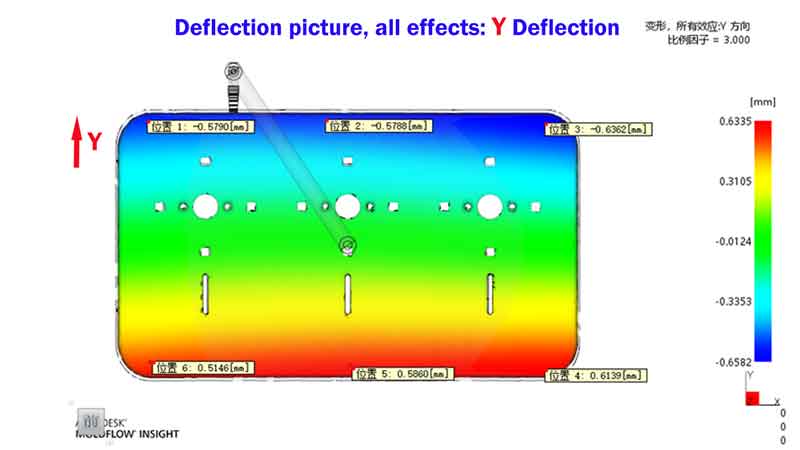

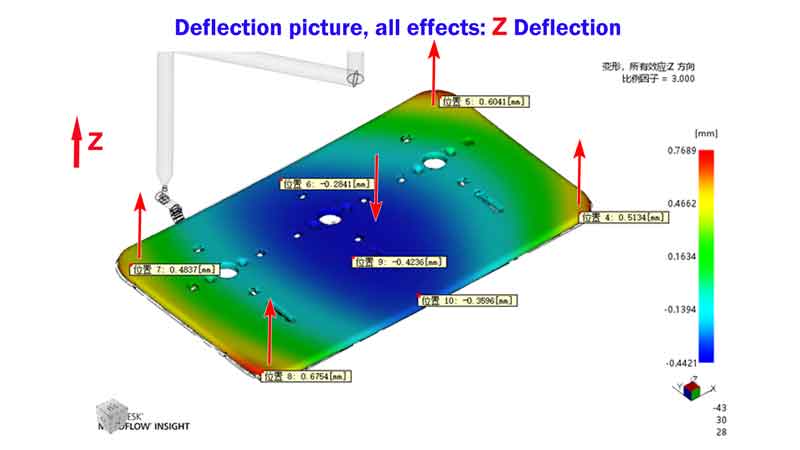

偏向

たわみとは、成形品が反ったり曲がったりする可能性のことです。通常、冷却ムラ、材料の収縮、成形工程での内部応力などによって、成形品がどの程度変形するかを予測します。

注:

この例では、部品の反り変形を意味するZ方向のたわみに焦点を当てるべきである。しかし、経験上、このようなパネルの反りは、パッキング圧力と時間を増加させることによって最小限に抑えることができる。.

多くの金型流動解析ソフトウェアツールは、部品の反りの程度を予測する上で必ずしも正確ではないことに注意することが重要である。効果的な分析を行うには、やはり経験に頼ることが重要です。.

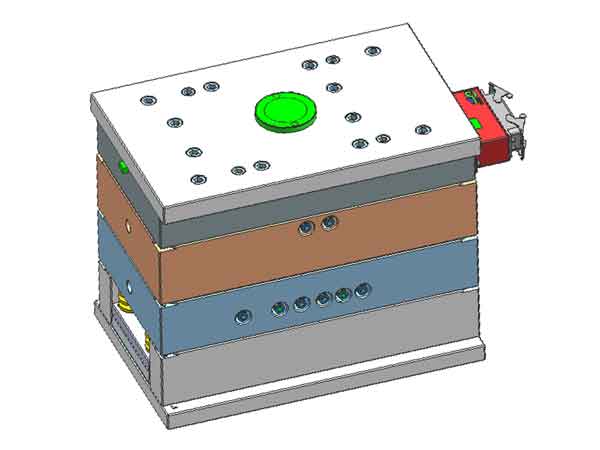

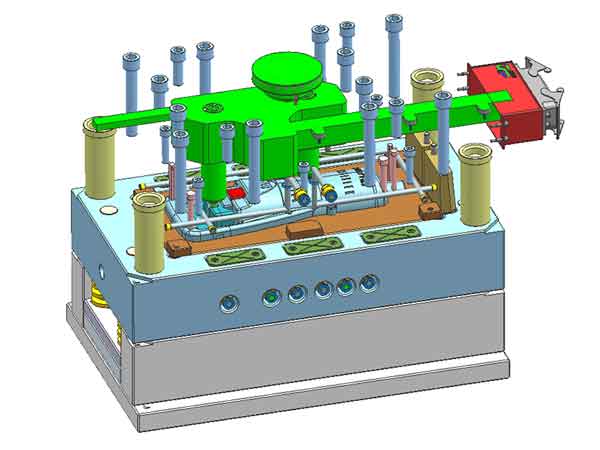

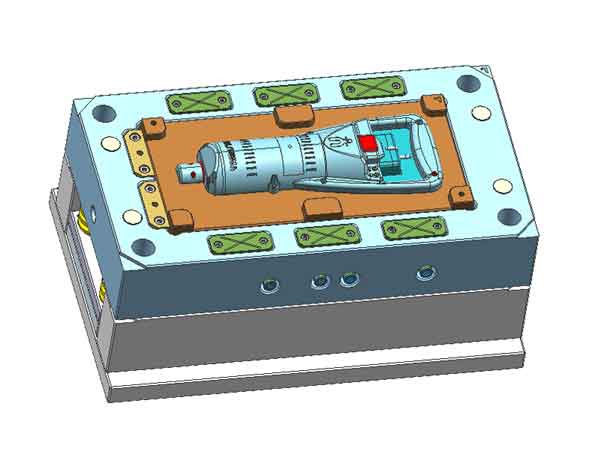

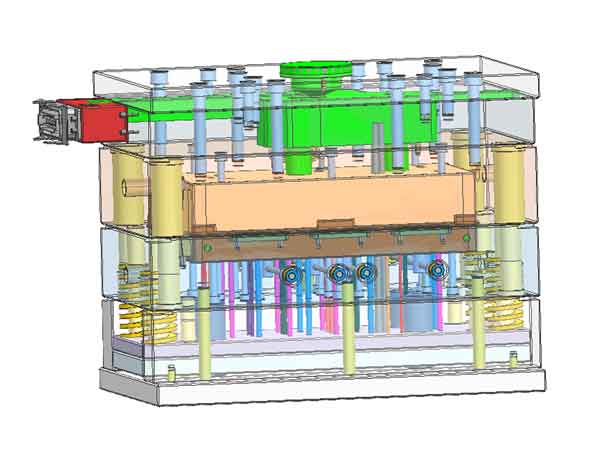

金型図面

DFMの目的は、金型の複雑な詳細を掘り下げることではなく、最も重要な情報を簡潔に提示することであることにご留意ください。このアプローチは、報告書作成の時間を節約しながら、重要な側面に集中するのに役立ちます。.

金型の全体像を見るには、金型図面を要求することをお勧めします。.

金型図面は、将来の修理の必要性のために特に貴重です。この図面には、金型部品のCNC加工に必要なすべての寸法データが含まれています。.

結論

結論として、上記の分析ステップを通じて、潜在的なリスクをほぼ予測することができ、既存の問題の特定と改善が可能になる。また、このプロセスにより、生産前に基本的な設計計画を確立することができ、その後の作業がより組織的かつ体系的になる。.

しかし、3D設計ソフトによる解析が完全に正確なものではないことに注意する必要がある。.