射出成形の世界では、一般的な慣行は、製品の肉厚を薄く均一に保つことです。しかし、最大肉厚が必要なシナリオもあり、従来の限界を超えて境界を押し広げます。本記事では、より厚い肉厚を持つ射出成形部品を作成する方法と、そのプロセスで対処すべき課題や考慮事項について掘り下げます。.

目次

トグル射出成形部品が厚すぎてはいけない理由

射出成形部品が厚すぎると、一連の問題を引き起こす可能性があるため、最大肉厚制限が存在します。肉厚が過剰な射出成形部品の主な問題点は以下の通りです:

- 不均一な冷却と収縮:厚い部分は薄い肉厚よりも冷却が遅く、不均一な冷却を引き起こします。これにより、局所的な収縮(シンクマーク)や反りが生じ、製品の割れや変形につながる可能性があります。.

- 内部応力増加:冷却中、厚い肉厚内部の材料は冷却速度が遅いため、より高い内部応力が発生し、製品の構造的完全性と性能に影響を与える可能性があります。.

- 製品寿命短縮:内部応力と材料特性の不均一さにより、過度に厚い射出成形部品は耐久性が低く、寿命が短くなる可能性があります。.

- 充填不足:射出成形中、厚い部分は完全に充填されず、真空ボイドや気泡が生じる可能性があります。.

射出成形における最大肉厚制限は、主に製品品質、構造的完全性、および生産効率を確保するために設けられています。これらの要素は設計段階で考慮され、材料および設計ガイドラインに従うことで、最終製品の品質と性能を保証します。.

厚肉壁が必要な状況

1. 構造強度と剛性の向上:特定のシナリオでは、構造強度と剛性の向上に対する要求により、射出成形部品でより厚い肉厚を使用する必要があります。これは、部品が高い応力や荷重にさらされる用途で特に重要であり、完全性と機能性を維持するために追加の材料が必要です。.

2. 近接する特徴を持つ設計上の制約:ボス(位置合わせや取り付けに使用される隆起した特徴)や壁などの設計要素が互いに非常に近接している状況があります。そのような場合、これらの領域を中空化することは非現実的または不可能になります。結果として生じる設計上の制約により、部品の構造的完全性を維持しながら、これらの密接に配置された特徴を収容するために、より厚い肉厚が必要になります。.

3. 材料質量と慣性の追加:特定の用途では、部品の質量と慣性を増加させることが望ましい場合があります。これは、部品をより厚い肉厚で設計することで達成できます。追加された質量は、安定性や運動量のために余分な重量が必要な用途、例えば特定の機械部品や自動車部品などで有益です。.

4. 断熱性の向上:一部の製品、特に温度交換を維持または制限する必要がある製品では、断熱性を向上させるためにより厚い肉厚が必要です。これは、保温容器、電子機器の筐体、または冷暖房システムの部品などで一般的に見られ、壁の厚さが製品や部品を外部の温度変動から断熱する上で重要な役割を果たします。.

肉厚増加に伴うコストへの影響

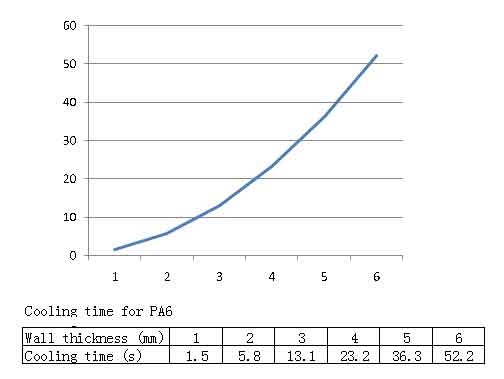

より厚い肉厚は、射出成形サイクル中に長い冷却時間を意味します。冷却時間は、二次関係(y = K * x^2)に従い、肉厚の二乗にほぼ比例します。例えば、PA6材料で8mmの肉厚の場合、射出成形サイクル全体は約93秒で、冷却には約70秒かかります。したがって、肉厚を増やすことは、より高い生産コストを伴います。.

射出成形における冷却時間は多くの要因に影響されるため、計算式は非常に複雑です。上記グラフのデータは、肉厚と冷却時間の関係を大まかに反映しているに過ぎません。しかし、冷却時間が肉厚のほぼ二乗に比例して増加することを示しており、これは射出成形コストに大きな影響を与えます。.

厚肉プラスチック製品の成形方法:

1. 専用の射出成形機を使用する

PC(ポリカーボネート)などの一部の材料は、厚さ約30mmまでのレンズなど、厚肉製品に自然に適しています。この厚さにもかかわらず、著しい収縮変形を示さず、光学性能を維持します。.

主な課題は、気泡や射出ラインなどの欠陥を防止し、冷却後の過剰な内部応力を回避することです。.

内部応力を最小限に抑えるために、高射出速度と均一な圧力・温度を確保するには、専用の射出成形機とスクリューが必要です。.

2. 材料変更

部品の肉厚に対する主な制限は、物理的な充填です。プラスチックに炭酸カルシウムやタルクを添加すると、材料の収縮を低減できます。これらの添加剤は収縮せず、一部のプラスチックの構造状態を変化させることができます。ガラス繊維補強は一部のプラスチックの結晶性を変化させ、収縮率を大幅に低下させます。ただし、これらの成分の添加は複雑であり、材料の光沢を変化させ、強度を低下させ、脆さを増す可能性があります。食品グレードプラスチックなどの一部の用途では、ほとんどの添加剤は許可されません。.

3. オーバーモールディング

同じ種類のプラスチックはオーバーモールドできるため、これは大きな生産柔軟性を提供します。まず、基材として小さな部品を製造し、オーバーモールドを行って基材を包むことで、製品の肉厚を大幅に増加させることができます。

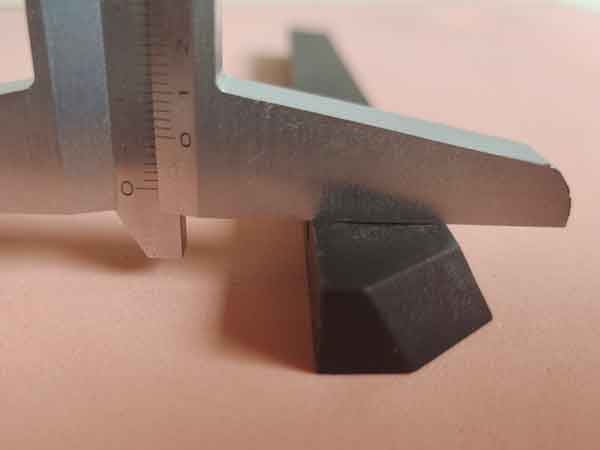

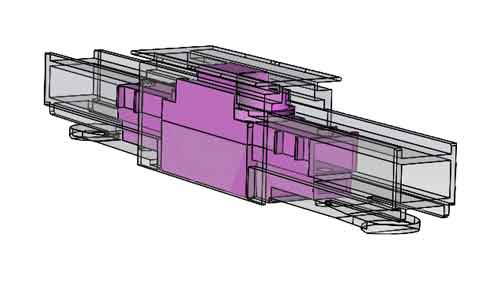

これは、重負荷に耐えるように設計されたプラスチックコネクタで、肉厚の増加が必要です。しかし、単一の射出成形工程では、8mmの肉厚が限界であり、既に著しいシンクマークが現れ、成形時間は約1分40秒に近づいています。それでも、この8mmの厚さでは必要な強度基準を満たしていません。.

現在、オーバーモールド方式を採用することで、肉厚を15mm以上に増加させることができ、製品の平坦性はほぼ要求を満たしています。.

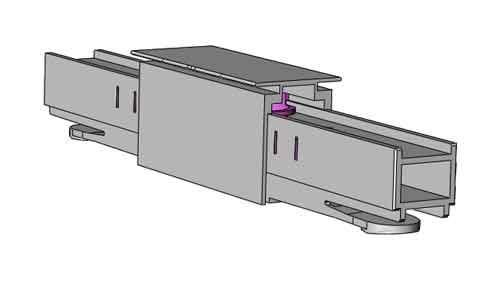

以下のアニメーションは、基材がオーバーモールド内に封入されるように設計されていることを示しています。これにより、部品の負荷領域の強度が大幅に向上します。.

オーバーモールド方式の使用は、最も直接的な解決策と言えます。射出成形機の制限や前述の改質材料の短所に制約されにくい一方で、コストは高くなります。.

これには2つの金型が必要です:1つは基材用、もう1つはオーバーモールド用です。このプロセスは時間がかかり、労力もかかります。

さらに、オーバーモールド層の数を増やす(例:二重または三重のオーバーモールド)ことで、壁をさらに厚くすることができ、固体プラスチック製品を製造することさえ可能です。これは稀でコストがかかりますが、情報提供の目的で言及する価値のある可能性です。

結論

結論として、射出成形は一般的に薄く均一な肉厚を好みますが、特定の用途では厚い肉厚が必要となります。不均一な冷却、内部応力の増加、潜在的な欠陥といった課題を克服するには、機械性能の向上、材料の改質、オーバーモールドの採用などの高度な技術が必要です。本記事では、厚肉部品の製造は複雑ではあるものの、慎重な計画と実行により、これらの特殊製品において品質と機能性を達成することが可能であることを強調しています。.