Table des matières

ToggleComprendre le point de fusion des plastiques

Le point de fusion des matières plastiques correspond à la plage de températures à laquelle les matières plastiques passent d'un état solide à un état liquide fluide. À ce stade, les matières plastiques se ramollissent et deviennent souples, ce qui les rend aptes à divers processus de moulage et de mise en forme.

Thermoplastiques et thermodurcissables

Les matières plastiques peuvent être classées en deux catégories principales : Les thermoplastiques et les thermosets.

<Les thermoplastiques se ramollissent lorsqu'ils sont chauffés et durcissent lorsqu'ils sont refroidis, un processus réversible qui permet de chauffer et de refroidir à plusieurs reprises sans altérer les propriétés du matériau.

<Les thermosets, en revanche, subissent une réaction chimique lors du chauffage initial, ce qui donne une structure de réseau permanente, qui ne fond pas. Même lors d'un chauffage ultérieur, ils ne se ramollissent pas.

Ainsi, dans nos discussions ultérieures sur les points de fusion, les matières plastiques que nous mentionnerons seront toutes des thermoplastiques.

Important pour le moulage par injection, l'extrusion et la formation

Le processus de ramollissement et de fusion des matières plastiques est crucial dans la transformation des matières plastiques.

- Pendant moulage par injection, Le contrôle précis de la température de fusion permet au plastique d'occuper entièrement le moule et d'obtenir la forme souhaitée.

- Le extrusion tire parti de la fluidité des matières plastiques chauffées pour produire des tuyaux et des profilés à l'aide de moules spécifiques.

- Le la formation de films ou de feuilles dépend également de la capacité du plastique à se déformer plastiquement aux températures appropriées.

Par conséquent, pour les concepteurs et les transformateurs, il est essentiel de comprendre la température de travail et la température optimale de transformation des plastiques pour contrôler la qualité du produit et répondre aux exigences de l'application.

Caractéristiques de fusion des matières plastiques

Matériaux cristallins et matériaux amorphes

Dans la nature, les matériaux sont divisés encristallins et amorphe.

Les matériaux cristallins ont des molécules ou des atomes disposés de manière ordonnée et possèdent des points de fusion fixes. Par exemple, l'eau fond à 0°C, le sel (NaCl) à 801°C et l'étain à 231,9°C.

En revanche, les matériaux amorphes, notamment le verre, le caoutchouc, les plastiques, l'asphalte, la colophane et la paraffine, ont des molécules ou des atomes disposés de manière désordonnée et n'ont pas de point de fusion fixe. Lorsqu'ils sont chauffés, ils se ramollissent généralement (état caoutchouteux) avant de se liquéfier (état d'écoulement visqueux), couvrant une certaine plage de températures au lieu de fondre à un point spécifique.

Types de matières plastiques : Amorphes et cristallins

Plastiques amorphes :

Dans des conditions de traitement typiques, ces plastiques ne présentent pas de régions cristallines et sont entièrement amorphes. Les exemples incluent le polycarbonate, l'ABS, le PMMA, l'ASA, le PPSU, etc. Leur comportement à la fusion correspond à celui des matériaux amorphes typiques.

Plastiques cristallins :

De nombreuses matières plastiques ont tendance à cristalliser lorsqu'elles refroidissent et se solidifient, comme le polyéthylène (PE), le polypropylène (PP), le polyoxyméthylène (POM), le polyamide (PA6 et PA66), le PET et le PBT.

Cependant, ils ne cristallisent que dans certaines régions, les matériaux ayant une cristallinité supérieure à 80% étant classés comme plastiques cristallins et les autres comme semi-cristallins.

Le degré de cristallinité est fortement influencé par le processus de refroidissement ; un refroidissement lent dans la plage de température de cristallisation peut augmenter la cristallinité, tandis qu'un refroidissement rapide a l'effet inverse.

Ainsi, le processus de fusion de ces plastiques cristallins ressemble partiellement à celui des matériaux cristallins mais incorpore également des caractéristiques des matériaux amorphes.

Les trois états et les quatre températures clés des plastiques pendant le chauffage

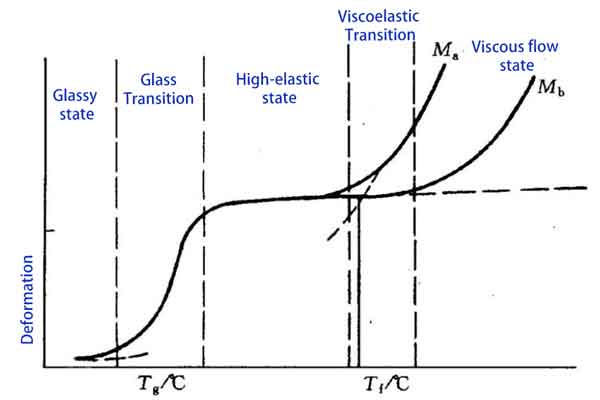

Explorons les trois états que subissent les plastiques lors du chauffage : l'état vitreux, l'état élastique et l'état d'écoulement visqueux, ainsi que les quatre températures clés qui leur sont associées : la température de transition vitreuse, la température de fusion, la température d'écoulement, et la température de décomposition.

L'État de verre

Le premier état est le état gazeux, où les plastiques sont à température ambiante ou basse. Dans cet état, le mouvement des molécules de plastique est fortement limité, ce qui rend le matériau rigide et cassant. Cela est dû au fait que la température est inférieure à la température de transition vitreuse (Tg), où les forces intermoléculaires sont supérieures à l'énergie thermique, ce qui empêche le libre mouvement des molécules.

Température de transition vitreuse (Tg) et état hautement élastique (caoutchouteux)

Un changement physique important se produit lorsque les plastiques sont chauffés jusqu'à la température de transition du verre. La Tg marque le début de la transition d'un état dur et cassant à un état mou, la température exacte dépendant du type de plastique et de sa structure moléculaire.

Par exemple, le polyoxyméthylène (POM) a une Tg d'environ 85°C, tandis que le polycarbonate (PC) a une Tg plus élevée, généralement autour de 145°C.

Au-dessus de Tg, les chaînes de polymères acquièrent plus d'énergie et commencent à se déplacer plus librement, tout en restant dans un état désordonné aléatoire. Lorsque la température continue d'augmenter, les matières plastiques entrent dans l'état haute élasticité, également appelé état caoutchouteux. Dans cet état, les matières plastiques présentent une significative élasticité et flexibilité. Le mouvement entre les chaînes de polymères augmente, mais il subsiste un certain degré d'interaction intermoléculaire. Les plastiques dans cet état peuvent subir des déformations importantes sans se rompre, idéal pour de nombreux produits en caoutchouc et articles en plastique souple.

Température d'écoulement (Tf) et état de l'écoulement visqueux

Enfin, lorsque la température augmente jusqu'à la température d'écoulement (Tf), les matières plastiques entrent dans l'état d'écoulement visqueux. Dans cet état, les matières plastiques deviennent plus fluides, semblables à un liquide visqueux. À l'état d'écoulement visqueux, les matières plastiques peuvent être extrudées, injectées ou comprimées pour leur donner une forme. Il s'agit de l'étape clé de la transformation des matières plastiques, comme le moulage par injection, qui est réalisé dans cet état.

Lors du processus de purge du tonneau, l'état de fusion du plastique peut être clairement observé.

Température de décomposition (Td)

La dernière étape importante du chauffage des matières plastiques est la température de décomposition (Td). C'est le point où les plastiques commencent à se décomposer chimiquement, perdant leurs propriétés physiques et chimiques d'origine. Lorsqu'ils atteignent ou dépassent la température de décomposition, les plastiques commencent à se décomposer en molécules plus petites, susceptibles de libérer des gaz et d'autres produits de décomposition. Il est donc essentiel d'éviter de dépasser la température de décomposition pendant la transformation afin de prévenir les dommages matériels et le rejet éventuel de substances nocives.

Remarque :

- Ma: Région amorphe

- Mb: Région semi-cristalline

Conseil : la température de fusion (Tm), également appelée température d'écoulement (Tf)

Il est important de noter que la température de fusion des matières plastiques n'est pas un point fixe, mais une fourchette. Dans cette plage, l'état physique du plastique passe de l'état hautement élastique à l'état d'écoulement visqueux. Par exemple, la plage de température de fusion du Polypropylène (PP) est comprise entre 160°C et 175°C, tandis que celle du polyéthylène (PE) est comprise entre 125°C et 137°C. L'étendue de cette plage dépend du type spécifique de plastique et de la complexité de sa structure moléculaire.

Températures de fusion des matières plastiques courantes

Nous avons répertorié ici les températures de fusion, les températures de moulage par injection et les températures de décomposition de certaines matières plastiques courantes. Il est important de noter que la température de moulage par injection est généralement plus élevée que la température de fusion afin de garantir une bonne fluidité du plastique pendant le traitement.

Comme il existe de nombreux types de plastiques modifiés et que leurs propriétés sont très différentes, il est impossible d'énumérer un trop grand nombre de matériaux dans ce tableau. Par exemple, les caractéristiques de température du nylon auquel on a ajouté des fibres de verre sont très différentes de celles du nylon sans fibres de verre. Dans la pratique, il est facile d'obtenir la fiche des propriétés d'un matériau lors de l'achat de matières plastiques. Par conséquent, ce tableau n'est conçu que comme une référence générale.

Températures de fusion des matières plastiques courantes

| Nom du matériau | Température de fusion (°C) | Température de moulage par injection (°C) | Température de décomposition (°C) |

|---|---|---|---|

| ABS | 170-190 | 200-240 | 280 |

| PP (Polypropylène) | 160-175 | 190-290 | 320 |

| POM (Polyoxyméthylène) | 165-175 | 190-230 | 280 |

| PC (Polycarbonate) | 225-250 | 270-320 | 360 |

| PBT | 225-235 | 220-270 | 280 |

| PA6 (Nylon 6) | 215-221 | 260-300 | 320 |

| PA66 (Nylon 66) | 260-265 | 270-310 | 360 |

| PMMA (Acrylique) | 160-180 | 220-250 | 270 |

| LDPE (polyéthylène basse densité) | 110-130 | 150-230 | 300 |

| PEHD (polyéthylène haute densité) | 125-137 | 160-280 | 300 |

| PEEK (polyéther éther cétone) | 315-353 | 360-400 | 520 |

Ce tableau donne un aperçu des températures de fusion, de moulage par injection et de décomposition de diverses matières plastiques courantes.

Conclusion

En conclusion, la compréhension des températures de fusion, de moulage par injection et de décomposition des matières plastiques est essentielle dans le domaine de la science des matériaux et de la fabrication. Ces températures guident non seulement la transformation et l'application des matières plastiques, mais garantissent également la sécurité et la qualité des produits finaux.

Alors que l'industrie évolue avec de nouveaux matériaux et de nouvelles technologies, la poursuite de la recherche et des connaissances dans ce domaine reste cruciale. Qu'il s'agisse d'applications industrielles ou d'usage quotidien, la nature polyvalente des plastiques continue de façonner le monde moderne.