فهرست مطالب

تغییر وضعیتدرک قالبگیری تزریقی دقیق

وقتی از قالبگیری تزریقی دقیق صحبت میشود، بسیاری از افراد ابتدا به دقت در ابعاد محصول فکر میکنند. در واقع، تضمین دقت ابعادی یک عنصر اصلی در قالبگیری تزریقی دقیق است، اما این تمام ماجرا نیست. در فرآیند قالبگیری تزریقی دقیق، ما با مجموعهای از چالشها و آزمونها روبرو هستیم.

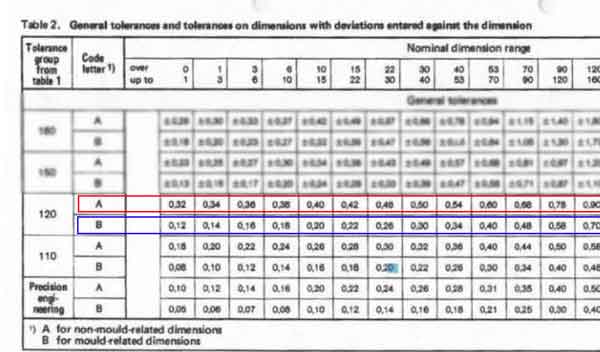

1. اولاً، کنترل دقت ابعادی یک چالش فنی است. این شامل تلرانس ابعاد قطعه و بعدگذاری هندسی و تلرانسگذاری (GD&T) میشود. این امر عمدتاً به دلیل انقباض محصولات پلاستیکی در حین قالبگیری تزریقی است که میتواند باعث تابخوردگی و انحراف در شکل نیز شود.

2. ثانیاً، محصولات قالبگیری تزریقی اغلب عیوب قالبگیری مختلفی را نشان میدهند، مانند حباب، خطوط جریان، لکههای سفید و سیاه و غیره. این عیوب نه تنها بر ظاهر محصول تأثیر میگذارند، بلکه میتوانند عملکرد آن را نیز تضعیف کنند. برای جلوگیری از این مشکلات، کنترل دقیق چندین عامل در فرآیند قالبگیری تزریقی، از جمله مواد، سرعت تزریق، دما و فشار، بسیار مهم است.

3. علاوه بر این، کنترل ضخامت دیواره و نسبت طول جریان چالش دیگری است. برخی محصولات به ضخامت دیواره بسیار نازک نیاز دارند، در حالی که برخی دیگر به دیوارههای ضخیمتر، نیاز دارند که تقاضای بیشتری برای دقت دستگاه قالبگیری تزریقی ایجاد میکند. به ویژه هنگام تولید محصولات بزرگ یا با شکل پیچیده، تضمین ضخامت دیواره و نسبت طول جریان یکنواخت به یک چالش فنی تبدیل میشود.

به طور خلاصه، قالبگیری تزریقی دقیق فقط به دقت ابعادی مربوط نمیشود. بلکه شامل انتخاب مواد، بهینهسازی فرآیند تولید، افزایش دقت تجهیزات و کنترل دقیق محیط تولید نیز میشود. تنها با در نظر گرفتن جامع این عوامل میتوانیم کیفیت بالا و عملکرد عالی محصول نهایی را تضمین کنیم.

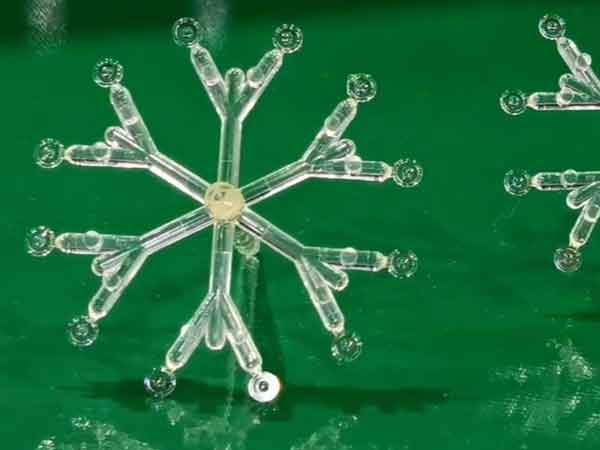

نمونههایی از قالبگیری تزریقی میکرو

محصولات قالبگیری میکرو تزریقی نمایانگر اوج فناوری قالبگیری دقیق هستند. با کوچکتر شدن محصولات، تقاضا برای دقت آنها افزایش مییابد. این تکنیک نیازمند دقت بسیار بالای ماشینکاری و پشتیبانی تجهیزات پیشرفته است تا اطمینان حاصل شود که هر جزء کوچک به استانداردهای ابعادی و عملکردی مورد انتظار دست مییابد. در این زمینه، حتی کوچکترین بهبود میتواند به طور قابل توجهی عملکرد محصول را افزایش دهد.

دو جنبه دقت در قالبگیری تزریقی

دقت قالبگیری تزریقی دقیق عمدتاً شامل دو جنبه میشود:

- اول، بهبود دقت قالب تزریق,

- و دوم، تقویت دقت ماشین قالبگیری تزریقی یا فرآیند قالبگیری خود.

اگر فقط نیاز به بهبود دقت قالب باشد، و از فرآیندهای استاندارد یک دستگاه قالبگیری تزریقی معمولی استفاده شود، ممکن است برای نیازهای محصول کافی باشد. این رویکرد معمولاً کمهزینهتر و کمپیچیدگیتر است.

با این حال، اگر نیاز به افزایش دقت فرآیند دستگاه قالبگیری تزریقی نیز باشد، چالش به طور قابل توجهی افزایش مییابد. این به معنای زمان طولانیتر برای حل مسائل و افزایش هزینهها است. به طور خلاصه، دشواری و هزینه قالبگیری تزریقی دقیق به شدت با الزامات دقت آن مرتبط است.

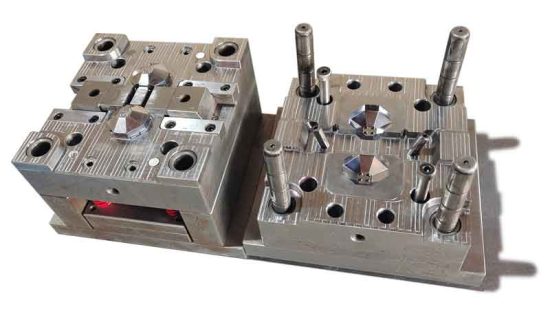

ویژگیهای کلیدی قالبهای تزریقی دقیق

تکنیکهای ساخت با دقت بالا

در ساخت قالب، استفاده از تکنیکهای با دقت بالا مانند فرزکاری با سرعت بالا، EDM سیم آهسته (ماشینکاری تخلیه الکتریکی) و EDM آینهای کیفیت و دقت پردازش قالب را تضمین میکند. این روشها نیاز به سنگزنی دستی اضافی یا فرآیندهای مونتاژ پیچیده را از بین میبرند. آنها سطح قالب را صاف و با دقت بالای مونتاژ میکنند و به طور مؤثری از عیوبی مانند فلش، حتی تحت فشارهای تزریق بالا، جلوگیری میکنند.

استفاده از مواد قالب سخت

به طور کلی، قالبهای با دقت بالا از مواد سخت با سختی بالاتر از HRC48، مانند H13، S136، SKD61، 1.2344، و غیره استفاده میکنند. این مواد نه تنها دوام و پایداری قالب را تضمین میکنند، بلکه دقت بالا را در استفاده طولانیمدت حفظ میکنند و آنها را برای تولید قطعات دقیق مناسب میسازند.

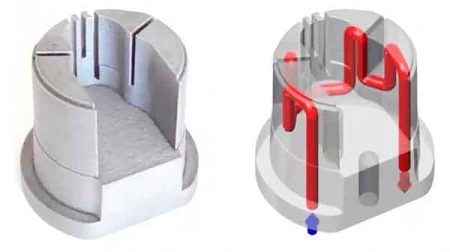

فناوری خنککنندگی همشکل

در برخی فرآیندهای تزریق پلاستیک با الزامات بالا، فناوری خنککننده همشکل میتواند محصولات را با دقت و کارایی بیشتری خنک کند. این تکنیک از کانالهای خنککننده ویژه داخل قالب استفاده میکند که به شکل محصول بهطور نزدیک انطباق دارند و خنکسازی سریع و یکنواختی را محقق میسازند. این امر دقت ابعادی محصول را تضمین کرده و کارایی تولید را بهبود میبخشد.

کنترل هوشمند با حسگرهای داخلی

برای افزایش بیشتر دقت، برخی قالبهای پیشرفته مجهز به سنسورهای فشار و دما هستند. این سنسورها میتوانند پارامترهای کلیدی در طول فرآیند تزریق پلاستیک، مانند فشار و دمای داخل حفره قالب را نظارت کرده و پارامترهای تزریق پلاستیک را بهطور دقیق کنترل کنند تا کیفیت محصول تضمین شود. این کنترل هوشمند نهتنها یکنواختی و تکرارپذیری محصول را بهبود میبخشد، بلکه فرآیند تولید را کارآمدتر و قابلاطمینانتر میسازد.

از طریق این طراحیها و روشهای فنی با دقت بالا، اهمیت دقت قالب در تولید قالبگیری تزریقی بیشتر تأکید میشود و تضمین قابل اعتمادی برای تولید اجزای دقیق با کیفیت بالا فراهم میکند.

نقاط قوت ماشینهای قالبگیری تزریقی دقیق

گاهی اوقات، تنها افزایش دقت قالبهای تزریقی برای برآورده کردن نیازهای محصول کافی نیست. در چنین مواردی، از ماشینهای قالبگیری تزریقی دقیق برای بهبود کیفیت محصول استفاده میشود.

تفاوتهای قابل توجهی بین ماشینهای قالبگیری تزریقی دقیق و معمولی وجود دارد و این تفاوتها به طور مستقیم بر کیفیت و هزینه محصولات تأثیر میگذارند.

(ماشینهای تزریق پلاستیک تمامالکتریکی بهدلیل دقت استثنایی خود در قالبگیری دقیق در حال تبدیل شدن به عنصری حیاتی هستند.)

۱. فشار تزریق بالا

درجهبندی فشار تزریق فشار در ماشینهای تزریق پلاستیک معمولی معمولاً در محدوده 147 تا 177 مگاپاسکال است، در حالی که ماشینهای تزریق پلاستیک دقیق در فشارهای بالاتری در حدود 216 تا 243 مگاپاسکال کار میکنند و حتی ماشینهای تزریق پلاستیک با فشار فوقبالا میتوانند به 243 تا 392 مگاپاسکال برسند. تزریق پلاستیک با فشار فوقبالا دقت ابعادی محصول را با کاهش نرخ انقباض تقریباً به صفر بهطور چشمگیری افزایش میدهد، اما الزامات بیشتری را هم بر قالبها و هم بر ماشینها تحمیل میکند.

اثرات فشار تزریق یک مشکل رایج در تزریق پلاستیک با فشار فوقبالا، پتانسیل جریان معکوس پلاستیک مذاب در داخل پیچ است که میتواند کیفیت پلاستیک و عملکرد قطعات تزریقشده را کاهش دهد. برای جلوگیری از این امر، ماشینهای تزریق پلاستیک با فشار فوقبالا ممکن است از پیچهای تزریق و پلانجرهای جداگانه یا شیرهای یکطرفه ویژه استفاده کنند. علاوه بر این، فشارهای تزریق بالاتر نیازمند نیروی بستن بیشتر هستند، بهویژه برای محصولات با ابعاد بزرگتر.

تأثیرات بر قالبهای پلاستیکی تزریق پلاستیک با فشار فوقبالا الزامات سختگیرانهای را بر قالبها تحمیل میکند. نهتنها قالبها نیاز به فاصلههای کوچکتر برای جلوگیری از پرتریزی دارند، بلکه به دقت پردازش بالاتر و یک سیستم تهویه مناسب نیز نیاز دارند. علاوه بر این، سایش و فرسودگی قالبها افزایش مییابد که مستلزم سختی و مقاومت سایشی بالاتر است و این امر مستقیماً هزینههای ساخت قالبها را افزایش میدهد.

اثرات بر هزینه تولید در حالی که فشار فوقبالا میتواند انقباض محصولات پلاستیکی را کاهش داده و چگالی و وزن آنها را افزایش دهد، به معنای افزایش مصرف انرژی و سایش بیشتر قالب نیز هست که منجر به هزینههای کلی تولید بالاتر میشود.

نتیجهگیری: اگرچه قالبگیری تزریقی با فشار فوقالعاده بالا روشی برای دستیابی به دقت در قالبگیری تزریقی است و واقعاً میتواند دقت ابعادی و کیفیت محصول بالاتری ارائه دهد، اما به بهای هزینههای تولید و نیازهای فنی بیشتر تمام میشود.

بنابراین، بدون نیازهای خاص، فناوری قالبگیری تزریقی با فشار فوقالعاده بالا معمولاً به صورت تصادفی اتخاذ نمیشود. در عوض، انتخاب ماشین قالبگیری تزریقی باید بر اساس نیازهای واقعی محصول و بودجه هزینه باشد. انتخاب در قالبگیری تزریقی دقیق باید تلفیقی از نیازهای محصول، مقرونبهصرفه بودن و امکانپذیری فنی را در نظر بگیرد.

2. سرعت تزریق بالا

سرعت تزریق یک معیار حیاتی برای ارزیابی عملکرد ماشینهای تزریق پلاستیک است. ماشینهای تزریق پلاستیک معمولی معمولاً با سرعتهایی در حدود 100 میلیمتر بر ثانیه کار میکنند، در حالی که ماشینهای پرسرعت بهمراتب از این محدوده فراتر رفته و به سرعتهای 300 تا 1000 میلیمتر بر ثانیه میرسند، با برخی مدلها حتی به سرعتهای بالاتر و شتاب پلانجر بیش از 20G دست مییابند.

قالبگیری پرسرعت نهتنها کارایی تولید سریعتری به ارمغان میآورد، بلکه فشار تزریق بالاتری نیز ایجاد میکند. این بدان معناست که هنگام استفاده از ماشینهای تزریق پلاستیک پرسرعت، باید با چالشهای مرتبط با فشار تزریق بالا مواجه شد. قالبگیری پرسرعت به بهبود کارایی تولید کمک کرده و میتواند برخی عیوب در فرآیند تزریق، مانند خطوط جریان و تابخوردگی را بهطور مؤثر برطرف کند و در نتیجه کیفیت کلی محصول را افزایش دهد.

با این حال، همه محصولات برای قالبگیری تزریقی با سرعت بالا مناسب نیستند. سرعت تزریق مناسب به نیازهای خاص محصول بستگی دارد، از جمله خواص مواد، پیچیدگی طراحی و استانداردهای کیفیت. سرعت بالاتر همیشه بهتر نیست؛ انتخاب سرعت مناسب باید بر اساس در نظر گرفتن جامع ویژگیهای محصول و نیازهای تولید باشد.

3. کنترل دقیق بخشبندیشده سرعت، فشار و جریان

کنترل دقیق سرعت، فشار و جریان در فرآیند تزریق پلاستیک کلید تضمین کیفیت محصول است. کنترل قطعهای این پارامترها امکان استفاده کامل از مزایای آنها و جبران کاستیها را فراهم میکند، به ویژه هنگام مواجهه با محصولات پیچیده یا با الزامات بالا.

۳.۱ کنترل سرعت تزریق بخشبندی شده

مزایای تزریق با سرعت بالا

- زمان تزریق را کاهش میدهد و بازدهی تولید را بهبود میبخشد.

- فاصله جریان را افزایش میدهد و به مواد اجازه میدهد قالبهای پیچیده را پر کنند.

- درخشندگی سطح محصول را افزایش میدهد و کیفیت ظاهری را بهبود میبخشد.

- خطوط جوش را کاهش میدهد و یکپارچگی ساختاری محصول را بهبود میبخشد.

- تغییر شکل خنککنندگی را کاهش میدهد و پایداری ابعادی را تضمین میکند.

مزایای تزریق با سرعت پایین

- به طور مؤثر از فلش جلوگیری میکند و لبههای واضح محصول را حفظ میکند.

- علائم جریان را کاهش میدهد و بافت سطح را بهبود میبخشد.

- از گیر افتادن هوا در قالب و ورود هوا جلوگیری میکند و عیوب را کاهش میدهد.

- از تغییر شکل جهتگیری مولکولی جلوگیری میکند و خواص فیزیکی را حفظ میکند.

کاربرد کنترل قطعهای الزامات مختلف محصولات نیازمند سرعتهای تزریق متفاوت است. ساختارهای ساده ممکن است تنها به یک یا دو قطعه سرعت نیاز داشته باشند، در حالی که محصولات پیچیده با الزامات بالا ممکن است به چندین قطعه نیاز داشته باشند.

با استفاده از سرعتهای مختلف در مراحل مختلف تزریق، میتوان فرآیند پر کردن را با توجه به ویژگیهای محصول و طراحی قالب بهینه کرد، عیوبی مانند خطوط جوش، تغییر شکل، فلاش و ترک را کاهش داد و در عین حال تنش داخلی را به حداقل رساند.

ماشینهای تزریق پلاستیک دقیق معمولاً مجهز به سنسورهای جابجایی با دقت بالا هستند که دقت کنترل سرعت را در محدوده 0.1 میلیمتر تضمین میکنند و طیف وسیعی از سرعتهای بسیار بالا تا بسیار پایین را پوشش میدهند.

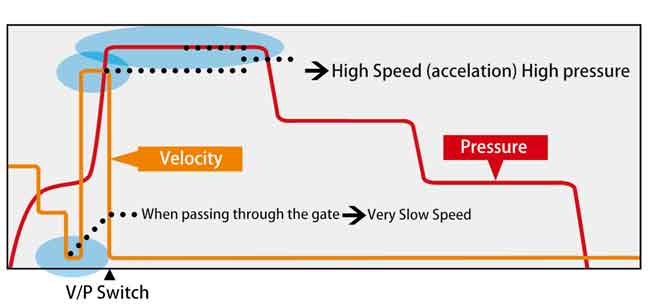

۳.۲ کنترل فشار نگهداری بخشبندی شده

استراتژی فشار نگهدارنده چندمرحلهای فشار نگهدارنده در تزریق پلاستیک معمولاً به چندین مرحله تقسیم میشود:

- مرحله اول فشار را کاهش میدهد تا از فلش جلوگیری کند.

- مرحله دوم فشار را افزایش میدهد تا انقباض را کاهش دهد و دقت ابعادی را بهبود بخشد.

- مرحله سوم فشار را کاهش میدهد تا تنش باقیمانده را به حداقل برساند.

نقش سنسورهای فشار سنسورهای فشار را میتوان در مکانهای متعددی روی ماشین تزریق پلاستیک نصب کرد، مانند نازل، سیستم رانر داغ، سیستم رانر سرد، و حفره قالب، تا فشار پلاستیک را به صورت لحظهای اندازهگیری و کنترل کند. این دادهها را میتوان ثبت و به صورت لحظهای تنظیم کرد تا فشار مناسب در هر مرحله تضمین شود، عیوب کاهش یابد و بازرسی پس از قالبگیری و عیبیابی تسهیل شود.

دقت کنترل تزریق و فشار نگهدارنده میتواند در محدوده 0.1 مگاپاسکال باشد که اعمال دقیق فشار و قالبگیری با کیفیت بالا را تضمین میکند.

در مجموع، کنترل قطعهای دقیق سرعت، فشار و جریان فناوری ضروری در تزریق پلاستیک دقیق است. با تنظیم دقیق این پارامترهای کلیدی، میتوان کیفیت محصول و بازدهی تولید را به طور قابل توجهی بهبود بخشید و نیازهای تولید انواع محصولات پیچیده و با استاندارد بالا را برآورده کرد.

4. کنترل دما

کنترل دما جنبه حیاتی تزریق پلاستیک دقیق است که نمیتوان از آن چشمپوشی کرد. در طول فرآیند تزریق پلاستیک، دمای بشکه و نازل باید به شدت کنترل شود، که اغلب از یک سیستم کنترل حلقه بسته برای افزایش دقت استفاده میشود. در حال حاضر، دمای ماردون و بشکه معمولاً با استفاده از کنترل PID (تناسبی، انتگرالی، مشتقی) کنترل میشود که دقت آن میتواند در محدوده ±1 درجه سانتیگراد حفظ شود.

علاوه بر این، دمای قالب نیز به همان اندازه مهم است و حسگرهای دمای قالب کلیدی برای اطمینان از کیفیت قالبگیری تزریقی هستند. کنترل دقیق دما اطمینان میدهد که مواد پلاستیکی در حالت بهینه خود تزریق میشوند و منجر به تولید محصولاتی با کیفیت پایدار و ابعاد دقیق میشود.

5. پیچهای سفارشی برای قالبگیری تزریقی دقیق

در ماشینهای تزریق پلاستیک دقیق، طراحی ماردون به ویژه حیاتی است. این ماشینها معمولاً از ماردونهایی استفاده میکنند که برای برش کم طراحی شدهاند تا گرمای برش در ماده کاهش یابد و به طور مؤثر از گرمای بیش از حد ماده جلوگیری کنند. برای برآورده کردن این نیاز طراحی، ماردونهای ماشین تزریق پلاستیک دقیق معمولاً نسبت طول به قطر بزرگتری دارند، معمولاً بین 24 تا 30، که منجر به شکلی باریکتر میشود. این طراحی به افزایش ظرفیت پردازش ماردون و یکنواختی ماده کمک میکند. علاوه بر این، این ماردونها نیاز به کار در سرعتهای چرخشی بالاتر دارند.

برای محصولات و مواد با الزامات ویژه، ماشینهای تزریق پلاستیک دقیق اغلب از ماردونهای تخصصی استفاده میکنند، در حالی که ماشینهای تزریق پلاستیک متعارف تمایل به استفاده از ماردونهای عمومیتر دارند.

علاوه بر این، برای تطبیق بهتر با فشارهای تزریق بالا، پیچهای دستگاههای قالبگیری تزریقی دقیق اغلب از فولاد آلیاژی ساخته میشوند که استحکام و دوام آنها را تحت فشار بالا تضمین میکند. در مقابل، پیچهای دستگاههای قالبگیری تزریقی معمولی معمولاً از فولاد ضد زنگ ساخته میشوند. به طور کلی، نقش پیچ در دستگاههای قالبگیری تزریقی دقیق حیاتی است، زیرا طراحی و انتخاب مواد آن مستقیماً بر کیفیت محصولات و کارایی تولید تأثیر میگذارد.

6. دقت بستن قالب در قالبگیری تزریقی دقیق

در قالبگیری تزریقی دقیق، دقت بستن قالب نقش مهمی در تعیین کیفیت محصول ایفا میکند. این نیازمند آن است که قالب ثابت (صفحه ثابت) و قالب متحرک (صفحه متحرک) موقعیتیابی تکرار بسیار دقیقی داشته باشند، با موازی بودن بین آنها که معمولاً در محدوده ۰.۰۶ تا ۰.۰۸ میلیمتر کنترل میشود. برای دستیابی به چنین دقتی، چندین اقدام اتخاذ میشود:

افزایش صلبیت قالب استفاده از قالبهای با صلبیت بالا میتواند به طور مؤثری پایداری و دوام قالب را بهبود بخشد و تغییر شکل در حین قالبگیری تزریقی با فشار بالا را کاهش دهد.

استفاده از ریلهای خطی بزرگ به کارگیری ریلهای خطی بزرگ، حرکت روان و دقیق قالب را تضمین میکند و در نتیجه دقت بستن قالب را افزایش میدهد.

مکانیزم تماس نازل با دقت بالا بهینهسازی مکانیزم تماس نازل، از حرکت قالب ثابت ناشی از تماس نازل در فرآیند تزریق جلوگیری میکند و دقت تزریق را تضمین مینماید.

تقویت صلبیت پایه استفاده از پایه با صلبیت بالا، مانند پایه ساخته شده از یک قطعه ریختهگری یکپارچه، میتواند پایداری و دقت کل دستگاه قالبگیری تزریقی را بهبود بخشد و دقت بالا را در استفاده طولانیمدت حفظ کند.

مکانیزم بهبودیافته بستن قالب بهبود مکانیزم بستن قالب، مانند بهینهسازی انتقال حرارت، میتواند عدم موازی بودن قالب ناشی از تغییرات دما را حذف کند و دقت قالب را حفظ نماید.

در کاربردهای عملی، مانند ساخت لنزهای تلفن همراه، این کنترلها و بهینهسازیهای دقیق میتوانند به طور قابل توجهی کیفیت محصول را افزایش دهند. به عنوان مثال، میتوانند انحراف مرکز هندسی سطوح بالا و پایین را، طبق گزارشها، به کمتر از ۱.۱۲ میکرومتر کاهش دهند. کنترل دقیق دقت بستن قالب در قالبگیری تزریقی دقیق کلید اطمینان از برآورده شدن استانداردهای کیفیت بالا توسط محصولات است.

مثال: لنزهای تلفن همراه

لنزهای تلفن همراه، که قالبگیری تزریقی دقیق را به نمایش میگذارند، فناوریهای پیشرفتهای را برای اطمینان از تولید با کیفیت بالا در بر میگیرند. تکنیکهای کلیدی شامل:

- ماده: APEL، یک COC برتر، کیفیت لنز را افزایش میدهد.

- طراحی پیچ تخصصی: عیوبی مانند لکههای سیاه و سفید را کاهش میدهد و به طور قابل توجهی نرخ عیب را از 10.7% به 0.1% کاهش میدهد.

- مکانیزم قفلبندی با دقت بالا: انحراف مرکز نوری را در محدوده 1.12 میکرومتر حفظ میکند و عملکرد بهینه لنز را تضمین میکند.

- سرعت تزریق: سرعت سریع 550-600 میلیمتر بر ثانیه توزیع یکنواخت مواد را تضمین میکند.

- کنترل دقیق V/P: فشار و دما را در طول تزریق تثبیت میکند تا از عیوبی مانند فلش اجتناب کند.

این فناوریها نه تنها کیفیت لنز را بهبود میبخشند، بلکه تمرکز صنعت تولید بر دقت و قابلیت اطمینان را نیز نشان میدهند.

نتیجهگیری: استانداردهای کیفی قالبگیری تزریقی دقیق

قالبگیری تزریقی دقیق در مقایسه با قالبگیری تزریقی معمولی استانداردهای کیفی بالاتری در جنبههای متعددی تعیین میکند. این موارد شامل کاربرد سرعت و فشار بالا، کنترل دقیق بخشبندیشده سرعت و فشار، و همچنین کنترل دقیق دما میشود. علاوه بر این، از نظر طراحی پیچ و مکانیسمهای بستن قالب، قالبگیری تزریقی دقیق استانداردهایی را نشان میدهد که فراتر از استانداردهای قالبگیری تزریقی معمولی است.

با این حال، تکنیکهای خاص قالبگیری تزریقی دقیق مورد نیاز برای محصولات مختلف متفاوت است. اصول مورد بحث در این مقاله فقط دستورالعملهای پایه هستند. درک و کاربرد عمیقتر قالبگیری تزریقی دقیق، نیازمند تحلیل و تحقیق بر اساس موارد خاص محصول است. این بدان معناست که قالبگیری تزریقی دقیق فقط یک مجموعه ثابت از مشخصات فنی نیست، بلکه یک فرآیند پیچیده است که باید با توجه به سناریوهای کاربردی خاص به طور انعطافپذیر تنظیم و بهینهسازی شود.