فهرست مطالب

تغییر وضعیتدرک اصول اولیه پلیکربنات در قالبگیری تزریقی

پلیکربنات (PC) یک ماده ترموپلاستیک آمورف است، یک پلیمر با وزن مولکولی بالا که در زنجیره مولکولی خود حاوی گروههای کربنات (-O-C(=O)-O-) میباشد. این ماده از طریق واکنش پلیمریزاسیون بیسفنول A (BPA) و فسژن (COCl2) سنتز میشود. پلیکربنات به عنوان یک ترموپلاستیک با عملکرد بالا شناخته میشود و به دلیل شفافیت استثنایی، مقاومت در برابر حرارت و مقاومت در برابر ضربه به طور گسترده مورد استفاده قرار میگیرد.

پارامترهای پایه PC

- چگالی: معمولاً در محدوده 1.20 تا 1.22 گرم/سانتیمتر³.

- نقطه ذوب: حدود ۲۶۰ تا ۲۷۰ درجه سانتیگراد.

- دمای قالبگیری تزریقی: 270-320 درجه سانتیگراد.

- دمای انتقال شیشهای (Tg): حدود 135-150 درجه سانتیگراد.

- مقاومت ضربهای تیر کنسولی با شکاف: حدود 60 کیلوژول/متر².

- استحکام کششی: تقریباً 60 تا 70 مگاپاسکال (MPa).

- استحکام خمشی: میتواند به حدود ۹۰ تا ۱۲۰ مگاپاسکال برسد.

- شفافیت: تا 90% در محدوده نور مرئی.

- مقاومت شیمیایی: مقاومت خوب در برابر اسیدها و بازهای ضعیف، اما حساس به برخی حلالها و مواد شیمیایی قوی.

- جذب آب: خوب، با نرخ جذب پایین حدود 0.3%. در دماهای بالا تمایل به هیدرولیز دارد.

مزایای پلیکربنات (PC)

- شفافیت و درخشندگی بالا: ماده PC دارای خواص نوری عالی با نرخ انتقال نور 90% است، قابل مقایسه با شیشه اما سبکتر و کمتر مستعد شکستن. همراه با PMMA و PS، پرکاربردترین پلاستیکهای شفاف را تشکیل میدهد.

- مقاومت استثنایی در برابر گرما و سرما: PC در دماهای بالاتر (معمولاً بین 140 تا 150 درجه سانتیگراد) پایدار میماند و میتواند در دماهای پایین تا 60- تا 40- درجه سانتیگراد بدون شکننده شدن استفاده شود.

- مقاومت ضربهای بالا: مقاومت ضربهای PC، 250 تا 300 برابر شیشه معمولی و 30 برابر ورقهای آکریلیک با همان ضخامت است که آن را به مادهای بسیار بادوام تبدیل میکند.

- ضد شعله: PC به طور طبیعی دارای خواص مقاوم در برابر شعله است و حتی بدون افزودنیها به رتبه UL94 V2 دست مییابد.

- عایقبندی الکتریکی عالی: این امر آن را به طور گسترده در زمینههای الکترونیک و برق قابل استفاده میکند.

- مقاومت خوب در برابر خزش و پایداری ابعادی در حین پردازش.

معایب پلیکربنات:

- حساسیت به خراشیدگی: ماده PC نسبتاً نرم است و مستعد خراشیدگی. این میتواند در کاربردهایی که نیاز به شفافیت و مقاومت در برابر سایش دارند مشکلساز باشد. بنابراین، معمول است که یک پوشش مقاوم در برابر خراش به سطح.

- مستعد ترکخوردگی ناشی از تنش: ماده PC میتواند در هنگام قرار گرفتن در معرض تنش مکانیکی یا مواد شیمیایی خاص، به ویژه در لبهها یا نقاط ضعیف، دچار ترکهای ناشی از تنش شود. این امر ناشی از تنشهای داخلی است، احتمالاً به دلیل پردازش نامناسب یا نیروی بیش از حد در حین مونتاژ. ترکخوردگی ناشی از تنش نه تنها بر ظاهر تأثیر میگذارد، بلکه استحکام مکانیکی را نیز به طور قابل توجهی کاهش میدهد. برای کاهش این خطر، مدیریت تنش در طراحی و پردازش و همچنین اجتناب از تماس با مواد شیمیایی خاص مهم است.

- مشکلات پردازش: دشواری پردازش PC همچنین در جریانپذیری نسبتاً کم و بالا نقطه ذوب, ، معمولاً بین ۲۲۰ تا ۲۶۰ درجه سانتیگراد. این امر نیاز به دمای گرمایش بالاتر در قالبگیری تزریقی یا سایر فرآیندهای ترموپلاستیک دارد که مصرف انرژی را افزایش داده و تقاضای بیشتری از تجهیزات پردازشی میطلبد. علاوه بر این، سیالیت کمتر PC در مقایسه با برخی پلاستیکهای دیگر میتواند منجر به پر شدن ناکافی یا ناهموار در طراحیهای قالب پیچیده یا باریک شود.

- حساسیت به UV: PC در صورت قرارگیری طولانیمدت در معرض نور UV میتواند زرد و شکننده شود. برای جلوگیری از این امر، اغلب پایدارکنندههای UV اضافه میشوند یا یک پوشش محافظ بر روی سطح اعمال میگردد.

- حساسیت شیمیایی: PC به برخی مواد شیمیایی خاص، به ویژه برخی حلالها، پاککنندهها و گریسها مانند الکل، کتونها، اسیدها و بازها حساس است که میتوانند باعث ترکخوردگی یا تخریب شوند.

- هزینه بالا: در مقایسه با انواع دیگر پلاستیکها، PC عموماً هزینه بالاتری دارد.

- نگرانیهای زیستمحیطی و سلامتی: یکی از اجزای اصلی PC است بیسفنول A (BPA), ، یک مختلکننده غدد درونریز که توجهها را جلب کرده است. تأثیرات بالقوه BPA بر سلامت، به ویژه در محصولات نوزادان و کودکان، به کانون نگرانی عمومی و نظارتی تبدیل شده است.

کاربردهای پلیکربنات در قالبگیری تزریقی

پلیکربنات (PC) به دلیل ویژگیهای منحصر به فرد خود نقش مهمی در محصولات مختلف قالبگیری تزریقی ایفا میکند و در زمینههای زیر به طور گسترده استفاده میشود:

محفظههای شفاف و عینکهای محافظ: شفافیت بالا و استحکام پلیکربنات، آن را برای تولید انواع محفظههای شفاف و عینکهای محافظ ایدهآل میسازد.

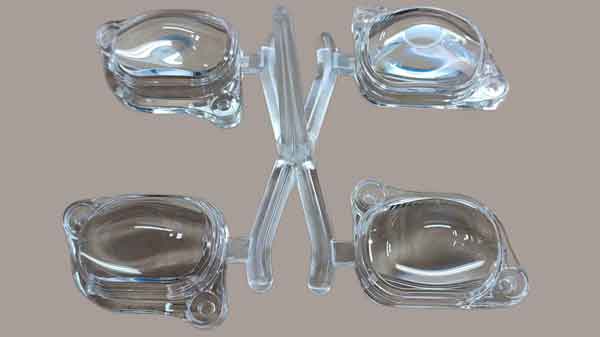

- لنزهای نوری: PC به طور گسترده در زمینه نوری استفاده میشود. به عنوان مثال، برای تولید لنزهای چراغ LED، لنزهای چراغ خودرو و پوششهای چراغ جلوی خودرو به کار میرود. این کاربردها به طور کامل از قابلیت انتقال نور و مقاومت حرارتی PC بهره میبرند.

محفظههای محصولات الکتریکی: پلیکربنات همچنین به طور گسترده در تولید محفظههای محصولات الکتریکی، مانند پوششهای کنتور برق، مورد استفاده قرار میگیرد. انتخاب پلیکربنات عمدتاً به دلیل خواص ضد اشتعال، مقاومت در برابر شرایط جوی و استحکام و چقرمگی بالا است که ایمنی و دوام محصولات الکتریکی را تضمین میکند.

دیسکهای نوری: دیسکهای نوری، مانند CD و DVD، معمولاً از جنس پلیکربنات ساخته میشوند که از خواص نوری عالی و قابلیت پردازش آن بهره میبرند.

کلاههای ایمنی: مقاومت بالای پلیکربنات در برابر ضربه، آن را به مادهای ایدهآل برای تولید کلاههای ایمنی تبدیل کرده است که به طور گسترده در ساختوساز، ورزش و سایر زمینههای نیازمند محافظت از سر استفاده میشوند.

محفظههای دستگاههای الکترونیکی: از جمله محفظههای کامپیوتر و هدفون، کاربرد ماده پلیکربنات راهحلی سبکوزن، بادوام و از نظر زیباییشناسی مطلوب ارائه میدهد.

این کاربردها نشاندهنده استفاده گسترده PC در صنعت مدرن و زندگی روزمره است. ویژگیهای آن مانند شفافیت بالا، استحکام و مقاومت در برابر شعله در بسیاری از زمینهها نقش مهمی ایفا میکنند.

انواع PC و PC اصلاحشده

بیایید به سرعت انواع مختلف پلیکربنات (PC) و ماهیت PC اصلاحشده را درک کنیم. PC اصلاحشده به موادی اشاره دارد که با افزودن مواد تقویتکننده یا افزودنیهای مختلف به رزین پایه PC برای بهبود یا تقویت خواص اصلی آن به دست میآیند. انواع رایج PC اصلاحشده شامل موارد زیر است:

پلیکربنات با وزن مولکولی بالا و پایین: پلیکربنات با وزن مولکولی بالا دارای طول زنجیره بلندتری است که معمولاً استحکام بالاتر، مقاومت بهتر در برابر حرارت و خواص مکانیکی برتر را نشان میدهد. این نوع برای کاربردهای با عملکرد بالا مانند مواد ضدگلوله و قطعات مکانیکی پیشرفته مناسب است. در مقابل، پلیکربنات با وزن مولکولی پایین، با طول زنجیره کوتاهتر، پردازش و قالبگیری آسانتری دارد اما معمولاً به معنای استحکام مکانیکی و مقاومت حرارتی پایینتر است. این نوع پلیکربنات برای محصولات مصرفی عمومی و کاربردهای غیر سنگین مناسبتر است.

پلیکربنات تقویتشده با الیاف شیشه: تقویت پلیکربنات با الیاف شیشه، استحکام مکانیکی و پایداری ابعادی آن را افزایش میدهد و آن را برای کاربردهای نیازمند استحکام و صلبیت بالا مناسبتر میسازد.

پلیکربنات ضد اشتعال: افزودن مواد ضد اشتعال، خواص ضد اشتعال پلیکربنات را بهبود میبخشد. پلیکربنات بدون اصلاح، دارای رتبه ضد اشتعال V2 است که برای بسیاری از محصولات کافی نیست. با افزودن مواد ضد اشتعال، میتواند به رتبه V0 دست یابد. مواد ضد اشتعال میتوانند هالوژنه یا غیر هالوژنه باشند.

پلیکربنات مقاوم در برابر UV: با افزودن پایدارکنندههای UV، مقاومت پلیکربنات در برابر شرایط جوی برای استفاده در فضای باز افزایش مییابد و تغییر رنگ و کاهش عملکرد ناشی از قرارگیری طولانیمدت در معرض UV کاهش مییابد.

آلیاژ PC/ABS: مخلوط کردن پلیکربنات با ABS (آکریلونیتریل بوتادین استایرن)، استحکام بالا و مقاومت در برابر حرارت پلیکربنات را با سهولت پردازش و صافی سطح ABS همراه با مقاومت در برابر ترکهای ناشی از تنش ترکیب میکند. این آلیاژ به طور گسترده در قطعات خودرو، محفظههای دستگاههای الکترونیکی و موارد دیگر استفاده میشود.

پلیکربنات تقویتشده با الیاف کربن: ترکیب الیاف کربن، استحکام و پایداری حرارتی ماده را بهبود میبخشد و برای کاربردهای سبکوزن و با عملکرد بالا در صنایع هوافضا و خودرو مناسب است.

آلیاژ PC/PBT یا PC/PET: با مخلوط کردن با PBT (پلیبوتیلن ترفتالات) یا PET (پلیاتیلن ترفتالات)، مقاومت شیمیایی و مقاومت در برابر ضربه افزایش مییابد که اغلب برای محصولات نیازمند مقاومت در برابر خوردگی شیمیایی و استحکام ضربه بالا استفاده میشود.

پلیکربنات شفاف: اگرچه پلیکربنات ذاتاً شفاف است، اما اصلاحات خاص میتواند شفافیت و خواص نوری آن را بیشتر بهبود بخشد و برای محصولات نوری و اقلام تزئینی که نیازمند شفافیت بالا هستند مناسب است.

PC/ASA Alloy: آلیاژ کردن با ASA (آکریلات-استایرن-آکریلونیتریل) مقاومت در برابر آب و هوا و اشعه فرابنفش را بهبود میبخشد، مناسب برای کاربردهایی است که برای مدت طولانی در فضای باز قرار دارند.

این مواد PC اصلاحشده، با ترکیب منحصر به فرد خواص خود، کاربردهای گستردهای در زمینههای مختلف صنعتی پیدا میکنند. از طریق اصلاح، دامنه کاربرد PC به طور قابل توجهی گسترش یافته و نیازهای عملکردی سختگیرانهتر یا خاص را برآورده میکند.

پارامترهای قالبگیری تزریقی برای پلیکربنات (PC)

درک پارامترهای مناسب برای قالبگیری تزریقی PC برای دستیابی به کیفیت بهینه محصول بسیار مهم است. در اینجا یک مرور کلی ارائه شده است:

طراحی رانر و گیت

- رانرها: راهگاهها را تا حد امکان ضخیم و کوتاه طراحی کنید، با حداقل خمیدگی. مقطع دایرهای و راهگاههای صیقلداده شده به کاهش مقاومت جریان مذاب کمک میکنند.

- گیتها: هر نوع گیت میتوان استفاده کرد، اما قطر نباید کمتر از ۱.۵ میلیمتر باشد. برای قطعات شفاف، عموماً از دریچههای بزرگ استفاده میشود تا از عیوبی مانند حباب و علائم تنش جلوگیری شود.

دمای و زمان خشککردن

- مواد PC قبل از پردازش نیاز به خشککردن کامل دارند، معمولاً در دمای ۱۰۰ تا ۱۲۰ درجه سانتیگراد به مدت ۳ تا ۴ ساعت تا از عیوب سطحی و ترکخوردگی محصول جلوگیری شود.

پارامترهای کلیدی قالبگیری تزریقی

- دمای تزریق: معمولاً بین ۲۷۰ تا ۳۲۰ درجه سانتیگراد، این محدوده برای ذوب ماده PC جهت تزریق حیاتی است.

- دمای قالب: حدود ۸۰ تا ۱۲۰ درجه سانتیگراد تنظیم شود. برای اشکال پیچیده یا دیوارههای نازک ممکن است دمای بالاتری نیاز باشد اما نباید از دمای تغییر شکل حرارتی قالب تجاوز کند. دمای مناسب قالب به کاهش تنش قالبگیری و بهبود شفافیت محصول کمک میکند.

- فشار تزریق: عموماً بین ۵۰ تا ۱۵۰ مگاپاسکال. فشار بالاتر به ماده PC کمک میکند تا قالب را به طور کامل پر کند.

- فشار نگهداری: اندازه و مدت زمان فشار نگهدارنده تأثیر قابل توجهی بر تنش داخلی محصولات PC دارد. فشار خیلی کم میتواند منجر به حبابهای خلاء یا سطح فرورفتگی, شود، در حالی که فشار خیلی زیاد میتواند باعث تنش داخلی بالا در نزدیکی دریچه شود. یک رویکرد رایج دمای بالای ماده با فشار نگهدارنده کم است.

- سرعت تزریق: بر اساس شکل و اندازه خاص محصول تنظیم شود. محصولات دیواره نازک یا جریان طولانی ممکن است نیاز به سرعت تزریق سریعتری داشته باشند. در غیر این صورت، سرعت متوسط یا آهسته ترجیح داده میشود، ترجیحاً با تزریق چندمرحلهای، معمولاً آهسته-سریع-آهسته.

- سرعت پیچ: به دلیل ویسکوزیته بالای PC، سرعت ماردون نباید خیلی بالا باشد تا پلاستیکسازی، تهویه و نگهداری دستگاه تزریق تسهیل شود. معمولاً باید بین ۳۰ تا ۶۰ دور در دقیقه کنترل شود، با فشار برگشتی معادل ۱۰ تا ۱۵ درصد فشار تزریق. سرعت مناسب ماردون گرمایش و اختلاط یکنواخت را تضمین میکند.

- اندازه ماشین: وزن بهینه محصول حدود ۴۰ تا ۶۰ درصد ظرفیت دستگاه تزریق است. اگر ظرفیت دستگاه بر حسب اونس پلیاستایرن اندازهگیری شود، ۱۰ درصد کاهش دهید.

- پیچ: با توجه به پایداری حرارتی خوب و ویسکوزیته بالای PC، یک ماردون با نسبت طول به قطر (L/D) بیش از ۲۰:۱، حداقل ۱۵:۱، ایدهآل است، که به معنای ماردون بلندتر و نازکتر است. نسبت تراکم باید ۱.۵:۱ تا ۳:۱ باشد. نوع حلقه لغزشی باید برای شیر یکطرفه انتهای جلوی ماردون استفاده شود، با فاصله جریان رزین حداقل ۳.۲ میلیمتر.

- فشار بست: بر اساس مساحت تصویر محصول محاسبه شود، با ۰.۴۷ تا ۰.۷۸ تن بر سانتیمتر مربع (یا ۳ تا ۵ تن بر اینچ مربع).

- فشار برگشتی: فشار برگشتی کمتر به کاهش تخریب ماده کمک میکند، معمولاً بین ۵ تا ۲۰ مگاپاسکال.

- زمان خنکسازی: بر اساس ضخامت محصول و دمای قالب تنظیم شود تا خنکشدن و سفتشدن کامل تضمین گردد.

این پارامترها باید بر اساس شرایط واقعی ماشین، ویژگیهای مواد و الزامات طراحی محصول تنظیم و بهینه شوند. پارامترهای صحیح قالبگیری تزریقی برای تضمین کیفیت محصول و کارایی تولید ضروری هستند.

نتیجهگیری

در نتیجه، تسلط بر پلیکربنات در قالبگیری تزریقی به دلیل خواص منحصر به فرد آن، قلمرویی از کاربردهای با عملکرد بالا را میگشاید. با درک تکنیکها، پارامترها و اصلاحات مناسب، تولیدکنندگان و طراحان میتوانند پتانسیل کامل PC را به کار گیرند و محصولات بادوام، با کیفیت بالا و همهکاره را در طیف گستردهای از صنایع تضمین کنند.

دیدگاهها بسته شدهاند.