در دنیای قالبگیری تزریقی، روش رایج حفظ ضخامت دیوارههای نازک و یکنواخت در محصولات است. با این حال، سناریوهایی وجود دارد که در آن حداکثر ضخامت دیواره ضروری است، که مرزها را فراتر از محدودیتهای متعارف میبرد. در این مقاله، به روشهای ایجاد قطعات قالبگیری تزریقی با دیوارههای ضخیمتر، همراه با چالشها و ملاحظاتی که باید در این فرآیند مورد توجه قرار گیرند، میپردازیم.

فهرست مطالب

تغییر وضعیتچرا قطعات قالبگیری تزریقی نباید خیلی ضخیم باشند

قطعات تزریقی که بیش از حد ضخیم هستند میتوانند منجر به یک سری مشکلات شوند، از این رو محدودیتهای حداکثر ضخامت دیواره وجود دارد. مسائل اصلی مربوط به قطعات تزریقی بیش از حد ضخیم شامل موارد زیر است:

- خنککاری و انقباض ناهموار: بخشهای ضخیمتر کندتر از دیوارههای نازک خنک میشوند که منجر به خنکسازی ناهموار میشود. این میتواند باعث انقباض موضعی (نشانههای فرورفتگی) و تابخوردگی شود و به طور بالقوه منجر به ترکخوردگی یا تغییر شکل محصول گردد.

- افزایش تنش داخلی: در طول خنکسازی، مواد داخل دیوارههای ضخیم ممکن است به دلیل نرخ خنکسازی کندتر، تنش داخلی بالاتری ایجاد کنند که بر یکپارچگی ساختاری و عملکرد محصول تأثیر میگذارد.

- کاهش عمر محصول: به دلیل تنش داخلی و خواص ناهموار مواد، قطعات قالبگیری تزریقی بیش از حد ضخیم ممکن است دوام کمتری و عمر کوتاهتری داشته باشند.

- پر نشدن کافی: در طول قالبگیری تزریقی، بخشهای ضخیم ممکن است به طور کامل پر نشوند که منجر به حفرههای خلأ و حباب هوا میشود.

محدودیت حداکثر ضخامت دیواره در قالبگیری تزریقی عمدتاً کیفیت محصول، یکپارچگی ساختاری و کارایی تولید را تضمین میکند. این عوامل باید در مرحله طراحی در نظر گرفته شوند، با رعایت دستورالعملهای مواد و طراحی برای اطمینان از کیفیت و عملکرد محصول نهایی.

موارد نیازمند دیوارههای ضخیمتر

1. افزایش استحکام و صلبیت ساختاری: در برخی سناریوها، تقاضا برای افزایش استحکام و صلبیت ساختاری، استفاده از دیوارههای ضخیمتر در قطعات قالبگیری تزریقی را ضروری میسازد. این امر به ویژه در کاربردهایی که قطعات تحت تنش یا بار بالا قرار میگیرند، اهمیت دارد و نیاز به مواد اضافی برای حفظ یکپارچگی و عملکرد دارد.

2. محدودیتهای طراحی با ویژگیهای مجاورت نزدیک: مواقعی وجود دارد که عناصر طراحی مانند باسها (ویژگیهای برجسته برای تراز یا اتصال) و دیوارهها در مجاورت بسیار نزدیک یکدیگر قرار دارند. در چنین مواردی، توخالی کردن این مناطق غیرعملی یا غیرممکن میشود. محدودیت طراحی حاصل، منجر به ضرورت داشتن دیوارههای ضخیمتر برای تطبیق این ویژگیهای با فاصله نزدیک، در حالی که یکپارچگی ساختاری قطعه حفظ میشود، میگردد.

3. افزودن جرم و اینرسی مواد: برای برخی کاربردها، افزایش جرم و اینرسی یک قطعه مطلوب است. این امر را میتوان با طراحی قطعه با دیوارههای ضخیمتر به دست آورد. جرم اضافه شده میتواند در کاربردهایی که وزن اضافی برای پایداری یا تکانه ضروری است، مانند برخی قطعات مکانیکی یا خودرویی، مفید باشد.

4. بهبود عایقبندی حرارتی: در برخی محصولات، به ویژه آنهایی که نیاز به حفظ یا محدود کردن تبادل دما دارند، دیوارههای ضخیمتر برای عایقبندی حرارتی بهبودیافته مورد نیاز است. این امر معمولاً در محصولاتی مانند ظروف حرارتی، محفظههای الکترونیکی یا قطعات در سیستمهای گرمایش و سرمایش دیده میشود، که در آن ضخامت دیواره نقش حیاتی در عایقبندی محصول یا قطعه در برابر تغییرات دمای خارجی ایفا میکند.

پیامدهای هزینهای افزایش ضخامت دیواره

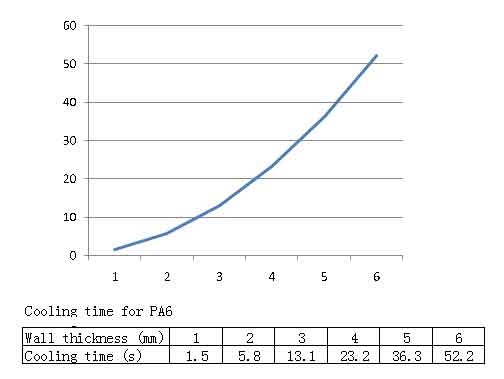

دیوارههای ضخیمتر به معنای زمانهای خنکسازی طولانیتر در چرخه قالبگیری تزریقی است. زمان خنکسازی تقریباً متناسب با مربع ضخامت دیواره است و از یک رابطه درجه دوم پیروی میکند (y = K * x^2). به عنوان مثال، با ماده PA6 در ضخامت 8 میلیمتر، کل چرخه قالبگیری تزریقی حدود 93 ثانیه است که خنکسازی حدود 70 ثانیه را به خود اختصاص میدهد. بنابراین، افزایش ضخامت دیواره به بهای هزینههای تولید بالاتر تمام میشود.

زمان خنکسازی در قالبگیری تزریقی تحت تأثیر عوامل بسیاری قرار دارد، که فرمول محاسبه را بسیار پیچیده میکند. دادههای نمودار فوق فقط بهطور تقریبی رابطه بین ضخامت دیواره و زمان خنکسازی را نشان میدهد. با این حال، نشان میدهد که زمان خنکسازی تقریباً به نسبت مربع ضخامت دیواره افزایش مییابد، که تأثیر قابل توجهی بر هزینههای قالبگیری تزریقی دارد.

روشهای قالبگیری محصولات پلاستیکی با دیواره ضخیم:

1. استفاده از ماشینهای قالبگیری تزریقی تخصصی

برخی مواد، مانند PC، بهطور طبیعی برای محصولات با دیواره ضخیم مناسب هستند، مانند لنزهایی با ضخامت تقریباً 30 میلیمتر. علیرغم این ضخامت، آنها تغییر شکل جمعشدگی قابل توجهی نشان نمیدهند و عملکرد نوری خود را حفظ میکنند.

چالش اصلی جلوگیری از عیوبی مانند حباب و خطوط تزریق و اجتناب از تنش داخلی بیش از حد پس از خنکسازی است.

ماشینآلات و پیچهای تزریق تخصصی مورد نیاز هستند تا سرعت تزریق بالا و فشار و دمای یکنواخت را تضمین کنند تا تنش داخلی به حداقل برسد.

این یک لنز چراغ جلو ساخته شده از ماده PC با ضخامت حدود 34 میلیمتر است که با استفاده از یک ماشین تزریق تخصصی تولید شده است. از آنجایی که جای دروازه پس از مونتاژ پنهان میشود، نیازی به پردازش زیبایی ندارد.

تصاویر نشان میدهند که محصول عاری از حباب و خطوط تزریق قابل توجه است و به سطح رضایتبخشی از کیفیت دست یافته است.

2. تغییر مواد

محدودیت اصلی بر ضخامت دیواره قطعه، پر کردن فیزیکی است. افزودن کربنات کلسیم یا تالک به پلاستیکها میتواند جمعشدگی ماده را کاهش دهد. این افزودنیها جمع نمیشوند و میتوانند حالت ساختاری برخی پلاستیکها را تغییر دهند. تقویت با الیاف شیشهای تبلور برخی پلاستیکها را تغییر میدهد و نرخ جمعشدگی آنها را بهطور قابل توجهی کاهش میدهد. با این حال، افزودن این اجزا پیچیده است، زیرا میتوانند جلای ماده را تغییر دهند، استحکام را کاهش دهند و شکنندگی را افزایش دهند. در برخی کاربردها، مانند پلاستیکهای درجه غذایی، بیشتر افزودنیها مجاز نیستند.

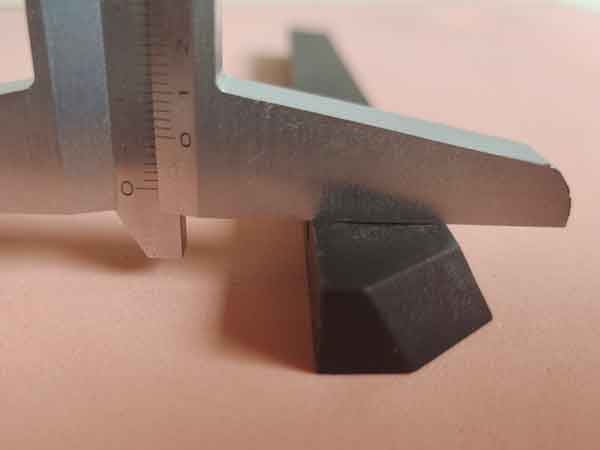

در این مثال، مشخص است که اصلاح ماده بهطور قابل توجهی جمعشدگی را کاهش میدهد و امکان تولید محصولات با ضخامت دیواره بیشتر را فراهم میکند.

نمونه سفید، ساخته شده از PP استاندارد (پلیپروپیلن)، به وضوح جمعشدگی قابل توجهی را نشان میدهد، فرورفتگی در وسط آشکار است. در چنین مواردی، حتی افزایش فشار و زمان پکینگ نیز این جمعشدگی را کاهش نمیدهد.

نمونه سیاه، ساخته شده از PP اصلاح شده پر شده با الیاف شیشهای بلند، بهبود قابل توجهی در صافی نشان میدهد.

3. اورمولدینگ

از آنجایی که همان نوع پلاستیک میتواند رویقالبگیری شود، این امر انعطافپذیری تولید بالایی را ارائه میدهد. ما میتوانیم ابتدا یک قطعه کوچکتر را به عنوان زیرلایه تولید کنیم و رویقالبگیری را برای پوشاندن زیرلایه انجام دهیم، که میتواند به طور قابل توجهی ضخامت دیواره محصول را افزایش دهد.

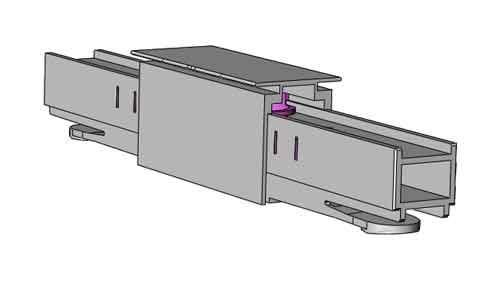

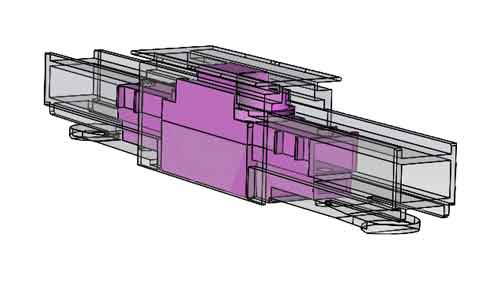

این یک اتصالدهنده پلاستیکی است که برای تحمل بارهای سنگین طراحی شده است، که نیاز به افزایش ضخامت دیواره دارد. با این حال، در طی یک فرآیند قالبگیری تزریقی تکمرحلهای، ضخامت دیواره 8 میلیمتر حد نهایی است، زیرا در حال حاضر نشانههای فرورفتگی قابل توجهی را نشان میدهد و زمان قالبگیری به حدود 1 دقیقه و 40 ثانیه نزدیک میشود. با این حال، این ضخامت 8 میلیمتری معیارهای استحکام مورد نیاز را برآورده نمیکند.

اکنون، با اتخاذ رویکرد قالبگیری رویهم، ضخامت دیواره میتواند به بیش از 15 میلیمتر افزایش یابد، با صافی محصول که تا حد زیادی نیازها را برآورده میکند.

انیمیشن زیر نشان میدهد که چگونه زیرلایه به گونهای طراحی شده است که درون قالب رویهم محصور شود. این امر استحکام در مناطق تحمل بار قطعه را بهطور قابل توجهی افزایش میدهد.

میتوان گفت که استفاده از رویکرد قالبگیری رویهم مستقیمترین راهحل است، زیرا کمتر تحت محدودیتهای ماشینآلات تزریق و کاستیهای مواد اصلاح شده ذکر شده در بالا قرار میگیرد، اگرچه هزینههای بالاتری را در بر دارد.

این امر نیاز به دو قالب دارد: یکی برای زیرلایه و دیگری برای رویقالبگیری. این فرآیند زمانبر و پرکار است.

علاوه بر این، افزایش تعداد لایههای اورمولدینگ (مانند اورمولدینگ دو یا سه لایه) میتواند دیوارهها را بیشتر ضخیم کند، حتی محصولات پلاستیکی جامد تولید کند. این امر نادر و پرهزینه است، اما برای اهداف اطلاعاتی، ذکر آن به عنوان یک امکان ارزشمند است.

نتیجهگیری

در نتیجهگیری، در حالی که قالبگیری تزریقی معمولاً دیوارههای نازک و یکنواخت را ترجیح میدهد، برخی کاربردها نیاز به دیوارههای ضخیمتر دارند. غلبه بر چالشهایی مانند خنکسازی ناهموار، افزایش تنش داخلی و عیوب احتمالی نیازمند تکنیکهای پیشرفتهای مانند بهبود عملکرد ماشین، اصلاح مواد و استفاده از اورمولدینگ است. این مقاله تأکید میکند که اگرچه تولید قطعات با دیواره ضخیم پیچیده است، با برنامهریزی و اجرای دقیق، دستیابی به کیفیت و عملکرد در این محصولات تخصصی امکانپذیر است.