فهرست مطالب

تغییر وضعیتدرک مواد فولادی قالب تزریق

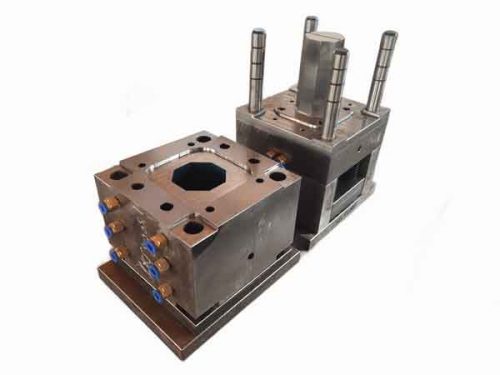

قالبهای تزریق، ابزارهای ضروری در تولید محصولات پلاستیکی هستند. با پیشرفتهای فناوری، اقلام پلاستیکی از ظروف تا قطعات خودرو در هر جنبهای از زندگی ما فراگیر شدهاند. این محصولات عمدتاً از طریق فرآیند قالبگیری تزریقی ایجاد میشوند که شامل گرم کردن پلاستیک تا ذوب شدن، تزریق آن به قالب و سپس خنک کردن آن برای تشکیل شکلها و اندازههای مختلف مورد نیاز ما است.

کیفیت قالب به طور مستقیم با کیفیت محصولات پلاستیکی مرتبط است، که انتخاب فولاد قالب درجهبالا را حیاتی میسازد. فولاد قالب برتر باید تحمل کند:

- طولانی مدت شرایط فشار بالا,

- ضربه با سرعت بالا پلاستیک مذاب در دمای بالا.

- علاوه بر این، قالبها به طور مکرر استفاده میشوند، اغلب میلیونها بار، این امر مستلزم آن است که فولاد قالب دارای استثنایی مقاومت سایشی، مقاومت خوردگی،, و چقرمگی کافی.

علل آسیب قالب تزریق

پیش از پرداختن به ویژگیهای مورد نیاز فولاد قالب، درک چگونگی آسیب دیدن معمول قالبها مهم است:

تغییر شکل قالب قالبهایی که تحت شرایط مکرر دمای بالا و فشار بالا کار میکنند، به مرور زمان تمایل به تغییر شکل دارند. به طور خاص، حفره قالب ممکن است فرورفته شود که بر دقت ابعادی محصول قالبگیری شده تأثیر میگذارد و ممکن است منجر به تشکیل فلاش (مواد اضافی) شود.

سایش و فرسودگی لبههای تیز (تیز) قالب به تدریج با استفاده طولانیمدت کند میشوند که منجر به گوشههای گرد و سطوح فرورفته میشود. مهمترین نتیجه این سایش، تولید فلاش است.

شکستگی پس از مدتی استفاده، قالبها ممکن است به دلیل خستگی مواد ترک بخورند. این ترکها تمایل دارند با گذشت زمان و ادامه استفاده گسترش یابند که در نهایت میتواند منجر به شکستگی برخی قسمتهای قالب شود.

خوردگی هنگامی که از مواد پلاستیکی اسیدی یا موادی که در حین فرآوری گازهای خورنده آزاد میکنند (مانند PVC و POM) استفاده میشود، سطح قالب ممکن است به مرور زمان دچار خوردگی شود. این خوردگی میتواند سطوح ناهمواری ایجاد کند که به عنوان حفرهدار شدن شناخته میشود و میتواند بر ظاهر محصول نهایی تأثیر منفی بگذارد.

نیازمندیهای اساسی برای مواد فولادی قالب

سختی، مقاومت در برابر سایش و چقرمگی سختی و مقاومت در برابر سایش فولاد در ساخت قالب بسیار مهم است. این به این دلیل است که قالبها در حین فرآیند تزریق، تحت سایش مداوم از پلاستیک مذاب قرار میگیرند، به ویژه هنگامی که پلاستیک حاوی پرکنندههای سختی مانند الیاف شیشه است که میتواند آسیب بیشتری ایجاد کند. علاوه بر این، قالبها در حین کار ضربهها را تحمل میکنند که نیاز به سطح معینی از چقرمگی برای جلوگیری از ترک خوردن دارد. هنگام برخورد با پلاستیکهای دمای بالا، تقاضا برای فولاد مقاوم در برابر سایش تشدید میشود که نیاز به استفاده از فولاد قالب با عملکرد بالا را ایجاب میکند.

عملکرد پولیش فولاد قالب با کیفیت بالا باید سطح خلوص بالایی با ساختار ریز و یکنواخت داشته باشد تا سطح قالب به طور بیعیب پولیش شود. وجود منافذ، ناخالصیها یا سایر عیوب روی سطح قالب میتواند بر ظاهر محصول نهایی تأثیر منفی بگذارد. به عنوان مثال، فولاد S136 به دلیل خواص پولیش استثنایی خود معروف است.

قابلیت جوشکاری قالبها به طور اجتنابناپذیری در حین استفاده دچار سایش و آسیب تصادفی میشوند و گاهی اوقات به دلیل تغییرات طراحی نیاز به تنظیم دارند. بنابراین قابلیت جوشکاری فولاد قالب بسیار مهم است زیرا سهولت و امکانپذیری تعمیرات و اصلاحات قالب را تعیین میکند.

مقاومت در برابر خوردگی برای قالبهای فرآوری پلاستیکهای خورنده، استفاده از فولاد مقاوم در برابر خوردگی ضروری است. فولادهای مقاوم در برابر خوردگی رایج شامل S136، 2316، 420، 2083 و M333 هستند. علاوه بر این، برای قالبهایی که به طور مکرر دستههای تولید را تغییر میدهند، مقاومت عالی در برابر خوردگی میتواند نیاز به نگهداری ضد زنگ را کاهش دهد.

تغییر شکل حداقلی در عملیات حرارتی در حین عملیات حرارتی، فولاد قالب سخت میشود که سختی ماشینکاری و در نتیجه هزینه را افزایش میدهد. برای بهبود کارایی تولید و کاهش هزینهها، لازم است از مواد فولادی با ساختارهای داخلی یکنواخت استفاده شود که در حین عملیات حرارتی تغییر شکل حداقلی نشان میدهند. چنین موادی تنشهای داخلی یا ناهنجاریهای بیش از حد ایجاد نمیکنند و دقت و طول عمر قالب را تضمین میکنند.

به طور خلاصه، انتخاب ماده مناسب فولاد قالب نه تنها برای تضمین کیفیت محصولات پلاستیکی، بلکه برای افزایش دوام قالبها، کاهش هزینههای تولید و نگهداری، و بهبود کارایی و اقتصادی کل زنجیره تولید حیاتی است.

فولاد قالب پیشسخت شده در مقابل فولاد قالب سخت شده کامل

چرا فولاد قالب از پیش سختشده؟

به طور معمول، قالبها نیازمند سختکاری کلی یا سطحی برای دستیابی به سطوح سختی بین HRC50-60 هستند. این محدوده سختی، دشواری و هزینه ماشینکاری را افزایش میدهد.

دستیابی به چنین سختی مستلزم عملیات حرارتی است که، به ویژه در مورد کوئنچ کامل، خطر تغییر شکل را به همراه دارد و چرخه ساخت را طولانی میکند. بنابراین، فولاد قالب پیشسختشده توسعه یافت که معمولاً سختی بین HRC30-40 دارد — محدودهای که از نظر ماشینکاری قابلمدیریتتر است اما برای بسیاری از قالبهای تزریق پلاستیک مانند PP، PE، ABS و غیره به اندازه کافی سخت است.

فولاد قالب سختشده از پیش

فولاد قالب پیشسختشده، فولادی است که پیش از ترک کارخانه قبلاً سختکاری شده است. سختی آن به طور کلی نیازهای استفاده را برآورده میکند، به این معنی که میتواند مستقیماً در ماشینکاری و تولید قالب استفاده شود بدون نیاز به عملیات حرارتی اضافی توسط کاربر.

مزیت اصلی این نوع فولاد، راحتی آن است، زیرا با کاهش خطر اعوجاج ابعادی در حین عملیات حرارتی، در زمان و هزینههای تولید صرفهجویی میکند. فولاد قالب سختشده از پیش معمولاً برای چرخههای تولید کوتاهتر و دستههای کوچکتر یا زمانی که اندازه قالب، عملیات حرارتی را غیرعملی میسازد، استفاده میشود.

گریدهای رایج فولاد قالب سختشده از پیش شامل: P20، 718/718H/718HH، 738H، NAK80، S136H و 2083H.

فولاد قالب سختشده در تمام سطح

در مقابل، فولاد قالب سختشده در تمام مقطع در حالت نرم عرضه میشود و نیاز به عملیات حرارتی در حین یا پس از فرآیند ساخت قالب برای دستیابی به سختی مطلوب دارد. سختی این فولاد را میتوان از طریق عملیات حرارتی بهطور دقیق کنترل کرد که منجر به مقاومت سایشی و چقرمگی بالاتر میشود.

فولاد قالب سختشده برای قالبهایی مناسب است که نیاز به کارکرد در دورههای طولانی و تحمل سایش بالا دارند، به ویژه در تولید انبوه محصولات پلاستیکی یکسان. با این حال، نیاز به عملیات حرارتی پس از تولید میتواند هزینههای تولید را افزایش دهد و نیازمند رسیدگی دقیق برای جلوگیری از مشکلات تغییر شکل و تنش ناشی از گرمایش یا سرمایش ناهموار است.

گریدهای معمول فولادهای قالب سختشده در تمام مقطع عبارتند از: 2083، S136، H13، SKD61، 8407 و SKD11

به طور خلاصه، هر دو فولاد قالب پیشسختشده و سختشده کامل، مزایا و معایب خود را دارند. انتخاب بین آنها به نیازهای تولید خاص، طراحی قالب، و کارایی اقتصادی بستگی دارد. فولاد قالب پیشسختشده، راحتی و سرعت را ارائه میدهد و برای دستههای کوچک یا قالبهای با اندازه خاص ایدهآل است؛ در حالی که فولاد قالب سختشده برای قالبهای تولید در مقیاس بزرگ که نیاز به مقاومت سایشی بسیار بالا و استفاده طولانیمدت دارند مناسبتر است.

انواع فولاد قالب معمولی

صدها نوع فولاد قالب وجود دارد، اما موارد ذکر شده در زیر از پرکاربردترینها هستند.

کارخانههای قالب مختلف ممکن است برخی انواع را بر دیگران ترجیح دهند، بسته به آشنایی آنها با این مواد و در دسترس بودن تأمینکنندگان قابل اعتماد.

جدول زیر انواع فولاد قالب که اغلب با آنها مواجه میشویم را فهرست میکند.

| نام | عملیات حرارتی | سختی | توضیح مختصر | منبع استاندارد |

|---|---|---|---|---|

| P20 | سختشده از پیش | HRC28-32 | فولاد قالب پلاستیکی سری کربن متوسط Cr-Mo، عملکرد عالی ماشینکاری و پولیش، مقرون به صرفه، مناسب برای محصولات با نیازهای کم و تولید کوچک. | AISI آمریکا |

| 718 | سختشده از پیش | HRC30-34 | فولاد قالب سری Cr-Ni-Mo، نسخه بهبود یافته P20 (مطابق با گرید آمریکایی P20+Ni)، با قابلیت سختکنندگی بهتر، قادر به ساخت قالبهای بزرگتر. عمر قالب ۲-۳ برابر P20 است. | Assab سوئد |

| 718H | سختشده از پیش | HRC34-38 | ۷۱۸H سختی بالاتر و پولیش آینهای بهتری نسبت به ۷۱۸ دارد. تفاوت اصلی بین این دو محتوای منگنز و مولیبدن است. | Assab سوئد |

| 718HH | سختشده از پیش | HRC36-40 | سختی ۷۱۸HH از ۷۱۸H بیشتر است. | Assab سوئد |

| 738(1.2738) | پس از عملیات حرارتی | HRC48-52 توصیه شده | ۷۳۸ محتوای Mn، Cr، Ni بالاتری نسبت به ۷۱۸ دارد، با قابلیت سختکنندگی و چقرمگی خوب. این مخفف استاندارد آلمانی ۱.۲۷۳۸ است، در حالی که ۷۱۸ توسط سوئدی Assab نامگذاری شده است. | DIN آلمان |

| 2344 (1.2344) | پس از عملیات حرارتی | HRC50-54 توصیه شده | فولاد قالب سری Cr-Ni-Mo، مطابق با گرید آمریکایی P20+Ni و ۷۱۸، با قابلیت سختکنندگی بهتر، قادر به ساخت قالبهای بزرگتر. | DIN آلمان |

| S136 | پس از عملیات حرارتی | HRC48-52 توصیه شده | با محتوای کروم ۱۳.۶٪، مقاومت بالایی در برابر خوردگی دارد و دارای ساختاری خالص و ریز، عملکرد عالی پولیش، همچنین مقاومت در برابر سایش، قابلیت ماشینکاری و پایداری ابعادی خوب در حین سختکنندگی است. | Assab سوئد |

| S136H | سختشده از پیش | HRC30-35 | مواد پیشسخت شده S136، بدون نیاز به عملیات حرارتی بعدی. | Assab سوئد |

| 2083(1.2083) | پس از عملیات حرارتی | HRC50-54 توصیه شده | استاندارد آلمانی DIN، مخفف ۱.۲۰۸۳، با محتوای کروم ۱۲.۵-۱۴.۵٪، مطابق با S136 است. دارای مقاومت خوب در برابر خوردگی، سایش، قابلیت سختکنندگی و ماشینکاری برای فولاد قالب پلاستیکی است. | DIN آلمان |

| 2083H | سختشده از پیش | ماده پیشسختشده 2083. | DIN آلمان | |

| 420 | پس از عملیات حرارتی | HRC50-52 توصیه شده | با محتوای کروم ۱۳.۵٪، مطابق با گرید S136 است. دارای مقاومت خوب در برابر خوردگی، سایش، قابلیت سختکنندگی و ماشینکاری برای فولاد قالب پلاستیکی است. | AISI آمریکا |

| NAK80 | سختشده از پیش | HRC37-43 | افزوده Ni-Al-Cu، قابلیت ماشینکاری و عملکرد ماشینکاری تخلیه الکتریکی خوب، قابلیت جوشکاری عالی، پس از نیتریداسیون گازی سختی سطحی به ۷۵۰HV میرسد، دستیابی به عمر فوقطولانی قالب. | Diado ژاپن |

| 8407 | پس از عملیات حرارتی | HRC48-52 توصیه شده | شامل فولاد قالب آلیاژی کار گرم Cr-Mo-V، با مقاومت خوب در برابر سایش، چقرمگی و شکلپذیری، قابلیت ماشینکاری و پولیشپذیری پایدار، استحکام عالی در دمای بالا و مقاومت در برابر خستگی حرارتی، قابلیت سختکنندگی خوب و حداقل تغییر شکل عملیات حرارتی. | Assab سوئد |

| H13 | پس از عملیات حرارتی | HRC50-54 توصیه شده | شامل فولاد قالب آلیاژی کار گرم Cr-Mo-V، گرید معادل ۸۴۰۷. | AISI آمریکا |

| SKD61 | پس از عملیات حرارتی | HRC50-54 توصیه شده | شامل فولاد قالب آلیاژی کار گرم متوسط Si-Cr-Mo-V، گرید معادل ۸۴۰۷. | Diado ژاپن |

| Viking | پس از عملیات حرارتی | HRC52-54 | پایداری ابعادی خوب در عملیات حرارتی؛ قابلیت ماشینکاری و مقاومت در برابر سنگزنی خوب؛ چقرمگی و مقاومت در برابر سایش عالی. | Assab سوئد |

| 2316 (1.2316) | پس از عملیات حرارتی | HRC32-36 | شامل فولاد قالب Cr-Ni-Mo، بسیار مقاوم در برابر خوردگی، مواد فولادی پلاستیکی پیشسخت شده با پولیش بالا با قابلیت ماشینکاری و پولیشپذیری خوب. | DIN آلمان |

روشهای رایج عملیات حرارتی و پرداخت سطحی فولاد قالب

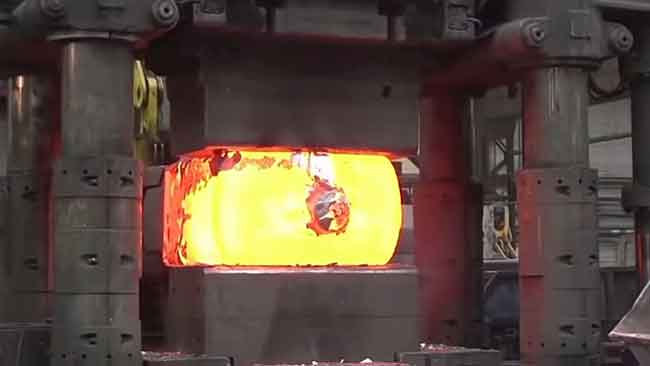

علاوه بر فولادهای قالب پیشسختشده، بیشتر فولادهای قالب دیگر نیاز به نوعی عملیات حرارتی یا سطحی برای بهبود ویژگیهای عملکردی خود مانند استحکام، سختی، مقاومت سایشی، و مقاومت خوردگی دارند. این عملیاتها اطمینان میدهند که قالب میتواند فشار، دما، و محیط خورنده بالا در فرآیند تزریق پلاستیک را تحمل کند، به ویژه اگر قالب برای تولید مقادیر زیادی محصول استفاده شود.

روشهای عملیات حرارتی فولاد قالب

روشهای اصلی عملیات حرارتی برای فولاد قالب شامل سختکاری (آبدهی) (به دنبال یک یا دو چرخه بازپخت برای رهایی از تنش، دستیابی به سختی کلی بالا در حالی که درجهای از چقرمگی حفظ میشود) و بازپخت (ترکیبی از سختکاری و بازپخت دمابالا که منجر به استحکام و چقرمگی کلی بهتر میشود، اگرچه سختی آن کمتر از سختکاری است) میشود. با این حال، بازپخت بهطور مکرر برای قالبهای تزریق استفاده نمیشود زیرا معمولاً نیروهای ضربهای قابل توجهی را تجربه نمیکنند.

همه فولادهای قالب نمیتوانند کوئنچ شوند، و سختی مورد نیاز پس از کوئنچ بسته به نوع فولاد متفاوت است. سختی کوئنچ ایدهآل برای گریدهای مختلف فولاد در جدول بالا ارائه شده است، اما نیازهای خاص به هر کاربرد و توصیههای ارائه شده توسط تأمینکننده فولاد قالب بستگی دارد.

روشهای عملیات سطحی فولاد قالب

عملیاتهای سطحی گزینههای گستردهای ارائه میدهند، از جمله آبکاری، نیتریدهسازی، کربورهسازی، کربونیتریدهسازی، PVD (رسوبدهی فیزیکی بخار)، CVD (رسوبدهی شیمیایی بخار)، و سختکاری موضعی با لیزر. در میان اینها، نیتریدهسازی بیشترین استفاده را دارد.

نیتراسیون چیست؟

نیتریدینگ یک عملیات سطحی است که در آن اتمها یا یونهای نیتروژن به لایه سطحی فلز وارد میشوند و نیتریدها را تشکیل میدهند. این کار سختی، مقاومت سایشی، و مقاومت خوردگی ماده را بهبود میبخشد. عناصری مانند آلومینیوم، کروم، وانادیوم، و مولیبدن به تشکیل نیتریدهای پایدار و یکنواخت کمک میکنند. بنابراین، فولادهای مناسب برای نیتریدینگ معمولاً حاوی این عناصر هستند.

سختی و عمق نیتراسیون

سختی لایه نیتریده شده معمولاً به بالای 400 HV میرسد، با عمقی که معمولاً از 0.5 میلیمتر تجاوز نمیکند، زیرا نفوذ عمیقتر به طور فزایندهای چالشبرانگیز میشود.

به عنوان مثال، فولاد P20 نیتریده شده در دمای ۵۱۰ درجه سانتیگراد به مدت ۸۰ ساعت، با نرخ تفکیک آمونیاک ۳۰-۴۰٪، منجر به عمق نیتریداسیون ۰.۳-۰.۵ میلیمتر و سختی سطحی ۶۵۰-۷۰۰ HV میشود.

در مقابل، فولاد H13 پس از کوئنچ و دو مرحله تمپرینگ و سپس نیتریداسیون سطحی، میتواند سختی سطحی حدود ۱۰۰۰ HV با عمق لایه نیتریداسیون تقریباً ۰.۲۴ میلیمتر را به دست آورد. با این حال، این سختی بالا بیشتر برای قالبهای اکستروژن آلومینیوم استفاده میشود و کمتر برای قالبهای تزریق به کار میرود.

نتیجهگیری

در نتیجه، انتخاب نوع مناسب فولاد قالب برای اطمینان از تولید با کیفیت بالا، بادوام و مقرون به صرفه در صنعت قالبگیری تزریق پلاستیک حیاتی است. درک ویژگیها، کاربردها و انواع رایج فولاد قالب به تولیدکنندگان اجازه میدهد تصمیمات آگاهانهای بگیرند که با نیازهای خاص آنها سازگار بوده و کارایی کلی تولید را افزایش میدهد.

همانطور که فناوری تکامل مییابد، دامنه فولادهای قالب موجود نیز گسترش مییابد و دقت و دوام بیشتری را برای چالشهای تولید آینده نوید میدهد.