فهرست مطالب

تغییر وضعیتدرک نقطه ذوب پلاستیکها

نقطه ذوب پلاستیکها به محدوده دمایی اشاره دارد که در آن پلاستیکها از حالت جامد به حالت مایع جاری تبدیل میشوند. در این نقطه، پلاستیکها نرم شده و انعطافپذیر میشوند و آنها را برای فرآیندهای مختلف قالبگیری و شکلدهی مناسب میسازند.

ترموپلاستیکها در مقابل ترموستها

پلاستیکها را میتوان به دو نوع اصلی تقسیم کرد: ترموپلاستیکها و ترموستها.

ترموپلاستیکها با حرارت نرم شده و با سرد شدن سخت میشوند، فرآیندی برگشتپذیر که امکان گرم و سرد شدن مکرر را بدون تغییر خواص ماده فراهم میکند.

ترموستها، از سوی دیگر، در حین گرم شدن اولیه یک واکنش شیمیایی را تجربه میکنند که منجر به یک ساختار شبکهای دائمی و غیر ذوبشونده میشود. حتی با گرم شدن مجدد، آنها نرم نمیشوند.

بنابراین، در بحثهای بعدی ما درباره نقاط ذوب، پلاستیکهایی که ذکر میکنیم همگی ترموپلاستیک خواهند بود.

مهم برای تزریق قالب، اکستروژن و شکلدهی

فرآیند نرمشدن و ذوب پلاستیکها در فرآوری پلاستیک حیاتی است.

- در طول قالبگیری تزریقی, کنترل دقیق دمای ذوب اطمینان میدهد که پلاستیک به طور کامل قالب را پر کرده و شکل مطلوب را به دست میآورد.

- این اکستروژن فرآیند از جریانپذیری پلاستیکهای گرمشده برای تولید لولهها و پروفیلها با استفاده از قالبهای خاص بهره میبرد.

- این تشکیل فیلم یا ورق همچنین به توانایی پلاستیک برای تغییر شکل پلاستیکی در دماهای مناسب بستگی دارد.

بنابراین، برای طراحان و فرآوریکنندگان، درک دمای کاری و دمای بهینه فرآوری پلاستیکها برای کنترل کیفیت محصول و برآوردن نیازهای کاربردی حیاتی است.

ویژگیهای ذوب پلاستیکها

مواد بلوری در مقابل مواد آمورف

مواد در طبیعت به بلوری و بیشکل تقسیم میشوند.

مواد بلوری دارای مولکولها یا اتمهای مرتبشده منظم هستند و نقاط ذوب ثابتی دارند. به عنوان مثال، آب در ۰ درجه سانتیگراد ذوب میشود، نمک (NaCl) در ۸۰۱ درجه سانتیگراد و قلع در ۲۳۱.۹ درجه سانتیگراد.

از سوی دیگر، مواد بیشکل، از جمله شیشه، لاستیک، پلاستیک، قیر، روغن کاج و پارافین، دارای مولکولها یا اتمهای چیدهشده بهصورت نامنظم هستند و فاقد نقطه ذوب ثابت میباشند. هنگام گرمشدن، معمولاً نرم میشوند (حالت لاستیکی) قبل از مایعشدن (حالت جریان چسبناک)، که در محدوده دمایی مشخصی رخ میدهد به جای ذوب در یک نقطه خاص.

انواع پلاستیکها: بیشکل و بلوری

پلاستیکهای آمورف:

در شرایط پردازش معمول، این پلاستیکها مناطق بلوری ندارند و کاملاً بیشکل هستند. نمونهها شامل پلیکربنات، ABS، PMMA، ASA، PPSU و غیره میشوند. رفتار ذوب آنها با مواد بیشکل معمولی مطابقت دارد.

پلاستیکهای بلوری:

بسیاری از پلاستیکها تمایل به تبلور در حین سرد شدن و جامد شدن دارند، مانند پلیاتیلن (PE)، پلیپروپیلن (PP)، پلیاکسیمتیلن (POM)، پلیآمید (PA6 و PA66)، PET و PBT.

با این حال، آنها فقط در مناطق خاصی متبلور میشوند، و موادی که درجه تبلور بالاتر از 80% دارند به عنوان پلاستیکهای بلوری و بقیه به عنوان نیمهبلوری طبقهبندی میشوند.

درجه بلورینگی به شدت تحت تأثیر فرآیند خنکسازی است؛ خنکسازی آهسته در محدوده دمای تبلور میتواند بلورینگی را افزایش دهد، در حالی که خنکسازی سریع اثر معکوس دارد.

بنابراین، فرآیند ذوب این پلاستیکهای بلوری تا حدی شبیه مواد بلوری است اما همچنین ویژگیهای مواد بیشکل را نیز در بر میگیرد.

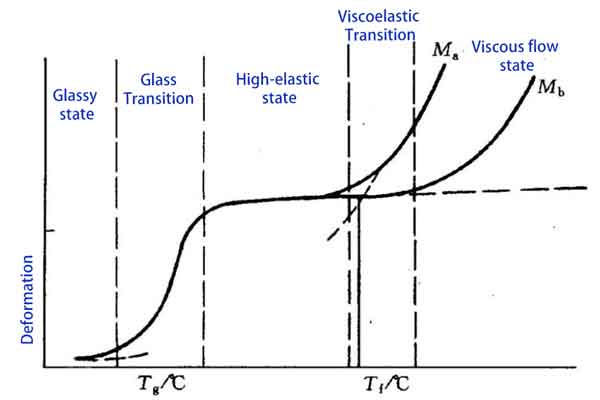

سه حالت و چهار دمای کلیدی پلاستیکها در حین گرمشدن

بیایید سه حالتی که پلاستیکها در حین گرم شدن تجربه میکنند را بررسی کنیم: حالت شیشهای، حالت کشسان بالا (لاستیکی) و حالت جریان چسبناک، و همچنین چهار دمای کلیدی مرتبط با آنها: دمای انتقال شیشهای، دمای ذوب، دمای جریان، و دمای تجزیه.

حالت شیشهای

اولین حالت حالت شیشهای است، جایی که پلاستیکها در دمای اتاق یا پایین هستند. در این حالت، حرکت مولکولهای پلاستیک به شدت محدود شده و ماده سفت و شکننده میشود. این اتفاق میافتد زیرا دما زیر دمای انتقال شیشهای (Tg) است، جایی که نیروهای بین مولکولی بیشتر از انرژی گرمایی هستند و از حرکت آزاد مولکولی جلوگیری میکنند.

دمای انتقال شیشهای (Tg) و حالت الاستیک بالا (لاستیکی)

یک تغییر فیزیکی قابل توجه زمانی رخ میدهد که پلاستیکها تا دمای انتقال شیشهای گرم میشوند. Tg شروع انتقال از حالت سفت و شکننده به حالت نرم را نشان میدهد، با دمای دقیق بسته به نوع پلاستیک و ساختار مولکولی آن.

به عنوان مثال، پلیاکسیمتیلن (POM) دارای Tg حدود ۸۵ درجه سانتیگراد است، در حالی که پلیکربنات (PC) دارای Tg بالاتری است، معمولاً حدود ۱۴۵ درجه سانتیگراد.

بالاتر از Tg، زنجیرههای پلیمری انرژی بیشتری کسب کرده و شروع به حرکت آزادانهتر میکنند، اما همچنان در حالت بینظم تصادفی باقی میمانند. با ادامه افزایش دما، پلاستیکها وارد حالت کشسان بالا، که همچنین به عنوان حالت لاستیکی شناخته میشود، میشوند. در این حالت، پلاستیکها کشسانی و انعطافپذیری قابل توجهی نشان میدهند. حرکت بین زنجیرههای پلیمری افزایش مییابد، اما هنوز درجهای از برهمکنش بین مولکولی وجود دارد. پلاستیکها در این حالت میتوانند تغییر شکل قابل توجهی را بدون شکستن تجربه کنند، ایدهآل برای بسیاری از محصولات لاستیکی و اقلام پلاستیکی انعطافپذیر.

دمای جریان (Tf) و حالت جریان چسبناک

در نهایت، با افزایش بیشتر دما تا دمای جریان (Tf)، پلاستیکها وارد حالت جریان چسبناک میشوند. در این حالت، پلاستیکها سیالتر میشوند، شبیه یک مایع چسبناک. در حالت جریان چسبناک، پلاستیکها را میتوان اکسترود، تزریق یا فشرده به شکلهای مختلف درآورد. این مرحله کلیدی پردازش پلاستیک است، مانند قالبگیری تزریقی که در این حالت انجام میشود.

در فرآیند پاکسازی بشکه، حالت مذاب پلاستیک به وضوح قابل مشاهده است.

دمای تجزیه (Td)

آخرین مرحله مهم در گرمایش پلاستیکها دمای تجزیه (Td) است. این نقطهای است که پلاستیکها شروع به تجزیه شیمیایی میکنند و خواص فیزیکی و شیمیایی اصلی خود را از دست میدهند. با رسیدن یا فراتر رفتن از دمای تجزیه، پلاستیکها شروع به تجزیه به مولکولهای کوچکتر میکنند، که ممکن است منجر به انتشار گازها و سایر محصولات تجزیه شود. بنابراین، ضروری است که در طول فرآیند از فراتر رفتن از دمای تجزیه اجتناب شود تا از آسیب به مواد و احتمال انتشار مواد مضر جلوگیری شود.

توجه:

- Ma: ناحیه بیشکل

- Mb: ناحیه نیمهکریستالی

نکته: دمای ذوب (Tm)، همچنین به عنوان دمای جریان (Tf) شناخته میشود

توجه به این نکته مهم است که دمای ذوب پلاستیکها یک نقطه ثابت نیست، بلکه یک محدوده است. در این محدوده، حالت فیزیکی پلاستیک از حالت الاستیک بالا به حالت جریان چسبناک تغییر میکند. به عنوان مثال، محدوده دمای ذوب برای پلیپروپیلن (PP) از ۱۶۰ درجه سانتیگراد تا ۱۷۵ درجه سانتیگراد است، در حالی که برای پلیاتیلن (PE) از ۱۲۵ درجه سانتیگراد تا ۱۳۷ درجه سانتیگراد است. عرض این محدوده به نوع خاص پلاستیک و پیچیدگی ساختار مولکولی آن بستگی دارد.

دمای ذوب پلاستیکهای رایج

در اینجا، دمای ذوب، دمای تزریق قالب و دمای تجزیه برخی مواد پلاستیکی رایج را فهرست کردهایم. توجه به این نکته مهم است که دمای تزریق قالب معمولاً بالاتر از دمای ذوب است تا جریانپذیری خوب پلاستیک در حین فرآوری تضمین شود.

از آنجایی که انواع زیادی پلاستیکهای اصلاحشده وجود دارد و خواص آنها بسیار متفاوت است، امکان ذکر تعداد زیادی مواد در این جدول وجود ندارد. به عنوان مثال، ویژگیهای دمایی نایلون با الیاف شیشه افزوده شده به طور قابل توجهی با نایلون بدون الیاف شیشه متفاوت است. در عمل، هنگام خرید مواد پلاستیکی به راحتی میتوان برگه مشخصات مواد را به دست آورد. بنابراین، این جدول تنها به عنوان یک مرجع تقریبی در نظر گرفته شده است.

دمای ذوب پلاستیکهای رایج

| نام ماده | دمای ذوب (°C) | دمای قالبگیری تزریقی (°C) | دمای تجزیه (°C) |

|---|---|---|---|

| ABS | 170-190 | 200-240 | 280 |

| PP (پلیپروپیلن) | 160-175 | 190-290 | 320 |

| POM (پلیاکسیمتیلن) | 165-175 | 190-230 | 280 |

| PC (پلیکربنات) | 225-250 | 270-320 | 360 |

| PBT | 225-235 | 220-270 | 280 |

| PA6 (نایلون 6) | 215-221 | 260-300 | 320 |

| PA66 (نایلون 66) | 260-265 | 270-310 | 360 |

| PMMA (آکریلیک) | 160-180 | 220-250 | 270 |

| LDPE (پلیاتیلن با چگالی کم) | 110-130 | 150-230 | 300 |

| HDPE (پلیاتیلن با چگالی بالا) | 125-137 | 160-280 | 300 |

| PEEK (پلیاتر اتر کتون) | 315-353 | 360-400 | 520 |

این جدول مروری بر دمای ذوب، تزریق قالب و تجزیه پلاستیکهای مختلف رایج ارائه میدهد.

نتیجهگیری

در نتیجه، درک دمای ذوب، تزریق قالب و تجزیه پلاستیکها در زمینه علم مواد و تولید ضروری است. این دماها نه تنها فرآوری و کاربرد پلاستیکها را هدایت میکنند، بلکه ایمنی و کیفیت محصولات نهایی را نیز تضمین مینمایند.

با تکامل صنعت همراه با مواد و فناوریهای جدید، تحقیقات و دانش مستمر در این حوزه همچنان حیاتی باقی میماند. چه در کاربردهای صنعتی و چه در استفاده روزمره، ماهیت همهکاره پلاستیکها به شکلدهی جهان مدرن ادامه میدهد.