Cómo funciona una máquina de moldeo por inyección: Desvelando el proceso

El principio básico del funcionamiento de una máquina de moldeo por inyección consiste en calentar partículas de plástico hasta que se funden, inyectándolas en la cavidad de un molde para su posterior enfriamiento y conformación. Este proceso fundamental es extraordinariamente sencillo.

Sorprendentemente, existen incluso máquinas manuales de moldeo por inyección en miniatura para uso doméstico en el garaje, capaces de elaborar pequeños lotes de productos de plástico.

En cambio, las máquinas de moldeo por inyección de calidad profesional tienen un tonelaje considerable, lo que facilita la producción de artículos de plástico de gran tamaño o productos con múltiples cavidades. Estas máquinas avanzadas cuentan con un control de precisión y una automatización optimizada, lo que permite una fabricación a gran escala y de alta calidad.

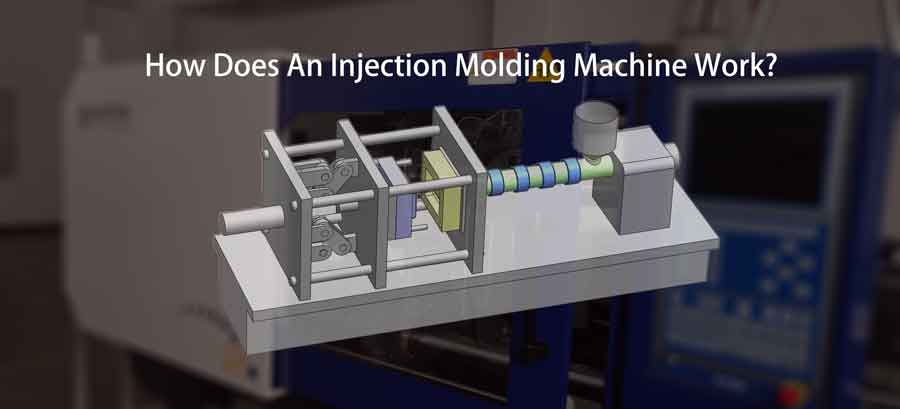

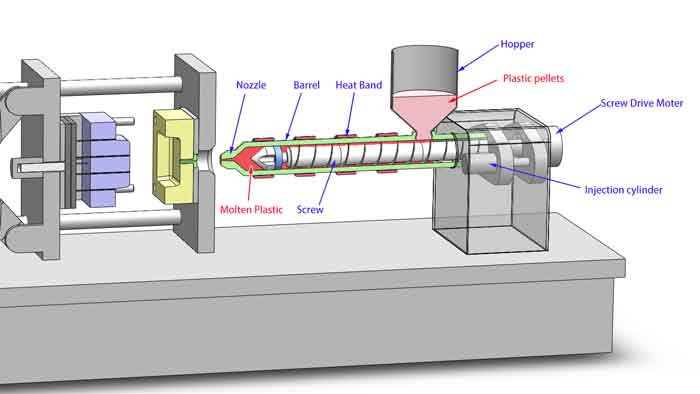

Las máquinas de moldeo por inyección son de varios tipos y, a efectos ilustrativos, nos centraremos en los principios de funcionamiento de una máquina de moldeo por inyección horizontal de tornillo alternativo.

Índice

ToggleComprender la estructura y la función del tornillo en la máquina de moldeo por inyección

El tornillo de una máquina de moldeo por inyección es un invento extraordinario, que ha evolucionado a través de un proceso distinto hasta convertirse en la estructura ampliamente utilizada que es hoy en día. Cumple dos funciones fundamentales:

Función de inyección:

Piense en ella como en una jeringa gigante: el husillo, actuando como un émbolo, desempeña un papel fundamental al empujar el plástico fundido dentro de la cavidad del molde con una presión considerable. Este movimiento de avance es impulsado por el cilindro situado en la parte trasera de la máquina, que genera la alta presión de inyección necesaria para el proceso.

Función de alimentación de material:

Como las materias primas plásticas se consumen con cada inyección, es necesaria una reposición constante. En este caso, el husillo acude al rescate haciendo avanzar continuamente el material a través de sus palas en espiral mediante su propia rotación.

Es importante señalar que, si bien este movimiento de rotación facilita la alimentación de material, no puede sustituir la presión generada por el movimiento alternativo del husillo.

Este diseño innovador permite que el tornillo de la máquina de moldeo por inyección desempeñe simultáneamente estas funciones vitales, lo que lo convierte en un elemento fundamental en el proceso de moldeo por inyección.

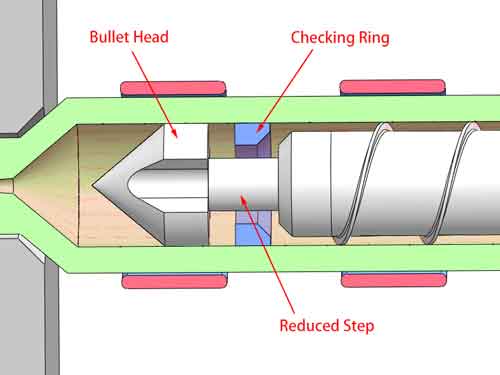

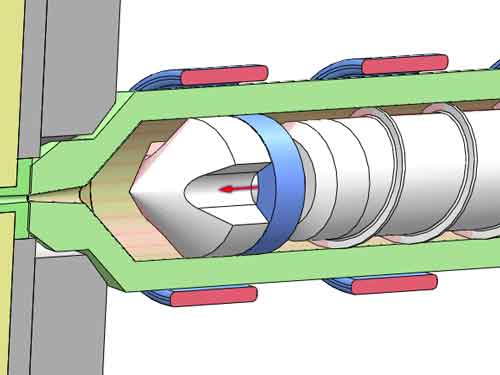

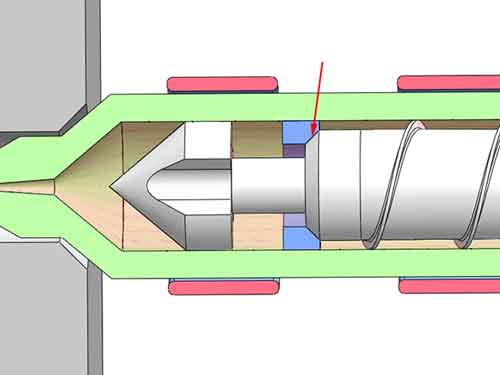

Válvula de retención en la cabeza del tornillo

Hay una válvula de retención en la cabeza del tornillo. Su función es evitar el flujo inverso del plástico fundido cuando el tornillo avanza, mientras que al mismo tiempo permite que el material fluya hacia delante durante la alimentación. Se implementa mediante anillo de control. El anillo de control tiene una distancia de movimiento libre hacia delante y hacia atrás en el paso reducido del tornillo.

Cuando el anillo de control se desplaza hacia delante contra la superficie plana del cono delantero, hay varias ranuras que permiten que el material fluya hacia delante, y cuando el anillo de control se desplaza hacia atrás contra la superficie cónica trasera, forman una superficie de sellado que bloquea el reflujo de material.

Apriete y plastificación del tornillo

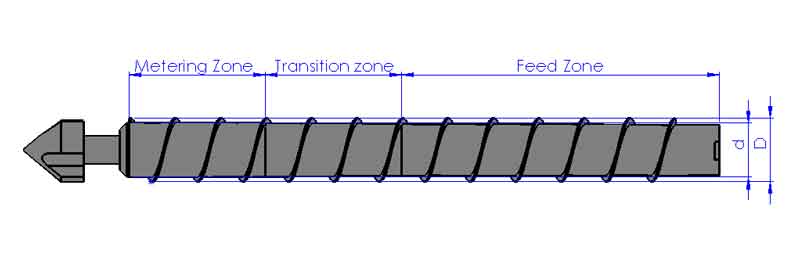

Si examina el tornillo de cerca, observará que el diámetro de su sección central aumenta gradualmente de atrás hacia delante. Este diseño tiene como resultado la reducción continua del volumen de la cámara situada entre las dos palas en espiral.

La longitud del tornillo puede dividirse en tres zonas distintas: la zona de alimentación, la zona de transición y la zona de medición. A lo largo de cada una de estas zonas, el volumen de la cámara experimenta una reducción gradual, siendo la zona de transición en el centro la que experimenta el cambio más pronunciado.

De este modo, cuando las partículas de plástico se transportan de la cola a la cabeza del tornillo, se exprimirán continuamente y la temperatura aumentará. Al mismo tiempo, serán agitadas. Bajo el calentamiento simultáneo de la banda de calor externa, alcanzarán un estado de fusión, logrando así el efecto de plastificación uniforme.

La estructura fundamental de una máquina de moldeo por inyección

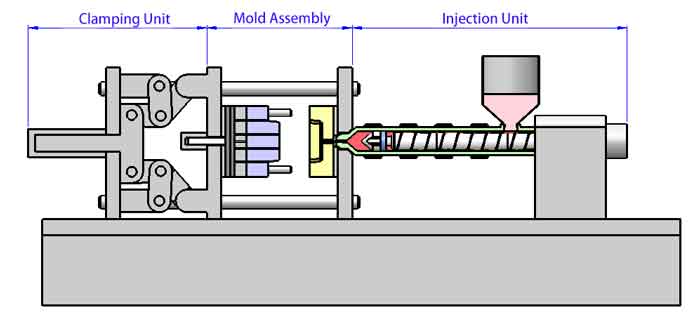

Ahora ya conocemos lo esencial del componente central: el tornillo de la máquina de moldeo por inyección. Este conocimiento nos servirá de base sólida para comprender el diseño holístico de la máquina. Ahora vamos a explorar la máquina de moldeo por inyección con más detalle.

La máquina de moldeo por inyección puede dividirse en tres secciones distintas: la unidad de inyección, el conjunto del molde y la unidad de cierre. Profundicemos en cada una de estas secciones para obtener una visión global.

La unidad de inyección

Dentro de la máquina de moldeo por inyección, la unidad de inyección desempeña un papel fundamental en la configuración del proceso de fabricación. Exploremos en detalle sus componentes y funciones clave:

Tornillo y barril

Como se ha indicado anteriormente, el husillo y el cilindro forman el núcleo de la unidad de inyección, responsable de fundir y empujar el material plástico dentro del molde.

Tolva

Este componente crucial se encarga de suministrar granulados de plástico al barril. Además, incorpora un dispositivo de calentamiento para mantener las partículas de plástico a una temperatura elevada y garantizar que permanezcan secas. Esto es especialmente importante para muchas materias primas plásticas, ya que la humedad debe eliminarse durante el proceso de moldeo por inyección.

Dispositivo de conducción

El dispositivo de conducción consta de varios elementos esenciales:

- Motor de accionamiento del tornillo: Este motor acciona la rotación del tornillo.

- Cilindro de inyección: Facilita el avance del tornillo, aplicando la presión de inyección necesaria.

- Cilindro del asiento de inyección: Este cilindro permite que todo el asiento de inyección se mueva hacia delante y hacia atrás, permitiendo que la boquilla entre en contacto con el molde y se separe de él.

Volumen de inyección

Un parámetro integral para medir las capacidades del tornillo, el volumen de inyección se refiere al peso de material plástico que puede inyectarse en un solo disparo. Esta medida suele expresarse en gramos. Es esencial asegurarse de que el peso total de los productos de plástico producidos en un solo disparo de inyección no supere la capacidad de volumen de inyección de la máquina de moldeo por inyección. Esto garantiza que la máquina funcione dentro de sus límites especificados y produzca resultados de alta calidad.

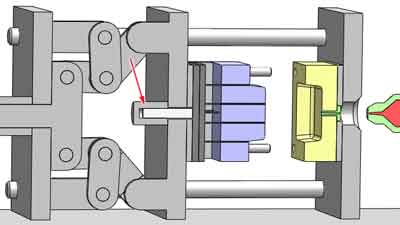

Montaje del molde

El conjunto del molde, una parte crítica de la máquina de moldeo por inyección, ha sido introducido en detalle en otro artículo disponible en nuestro sitio web. Sin embargo, vale la pena señalar algunos componentes y funciones adicionales dentro del conjunto del molde para una comprensión más completa:

Cilindro eyector

Situado en la parte trasera, el cilindro eyector desempeña un papel crucial al empujar el pasador eyector hacia delante para facilitar la expulsión del producto de plástico del molde. Este paso es esencial para extraer de forma segura y eficaz la pieza de plástico recién formada.

Funciones adicionales

El montaje del molde implica varias otras funciones críticas, incluido el funcionamiento de un circuito de aceite hidráulico independiente para controlar el movimiento del cilindro deslizante. La correcta ejecución de estas acciones está directamente relacionada con el movimiento fundamental de los moldes. Cualquier movimiento incorrecto puede provocar graves daños en los moldes y afectar a la calidad de los productos finales.

La unidad de sujeción

En el proceso de moldeo por inyección, un requisito fundamental es prensar firmemente los moldes superior e inferior. Esto es imperativo debido a la considerable presión de inyección, que suele oscilar entre 80 y 150 megapascales (Mpa).

Con una presión tan alta en juego, hasta la más mínima separación entre los moldes es inaceptable. Por lo tanto, las máquinas de moldeo por inyección deben proporcionar una fuerza de cierre excepcionalmente robusta. Las máquinas de moldeo por inyección más utilizadas ofrecen fuerzas de cierre que oscilan entre 120 y 360 toneladas.

Se utilizan dos mecanismos de sujeción principales:

Toggle Tipo de sujeción

El mecanismo de tipo palanca aprovecha un sistema de cigüeñal para generar una fuerza de sujeción considerable. Este diseño es el preferido debido a su capacidad para proporcionar una fuerza significativa. Sin embargo, tiene un inconveniente: si el desgaste se produce de forma desigual en las juntas, puede provocar la formación de rebabas en un lado del molde.

Sujeción hidráulica directa

En cambio, la máquina de moldeo por inyección de presión directa se basa en un cilindro de aceite para fijar directamente el molde. Sus ventajas incluyen un rápido bloqueo del molde y un tamaño compacto. Sin embargo, ofrece una fuerza de cierre inferior, por lo que suele ser adecuada para máquinas de moldeo por inyección de menos de 160 toneladas.

La selección del mecanismo de sujeción adecuado depende de los requisitos específicos del proceso de moldeo, teniendo en cuenta factores como la fuerza, la velocidad y las limitaciones de espacio.

2 Parámetros vitales en las máquinas de moldeo por inyección

Fuerza de sujeción frente a volumen de inyección

A la hora de evaluar una máquina de moldeo por inyección, dos parámetros clave destacan como cruciales: la fuerza de cierre (medida en toneladas) y el volumen de inyección (medido en gramos). Las preferencias de cada persona pueden variar, pero la relación entre el volumen de inyección y el producto final parece ser la más utilizada. Esto se debe a que podemos determinar fácilmente el peso del producto, mientras que la fuerza de cierre necesaria requiere cálculos profesionales precisos.

No existe una correspondencia estricta de uno a uno entre ellos

Aunque tanto la fuerza de cierre como el volumen de inyección son indicadores esenciales de las especificaciones de la máquina, no existe una correspondencia estricta uno a uno entre el tonelaje (fuerza de cierre) y los gramos (volumen de inyección) de una máquina de moldeo por inyección. Sin embargo, la industria hace circular algunas tablas comparativas, una de las cuales se muestra a continuación. Estas tablas pueden proporcionar valiosos puntos de referencia, aunque carecen de una base estrictamente científica.

Una tabla de referencia entre tonelaje y gramos

th, td {

border-bottom: 1px solid darkgrey; /* Añadir un borde inferior a las celdas de la tabla */

border-top: 1px solid darkgrey; /* Añadir un borde superior a las celdas de la tabla */

padding: 6px; /* Ajustar el relleno de las celdas */

text-align: center;

}

th {

background-color: #f2f2f2; /* Establecer un color de fondo para las celdas de cabecera */

}

| Volumen de inyección (gramos) | Fuerza de sujeción (toneladas) |

|---|---|

| 125 gramos | 80 toneladas |

| 200 gramos | 120 toneladas |

| 300 gramos | 160 toneladas |

| 400 gramos | 200 toneladas |

| 500 gramos | 250 toneladas |

| 630 gramos | 300 toneladas |

| 1000 gramos | 360 toneladas |

| 2000 gramos | 450 toneladas |

| 3000 gramos | 530 toneladas |

Es importante señalar que, aunque estas tablas pueden ofrecer una orientación útil, la elección final de una máquina de moldeo por inyección debe tener en cuenta los requisitos específicos del proceso de producción previsto, las propiedades del material, el diseño del molde y otros factores para garantizar un rendimiento y una calidad del producto óptimos.