Enjeksiyon Kalıplama Makinesi Nasıl Çalışır? Sürecin Açığa Çıkarılması

Bir enjeksiyon kalıplama makinesinin nasıl çalıştığının temel prensibi, plastik parçacıkları erimiş bir duruma ısıtmak, daha sonra soğutmak ve şekillendirmek için bir kalıp boşluğuna enjekte etmektir. Bu temel süreç oldukça basittir.

Dikkat çekici bir şekilde, minyatür manuel enjeksiyon kalıplama makineleri bile, küçük plastik ürün grupları üretebilen ev garaj kullanımı için mevcuttur.

Buna karşılık, profesyonel sınıf enjeksiyon kalıplama makineleri, büyük plastik parçaların veya birden fazla boşluğa sahip ürünlerin üretimini kolaylaştıran önemli tonajlara sahiptir. Bu gelişmiş makineler, büyük ölçekli, yüksek kaliteli üretime olanak tanıyan hassas kontrol ve modern otomasyona sahiptir.

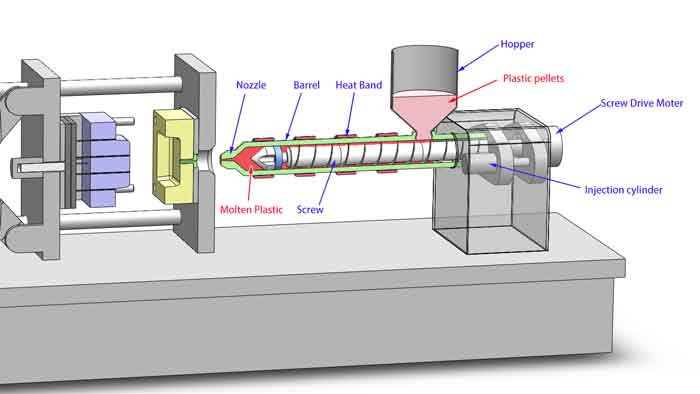

Enjeksiyon kalıplama makinelerinin çeşitli türleri vardır ve açıklayıcı amaçlar için yatay pistonlu vidalı enjeksiyon kalıplama makinesinin çalışma prensiplerine odaklanacağız.

İçindekiler

GeçişEnjeksiyon Kalıplama Makinesinde Vidanın Yapısını ve İşlevini Anlamak

Bir enjeksiyon kalıplama makinesindeki vida, bugün yaygın olarak kullanılan bir yapı haline gelmek için farklı bir süreçten geçerek evrimleşmiş, dikkate değer bir icat olarak durmaktadır. İki temel işleve hizmet eder:

Enjeksiyon Fonksiyonu:

Bunu bir dev şırınga olarak düşünün - piston görevi gören vida, erimiş plastiği büyük bir basınçla kalıp boşluğuna itmede çok önemli bir rol oynar. Bu ileri hareket, makinenin arkasında bulunan ve işlem için gerekli olan yüksek enjeksiyon basıncını üreten silindir tarafından desteklenmektedir.

Malzeme Besleme Fonksiyonu:

Plastik hammaddeler her enjeksiyonda tüketildiğinden, sürekli bir ikmal gereklidir. Vida, malzemeyi kendi dönüşü aracılığıyla spiral kanatları boyunca sürekli olarak ilerleterek burada imdada yetişir.

Bu dönme hareketi malzeme beslemesini kolaylaştırsa da, vidanın ileri geri hareketinin oluşturduğu basıncın yerini alamayacağını unutmamak önemlidir.

Bu yenilikçi tasarım, enjeksiyon kalıplama makinesi vidasının bu hayati rollere aynı anda hizmet etmesini sağlayarak onu enjeksiyon kalıplama sürecinde çok önemli bir unsur haline getirir.

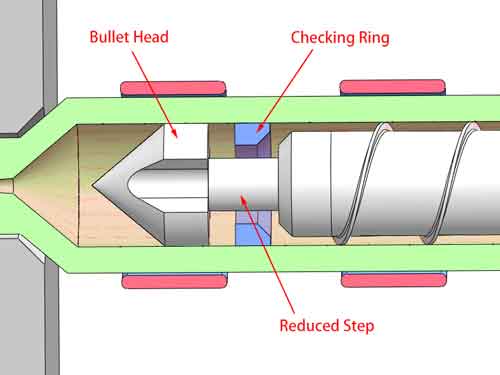

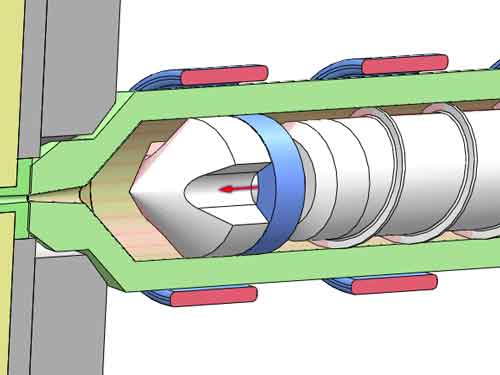

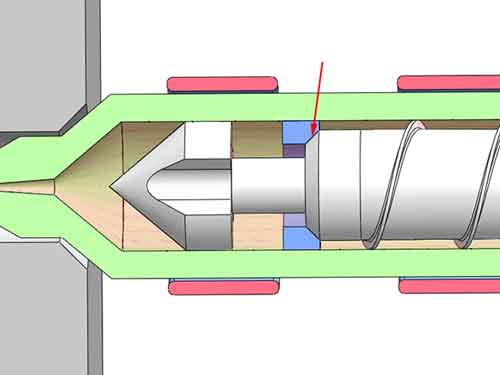

Vida başındaki çek valf

Vidanın başında bir çek valf bulunmaktadır. İşlevi, vida ilerletildiğinde erimiş plastiğin ters akışını önlemek ve aynı zamanda besleme sırasında malzemenin ileri doğru akmasına izin vermektir. Kontrol halkası tarafından uygulanır. Kontrol halkası, vidanın azaltılmış adımında ileri ve geri serbest hareket mesafesine sahiptir.

Kontrol halkası ön koninin düz yüzeyine karşı ileri doğru hareket ettiğinde, malzemenin ileri doğru akmasına izin veren birkaç yarık vardır ve kontrol halkası arka konik yüzeye karşı geriye doğru hareket ettiğinde, malzeme geri akışını engelleyen bir sızdırmazlık yüzeyi oluştururlar.

Vidanın Sıkılması ve Plastikleştirilmesi

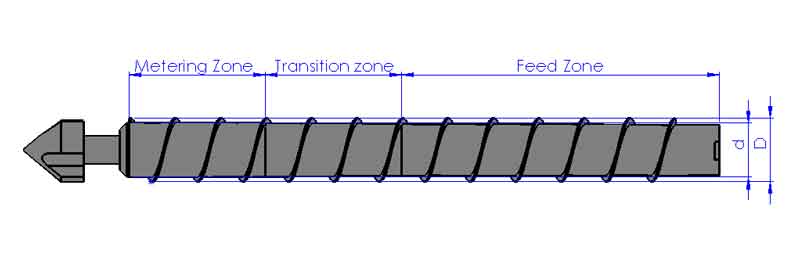

Vidayı yakından incelerseniz, orta bölümünün çapının arkadan öne doğru kademeli olarak arttığını fark edeceksiniz. Bu tasarım, iki spiral kanat arasında yer alan hazne hacminin sürekli olarak azalmasına neden olur.

Vidanın uzunluğu üç farklı bölgeye ayrılabilir: besleme bölgesi, geçiş bölgesi ve ölçüm bölgesi. Bu bölgelerin her biri boyunca, hazne hacmi kademeli bir azalmaya uğrar ve merkezdeki geçiş bölgesi en belirgin değişikliği yaşar.

Bu şekilde, plastik parçacıklar kuyruktan vidanın başına doğru taşındığında, sürekli olarak sıkıştırılacak ve sıcaklık yükselecektir. Aynı zamanda karıştırılacaklardır. Harici ısı bandının eşzamanlı ısıtması altında, erime durumuna ulaşacaklar ve böylece tek tip plastikleştirme etkisi elde edeceklerdir.

Enjeksiyon Kalıplama Makinesinin Temel Yapısı

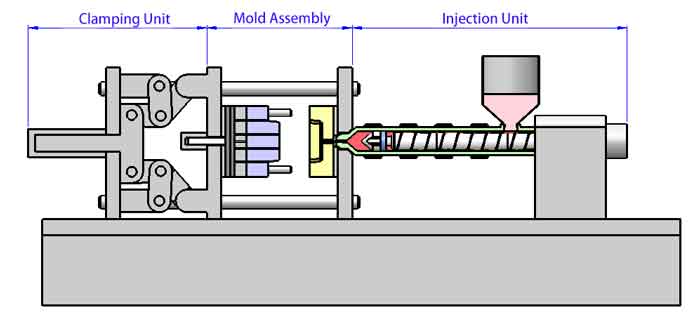

Artık merkezi bileşen olan enjeksiyon kalıplama makinesi vidasının temelini zaten biliyoruz. Bu anlayış, makinenin bütünsel tasarımını kavramak için sağlam bir temel oluşturacaktır. Şimdi enjeksiyon kalıplama makinesini daha ayrıntılı olarak inceleyelim.

Enjeksiyon kalıplama makinesi üç ayrı bölüme ayrılabilir: enjeksiyon ünitesi, kalıp tertibatı ve sıkıştırma ünitesi. Kapsamlı bir genel bakış için bu bölümlerin her birini inceleyelim.

Enjeksiyon Ünitesi

Enjeksiyon kalıplama makinesi içinde enjeksiyon ünitesi, üretim sürecinin şekillendirilmesinde çok önemli bir rol oynar. Temel bileşenlerini ve işlevlerini ayrıntılı olarak inceleyelim:

Vida ve Namlu

Daha önce tanıtıldığı gibi, vida ve kovan enjeksiyon ünitesinin çekirdeğini oluşturur ve plastik malzemenin eritilmesi ve kalıba itilmesinden sorumludur.

Hopper

Bu önemli bileşen, plastik topakları varile beslemekle görevlidir. Ayrıca, plastik parçacıklarını yüksek bir sıcaklıkta tutmak ve kuru kalmalarını sağlamak için bir ısıtma cihazı içerir. Enjeksiyon kalıplama işlemi sırasında nemin giderilmesi gerektiğinden, bu özellikle birçok plastik hammadde için önemlidir.

Sürüş Cihazı

Tahrik cihazı birkaç temel unsurdan oluşmaktadır:

- Vida Tahrik Motoru: Bu motor vidanın dönüşüne güç sağlar.

- Enjeksiyon Silindiri: Vidanın ileri hareketini kolaylaştırarak gerekli enjeksiyon basıncını uygular.

- Enjeksiyon Yuvası Silindiri: Bu silindir, enjeksiyon yuvasının tamamının ileri ve geri hareket etmesini sağlayarak memenin kalıpla temas etmesine ve kalıptan ayrılmasına olanak tanır

Enjeksiyon Hacmi

Vidanın kabiliyetlerini ölçmek için ayrılmaz bir parametre olan enjeksiyon hacmi, tek bir atışta enjekte edilebilen plastik malzemenin ağırlığı anlamına gelir. Bu ölçüm tipik olarak gram cinsinden ifade edilir. Tek bir enjeksiyon atışında üretilen plastik ürünlerin toplam ağırlığının enjeksiyon kalıplama makinesinin enjeksiyon hacmi kapasitesini aşmamasını sağlamak çok önemlidir. Bu, makinenin belirtilen sınırlar dahilinde çalışmasını ve yüksek kaliteli sonuçlar vermesini sağlar.

Kalıp Montajı

Enjeksiyon kalıplama makinesinin kritik bir parçası olan kalıp tertibatı, web sitemizde bulunan başka bir makalede ayrıntılı olarak tanıtılmıştır. Bununla birlikte, daha kapsamlı bir anlayış için kalıp tertibatındaki bazı ek bileşenlere ve işlevlere dikkat çekmeye değer:

İtici Silindir

Arkada konumlandırılan ejektör silindiri, plastik ürünün kalıptan çıkarılmasını kolaylaştırmak için ejektör piminin ileri itilmesinde çok önemli bir rol oynar. Bu adım, yeni oluşan plastik parçanın güvenli ve verimli bir şekilde çıkarılması için gereklidir.

Ek Fonksiyonlar

Kalıp tertibatı, kayar silindirin hareketini kontrol etmek için ayrı bir hidrolik yağ devresinin çalıştırılması da dahil olmak üzere başka kritik işlevler de içerir. Bu eylemlerin doğru şekilde gerçekleştirilmesi, kalıpların temel hareketiyle doğrudan bağlantılıdır. Herhangi bir yanlış hareket kalıplarda ciddi hasara yol açabilir ve nihai ürünlerin kalitesini etkileyebilir.

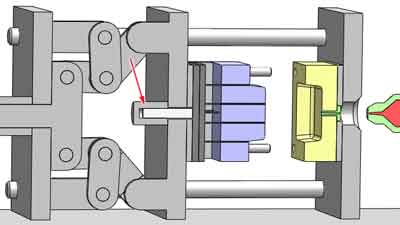

Sıkıştırma Ünitesi

Enjeksiyon kalıplama sürecinde, üst ve alt kalıpların birbirine sıkıca bastırılması temel bir gerekliliktir. Bu, tipik olarak 80 ila 150 megapaskal (Mpa) arasında değişen önemli enjeksiyon basıncı nedeniyle zorunlu hale gelir.

Bu kadar yüksek basınç söz konusuyken, kalıplar arasındaki en ufak bir boşluk bile kabul edilemez. Bu nedenle, enjeksiyon kalıplama makineleri son derece sağlam bir sıkıştırma kuvveti sağlamalıdır. Yaygın olarak kullanılan enjeksiyon kalıplama makineleri 120 ila 360 ton arasında değişen sıkıştırma kuvvetleri sunar.

İki ana sıkıştırma mekanizması kullanılmaktadır:

Geçiş Tipi kelepçeleme

Mafsal tipi mekanizma, önemli bir sıkıştırma kuvveti oluşturmak için bir krank mili sistemini kaldırır. Bu tasarım, önemli bir kuvvet sağlama kabiliyeti nedeniyle yaygın olarak tercih edilmektedir. Bununla birlikte, bir dezavantajı vardır - eklemlerde eşit olmayan bir şekilde aşınma ve yıpranma meydana gelirse, kalıbın bir tarafında parlama oluşumuna yol açabilir.

Doğrudan Hidrolik Sıkıştırma

Buna karşılık, doğrudan basınçlı enjeksiyon kalıplama makinesi kalıbı doğrudan sabitlemek için bir yağ silindirine dayanır. Avantajları arasında hızlı kalıp kilitleme ve kompakt bir ayak izi bulunmaktadır. Bununla birlikte, daha düşük sıkıştırma kuvveti sunar, bu da onu tipik olarak 160 ton aralığının altındaki enjeksiyon kalıplama makineleri için uygun hale getirir.

Uygun bağlama mekanizmasının seçilmesi, kuvvet, hız ve alan kısıtlamaları gibi faktörler göz önünde bulundurularak kalıplama işleminin özel gereksinimlerine bağlıdır.

2 Enjeksiyon Kalıplama Makinelerinde Hayati Parametreler

Enjeksiyon Hacmine Karşı Sıkıştırma Kuvveti

Bir enjeksiyon kalıplama makinesini değerlendirirken, iki temel parametre çok önemli olarak öne çıkar: sıkıştırma kuvveti (ton cinsinden ölçülür) ve enjeksiyon hacmi (gram cinsinden ölçülür). Farklı bireylerin farklı tercihleri olabilir, ancak enjeksiyon hacmi ile nihai ürün arasındaki ilişki kullanımda daha popüler görünmektedir. Bunun nedeni, ürünün ağırlığını kolayca belirleyebilmemiz, gerekli sıkıştırma kuvvetinin ise hassas profesyonel hesaplamalar gerektirmesidir.

Aralarında bire bir örtüşme yoktur

Hem sıkıştırma kuvveti hem de enjeksiyon hacmi makine özelliklerinin temel göstergeleri olsa da, bir enjeksiyon kalıplama makinesinin tonajı (sıkıştırma kuvveti) ve gramajı (enjeksiyon hacmi) arasında birebir bir ilişki yoktur. Bununla birlikte, sektörde aşağıda gösterildiği gibi bazı karşılaştırma tabloları dolaşmaktadır. Bu tablolar, tam anlamıyla bilimsel bir temele dayanmasalar da değerli referans noktaları sağlayabilir.

Tonaj ve gram arasında bir referans tablosu

th, td {

border-bottom: 1px solid darkgrey; /* Tablo hücrelerine alt kenarlık ekleyin */

border-top: 1px solid darkgrey; /* Tablo hücrelerine bir üst kenarlık ekleyin */

padding: 6px; /* Hücre dolgusunu ayarlayın */

text-align: center;

}

inci {

background-color: #f2f2f2; /* Başlık hücreleri için bir arka plan rengi ayarlayın */

}

| Enjeksiyon hacmi (gram) | Sıkıştırma kuvveti (ton) |

|---|---|

| 125 gram | 80 ton |

| 200 gram | 120 ton |

| 300 gram | 160 ton |

| 400 gram | 200 ton |

| 500 gram | 250 ton |

| 630 gram | 300 ton |

| 1000 gram | 360 ton |

| 2000 gram | 450 ton |

| 3000 gram | 530 ton |

Bu tablolar yararlı bir rehberlik sunabilirken, bir enjeksiyon kalıplama makinesinin nihai seçiminin, optimum performans ve ürün kalitesini sağlamak için amaçlanan üretim sürecinin özel gereksinimlerini, malzeme özelliklerini, kalıp tasarımını ve diğer faktörleri dikkate alması gerektiğini unutmamak önemlidir.