Índice

AlternarParafuso de chumbo: O mecanismo simples que exige conhecimentos básicos

Quais são os parâmetros básicos do parafuso de avanço e da porca? Quais são os processos de fabrico opcionais do parafuso de avanço? Como inspecionar o parafuso de avanço e com que métricas? Estas são as perguntas que pode ter quando começa a conceber uma transmissão por parafuso de avanço.

O parafuso de avanço é um mecanismo simples mas preciso que transforma o movimento rotativo em movimento linear. O seu aspeto é bastante simples. No entanto, continua a ser importante compreender os conhecimentos básicos que lhes estão subjacentes. Nesta publicação, vamos apresentar os conceitos básicos dos parafusos de avanço e das porcas, os diferentes processos de maquinagem, as métricas utilizadas para medir a qualidade dos parafusos de avanço e como inspeccioná-los.

Índice

Parafuso de avanço vs. parafuso de esferas

Comecemos por comparar os parafusos de avanço e os parafusos de esferas. O parafuso de avanço tem contacto direto com a porca e gera atrito de deslizamento. No caso dos fusos de esferas, existem rolos entre os fusos e as porcas, pelo que é o atrito de rolamento entre os componentes móveis.

Por esta razão, o parafuso de rolos tem menor fricção e maior eficiência de transmissão e é mais adequado para transmissões de alta velocidade.

As vantagens dos parafusos de avanço são:

- Muitos parafusos de avanço são autobloqueado, ou seja, o movimento linear não pode ser convertido em movimento racional. Por vezes, a sua aplicação exige o autobloqueio.

- Os parafusos de avanço são mais simples em termos de estrutura, mais compacto em termos de dimensão e mais barato em termos de custos.

- São eles mais adequado para transmissões de binário elevado.

Os parafusos de avanço são amplamente utilizados em tornos, macacos, prensas e actuadores lineares.

Tipos de rosca para parafusos de avanço

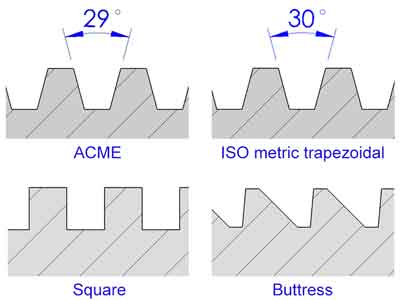

Os parafusos de avanço têm normalmente dentes maiores e mais planos do que os outros parafusos, o que lhes permite ser mais fortes para transmitir binário ou potência. Com base em diferentes geometrias de rosca, os parafusos de avanço são classificados como

- Rosca ACME: Tem um geómetro semelhante ao da rosca trapezoidal, exceto que tem um ângulo de rosca de 29°, e vem em polegadas.

- Rosca métrica trapezoidal ISO: Tem um ângulo de rosca de 30° e as dimensões são em milímetros.

- Rosca quadrada: Os flancos da rosca são verticais em relação ao seu eixo. É normalmente utilizada para a transmissão de cargas axiais elevadas. Os macacos e as morsas utilizam todos roscas quadradas.

- Rosca de contraforteO flanco é mais plano do que o outro lado. É normalmente utilizado para cargas axiais numa direção.

Entre elas, as roscas trapezoidais ou acme são as mais utilizadas devido à sua capacidade de fabrico, precisão alcançável, propriedade de auto-centralização, eficiência de transmissão e resistência das raízes da rosca.

Termos básicos para parafusos de avanço

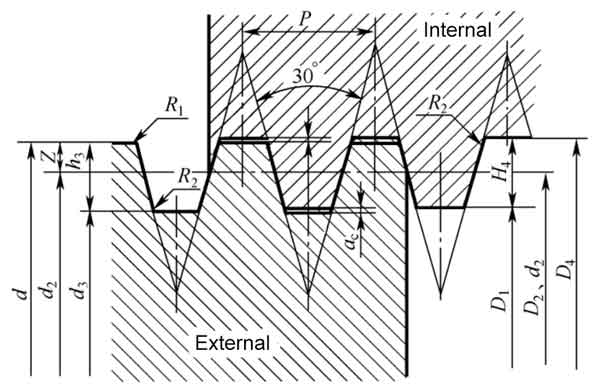

Concluímos os termos básicos para os parafusos de avanço da seguinte forma. Colocámos os termos em pares (para as roscas externa e interna, respetivamente) para facilitar a compreensão.

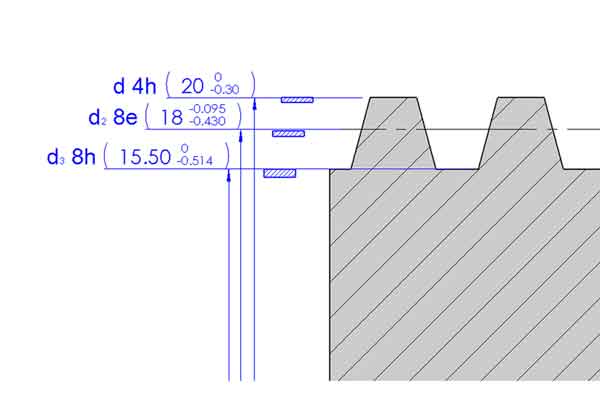

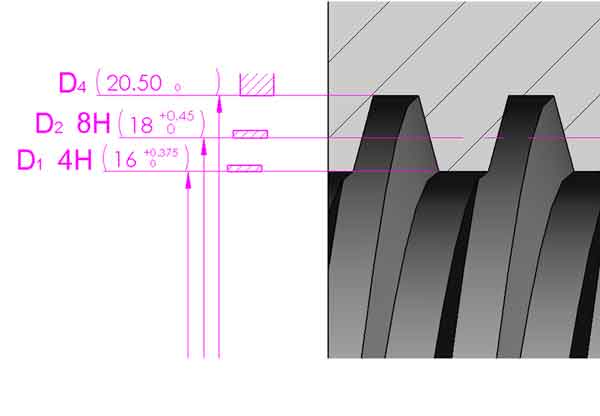

- Diâmetro maior (d para o exterior, D4 para Interno): O maior diâmetro de uma rosca. É a crista de uma rosca externa ou o fundo de uma rosca interna.

- Diâmetro do passo (d2 para o exterior, D2 para Interno): Um cilindro hipotético em que a espessura dos dentes é igual ao espaço. O diâmetro do passo é crítico para o desempenho dos parafusos de avanço.

- Diâmetro menor (d3 para o exterior, D1 para Interna): o diâmetro mais pequeno de uma rosca. É a crista de uma rosca interna ou o fundo de uma rosca externa.

- Passo (P): a distância entre dois dentes vizinhos.

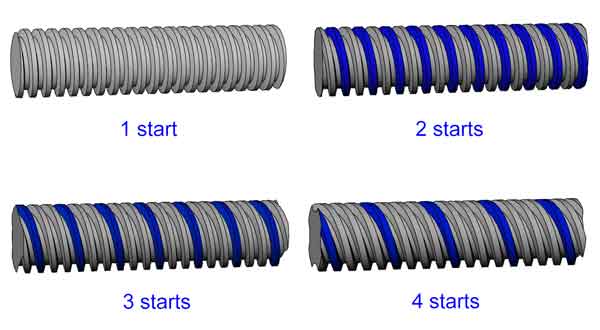

- Número de roscas: o número de roscas independentes que um parafuso tem.

- Chumbo (L): A distância que a rosca avança numa rotação. É igual ao número de arranques do parafuso multiplicado pelo passo.

Designação dos parafusos de avanço

Com o que foi explicado acima, eis um exemplo de um parafuso de avanço:

Tr 16*8 (P4) 7H/7e

- Tr - Significa rosca trapezoidal métrica ISO

- 16-O diâmetro maior do parafuso interno (porca) e do parafuso externo (barra) é de 18 mm.

- 8-O avanço do parafuso é de 8 mm.

- P4-O passo é de 4 mm, o que também significa que este parafuso tem 2 arranques (2*4 mm=8 mm)

- 7H - A tolerância para o diâmetro do passo da porca é de 7H.

- 7e - A tolerância para o diâmetro do passo da haste é de 7e.

Tolerâncias para parafusos trapezoidais

Ao contrário das classes IT (IT representa a Tolerância Internacional) que é amplamente utilizada para tolerâncias gerais de maquinagem, os parafusos de avanço têm um sistema diferente para definir as suas tolerâncias dimensionais. As normas de referência são as seguintes:

- ISO 2901 : 1993, ISO Roscas de parafuso trapezoidais métricas - Perfil básico e perfil máximo do material

- ISO 2902 : 1977, ISO Roscas de parafusos métricos trapezoidais - Plano geral

- ISO 2903 : 1993, ISO Roscas métricas de parafusos trapezoidais - Tolerâncias

- ISO 2904: 1977, ISO Roscas de parafusos trapezoidais métricos - Dimensões básicas

Sugestão:

Não confundir com a tolerância de grau IT que é mais utilizada noutras áreas da engenharia.

Por exemplo, com o grau IT, o Φ22 H7/js6 significa de facto:

- Φ22 H7-Φ22 +0.021/0 para o buraco;

- Φ22 js7-Φ22 +/-0,065 para a haste.

No caso dos parafusos de avanço, o Tr22*5 7H*7e significa:

- 7H-19.500~19.875 para D2 (o diâmetro do passo para a porca);

- 7e-19,114~19,394 para d2 (o diâmetro do passo da haste).

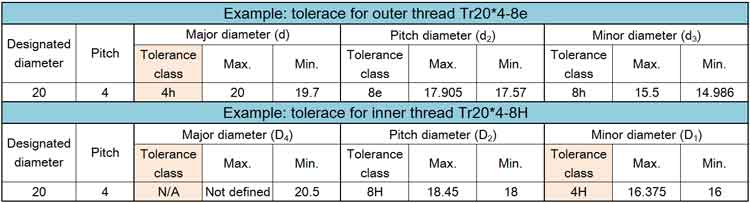

Os valores 7H e 7e referem-se às faixas de tolerância apenas para o diâmetro do passo (7H para a rosca interna D2 e 7e para a rosca externa d2). As tolerâncias para os diâmetros maior e menor são definidas de outras formas. Vamos decompô-las aqui:Ti

- O diâmetro maior da rosca externa (d)-sempre 4h

- O diâmetro menor da rosca interna (D1)-sempre 4H

- Diâmetro do passo para o exterior (d2) e Roscas internas (D2) - existem várias opções.

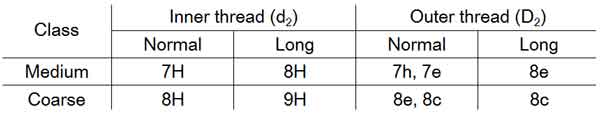

Classes de tolerância recomendadas para o diâmetro do passo:

Aqui, “Normal” e “Longo” referem-se à duração do compromisso.

“O ”médio“ pode ser selecionado para a aplicação habitual. Quando existe dificuldade de maquinação ou para requisitos de transmissão mais baixos, pode ser selecionado ”grosso".

Diâmetro principal do parafuso interno (D4)- apenas é definida a dimensão mínima. Isto deve-se provavelmente ao facto de o D4 ser menos importante. Entretanto, como as roscas internas (na porca) são geralmente cortadas por uma máquina CNC, a geometria do perfil dos dentes é decidida pela forma do cortador, de modo que o D4 não pode ser muito grande sem um limite.

- Diâmetro menor do parafuso externo (d3)-será o mesmo grau do diâmetro do passo d2, mas a banda de tolerância será “h”. Por exemplo, se o valor d2 é 8e, então o d3 deve ser 8h.

Para cada rosca trapezoidal específica, existe uma calculadora online que permite obter mais facilmente as suas tolerâncias.

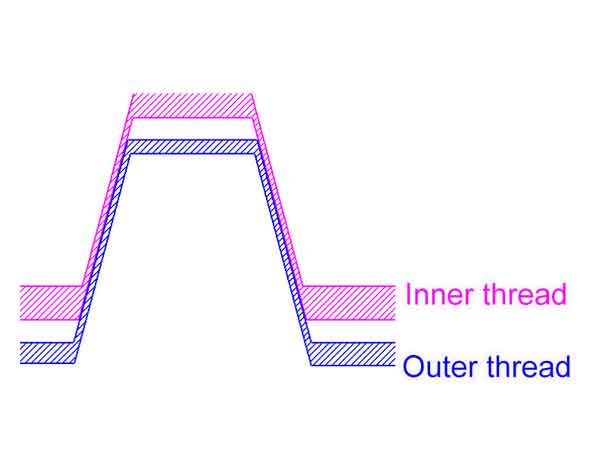

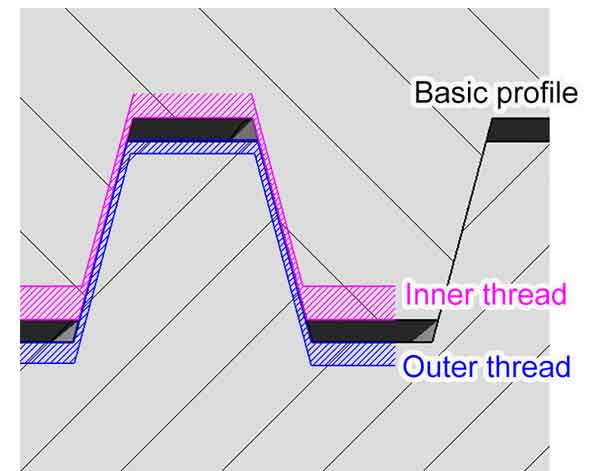

Agora, se juntarmos as bandas de tolerância para os parafusos exteriores e interiores, elas terão o seguinte aspeto:

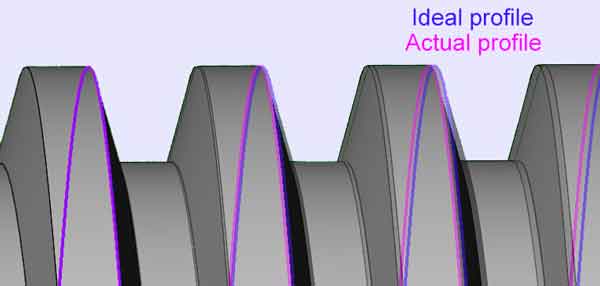

A partir das imagens acima, podemos concluir que:

- Existem folgas entre a barra do parafuso e a porca no diâmetro maior, no diâmetro menor e no diâmetro do passo (ou nos flancos);

- A folga entre os flancos é a mais pequena. Serão os flancos que estarão em contacto quando a barra do parafuso for montada com a porca. Isto também significa que o diâmetro do passo e os ângulos dos flancos são os parâmetros mais críticos para o desempenho correto dos parafusos de avanço e das porcas.

Precisão e retidão do chumbo

Exatidão do avanço: A precisão do avanço ou desvio do avanço significa a diferença entre a distância linear real e a distância linear teórica que a hélice (ou o parafuso) percorre. É normalmente descrita por desvio por metro ou pé. Por exemplo: 1,2 mm/metro ou 0,01″/pé. Obviamente, quanto maior for a precisão do avanço, mais preciso será o movimento linear do parafuso de avanço.

Retidão do parafuso de avanço: Como a maioria dos parafusos de avanço são peças finas e compridas, é inevitável que fiquem ligeiramente dobrados. No fabrico de parafusos de avanço, é necessário especificar a tolerância de retidão. Também é indicada como o desvio por unidade de comprimento (ou o comprimento total da peça). Por exemplo: 1,5 mm/metro, 0,005″/pé, ou 1,2 mm no comprimento total da peça.

A curvatura das barras de parafuso acabadas provém, em parte, das barras de aço em bruto e, em parte, do próprio processo de maquinagem. Para melhorar a retidão dos parafusos de avanço, recomenda-se que se endireitem tanto as barras de aço em bruto como os parafusos de avanço acabados. Normalmente, é possível obter uma retidão de 0,15-0,3 mm por metro para a maioria dos processos de maquinagem.

As barras de aço em bruto fornecidas em boas condições podem ser maquinadas sem pré-endireitamento, o que permite poupar muitos custos. É importante obter as barras de aço de um bom fornecedor.

Quando as barras de aço estão demasiado dobradas, por exemplo, mais de 1 mm/metro, provocam tensões e calor excessivos no processo de laminagem por parafuso e podem provocar defeitos na superfície, como ranhuras e cascas.

Métodos de fabrico de parafusos de chumbo

1. Enrolamento de parafusos

A laminagem de parafusos é um processo de conformação a frio em que 2 rolos (ou, por vezes, 3 rolos) comprimem a barra de aço para formar as roscas. É o método de fabrico mais popular para os parafusos de chumbo.

No processo de laminagem por parafuso, o diâmetro maior do parafuso será maior do que o diâmetro do material em barra (enquanto o diâmetro menor se tornará menor), é fundamental que o diâmetro do material em barra seja preciso e se enquadre na tolerância exigida.

Vantagens:

- Alta eficiência e baixo preço. Os dentes do parafuso são normalmente formados por uma passagem, ou por vezes duas passagens, pelo que a produtividade está muito à frente de quaisquer outros processos de fabrico.

- A superfície é bastante lisa e é endurecida no processo de conformação a frio. Os grãos da sua microestrutura são mantidos intactos (enquanto o torneamento ou a fresagem cortam os grãos), pelo que as roscas laminadas são mais duras, mais fortes e têm melhor resistência ao impacto e ao desgaste.

- As matrizes de rolos são resistentes. São normalmente adequadas para milhares de peças de fabrico, o que também reduz o custo de fabrico por peça.

Desvantagem:

1. A precisão do avanço é inferior à de outros processos de maquinagem, mas continua a ser boa para muitas aplicações.

Ao contrário do torneamento ou do turbilhonamento, na laminagem de roscas, a peça de trabalho é efetivamente empurrada para a frente livremente pelo enrolamento das linhas helicoidais das matrizes de rolos, a alimentação da peça de trabalho é menos precisa. Ao mesmo tempo, a compressão provoca uma ligeira deformação longitudinal. Mesmo que cada passo esteja 0,1% fora do normal (como 0,004mm num passo de 4mm), o que não parece muito, pode traduzir-se num desvio de 1mm num vão de 1 metro.

2. A laminagem por parafuso só pode ser utilizada para a produção de grandes quantidades. Devido ao custo inicial mais elevado das ferramentas e ao facto de as barras terem de ter um diâmetro preciso. Por este motivo, recomenda-se a utilização dos tamanhos de roscas que o fabricante está atualmente a produzir.

3. Os ombros nas 2 extremidades (para montagem e ligação ao veio de acionamento) devem ser mais pequenos do que o diâmetro menor do parafuso. Caso contrário, ficarão ranhuras após a maquinagem das 2 extremidades

Giro

O método de fabrico mais tradicional, mas eficaz, dos parafusos de chumbo é o Turing, que utiliza uma ferramenta de corte formada com a forma dos dentes da rosca para cortar as roscas.

Não há limite para o tamanho dos ombros. Quando são maiores do que o parafuso menor do parafuso, recomenda-se a utilização de processos de torneamento ou outros para produzir o parafuso principal.

Fresagem de roscas (fresagem planetária de roscas)

Tal como o processo de torneamento, o turbilhonamento de roscas é outro processo de remoção de metal. O anel de turbilhonamento tem várias pontas de corte montadas no diâmetro interno, roda a uma velocidade elevada e corta as roscas na barra de material (a peça de trabalho) que roda e avança (alimenta) a uma velocidade muito mais lenta. A peça de trabalho avança a uma distância de LEAD em cada rotação.

Métodos de inspeção de parafusos e porcas de chumbo

Obviamente, podemos utilizar um paquímetro ou um micrómetro para verificar o diâmetro exterior das barras dos parafusos (d) ou o diâmetro interior das porcas (D1), mas isso não é certamente suficiente. Aqui estão os dispositivos de inspeção e os métodos de inspeção para verificar os parafusos de avanço e as porcas:

Medidores Go-No go

Os calibres go-no go podem ser utilizados para verificar os diâmetros de passo (d2 e D2) tanto das barras de parafusos como das porcas. A sua utilização é fácil e rápida.

No entanto, não podemos obter um resultado quantitativo com medidores go-no go, pelo que não saberemos se as dimensões se enquadram na zona optimizada. Entretanto, na prática, por vezes, tanto d2 como D2 podem ser aumentados ou diminuídos de modo a que continuem a corresponder bem. Quando este é o caso, o medidor go-no go não será muito útil.

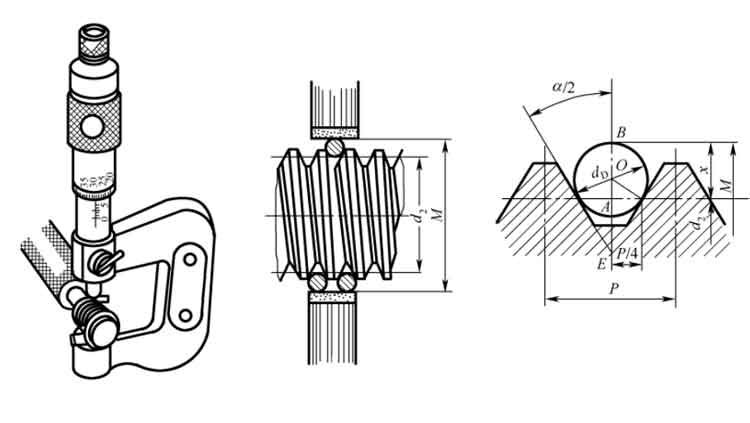

Método dos 3 fios para medir o diâmetro do passo

O método dos 3 fios é o método de medição do tipo contacto (o que significa que o dispositivo de medição tem contacto direto com o objeto a medir) para verificar o diâmetro do passo dos parafusos. Utiliza um micrómetro de disco e 3 fios (ou chamados pinos) para efetuar a medição. Estes 3 fios devem ter exatamente o mesmo diâmetro. 2 fios são colocados num lado do parafuso, e o outro fio será colocado no outro lado. Utilizando o micrómetro de disco para verificar o valor M, o diâmetro do passo pode ser obtido a partir das seguintes fórmulas:

- α: o ângulo de flanco,

- P: lançamento

- d2 : diâmetro do passo da rosca exterior

- dD:: diâmetro do fio

Note-se que dD não tem de ser o valor exato calculado por esta fórmula, desde que sejam suficientemente próximos, e mais uma vez estes 3 fios têm de ter precisamente o mesmo diâmetro.

Quando calculamos o valor colocando o ângulo de flanco (α)com números específicos (60°, 30° e 29°), as fórmulas podem ser simplificadas da seguinte forma:

| ângulo de flanco (α) | Fórmula | |

| 60° (não é habitual) | M=d2+3dD-0.866P | dD=0.577P |

| 30° (métrica ISO) | M=d2+4.864dD-1.886P | dD=0.518P |

| 29° (ACME) | M=d2+4.994dD-1.933P | dD=0.516P |

Aqui está um exemplo para calcular a medida para Tr22*5:

O diâmetro do fio (dD) deve ser 0,518*5=2,59 mm, mas podemos utilizar fios de Ø2,5 mm.

Como M=d2+4,864dD-1,886P, então d2=M-4,864dD+1,886P.

Quando a leitura de M=22,05, então d2=19,22.

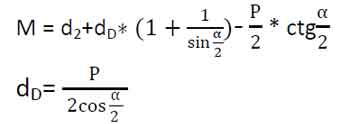

Projetor de perfil de parafuso (também conhecido como comparador ótico)

Este é um instrumento de inspeção sem contacto, não podendo ser utilizado para verificar parafusos interiores. Projecta o perfil do parafuso no ecrã com uma imagem muito maior, para que possa observar de perto o acabamento da superfície e verificar se existem falhas, como riscos, cascas, etc. Também é possível medir o diâmetro exterior, o passo, o diâmetro interior e o ângulo de flanco de um parafuso exterior, mas é necessário captar o perfil ponto a ponto manualmente, pelo que o processo é bastante moroso e, por vezes, não é tão exato se não for utilizado corretamente.

Para que o perfil dos dentes seja projetado corretamente, o parafuso de avanço tem de ser inclinado pelo ângulo de hélice (θ) para que os dentes fiquem virados verticalmente para a lente da câmara. Por este motivo, o projetor de perfil de parafuso é um pouco diferente dos outros, na medida em que a cabeça do projetor pode ser rodada para o ângulo desejado em relação à mesa de trabalho.

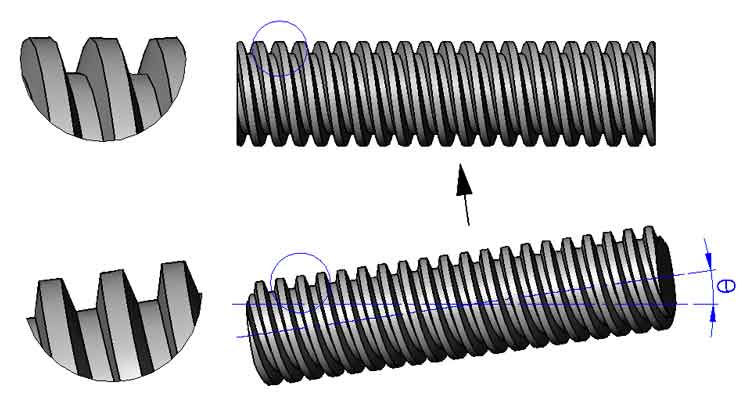

Profilómetro

O perfilómetro pode ser utilizado para verificar a rugosidade da superfície e também pode ser utilizado para verificar os perfis da superfície.

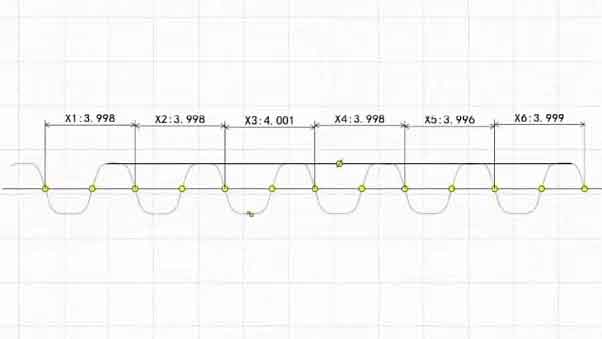

Tem uma ponta de diamante que se move para cima e para baixo juntamente com o perfil quando o parafuso de amostragem se move horizontalmente. Regista o seu percurso com dados bidimensionais precisos. Estes dados também podem ser representados graficamente para visualizar o resultado da medição.

Na prática da oficina, as folgas entre as roscas exterior e interior são muitas vezes ligeiramente maiores do que as normas ISO. Isto significa que o diâmetro do passo d2 pode ser menor e D2 pode ser maior. Além disso, o diâmetro externo das barras roscadas (d) e o diâmetro interno das porcas (D4) podem estar um pouco fora das tolerâncias. Afinal de contas, os diâmetros dos passos são mais críticos para o seu desempenho. Tudo depende do seu desempenho na aplicação real em termos de precisão e vida útil. É necessário manter o equilíbrio entre o custo de fabrico e a qualidade, mas não ficar limitado às normas.

Existem diferentes tipos de fabricantes de parafusos de chumbo no mercado, alguns deles têm equipamentos de fabricação e inspeção de ponta e são bem gerenciados, enquanto outros são pequenas oficinas, mas seus preços são 2 a 3 vezes diferentes. Dependendo da quantidade que compra e dos requisitos da sua aplicação, não precisa de escolher sempre o preço mais elevado. A chave é escolher as tolerâncias adequadas para cada item de controlo. Se não tiver muita experiência neste domínio, estamos aqui para o ajudar!

Os comentários estão fechados.