当社の板金加工に関する能力

製造プロセス

- シートレーザー切断

- チューブレーザー切断

- CNC加工(高精度公差用)

- 曲げ加工、成形、深絞り加工

- 溶接(TIG、MIG、抵抗溶接)

- リベット締め

仕上げ

- 粉体塗装

- ウェット塗装

- 陽極酸化

- 溶融亜鉛めっき

- めっき

利用可能な材料

- 冷間圧延鋼、熱間圧延鋼

- ステンレス鋼

- アルミニウム

- 厚さ0.15-20 mm

代表的な製品

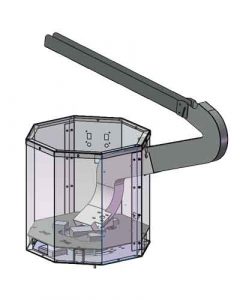

- 耐候性屋外用エンクロージャ

- 標準サーバーラック

- カスタムラックおよびブラケット

- プレス金型

品質作業の確保方法

製造向け設計サービス

プロジェクト開始前に、お客様の図面を評価し、設計が現場生産に適しているかどうかを確認します:

- 曲げ半径、曲げ逃げ、穴径、穴間距離、穴から端までの距離, 、その他;

- 寸法公差と幾何公差. これらは達成可能であり、かつ適切な機能を確保する必要があります。;

- この種の製品の製造において発生する可能性のある問題の種類。.

これにより、すべての詳細が確認済みであり、類似製品の経験があることをお示しします。.

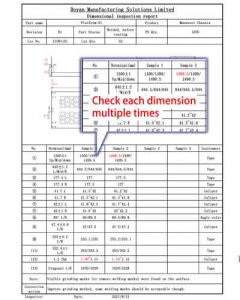

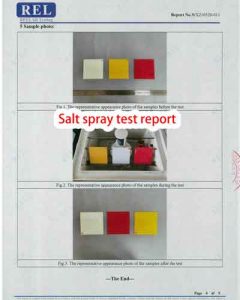

詳細なQC報告書

生産中または出荷前に、詳細な品質管理報告書をお送りします。これには寸法報告書、材料証明書など(塩水噴霧試験報告書など)が含まれる場合があります。.

また、写真や動画もお送りしますので、最新の状況を常に把握していただけます。製品を受け取った際には、まさにご期待通りのものであることをお約束します。.

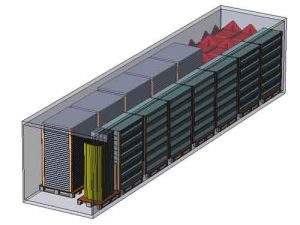

梱包および積載計画の設計

- 薄板金部品は、取り扱いや輸送中の損傷を防ぐために適切に梱包する必要があります。そうしないと、簡単に曲がったり、反ったり、傷ついたりする可能性があります。.

- コンテナ満載の場合、より多くの製品をコンテナに積み込むために最適な積載計画を設計します。これにより輸送コストを削減し、積載時に清潔で整理された状態を保ちます。.

工場見学

自動パネルベンダー

大量生産向けですが、制約により適用範囲は狭くなります。

従来型プレスブレーキ

少量生産向けです。人手による操作のため、製造においてより柔軟性があります。.

完全密閉型レーザー切断機

最大板厚:25 mm CRS

従来型レーザー切断機

最大板厚:16 mm CRS

溶接設備

品質検査装置

その他の写真

板金加工プロセスの簡単な紹介

切断

バリ取り

曲げ・成形

溶接・リベット締め

仕上げ

切断

- ほとんどの板金部品は平らな金属板から作られます。最初のステップは、設計されたサイズと形状に板を切断することです。これらはブランクと呼ばれます。.

- レーザー切断は、高精度、短納期、低コストのため、現在最も多く使用されています。他にもプラズマ切断、ウォータージェット切断などの金属切断技術があります。.

- さらにコストを削減したい場合は、せん断や打ち抜きもブランクの製造に使用できますが、大量生産の場合に限ります。.

- 残った材料は廃棄されます。材料の無駄を最小限に抑え、生産コストを削減するために、適切なサイズの金属板を選択することが重要です。.

バリ取り

- この工程はほとんど言及されませんが、ほとんどの板金生産で一般的です。.

- ほとんどのブランクにはバリやスラグ(炎切断によって生じる)があり、次の工程の前にこれらを除去する必要があります。.

- バリ取りは通常、電動または空圧グラインダーで手作業で行われます。ただし、大量生産のためのバリ取り機もあります。.

曲げ・成形

- 平らなブランクは、その後、さまざまな成形プロセスで処理され、所望の形状になります。.

- 曲げは、主に直線的なV字型またはU字型の形状を得るために使用されます。ブレーキプレスと呼ばれる機械で行われます。.

- 最大の課題は、曲げ半径の正しい設計です。小さすぎると、曲げ角に微小な亀裂が生じる可能性があり、時にはあまり目立たないこともありますが、強度を低下させます。半径が大きすぎると、曲げのスプリングバックが制御不能になる可能性があります。.

- 他の成形プロセスでは、スタンピング金型を利用して、インデントやルーバーなど、より複雑な形状を成形します。.

溶接・リベット締め

- 板金部品が曲げられるとき、隣接する領域を接続するために溶接されることがあります。これは、より高い剛性と強度を達成するためです。.

- ティグ溶接とミグ溶接が主に使用されます。他の選択肢としては、抵抗溶接、ろう付け、はんだ付けがあります。.

- 一貫した溶接品質と外観を得るにはスキルが必要です。.

- 溶接部は、スラグを除去し、より良い外観にするために、研磨および磨く必要があります。.

- リベット締めは、溶接と同じ目的で使用される場合があります。.

仕上げ

- 表面仕上げは、美的外観の向上、耐食性の向上、内部金属の保護を目的として、コーティング層を追加することです。.

- 前処理は、高品質のコーティングを得るために重要です。時には、訓練を受けた担当者を現場に派遣して全工程を監視する必要があります。.

- 表面仕上げ工程の前に、部品に対して慎重な目視検査を行う必要があります。これは、部品がコーティングされた後では再加工が非常に困難になるため、部品の品質が良好であることを確認するためです。また、工程中および工程後にも目視検査を行う必要があります。.