目次

トグルカスタム射出成形プロジェクトの必須チェックリスト

カスタム射出成形プロジェクトに着手する前に、考慮すべきいくつかの重要な要素があります。これには、適切な材料の選択、表面仕上げの決定、製品の外観と寸法に対する受入基準の確立が含まれます。.

これらの準備を支援するため、本記事では詳細なチェックリストを参考として提供します。特定の側面についてさらに情報が必要な場合は、記事内のリンクをクリックして、それらのトピックについてより深く掘り下げることができます。この旅を始めましょう。.

カスタム射出成形とは

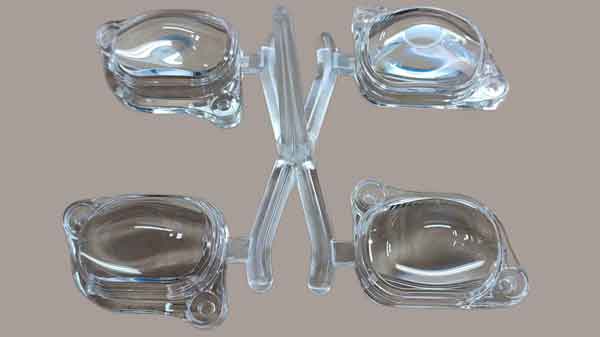

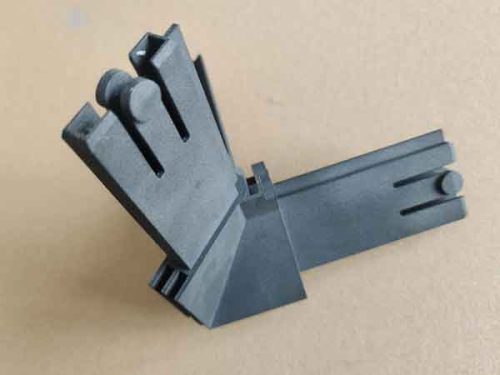

カスタム射出成形は、特定の要件に基づいてプラスチック部品を設計および製造するプロセスです。

この方法は、溶融プラスチックを金型に注入し、冷却・固化させて部品を形成します。おもちゃ、自動車部品、医療機器など、さまざまなサイズや形状のプラスチック部品の製造に広く使用されています。.

オーバーモールディング/二色射出成形

2つの異なる材料や色を必要とするプラスチック製品に適しています。この方法は、最初の成形後に2回目の射出成形工程を行い、材料の密着した結合を実現します。.

インサート成形

この方法は、金属や他の材料のインサートを射出成形品に埋め込むことを含みます。金属製のねじ山、強化された機械的特性、または導電性を必要とする製品によく使用されます。.

上記の分類は完全に独立しているわけではありません。例えば、マイクロ射出成形は一般的に精密射出成形に分類され、オーバーモールディングには透明製品の射出成形も含まれる場合があります。しかし、これらのカテゴリーは製品開発の一般的な方向性を示し、適切な加工方法とサプライヤーを見つけるのに役立ちます。.

最も一般的に使用されるプラスチック

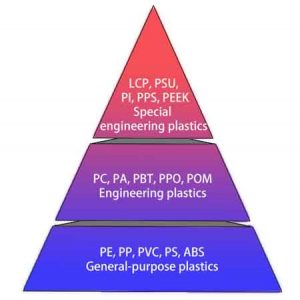

射出成形において、プラスチックは大まかに3つのカテゴリーに分類されます:熱可塑性プラスチック、熱硬化性プラスチック、およびエラストマー。

熱可塑性プラスチックが最も一般的に使用され、さらに汎用、エンジニアリング、および特殊エンジニアリングプラスチックに分けられます。

- 汎用プラスチック: PE、PP、PVC、PS、ABSなどの汎用プラスチックは、日常製品に広く使用されています。.

- エンジニアリングプラスチック: PC、PA、PBT、PPO、POMなどのエンジニアリングプラスチックは、機械的および耐熱特性が強化されており、機械部品や電気部品に理想的です。.

- 特殊エンジニアリングプラスチック: LCP、PSU、PI、PPS、PEEKなどの高性能プラスチックは、その優れた性能から高級用途に限定されています。.

各タイプのプラスチックは、特定の用途に対する射出成形品の品質と適合性を決定する上で極めて重要です。.

製品の品質要件の確立

カスタム射出成形に進む前に、製品の品質要件を定義することが重要です。これらの要件を金型メーカーと効果的にコミュニケーションすることで、製品が予想される基準を満たすことが保証されます。.

美的要件の考慮

美的ニーズは、使用シナリオや製品の位置づけによって異なります。例えば、内部部品は厳格な美的配慮を必要としないかもしれませんが、外部から見える部品は一定の外観基準を満たすべきです。.

これには、色と表面仕上げに関する考慮も含まれます。明るい色の製品は一般的に射出成形の欠陥に対して感度が低く、暗い色、特に黒は欠陥がより目立ちやすい傾向があります。表面仕上げに関しては、高光沢面は欠陥が目立ちやすく、テクスチャ面はより許容範囲が広く、小さな欠陥を隠すことができます。.

寸法精度

製品の機能に応じて、主要な寸法とその許容公差を設定する必要があります。.

公差の設定には注意が必要です。高すぎる公差や低すぎる公差は避けるべきです。過度に高い公差は達成が困難な場合があり、低すぎる公差は使用品質を低下させる可能性があります。.

公差を決定する際には、設計者の技術経験に頼るだけでなく、実際の使用テストが重要です。なぜなら、より正確な公差範囲を提供するからです。.

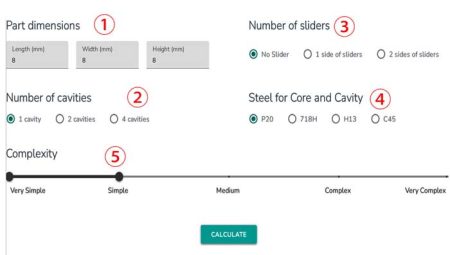

適切な金型材料を選択することは、射出金型のコストと品質にとって重要です。金型鋼の選択は、異なる生産ニーズと製品特性に依存します。.

金型鋼の異なるグレード

- 小ロット生産に使用される射出金型の場合、P20、718、またはC45などのコスト効率の高い金型鋼を選択できます。このアプローチは、コストを管理しながら生産ニーズを満たします。.

- 表面品質と寸法精度が要求される製品には、718H、2083H、S136Hなどの高価格ながら優れた品質の金型鋼が必要です。これらの鋼材は、より優れた表面仕上げと寸法安定性を提供します。.

- 高温材料やガラス繊維を含むプラスチックの加工には、H13、SKD61、2316など、より高い硬度を持つ鋼材が金型に必要です。これらの鋼材は高コストですが、より大きな圧力と温度に耐えることができ、金型の耐久性と安定性を確保します。.

プレハードとスルーハード工具

金型は主にプレハードタイプとスルーハードタイプに分けられます。プレハード金型は加工工程が少なく、生産サイクルが短く、熱処理が不要なため、コストが低くなります。一方、スルーハード金型は全体的な硬度が高く、より要求の厳しい生産環境に適していますが、製造コストは比較的高くなります。.

結論として、金型材料を選択する際には、製品の具体的なニーズと予算に基づいて、コストと品質を比較検討することが重要です。射出成形品の品質と経済性の両方を確保するために、最も適した金型鋼を選択することが重要です。.

カスタム射出成形プロジェクトを開始する前に、製品に適した表面仕上げを選択することは重要な検討事項です。プラスチック部品の表面テクスチャは、製品の外観だけでなく、触感や実用性にも影響を与えます。.

一般的な表面仕上げ

最も一般的な表面仕上げには、研磨およびテクスチャ仕上げが含まれます。研磨仕上げは滑らかで光沢があり、洗練された外観を必要とする製品に適しています。テクスチャ仕上げはある程度の粗さを持ち、良好な触感と視覚効果を提供します。さらに、革、木目、またはさまざまな幾何学模様など、より多様なテクスチャを選択できます。これらのテクスチャは、製品によりユニークな外観と特性を与えることができます。.

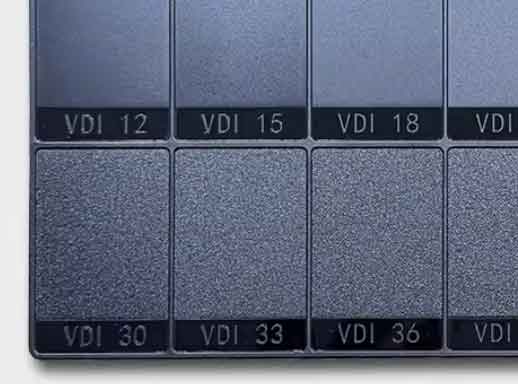

表面仕上げ基準ガイドライン

表面テクスチャを定義する一般的な基準には、SPI、VDI3400、およびMTがあります。多くの金型テクスチャメーカーは、さまざまなカスタムテンプレートも提供しています。したがって、表面テクスチャを決定する際には、メーカーと十分にコミュニケーションを取ることが重要です。.

製品の具体的なニーズと期待される効果に基づいて、最も適した表面テクスチャデザインを選択する必要があります。このステップには多少時間がかかるかもしれませんが、最終的な製品の品質と市場でのパフォーマンスにとって極めて重要です。.

金型生産を開始する前に、射出成形製品とその金型設計を包括的にレビューすることが重要です。このプロセスは「製造のための設計」(DFM)として知られています。.

金型の製造は設計図面に厳密に従って行われるため、設計の合理性と正確性を確保することが不可欠なステップです。.

製品設計レビュー

製品設計の検査には、肉厚の均一性、リブ設計(リブの厚さと高さを考慮)、および抜き勾配などが含まれますが、これらに限定されません。これらの要素は、製品の全体的な品質と生産の容易さに直接影響します。.

金型設計レビュー

金型設計において詳細に検討すべき点には、ゲートの種類と位置、エジェクタピン(完成品を排出するために使用される部品)の種類と位置、パーティングラインの位置、およびスライダーの設計が含まれます。これらの詳細は、金型製造の効率と最終製品の品質に直接関係しています。.

これらの検査では設計上の欠陥が完全にないことを保証することはできず、金型製作の後期段階で調整や修理が必要になる場合もありますが、徹底した事前チェックは設計欠陥の発生を大幅に減らし、それによって製品品質を向上させ、生産コストを削減することができます。.

金型コスト および生産加工コスト

コスト分析はカスタム射出成形プロジェクトの重要な側面です。コストは主に射出成形金型のコストと製品加工のコストの2つの大きな部分に分けられます。.

小ロット生産の金型コスト

小ロット生産の射出成形製品の場合、金型コストが通常、主要な費用を占めます。金型への初期投資が大きく、生産サイクルが長いため、金型コストを効果的に削減することが優先事項となります。.

金型コストには、材料費、加工費、設計費などが含まれます。これらのコストを削減するための戦略の一つは、より経済的な金型鋼を選択することであり、もう一つはファミリーモールドを使用することです。.

大量生産における生産加工コスト

大量生産の射出成形製品の場合、製品加工のコストが支配的になります。焦点は金型の品質向上と寿命延長に移り、継続的な生産を確保します。場合によっては、金型に問題が発生した場合の生産中断を防ぐために、予備金型も必要になります。生産コストを削減する方法には、射出成形サイクルの短縮、1金型あたりの生産部品数の増加、複合金型の使用、ロボットアームなどの自動化設備の導入による人件費削減、および金型の効率的な運転維持が含まれます。.

射出成形製品の品質検査プロセスには、従うべきいくつかの重要なステップがあります。これらのステップには外観検査と寸法検査の両方が含まれ、専門知識と高い責任感が要求されます。.

外観検査

これは通常、目視検査に依存し、製品を目で見て欠陥を特定します。大規模生産では、効率向上のために自動検査用の撮影システムを使用できます。しかし、訓練された目でしか検出できない微妙な欠陥もあるため、手動による目視検査は依然として不可欠です。.

寸法検査

プラスチック製品の柔軟性と弾力性を考慮して、製品寸法をチェックするためには特別なゲージ(ゴー・ノーゴーゲージなど)がよく使用されるか、または組み合わせ部品との組立によるテストが行われます。さらに、より正確な測定には、ノギスなどの工具が使用される場合があります。.

要約すると、射出成形製品の品質検査には、十分な専門知識と経験だけでなく、細心の注意と強い責任感も必要です。これらの詳細な検査ステップを通じて、製品が確立された品質基準を満たすことを確保できます。.

射出成形における後処理

射出成形プロセス後、プラスチック製品は特定の機能性と美的要件を満たすために、一連の後処理作業を必要とすることがよくあります。.

表面処理

これには表面コーティングと印刷が含まれます。塗装やめっきなどの表面コーティング技術は、製品の外観と耐久性を向上させるために使用されます。表面印刷には、シルクスクリーン印刷、パッド印刷、レーザーマーキングなどのプロセスが含まれ、製品に模様、文字、またはロゴを追加します。.

溶接プロセス

超音波溶接、摩擦溶接、熱溶接などの方法は、異なるプラスチック部品を単一ユニットに接合するために使用され、製品の構造強度と完全性を向上させます。.

機械加工

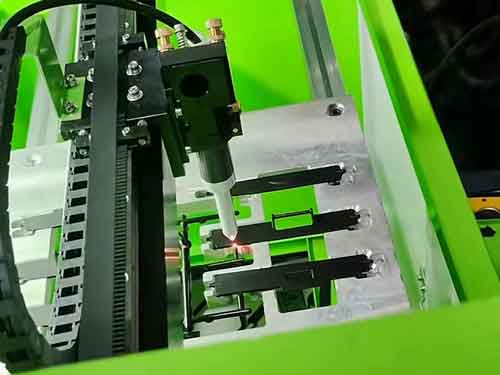

この工程には、ゲート痕の除去のためのフライス加工やレーザー切断、およびスライダーでの直接成形が困難な複雑構造部品への穴あけ加工が含まれます。.

レーザー切断とCNCフライス加工によるスプルーの除去

注記:射出成形部品からスプルーを除去する際にレーザー切断を用いる利点は、その速度にあります。ロボットアームと連携して作業でき、高い効率性を発揮します。ただし、切断面にわずかな縦方向の筋が残る場合があります。一方、CNCフライス加工では非常に滑らかなエッジを得ることができ、ほとんど目に見える痕跡を残しません。.

結論として、これらの後処理工程は射出成形製品の全体的な品質と外観を向上させる上で重要な役割を果たし、射出成形プロセスにおいて不可欠な部分です。.

製品包装

製品部品のみを出荷する場合、傷防止のためにビニール袋を使用した包装が可能です。互いに傷つけ合う可能性の低い小さな部品については、複数の部品を同じビニール袋に入れることができます。.

個別製品包装

単体の完成品の場合、包装オプションには通常、段ボール箱、カラーボックス、ダブルブリスターパック(プラスチック包装の一種)、ブリスタカード包装などがあります。これらの方法は製品を損傷から保護するだけでなく、製品情報を表示し、顧客の注目を集めることができます。.

部品包装

製品部品のみを出荷する場合、傷防止のためにビニール袋を使用した包装が可能です。互いに傷つけ合う可能性の低い小さな部品については、複数の部品を同じビニール袋に入れることができます。.

バルク包装

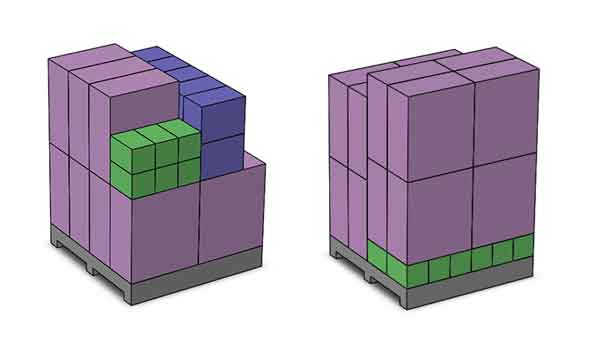

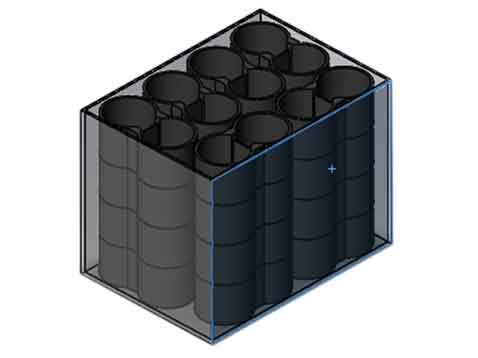

バルク包装の場合、設計は一般的に段ボール箱を考慮します。設計では、製品をきれいに配置しながら空間利用を最大化する方法を考慮すべきです。異なるサイズの製品については、同じサイズの箱、または積み重ねられる箱を使用することが最適であり、輸送と保管を容易にします。異なるサイズの箱は積み重ね効率が低下し、出荷効率に影響を与える可能性があります。したがって、製品を出荷する前に、適切な箱のサイズと積み重ねスキームをソフトウェアを使用して設計することが重要です。.

段ボール箱設計のヒント

異なるサイズの段ボール箱がある場合、それらは積み重ね可能でパレットに載せられるようにする必要があり、積み重ねの問題を回避します。重要なのは、箱の長さ、幅、高さの比例関係を維持することです。添付画像は、3つの異なるサイズの箱がどのように積み重ねられるかを示しています。.

段ボール箱の寸法は、通常0.8メートル、1メートル、または1.2メートルであるパレットの標準サイズに合わせて調整する必要があります。したがって、時には箱内の製品配置をパレットサイズに合わせて調整する必要があり、箱の内部空間を完全に活用できない場合があります。.

最後に、製品包装は製品保護だけでなく、輸送の利便性とコスト効率も考慮すべきです。適切な包装設計は製品の安全な配送を確保し、ブランドイメージを高めることもできます。.

概要

以上で紹介したように、本記事は設計の詳細から最終包装までを網羅し、プロセスの各ステップについての洞察を提供しました。多様なプラスチック部品を生産するための基礎技術として、その役割は製造業の未来を形作る上で極めて重要であり、常に進化し続けています。.