Introduzione allo stampaggio a iniezione di inserti

Lo stampaggio a iniezione di inserti è un processo di produzione preciso che prevede l'integrazione di inserti prefabbricati in uno stampo. Questa tecnica consente di iniettare la plastica fusa nella cavità dello stampo, permettendo alla plastica e all'inserto di fondersi perfettamente come un componente unificato una volta raffreddato.

Indice dei contenuti

ToggleApplicazioni diverse

Una delle applicazioni principali dello stampaggio a iniezione di inserti è l'integrazione di inserti filettati. Tuttavia, viene comunemente utilizzato anche per una vasta gamma di componenti, tra cui elettrodi metallici, tubi rotondi, ingranaggi e altro ancora.

Varie opzioni di materiale

Quando si tratta di inserti, i materiali utilizzati sono versatili. Sebbene siano spesso impiegati metalli come l'ottone, l'acciaio inossidabile e l'acciaio ordinario galvanizzato, anche materiali non metallici come il vetro, il legno, la fibra e la gomma sono opzioni valide.

Questo processo produttivo ha rivoluzionato la produzione di componenti complessi, offrendo una maggiore efficienza e funzionalità in diversi settori.

Due metodi di posizionamento dell'inserto

Gli inserti possono essere inseriti negli stampi con due metodi principali, ciascuno dei quali risponde a specifiche esigenze di produzione.

Posizionamento manuale

Il posizionamento manuale è l'approccio convenzionale in cui gli operatori inseriscono manualmente i componenti. Questo metodo è utilizzato prevalentemente per lotti di produzione di piccole e medie dimensioni. Sebbene offra flessibilità, può richiedere molta manodopera ed essere potenzialmente soggetto a errori manuali.

Posizionamento automatizzato

Il posizionamento automatizzato sfrutta l'efficienza e la velocità dei robot per inserire i componenti con precisione. Questo metodo riduce al minimo il rischio di errori associati al posizionamento manuale, rendendolo ideale per la produzione di massa. Tuttavia, richiede un investimento iniziale considerevole e si adatta principalmente a scenari di produzione ad alto volume.

I vantaggi dello stampaggio a iniezione di inserti

Lo stampaggio a iniezione di inserti è una tecnica di produzione fondamentale per diversi motivi, in particolare per la fusione di diversi attributi di materiale e per il consolidamento di più componenti in un unico pezzo, semplificando così i processi di post-produzione.

Fusione di materiali

Lo stampaggio a iniezione di inserti consente di combinare materiali diversi, unendo le loro proprietà uniche, come la durata e la rigidità dei metalli, in componenti in plastica. Questa sinergia amplia la gamma di applicazioni e migliora l'integrità strutturale del prodotto finale.

Miglioramento della resistenza all'usura

Nelle applicazioni che richiedono un'eccezionale resistenza all'usura, i componenti metallici spesso superano le loro controparti in plastica. Ad esempio, le applicazioni ad alta frequenza e ad alta sollecitazione, come gli ingranaggi a vite senza fine, richiedono spesso l'uso di componenti metallici durevoli per garantire prestazioni e durata ottimali.

Forza rinforzata

Quando viene utilizzato insieme a parti metalliche come struttura del prodotto, lo stampaggio a iniezione con inserti aumenta notevolmente la resistenza del prodotto. Questo approccio consente di creare prodotti robusti e affidabili.

In sintesi, lo stampaggio a iniezione con inserti fornisce una soluzione versatile ed efficiente a numerose sfide produttive, offrendo caratteristiche del materiale migliori, dimensioni precise e una maggiore resistenza del prodotto.

Considerazioni sullo stampaggio a iniezione di inserti

Lo stampaggio a iniezione di inserti richiede un controllo preciso per garantire l'effettiva fusione dei diversi materiali durante il processo di iniezione. Ciò comporta la gestione di fattori critici come la temperatura, la pressione e la velocità di iniezione, che richiedono attrezzature specializzate e operatori qualificati.

Compatibilità dei materiali

La compatibilità tra il materiale dell'inserto e il tipo specifico di plastica utilizzata è fondamentale. Garantisce un legame sicuro e affidabile tra i materiali. Tuttavia, questo requisito può limitare la gamma di materiali utilizzabili.

Sfide dell'inserimento manuale

Il posizionamento manuale dell'inserto, sebbene possibile, può richiedere molto tempo e prolungare il ciclo di stampaggio a iniezione. In alcuni casi, può essere necessario aumentare la temperatura dello stampo per riuscire a inserire l'inserto.

Considerazioni sul riciclaggio

Il riciclaggio dei prodotti creati con lo stampaggio a iniezione di inserti può essere una sfida. Gli inserti devono essere rimossi prima del riciclaggio, il che può portare a un aumento dei rifiuti di plastica e a problemi ambientali.

Sfide comuni nello stampaggio a iniezione degli inserti

Lo stampaggio a iniezione di inserti offre vantaggi significativi, ma presenta anche alcune sfide che devono essere affrontate durante la produzione.

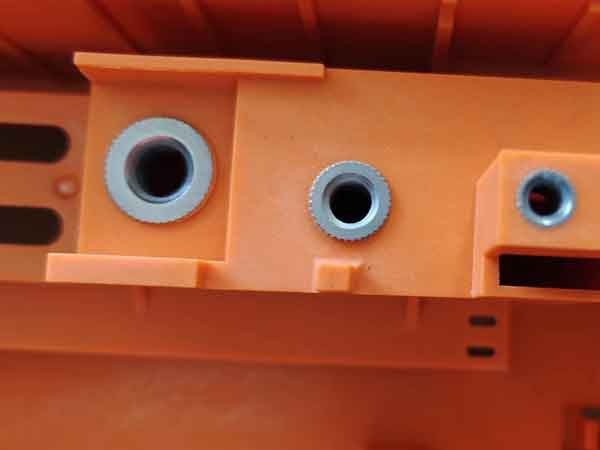

Problemi di precisione con gli inserti metallici

Una sfida comune riguarda il posizionamento preciso degli inserti metallici. Le deviazioni del diametro esterno dell'inserto possono creare spazi vuoti tra l'inserto e il foro di posizionamento dello stampo, con conseguenti errori di posizionamento.

Ad esempio, una leggera discrepanza nel centro di una ghiera può essere accettabile se utilizzata per connessioni filettate con requisiti di posizionamento meno severi, in genere entro 0,5 mm.

Tuttavia, quando è necessaria una maggiore precisione, diventa essenziale migliorare l'accuratezza dimensionale del diametro esterno dell'inserto. Ciò può comportare un aumento dei costi di produzione e, in alcuni casi, il raggiungimento dell'accuratezza richiesta potrebbe risultare difficoltoso, rendendo necessario l'uso di strumenti di posizionamento ausiliari per migliorare la precisione.

Fessurazione della plastica intorno agli inserti

Un problema comune nello stampaggio a iniezione di inserti è lo sviluppo di cricche nella plastica intorno all'inserto. Questo problema deriva dai diversi rapporti di contrazione tra plastica e metallo. Nella maggior parte dei casi, le materie plastiche presentano un coefficiente di espansione lineare da 3 a 12 volte superiore a quello dei metalli. Gli inserti metallici, in particolare, tendono a ridursi meno senza l'applicazione di calore, con conseguente concentrazione di tensioni intorno all'inserto e potenziali cricche.

Vale la pena di notare che la fessurazione della plastica potrebbe non manifestarsi immediatamente; a volte occorrono diversi mesi prima che si manifesti dopo il completamento del processo di stampaggio a iniezione. Per prevenire tali incrinature, è bene considerare i seguenti accorgimenti:

Aumentare lo spessore della parete: aumentare lo spessore della parete intorno all'inserto per rafforzarne la capacità di resistere alle sollecitazioni causate dal ritiro.

Progettare gli inserti in modo ponderato: l'ideale è progettare gli inserti con configurazioni arrotondate o ad arco per evitare gli angoli vivi, riducendo il rischio di concentrazione delle sollecitazioni.

Selezione del materiale: I diversi materiali presentano una diversa propensione alla fessurazione. Materiali come il PC e il PMMA sono più inclini alla formazione di crepe, mentre l'uso di materiali come l'ABS e il PA può ridurre il rischio.

Riscaldamento degli inserti: Una delle misure più critiche è il preriscaldamento dell'inserto durante il processo di stampaggio a iniezione, che attenua il problema delle cricche da stress.

Nylon è ideale per lo stampaggio di inserti metallici grazie alla sua resistenza

La resistenza e la tenacità del nylon lo rendono ideale per lo stampaggio di inserti metallici. La valigetta presenta 34 dadi metallici incorporati. Poiché l'installazione manuale supera i 2 minuti, il preriscaldamento degli inserti è inefficiente. Tuttavia, la probabilità che la plastica si rompa è bassa, anche con inserti freddi.

Formazione di fiamme intorno agli inserti

L'infiammabilità, ovvero l'eccesso di materiale che si forma intorno all'inserto, è spesso causata da vari problemi, come una precisione inadeguata dello stampo, una forza di chiusura insufficiente, una pressione di iniezione eccessiva o uno scarico inadeguato dello stampo.

Per risolvere questo problema, considerate le seguenti soluzioni:

Progettazione raffinata dell'ingresso della paratoia: Ottimizzare la progettazione dell'ingresso della paratoia per posizionare l'inserto più lontano dalla paratoia. Questa modifica può contribuire a ridurre la pressione localizzata, minimizzando il verificarsi di flash.

Maggiore precisione dello stampo: Migliorare l'accuratezza della produzione dello stampo può ridurre significativamente la probabilità di formazione di bolle.

Miglioramento del sistema di scarico dello stampo: Il miglioramento del sistema di scarico dello stampo può ridurre efficacemente il problema della formazione di bolle.

L'implementazione di queste soluzioni può contribuire a ridurre le bolle intorno all'inserto, garantendo un processo di stampaggio a iniezione dell'inserto più fluido ed efficiente.

Danni agli inserti metallici o al nucleo dello stampo

I danni agli inserti metallici o al nucleo dello stampo possono essere dovuti a diversi fattori:

Posizionamento errato degli inserti: Quando gli inserti metallici non sono posizionati correttamente, possono essere compressi dal nucleo dello stampo, con conseguenti danni alla superficie.

Inadeguata resistenza dell'inserto: se l'inserto non ha la necessaria resistenza o se il posizionamento del perno di espulsione è mal progettato, l'inserto può subire danni, tra cui estrusione e deformazione.

Distacco dell'inserto: gli inserti, soprattutto quelli realizzati in materiali più resistenti come l'acciaio inossidabile, possono staccarsi durante il processo di stampaggio e venire schiacciati dal nucleo dello stampo. Questo può non solo danneggiare l'inserto, ma anche causare perdite significative, rendendo necessaria un'attenzione particolare per prevenire tali incidenti.

Evitare questi problemi è essenziale per garantire l'integrità degli inserti metallici e del nucleo dello stampo, contribuendo al successo del processo di stampaggio a iniezione degli inserti.

Conclusione

In conclusione, lo stampaggio a iniezione con inserti è un metodo di produzione versatile, in grado di combinare materiali diversi, migliorare la precisione dimensionale e rafforzare i prodotti. Tuttavia, presenta una serie di sfide, tra cui il posizionamento preciso, la potenziale fessurazione della plastica, la formazione di bolle e il rischio di danneggiare l'inserto metallico e il nucleo dello stampo. Affrontare questi problemi attraverso una progettazione accurata, pratiche di produzione migliori e un'attenta selezione dei materiali è fondamentale per sfruttare appieno il potenziale di questo processo trasformativo, riducendo al minimo le complicazioni. La padronanza dello stampaggio a iniezione di inserti apre le porte a soluzioni innovative in diversi settori.