Dans le monde du moulage par injection, la pratique courante consiste à maintenir des épaisseurs de paroi fines et uniformes dans les produits. Toutefois, dans certains cas, il est nécessaire d'obtenir une épaisseur de paroi maximale, repoussant ainsi les limites conventionnelles. Dans cet article, nous examinons les méthodes de création de pièces moulées par injection avec des parois plus épaisses, ainsi que les défis et les considérations à prendre en compte au cours du processus.

Table des matières

TogglePourquoi les pièces moulées par injection ne doivent pas être trop épaisses

Les pièces moulées par injection trop épaisses peuvent entraîner une série de problèmes, d'où l'existence de limites maximales d'épaisseur de paroi. Les principaux problèmes liés aux pièces moulées par injection trop épaisses sont les suivants :

- Refroidissement inégal et rétrécissement: Les sections plus épaisses refroidissent plus lentement que les parois plus fines, ce qui entraîne un refroidissement inégal. Cela peut entraîner un retrait localisé (marques d'enfoncement) et un gauchissement, ce qui peut provoquer des fissures ou des déformations du produit.

- Augmentation du stress interne: Pendant le refroidissement, le matériau à l'intérieur de parois plus épaisses peut développer des contraintes internes plus élevées en raison de vitesses de refroidissement plus lentes, ce qui affecte l'intégrité structurelle et les performances du produit.

- Réduction de la durée de vie du produit: En raison des contraintes internes et des propriétés inégales des matériaux, les pièces moulées par injection trop épaisses peuvent présenter une durabilité moindre et une durée de vie plus courte.

- Remplissage insuffisant: Lors du moulage par injection, les sections plus épaisses peuvent ne pas être entièrement remplies, ce qui entraîne des vides et des bulles d'air.

La limite maximale de l'épaisseur des parois dans le moulage par injection garantit principalement la qualité du produit, l'intégrité structurelle et l'efficacité de la production. Ces facteurs doivent être pris en compte dès la phase de conception, en respectant les directives relatives aux matériaux et à la conception, afin de garantir la qualité et les performances du produit final.

Situations nécessitant des murs plus épais

1. Amélioration de la résistance et de la rigidité structurelles : dans certains scénarios, la demande d'une résistance et d'une rigidité structurelles accrues nécessite l'utilisation de parois plus épaisses dans les pièces moulées par injection. Ceci est particulièrement important dans les applications où les pièces sont soumises à des contraintes ou à des charges élevées, nécessitant un matériau supplémentaire pour maintenir l'intégrité et la fonctionnalité.

2. contraintes de conception avec des éléments de proximité : il existe des situations où des éléments de conception tels que des bossages (éléments surélevés utilisés pour l'alignement ou la fixation) et des murs sont très proches les uns des autres. Dans de tels cas, il devient peu pratique, voire impossible, d'évider ces zones. La contrainte de conception qui en résulte conduit à la nécessité d'avoir des parois plus épaisses pour accueillir ces éléments étroitement espacés tout en maintenant l'intégrité structurelle de la pièce.

<Ajouter de la masse et de l'inertie au matériau : Pour certaines applications, il est souhaitable d'augmenter la masse et l'inertie d'une pièce. Cela peut être réalisé en concevant la pièce avec des parois plus épaisses. La masse ajoutée peut être bénéfique dans les applications où un poids supplémentaire est nécessaire pour la stabilité ou l'élan, comme dans certains composants mécaniques ou automobiles.

<Amélioration de l'isolation thermique : dans certains produits, en particulier ceux qui doivent maintenir ou limiter les échanges de température, des parois plus épaisses sont nécessaires pour améliorer l'isolation thermique. C'est le cas des produits tels que les conteneurs thermiques, les boîtiers pour l'électronique ou les composants des systèmes de chauffage et de refroidissement, où l'épaisseur de la paroi joue un rôle crucial dans l'isolation du produit ou du composant contre les variations de température extérieures.

Implications financières de l'augmentation de l'épaisseur des parois

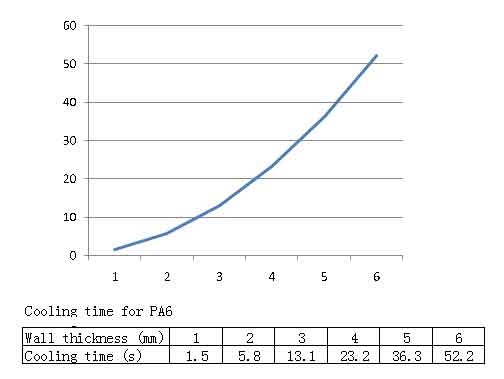

Des parois plus épaisses signifient des temps de refroidissement plus longs pendant le cycle de moulage par injection. Le temps de refroidissement est presque proportionnel au carré de l'épaisseur de la paroi, suivant une relation quadratique (y =K* x^2). Par exemple, avec un matériau PA6 de 8 mm d'épaisseur, le cycle total de moulage par injection est d'environ 93 secondes, le refroidissement prenant environ 70 secondes. Ainsi, l'augmentation de l'épaisseur de la paroi s'accompagne d'une augmentation des coûts de production.

Le temps de refroidissement dans le moulage par injection est influencé par de nombreux facteurs, ce qui rend la formule de calcul assez complexe. Les données du graphique ci-dessus ne reflètent que grossièrement la relation entre l'épaisseur de la paroi et le temps de refroidissement. Toutefois, elles montrent que le temps de refroidissement augmente presque proportionnellement au carré de l'épaisseur de la paroi, ce qui a un impact significatif sur les coûts du moulage par injection.

Méthodes de moulage des produits en plastique à parois épaisses :

1. Utiliser des machines de moulage par injection spécialisées

Certains matériaux, comme le PC, sont naturellement adaptés aux produits à parois épaisses, tels que les lentilles dont l'épaisseur peut atteindre près de 30 mm. Malgré cette épaisseur, ils ne présentent pas de déformation importante due au retrait, ce qui permet de maintenir les performances optiques.

Le principal défi consiste à éviter les défauts tels que les bulles et les lignes d'injection, ainsi que les contraintes internes excessives après le refroidissement.

Des machines de moulage par injection et des vis spécialisées sont nécessaires pour garantir des vitesses d'injection élevées et une pression et une température uniformes afin de minimiser les contraintes internes.

Il s'agit d'une lentille de phare en PC d'une épaisseur d'environ 34 mm, fabriquée à l'aide d'une machine de moulage par injection spécialisée. La cicatrice de la porte étant dissimulée après l'assemblage, elle ne nécessite pas de traitement esthétique.

Les images montrent que le produit est exempt de bulles et de lignes d'injection perceptibles, atteignant ainsi un niveau de qualité satisfaisant.

2. Modification du matériel

La principale limite à l'épaisseur de la paroi des pièces est le remplissage physique. L'ajout de carbonate de calcium ou de talc aux plastiques peut réduire le retrait du matériau. Ces additifs ne rétrécissent pas et peuvent modifier l'état structurel de certains plastiques. Le renforcement par des fibres de verre modifie la cristallinité de certains plastiques, ce qui réduit considérablement leur taux de rétrécissement. Cependant, l'ajout de ces composants est complexe, car ils peuvent modifier la brillance du matériau, réduire sa résistance et augmenter sa fragilité. Dans certaines applications, comme les plastiques de qualité alimentaire, la plupart des additifs ne sont pas autorisés.

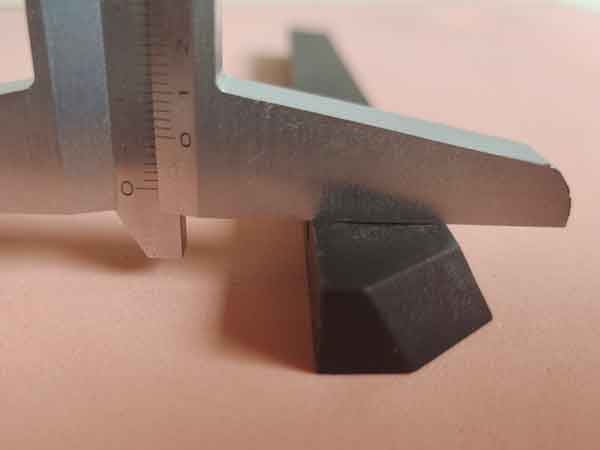

Dans cet exemple, il est évident que la modification du matériau réduit considérablement le retrait, ce qui permet de fabriquer des produits dont les parois sont plus épaisses.

L'échantillon blanc, fabriqué à partir de PP (polypropylène) standard, présente clairement un rétrécissement important, la concavité au milieu étant évidente. Dans ce cas, même l'augmentation de la pression et de la durée d'emballage ne permet pas d'atténuer ce rétrécissement.

L'échantillon noir, fabriqué à partir de PP modifié rempli de longues fibres de verre, présente une amélioration notable de la planéité.

3. Surmoulage

Puisque le même type de plastique peut être surmoulé, cela offre une grande flexibilité de production. Nous pouvons d'abord produire une pièce plus petite comme substrat, puis procéder au surmoulage pour envelopper le substrat, ce qui peut augmenter considérablement l'épaisseur de la paroi du produit.

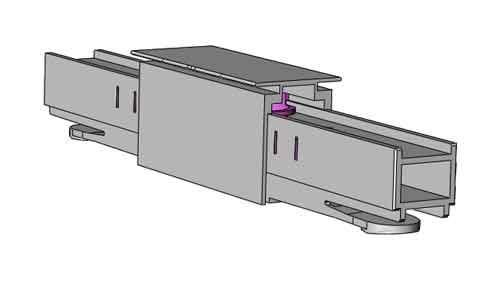

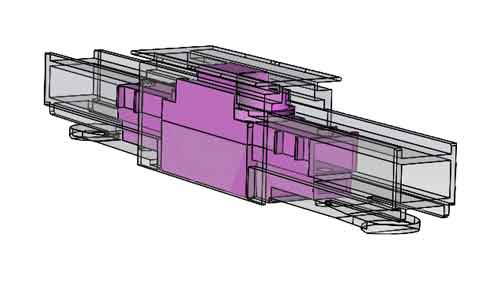

Il s'agit d'un connecteur en plastique conçu pour résister à de lourdes charges, ce qui nécessite une épaisseur de paroi plus importante. Cependant, au cours d'un seul processus de moulage par injection, une épaisseur de paroi de 8 mm est la limite, car elle présente déjà des marques d'enfoncement significatives et le temps de moulage approche 1 minute et 40 secondes. Pourtant, cette épaisseur de 8 mm ne répond pas aux critères de résistance requis.

Aujourd'hui, en adoptant une approche de surmoulage, l'épaisseur de la paroi peut être portée à plus de 15 mm, la planéité du produit répondant largement aux exigences.

L'animation ci-dessous montre comment le substrat est conçu pour être encapsulé dans le surmoulage. Cela améliore considérablement la résistance dans les zones portantes de la pièce.

On peut dire que l'approche du surmoulage est la solution la plus simple, car elle est moins contrainte par les limites des machines de moulage par injection et les défauts des matériaux modifiés mentionnés ci-dessus, bien qu'elle entraîne des coûts plus élevés.

Il faut deux moules : un pour le substrat et un autre pour le surmoulage. Le processus prend beaucoup de temps et nécessite une main-d'œuvre importante.

En outre, l'augmentation du nombre de couches de surmoulage (par ex, surmoulage double ou triple) permet d'épaissir davantage les parois, voire de produire des produits en plastique solide. Ce procédé est rare et coûteux, mais il vaut la peine d'être mentionné à titre d'information.

Conclusion

En conclusion, si le moulage par injection favorise généralement les parois minces et uniformes, certaines applications nécessitent des parois plus épaisses. Pour surmonter des difficultés telles qu'un refroidissement inégal, une augmentation des contraintes internes et des défauts potentiels, il faut recourir à des techniques avancées telles que l'amélioration des performances des machines, la modification des matériaux et l'utilisation du surmoulage. Cet article souligne que si la production de pièces à parois épaisses est complexe, il est possible, avec une planification et une exécution soignées, d'obtenir la qualité et la fonctionnalité de ces produits spécialisés.