فهرست مطالب

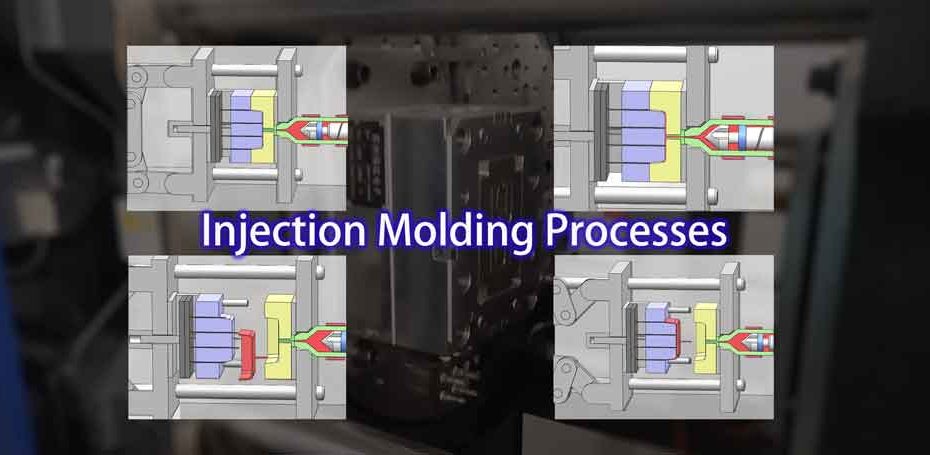

تغییر وضعیتمعرفی مراحل فرآیند قالبگیری تزریقی

قالبگیری تزریقی، که اغلب به سادگی “قالبگیری” نامیده میشود، یک فرآیند تولید اساسی است که برای ساخت محصولات پلاستیکی استفاده میشود. در این روش، ذرات پلاستیک تا زمانی که به مایع تبدیل شوند گرم میشوند، سپس از طریق نازل دستگاه قالبگیری تزریقی به حفره قالب تزریق میشوند. پس از ورود به داخل قالب، پلاستیک مذاب سرد و جامد میشود و شکل حفره قالب را به خود میگیرد.

این فرآیند همهکاره امکان ایجاد اشکال پیچیده و پیچیدهای را فراهم میکند که با روشهای تولید دیگر زمانبر یا حتی غیرممکن است.

در این مقاله، فرآیند قالبگیری تزریقی را به چهار مرحله ساده تقسیم میکنیم تا برای مبتدیان به راحتی قابل درک باشد. بیایید شروع کنیم.

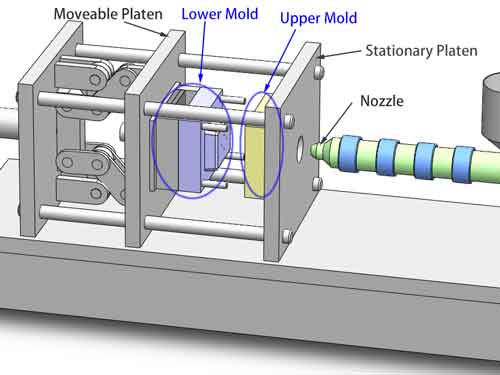

1. بستن قالب

اولین مرحله در فرآیند قالبگیری تزریقی، بستن قالب است. در این مرحله، قالب پایینی که در ابتدا روی دستگاه قالبگیری تزریقی قرار دارد، به جلو حرکت کرده و محکم با قالب بالایی بسته میشود. هنگامی که دو قالب به هم میرسند، هسته و حفره درون آنها فضای خالی ایجاد میکنند که شکل محصول نهایی را تعیین میکند.

توجه به این نکته حیاتی است که در این مرحله، دستگاه قالبگیری تزریقی نیروی قابل توجهی برای بستن قالب اعمال میکند. این نیرو تضمین میکند که قالبهای بالایی و پایینی محکم بسته باقی بمانند و از ایجاد حتی کوچکترین شکافها جلوگیری میکند، به ویژه تحت فشار تزریق شدیدی که در مراحل بعدی فرآیند میآید. این بستهشدن ایمن برای موفقیت فرآیند قالبگیری تزریقی ضروری است.

۲. تزریق و بستهبندی تحت فشار

در فرآیند قالبگیری تزریقی، پلاستیک مذاب با نیرو توسط دستگاه قالبگیری تزریقی به داخل حفره قالب تزریق میشود و کل فضای آن را تحت فشار قابل توجهی پر میکند. پس از پر شدن، دستگاه قالبگیری تزریقی فشار تزریق خاصی را حفظ میکند تا کاهش حجم ناشی از انقباض طبیعی پلاستیک در حال خنکشدن و جامد شدن را جبران کند.

به طور معمول، محدوده ایدهآل فشار قالبگیری تزریقی برای پلاستیکهای مختلف زیر ۸۰-۱۰۰ مگاپاسکال است. در محدوده ۱۰۰-۱۲۰ مگاپاسکال، شرایط چالشبرانگیزتر میشود و هنگامی که از ۱۲۰-۱۵۰ مگاپاسکال فراتر میرود، به طور قابل توجهی دشوارتر میگردد.

فشار تزریقی به عنوان شاخصی از تلاش مورد نیاز برای پر کردن کل حفره عمل میکند. این فشار به عواملی مانند اندازه کلی قطعه، ضخامت دیواره و ارتفاع آن وابسته است.

علاوه بر این، کنترل سرعت تزریق در مراحل مختلف تا حدی هنر است و برای دستیابی به قطعات نهایی با کیفیت بالا حیاتی میباشد.

با این حال، توجه به این نکته مهم است که هنگامی که راهگاه، مجرا و دریچه اصلی شروع به جامد شدن میکنند، امکان وارد کردن مواد بیشتر به داخل قالب وجود ندارد. در نتیجه، حتی با بستهبندی تحت فشار، مقداری انقباض در محصول نهایی اجتنابناپذیر باقی میماند.

۳. خنککاری و جامدسازی

با بسته شدن ایمن قالب، پلاستیک مذاب داخل حفره قالب شروع به خنک شدن و جامد شدن میکند. در این مرحله حیاتی، پلاستیک دچار تحول میشود و از حالت مایع به جامد تبدیل شده و در عین حال به طور طبیعی منقبض میشود.

دمای خود قالب نقش محوری در تعیین کیفیت محصول نهایی دارد. به طور معمول، گرمکنندههای قالب روغن گرم تولید میکنند تا دمای قالب را افزایش دهند، در حالی که آب سرد برای کاهش آن استفاده میشود. در برخی موارد نادر، هر دو روش گرمایش و سرمایش به طور متناوب در یک چرخه تولید به کار میروند تا کنترل دقیق دما و کیفیت بهینه محصول حاصل شود.

مدت زمان فرآیند خنکشدن و جامد شدن یک پارامتر حیاتی است که مستقیماً بر کیفیت محصول نهایی تأثیر میگذارد. این مدت تعیین میکند که آیا محصول به طور کامل شکل گرفته است و تضمین میکند که تفاوتهای ظریف اندازه به حداقل برسد.

پس از آنکه قطعات پلاستیکی به اندازه کافی در داخل قالب خنک و جامد شدند، زمان آن است که به مرحله بعدی برویم: باز کردن قالب و خارج کردن قطعات تازه شکل گرفته.

نکته: مرحله خنکسازی طولانیترین مرحله از چهار مرحله است

در چرخه تولید قالبگیری تزریقی شامل این چهار مرحله، فرآیند خنکشدن به عنوان زمانبرترین مرحله برجسته است و آن را به یک عامل محوری در کارایی کلی تبدیل میکند. ضخامت دیوارههای قطعه پلاستیکی نقش حیاتی در تعیین مدت زمان مرحله خنکشدن دارد.

در بسیاری از موارد، این راهگاه است که اغلب ضخیمترین ناحیه است و به عامل اصلی افزایش زمان خنکسازی تبدیل میشود. در چنین شرایطی، اجرای یک سیستم راهگاه گرم میتواند بسیار مفید باشد، زیرا به طور مؤثر نیاز به خنکسازی راهگاه را حذف میکند و زمانبندی تولید را بهینه میسازد.

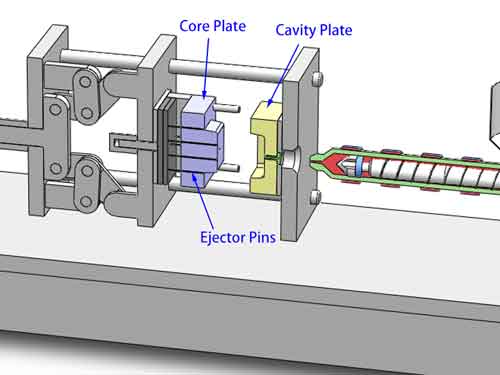

۴. باز کردن قالب و خروج قطعه

در مرحله بعدی فرآیند قالبگیری تزریقی، باز کردن قالب و خارج کردن قطعه را داریم.

در مقابل مرحله بستن قالب، قالب پایینی اکنون به عقب حرکت کرده و از قالب بالایی جدا میشود. همزمان، یک جزء ضروری به نام پین خارجکننده وارد عمل میشود و محصول تازه شکل گرفته را از قالب پایینی خارج میکند.

پین خارجکننده نقش محوری در تضمین خارجسازی موفقیتآمیز محصول دارد، به ویژه هنگام برخورد با اقلامی که دارای زوایای کوچک شیب و دیوارههای بلند هستند. بدون پین خارجکننده، برخی محصولات ممکن است در داخل قالب گیر کنند و خارجسازی آنها بدون آسیب رساندن تقریباً غیرممکن شود.

علاوه بر این، بسیار مهم است که اطمینان حاصل شود محصول به قالب بالایی نمیچسبد زیرا معمولاً قالب بالایی فاقد مکانیزم بیروناندازی است. بیروناندازی مناسب، فرآیند تولیدی روان و کارآمدی را تضمین میکند و امکان ساخت قطعات پلاستیکی با کیفیت بالا را فراهم میآورد.

نتیجهگیری

به طور خلاصه، تئوری فرآیند قالبگیری تزریقی به سادگی قابل درک است. با این حال، برای تولید مداوم مقادیر زیادی از محصولات با کیفیت بالا، کنترل دقیق بر پارامترهای متعدد در فرآیند قالبگیری تزریقی ضروری است. عوامل کلیدی که نیاز به توجه دقیق دارند شامل دمای تزریق، فشار، زمان نگهداری و موارد دیگر میشوند.

دستیابی به این سطح از دقت نه تنها به تجهیزات پیشرفته بستگی دارد، بلکه به تخصص و همکاری مهندسان و اپراتورهای ماهر با تجربه گسترده در این زمینه متکی است. دانش و تعهد آنها برای اطمینان از اجرای موفق فرآیند قالبگیری تزریقی و تولید قطعات پلاستیکی درجه یک، ضروری است.

دیدگاهها بسته شدهاند.