En el mundo del moldeo por inyección, la práctica común es mantener espesores de pared finos y uniformes en los productos. Sin embargo, hay situaciones en las que es necesario máximo grosor de pared, ampliando las fronteras más allá de los límites convencionales. En este artículo, profundizamos en los métodos de creación de piezas moldeadas por inyección con paredes más gruesas, junto con los retos y consideraciones que deben abordarse en el proceso.

Índice

TogglePor qué las piezas moldeadas por inyección no deben ser demasiado gruesas

Las piezas moldeadas por inyección demasiado gruesas pueden provocar una serie de problemas, de ahí la existencia de límites máximos de grosor de pared. Los principales problemas de las piezas moldeadas por inyección demasiado gruesas son:

- Enfriamiento y contracción desiguales: Las secciones más gruesas se enfrían más lentamente que las paredes más finas, lo que provoca un enfriamiento desigual. Esto puede causar contracción localizada (marcas de hundimiento) y alabeo, lo que puede provocar grietas o deformaciones en el producto.

- Aumento del estrés interno: Durante el enfriamiento, el material del interior de las paredes más gruesas puede desarrollar una mayor tensión interna debido a las velocidades de enfriamiento más lentas, lo que afecta a la integridad estructural y al rendimiento del producto.

- Reducción de la vida útil del producto: Debido a la tensión interna y a las propiedades desiguales de los materiales, las piezas moldeadas por inyección demasiado gruesas pueden tener una durabilidad menor y una vida útil más corta.

- Relleno insuficiente: Durante el moldeo por inyección, es posible que las secciones más gruesas no se llenen por completo, lo que provoca vacíos y burbujas de aire.

El límite máximo de grosor de pared en el moldeo por inyección garantiza principalmente la calidad del producto, la integridad estructural y la eficacia de la producción. Estos factores deben tenerse en cuenta en la fase de diseño, respetando las directrices sobre materiales y diseño para garantizar la calidad y el rendimiento del producto final.

Situaciones que requieren muros más gruesos

1. Mejora de la resistencia estructural y la rigidez: En determinados escenarios, la demanda de una mayor resistencia estructural y rigidez hace necesario el uso de paredes más gruesas en las piezas moldeadas por inyección. Esto es especialmente importante en aplicaciones en las que las piezas están sometidas a grandes esfuerzos o cargas, que requieren material adicional para mantener la integridad y la funcionalidad.

2. Restricciones de diseño con elementos próximos: Hay situaciones en las que elementos de diseño como salientes (elementos elevados utilizados para alineación o fijación) y paredes están muy próximos entre sí. En estos casos, resulta poco práctico o imposible vaciar estas zonas. La restricción de diseño resultante lleva a la necesidad de tener paredes más gruesas para acomodar estos elementos muy próximos entre sí, manteniendo al mismo tiempo la integridad estructural de la pieza.

3. Añadir masa e inercia del material: Para ciertas aplicaciones, aumentar la masa y la inercia de una pieza es deseable. Esto puede conseguirse diseñando la pieza con paredes más gruesas. La masa añadida puede ser beneficiosa en aplicaciones en las que el peso adicional es necesario para la estabilidad o el impulso, como en ciertos componentes mecánicos o de automoción.

4. Mejorar el aislamiento térmico: en algunos productos, especialmente los que necesitan mantener o restringir el intercambio de temperatura, se requieren paredes más gruesas para mejorar el aislamiento térmico. Esto es habitual en productos como contenedores térmicos, carcasas para componentes electrónicos o componentes de sistemas de calefacción y refrigeración, en los que el grosor de la pared desempeña un papel crucial a la hora de aislar el producto o componente de las variaciones de temperatura externas.

Implicaciones económicas del aumento del grosor de las paredes

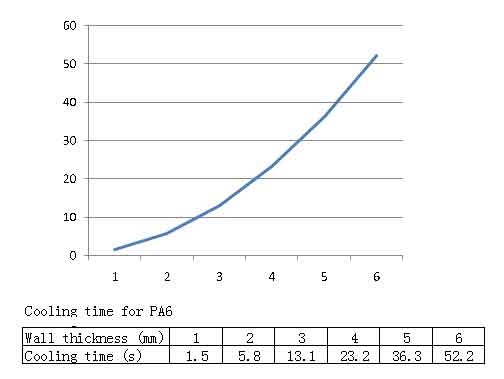

Paredes más gruesas implican tiempos de enfriamiento más largos durante el ciclo de moldeo por inyección. El tiempo de enfriamiento es casi proporcional al cuadrado del grosor de la pared, siguiendo una relación cuadrática (y =K* x^2). Por ejemplo, con material PA6 de 8 mm de grosor, el ciclo total de moldeo por inyección es de unos 93 segundos, y el enfriamiento tarda unos 70 segundos. Por tanto, aumentar el grosor de la pared tiene como contrapartida unos mayores gastos de producción.

El tiempo de enfriamiento en el moldeo por inyección está influido por muchos factores, lo que hace que la fórmula de cálculo sea bastante compleja. Los datos del gráfico anterior sólo reflejan a grandes rasgos la relación entre el grosor de la pared y el tiempo de enfriamiento. Sin embargo, muestran que el tiempo de enfriamiento aumenta casi proporcionalmente al cuadrado del grosor de la pared, lo que repercute significativamente en los costes del moldeo por inyección.

Métodos de moldeo de productos plásticos de paredes gruesas:

1. Utilizar máquinas de moldeo por inyección especializadas

Algunos materiales, como el PC, son adecuados por naturaleza para productos de paredes gruesas, como las lentes de hasta casi 30 mm de grosor. A pesar de este grosor, no presentan una deformación por contracción significativa, lo que mantiene el rendimiento óptico.

El principal reto es prevenir defectos como burbujas y líneas de inyección y evitar una tensión interna excesiva tras el enfriamiento.

Se necesitan máquinas de moldeo por inyección y tornillos especializados para garantizar altas velocidades de inyección y una presión y temperatura uniformes para minimizar la tensión interna.

Se trata de una lente de faro fabricada en material PC con un grosor de unos 34 mm, producida mediante una máquina de moldeo por inyección especializada. Como la cicatriz de la puerta queda oculta tras el montaje, no requiere tratamiento estético.

Las imágenes muestran que el producto no presenta burbujas perceptibles ni líneas de inyección, alcanzando un nivel de calidad satisfactorio.

2. Modificación del material

La principal limitación del grosor de la pared de la pieza es el relleno físico. Añadir carbonato cálcico o talco a los plásticos puede reducir la contracción del material. Estos aditivos no encogen y pueden alterar el estado estructural de algunos plásticos. El refuerzo con fibra de vidrio cambia la cristalinidad de algunos plásticos, reduciendo significativamente su índice de contracción. Sin embargo, añadir estos componentes es complejo, ya que pueden alterar el brillo del material, reducir su resistencia y aumentar su fragilidad. En algunas aplicaciones, como los plásticos alimentarios, la mayoría de los aditivos no están permitidos.

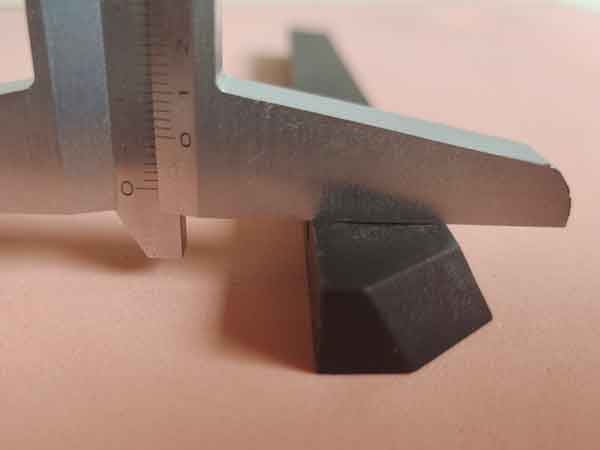

En este ejemplo, es evidente que la modificación del material reduce significativamente la contracción, lo que permite fabricar productos con paredes de mayor grosor.

La muestra blanca, fabricada con PP (polipropileno) estándar, muestra claramente una contracción sustancial, la concavidad en el centro es evidente. En estos casos, ni siquiera el aumento de la presión y el tiempo de envasado mitigan esta contracción.

La muestra negra, fabricada con PP modificado relleno de largas fibras de vidrio, muestra una notable mejora de la planitud.

3. Sobremoldeo

Dado que se puede sobremoldear el mismo tipo de plástico, esto ofrece una gran flexibilidad de producción. Podemos producir primero una pieza más pequeña como sustrato y hacer el sobremoldeo para envolver el sustrato, lo que puede aumentar significativamente el grosor de la pared del producto.

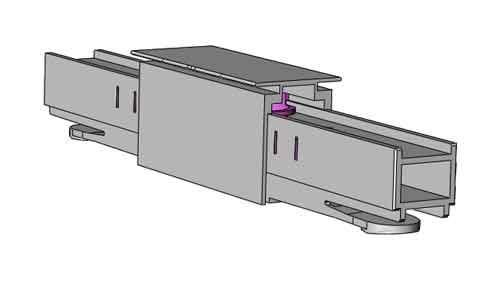

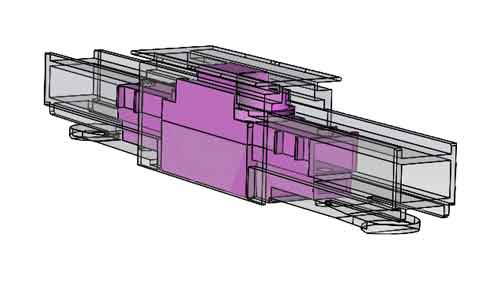

Se trata de un conector de plástico diseñado para soportar cargas pesadas, lo que requiere un mayor grosor de pared. Sin embargo, durante un solo proceso de moldeo por inyección, un grosor de pared de 8 mm es el límite, pues ya muestra marcas de hundimiento significativas, y el tiempo de moldeo se aproxima a 1 minuto y 40 segundos. Sin embargo, este grosor de 8 mm no cumple los criterios de resistencia requeridos.

Ahora, adoptando un enfoque de sobremoldeo, el grosor de la pared puede aumentarse a más de 15 mm, con lo que la planitud del producto cumple ampliamente los requisitos.

La siguiente animación ilustra cómo se diseña el sustrato para que quede encapsulado dentro del sobremoldeado. Esto mejora significativamente la resistencia en las zonas de carga de la pieza.

Puede decirse que el sobremoldeo es la solución más sencilla, ya que está menos condicionada por las limitaciones de las máquinas de moldeo por inyección y las deficiencias de los materiales modificados antes mencionados, aunque conlleva costes más elevados.

Esto requiere dos moldes: uno para el sustrato y otro para el sobremoldeo. El proceso requiere mucho tiempo y trabajo.

Además, si se aumenta el número de capas de sobremoldeo (por ejemplo, sobremoldeo doble o triple) puede engrosar aún más las paredes, llegando a producir productos de plástico sólido. Esto es poco frecuente y costoso, pero es una posibilidad que merece la pena mencionar con fines informativos.

Conclusión

En conclusión, aunque el moldeo por inyección suele favorecer las paredes finas y uniformes, algunas aplicaciones requieren paredes más gruesas. Superar retos como el enfriamiento desigual, el aumento de la tensión interna y los posibles defectos requiere técnicas avanzadas como la mejora del rendimiento de la máquina, la modificación de los materiales y el empleo del sobremoldeo. Este artículo subraya que, aunque la producción de piezas de paredes gruesas es compleja, con una planificación y ejecución cuidadosas es posible lograr calidad y funcionalidad en estos productos especializados.