Enjeksiyon kalıplama dünyasında, yaygın uygulama ürünlerde ince ve düzgün duvar kalınlıklarını korumaktır. Ancak, maksimum duvar kalınlığının gerekli olduğu ve geleneksel sınırların ötesine geçildiği senaryolar da vardır. Bu makalede, daha kalın duvarlı enjeksiyon kalıplı parçalar oluşturma yöntemlerini ve bu süreçte ele alınması gereken zorlukları ve dikkat edilmesi gereken noktaları derinlemesine inceliyoruz.

İçindekiler

GeçişEnjeksiyon Kalıplı Parçalar Neden Çok Kalın Olmamalıdır

Enjeksiyon kalıplama ile üretilen parçaların aşırı kalın olması bir dizi soruna yol açabilir, bu nedenle maksimum duvar kalınlığı sınırları bulunmaktadır. Aşırı kalın enjeksiyon kalıplama parçalarının başlıca sorunları şunlardır:

- Düzensiz Soğutma ve Büzülme: Daha kalın bölümler, ince duvarlardan daha yavaş soğur, bu da düzensiz soğutmaya yol açar. Bu, yerel büzülmeye (çökme izleri) ve eğrilmeye neden olabilir, potansiyel olarak ürün çatlamasına veya deformasyonuna yol açabilir.

- Artmış İç Gerilim: Soğutma sırasında, daha kalın duvarların içindeki malzeme, daha yavaş soğutma hızları nedeniyle daha yüksek iç gerilim geliştirebilir, bu da ürünün yapısal bütünlüğünü ve performansını etkiler.

- Kısalmış Ürün Ömrü: İç gerilim ve düzensiz malzeme özellikleri nedeniyle, aşırı kalın enjeksiyon kalıplı parçalar daha düşük dayanıklılığa ve daha kısa ömre sahip olabilir.

- Yetersiz Dolum: Enjeksiyon kalıplama sırasında, daha kalın bölümler tamamen doldurulmayabilir, bu da vakum boşluklarına ve hava kabarcıklarına yol açar.

Enjeksiyon kalıplamada maksimum duvar kalınlığı sınırı öncelikle ürün kalitesini, yapısal bütünlüğü ve üretim verimliliğini sağlamak içindir. Bu faktörler tasarım aşamasında dikkate alınmalı, nihai ürünün kalitesi ve performansını garanti altına almak için malzeme ve tasarım kılavuzlarına uyulmalıdır.

Daha Kalın Duvarlar Gerektiren Durumlar

1. Yapısal Dayanım ve Sertliği Artırma: Bazı senaryolarda, artan yapısal dayanım ve sertlik talebi, enjeksiyon kalıplı parçalarda daha kalın duvarların kullanılmasını gerektirir. Bu, parçaların yüksek gerilime veya yüke maruz kaldığı, bütünlüğü ve işlevselliği korumak için ek malzeme gerektiren uygulamalarda özellikle önemlidir.

2. Yakın Özelliklerle Tasarım Kısıtlamaları: Pah (hizalama veya bağlantı için kullanılan yükseltilmiş özellikler) ve duvarlar gibi tasarım elemanlarının birbirine çok yakın olduğu durumlar vardır. Bu gibi durumlarda, bu alanları oyuk hale getirmek pratik değildir veya imkansızdır. Ortaya çıkan tasarım kısıtlaması, parçanın yapısal bütünlüğünü korurken bu yakın aralıklı özellikleri barındırmak için daha kalın duvarlara sahip olma gerekliliğine yol açar.

3. Malzeme Kütlesi ve Eylemsizlik Eklenmesi: Bazı uygulamalar için, bir parçanın kütlesini ve eylemsizliğini artırmak istenir. Bu, parçayı daha kalın duvarlarla tasarlayarak başarılabilir. Eklenen kütle, kararlılık veya momentum için ek ağırlığın gerekli olduğu, belirli mekanik veya otomotiv bileşenleri gibi uygulamalarda faydalı olabilir.

4. Isı Yalıtımını İyileştirme: Bazı ürünlerde, özellikle sıcaklık değişimini koruması veya kısıtlaması gerekenlerde, gelişmiş ısı yalıtımı için daha kalın duvarlar gereklidir. Bu, duvar kalınlığının ürünü veya bileşeni dış sıcaklık değişimlerinden yalıtmada kritik bir rol oynadığı, termal kaplar, elektronik cihaz muhafazaları veya ısıtma ve soğutma sistemlerindeki bileşenler gibi ürünlerde yaygın olarak görülür.

Artmış Duvar Kalınlığının Maliyet Etkileri

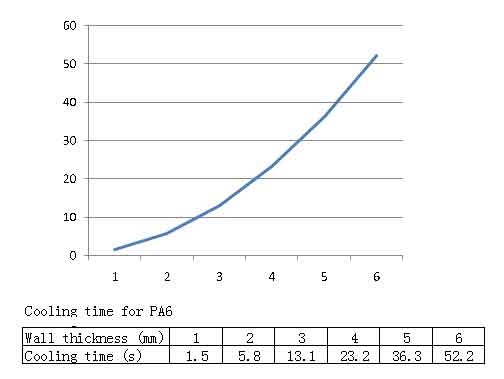

Daha kalın duvarlar, enjeksiyon kalıplama döngüsü sırasında daha uzun soğutma süreleri anlamına gelir. Soğutma süresi, ikinci dereceden bir ilişkiyi (y = K * x^2) izleyerek, duvar kalınlığının karesiyle neredeyse orantılıdır. Örneğin, PA6 malzemesiyle 8 mm kalınlıkta, toplam enjeksiyon kalıplama döngüsü yaklaşık 93 saniyedir ve soğutma yaklaşık 70 saniye sürer. Bu nedenle, duvar kalınlığını artırmak, daha yüksek üretim maliyetleri pahasına gelir.

Enjeksiyon kalıplamada soğutma süresi birçok faktörden etkilenir, bu da hesaplama formülünü oldukça karmaşık hale getirir. Yukarıdaki grafikteki veriler sadece duvar kalınlığı ile soğutma süresi arasındaki ilişkiyi kabaca yansıtmaktadır. Ancak, soğutma süresinin duvar kalınlığının karesiyle neredeyse orantılı olarak arttığını göstermektedir, bu da enjeksiyon kalıplama maliyetlerini önemli ölçüde etkiler.

Kalın Duvarlı Plastik Ürünlerin Kalıplanması için Yöntemler:

1. Özel enjeksiyon kalıplama makineleri kullanın

PC gibi bazı malzemeler doğal olarak kalın duvarlı ürünlere uygundur, örneğin yaklaşık 30 mm kalınlığa kadar lensler. Bu kalınlığa rağmen önemli büzülme deformasyonu göstermezler ve optik performanslarını korurlar.

Ana zorluk, kabarcık ve enjeksiyon çizgisi gibi kusurları önlemek ve soğutma sonrasında aşırı iç gerilimden kaçınmaktır.

İç gerilimi en aza indirmek için yüksek enjeksiyon hızları ile düzgün basınç ve sıcaklık sağlamak amacıyla özel enjeksiyon kalıplama makineleri ve vidalar gereklidir.

Bu, özel bir enjeksiyon kalıplama makinesi kullanılarak üretilen, yaklaşık 34 mm kalınlığında PC malzemeden yapılmış bir far lensidir. Besleme ağzı izi montajdan sonra gizlendiği için estetik işlem gerektirmez.

Görseller, ürünün belirgin kabarcık ve enjeksiyon çizgilerinden arınmış olduğunu, tatmin edici bir kalite seviyesine ulaştığını göstermektedir.

2. Malzeme Modifikasyonu

Parça duvar kalınlığındaki temel sınırlama fiziksel dolumdur. Plastiklere kalsiyum karbonat veya talk eklenmesi malzeme büzülmesini azaltabilir. Bu katkı maddeleri büzülmez ve bazı plastiklerin yapısal durumunu değiştirebilir. Cam elyaf takviyesi bazı plastiklerin kristal yapısını değiştirerek büzülme oranlarını önemli ölçüde düşürür. Ancak, bu bileşenlerin eklenmesi karmaşıktır çünkü malzeme parlaklığını değiştirebilir, dayanımı azaltabilir ve kırılganlığı artırabilir. Gıda sınıfı plastikler gibi bazı uygulamalarda çoğu katkı maddesine izin verilmez.

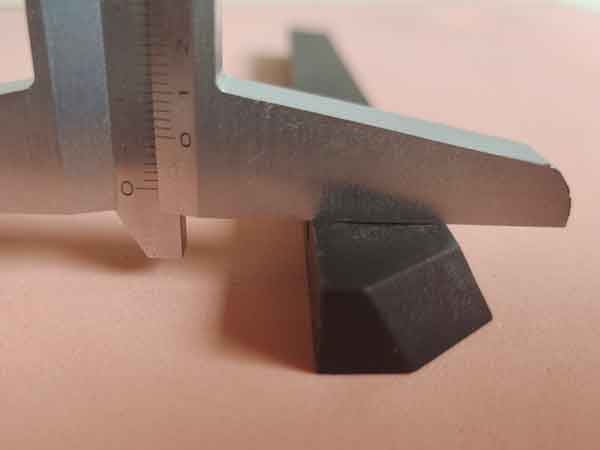

Bu örnekte, malzeme modifikasyonunun büzülmeyi önemli ölçüde azalttığı ve daha büyük duvar kalınlığına sahip ürünlerin üretilmesine olanak tanıdığı açıkça görülmektedir.

Standart PP'den (polipropilen) yapılmış beyaz numune, belirgin şekilde önemli büzülme sergilemektedir, ortadaki çökme barizdir. Bu gibi durumlarda, paketleme basıncı ve süresini artırmak bile bu büzülmeyi hafifletmez.

Uzun cam elyaflarla doldurulmuş modifiye PP'den yapılmış siyah numune, düzlükte kayda değer bir iyileşme göstermektedir.

3. Üzerine Şekillendirme

Aynı tür plastik üzerine kalıplanabildiğinden, bu büyük üretim esnekliği sunar. Önce daha küçük bir parçayı alt tabaka olarak üretebilir ve üzerine kalıplama yaparak alt tabakayı sarabiliriz, bu da ürünün duvar kalınlığını önemli ölçüde artırabilir.

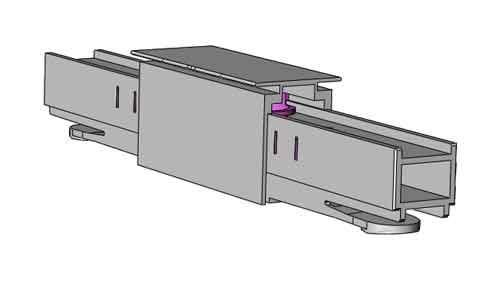

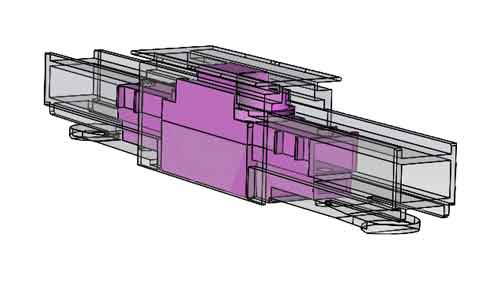

Bu, ağır yüklere dayanacak şekilde tasarlanmış bir plastik bağlantı elemanıdır, bu nedenle duvar kalınlığının artırılması gerekmektedir. Ancak, tek bir enjeksiyon kalıplama işlemi sırasında 8 mm duvar kalınlığı sınırdır, çünkü zaten belirgin çökme izleri göstermekte ve kalıplama süresi 1 dakika 40 saniyeye yaklaşmaktadır. Yine de, bu 8 mm kalınlık gerekli mukavemet kriterlerini karşılamamaktadır.

Şimdi, üst kalıplama yaklaşımı benimsenerek duvar kalınlığı 15 mm'nin üzerine çıkarılabilir ve ürünün düzlüğü büyük ölçüde gereksinimleri karşılar.

Aşağıdaki animasyon, alt tabakanın üst kalıp içinde nasıl kapsüllenecek şekilde tasarlandığını göstermektedir. Bu, parçanın yük taşıyan bölgelerindeki mukavemeti önemli ölçüde artırır.

Üst kalıplama yaklaşımının kullanılmasının en doğrudan çözüm olduğu söylenebilir, çünkü enjeksiyon kalıplama makinelerinin sınırlamalarından ve yukarıda bahsedilen modifiye malzemelerin eksikliklerinden daha az etkilenir, ancak daha yüksek maliyetler getirir.

Bu, iki kalıp gerektirir: biri alt tabaka için, diğeri üzerine kalıplama için. Süreç zaman alıcı ve emek yoğundur.

Ayrıca, çoklu şekillendirme katmanlarının sayısını artırmak (örneğin, çift veya üçlü çoklu şekillendirme) duvarları daha da kalınlaştırabilir, hatta katı plastik ürünler üretebilir. Bu nadir ve maliyetlidir, ancak bilgi amaçlı olarak belirtmeye değer bir olasılıktır.

Sonuç

Sonuç olarak, enjeksiyon kalıplama genellikle ince ve düzgün duvarları tercih etse de, bazı uygulamalar daha kalın duvarları gerektirir. Düzensiz soğutma, artan iç gerilim ve potansiyel kusurlar gibi zorlukların üstesinden gelmek, makine performansını artırma, malzemeleri modifiye etme ve üzerine kalıplama kullanma gibi gelişmiş teknikler gerektirir. Bu makale, kalın duvarlı parçaların üretiminin karmaşık olduğunu, ancak dikkatli planlama ve uygulama ile bu özel ürünlerde kalite ve işlevselliğin elde edilebileceğini vurgulamaktadır.