İçindekiler

GeçişEnjeksiyon Kalıplama Süreci Adımlarına Giriş

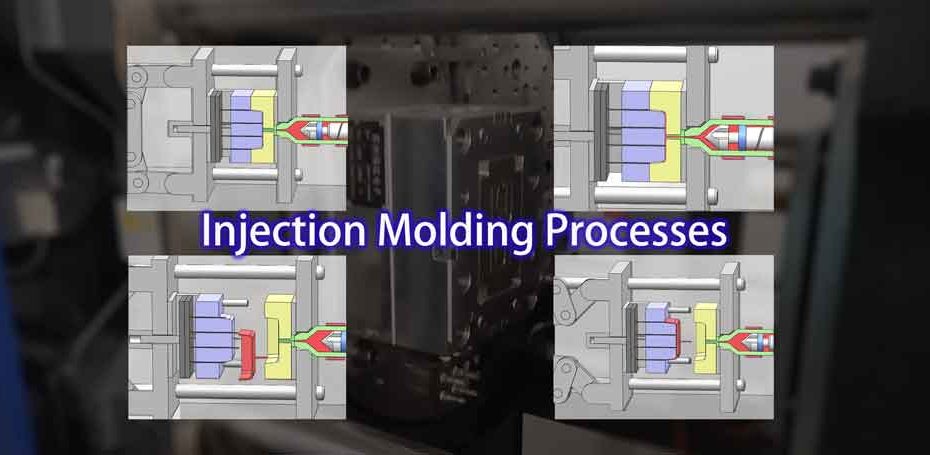

Enjeksiyon kalıplama, genellikle kısaca “kalıplama” olarak adlandırılır, plastik ürünler oluşturmak için kullanılan temel bir imalat sürecidir. Bu yöntemde, plastik parçacıklar sıvı hale gelene kadar ısıtılır, ardından bir enjeksiyon kalıplama makinesinin nozulu aracılığıyla bir kalıbın boşluğuna enjekte edilir. Kalıp içine girdikten sonra, erimiş plastik soğuyarak katılaşır, kalıp boşluğunun şeklini alır.

Bu çok yönlü işlem, diğer üretim yöntemleriyle gerçekleştirilmesi zaman alıcı hatta imkansız olabilecek karmaşık ve detaylı şekillerin oluşturulmasına olanak tanır.

Bu makalede, enjeksiyon kalıplama işlemini yeni başlayanların kolayca anlayabilmesi için dört basit adıma ayıracağız. Hadi başlayalım.

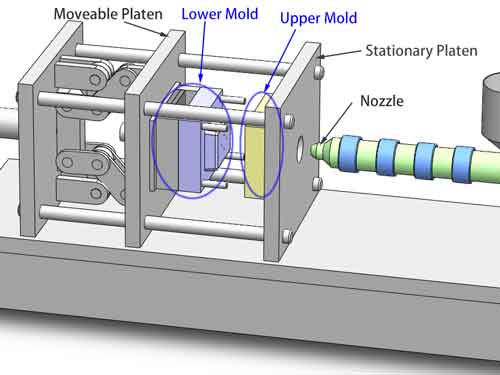

1. Kalıp Kapatma

Enjeksiyon kalıplama işlemindeki ilk adım kalıp kapatmadır. Bu aşamada, başlangıçta enjeksiyon kalıplama makinesi üzerinde konumlandırılan alt kalıp ileri hareket eder ve üst kalıpla sıkıca kapanır. İki kalıp bir araya geldiğinde, içlerindeki maça ve boşluk, nihai ürünü şekillendirecek içi boş bir alan oluşturur.

Bu noktada, enjeksiyon kalıplama makinesinin önemli bir kalıp kapatma kuvveti uyguladığını not etmek çok önemlidir. Bu kuvvet, üst ve alt kalıpların sıkıca kapalı kalmasını sağlar, özellikle işlemin ilerleyen aşamalarında gelen yoğun enjeksiyon basıncı altında en küçük boşlukların bile oluşmasını önler. Bu güvenli kapanış, enjeksiyon kalıplama prosedürünün başarısı için hayati önem taşır.

2. Enjeksiyon ve Basınç Paketleme

Enjeksiyon kalıplama işleminde, erimiş plastik enjeksiyon kalıplama makinesi tarafından kalıp boşluğuna zorla enjekte edilir ve önemli basınç altında tüm alanı doldurur. Dolduktan sonra, enjeksiyon kalıplama makinesi, soğuyan ve katılaşan plastiğin doğal büzülmesinden kaynaklanan hacim kaybını telafi etmek için belirli bir enjeksiyon basıncını korur.

Normalde, çeşitli plastiklerle enjeksiyon kalıplama basıncı için ideal aralık 80-100 MPa'nın altına düşer. 100-120 MPa aralığında işler daha zorlu hale gelmeye başlar ve 120-150 MPa'nın ötesine geçtiğinde, önemli ölçüde daha talepkar olur.

Enjeksiyon basıncı, tüm boşluğu doldurmak için gereken çabanın bir göstergesidir. Parçanın genel boyutu, duvar kalınlığı ve yüksekliği gibi faktörlerle yakından bağlantılıdır.

Ayrıca, farklı aşamalarda enjeksiyon hızını kontrol etmek bir sanat sayılır ve yüksek kaliteli nihai parçalar elde etmek için çok önemlidir.

Ancak, besleme kanalı, dağıtıcı ve ana giriş katılaşmaya başladığında kalıba daha fazla malzeme eklemenin imkansız hale geldiğini not etmek önemlidir. Sonuç olarak, basınçlı dolgu uygulansa bile bitmiş üründe bir miktar büzülme kaçınılmaz olarak kalır.

3. Soğutma ve Katılaşma

Kalıp güvenli bir şekilde kapandıktan sonra, kalıp boşluğunun içindeki erimiş plastik soğumaya ve katılaşmaya başlar. Bu kritik aşamada, plastik doğal olarak büzülürken sıvı halden katı hale geçerek bir dönüşüm geçirir.

Kalıbın kendi sıcaklığı, nihai ürünün kalitesini belirlemede çok önemli bir rol oynar. Genellikle, kalıp ısıtıcıları kalıbın sıcaklığını yükseltmek için ısıtılmış yağ üretirken, soğutmak için soğuk su kullanılır. Bazı nadir durumlarda, hassas sıcaklık kontrolü ve optimum ürün kalitesi elde etmek için bir üretim döngüsünde hem ısıtma hem de soğutma yöntemleri dönüşümlü olarak kullanılır.

Soğuma ve katılaşma sürecinin süresi, bitmiş ürünün kalitesini doğrudan etkileyen kritik bir parametredir. Ürünün tam olarak şekillenip şekillenmediğini belirler ve ince boyut farklılıklarının en aza indirilmesini sağlar.

Plastik parçalar kalıp içinde yeterince soğuyup katılaştıktan sonra, bir sonraki adıma geçme zamanı gelir: kalıbı açmak ve yeni oluşmuş bileşenleri çıkarmak.

İpucu: Soğutma Aşaması Dört Adımın En Uzunudur

Bu dört adımı içeren enjeksiyon kalıplama üretim döngüsünde, soğutma süreci en zaman alıcı olanıdır ve bu da onu genel verimlilikte kilit bir faktör yapar. Plastik parçanın duvar kalınlığı, soğutma aşamasının süresini belirlemede çok önemli bir rol oynar.

Birçok durumda, genellikle en kalın bölge olan besleme kanalı, uzun soğuma sürelerine katkıda bulunan ana faktör haline gelir. Bu tür senaryolarda, bir sıcak kanal sistemi uygulaması oldukça faydalı olabilir, çünkü besleme kanalını soğutma ihtiyacını etkili bir şekilde ortadan kaldırarak üretim zaman çizelgesini optimize eder.

4. Kalıp Açma ve Parça Çıkarma

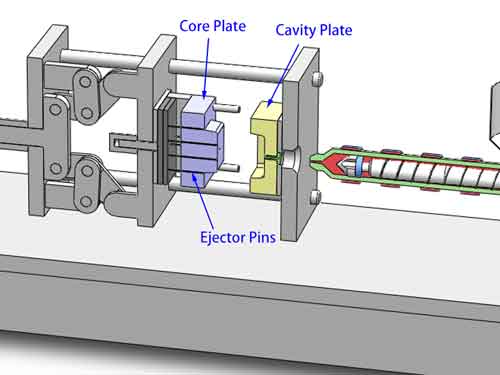

Enjeksiyon kalıplama işleminin bir sonraki aşamasında, kalıp açma ve parça çıkarma işlemi vardır.

Kalıp kapatma aşamasının aksine, alt kalıp şimdi geriye doğru hareket ederek üst kalıptan ayrılır. Aynı zamanda, itici pim olarak bilinen önemli bir bileşen devreye girerek yeni oluşmuş ürünü alt kalıptan iter.

İtici pim, özellikle küçük pah açılarına ve yüksek duvarlara sahip ürünlerle uğraşırken, ürünün başarılı bir şekilde çıkarılmasını sağlamada çok önemli bir rol oynar. İtici pim olmadan, bazı ürünler kalıp içinde sıkışabilir ve onlara zarar vermeden çıkarılmaları neredeyse imkansız hale gelebilir.

Ayrıca, ürünün üst kalıba yapışmamasını sağlamak da çok önemlidir çünkü genellikle üst kalıpta çıkarma mekanizması bulunmaz. Doğru çıkarma, sorunsuz ve verimli bir üretim süreci sağlayarak yüksek kaliteli plastik bileşenlerin üretilmesine olanak tanır.

Sonuç

Özetle, enjeksiyon kalıplama sürecinin teorisi anlaşılması kolaydır. Ancak, yüksek kaliteli ürünleri sürekli olarak büyük miktarlarda üretmek için, enjeksiyon kalıplama sürecindeki çok sayıda parametrenin hassas kontrolü gereklidir. Dikkatle ele alınması gereken temel faktörler arasında enjeksiyon sıcaklığı, basıncı, tutma süresi ve daha fazlası yer alır.

Bu düzeyde hassasiyete ulaşmak, yalnızca gelişmiş ekipmanlara değil, aynı zamanda alanda geniş deneyime sahip yetenekli mühendis ve operatörlerin uzmanlığına ve işbirliğine de bağlıdır. Bilgileri ve özverileri, enjeksiyon kalıplama sürecinin başarılı bir şekilde yürütülmesinde ve en iyi kalitede plastik bileşenlerin üretilmesinde vazgeçilmezdir.

Yorumlar kapalı.