Inhoudsopgave

SchakelInzicht in het spuitgieten van plastic speelgoed

Kunststof speelgoed heeft een belangrijke plaats veroverd in de speelgoedindustrie door hun diversiteit, duurzaamheid en kosteneffectiviteit. Hun assortiment is uitgebreid en omvat bouwblokken, modelauto's en vliegtuigen en zelfs speelgoed met afstandsbediening. Bovendien is plastic ook een primair materiaal in kinderspeelgoed en diverse buitenspeeltoestellen zoals glijbanen en waterpistolen. Ook elektronisch speelgoed wordt voornamelijk van kunststof gemaakt.

Vergeleken met traditionele materialen als metaal, hout en stof wordt kunststof vaker gebruikt in speelgoed. Dit artikel is bedoeld om een uitgebreid inzicht te geven in plastic speelgoed, van de voor- en nadelen tot de productie- en ontwerpmethoden en zelfs de processen na de productie. We hopen dat deze informatie je zal helpen weloverwogen keuzes te maken en plastic speelgoed beter te begrijpen.

Voordelen van kunststof spuitgegoten speelgoed

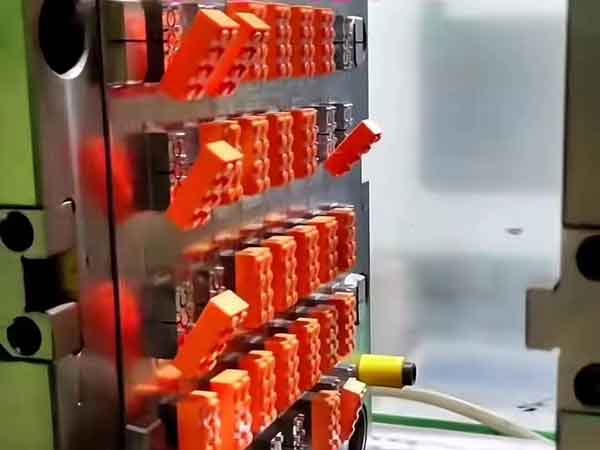

Plastic spuitgieten voor de productie van speelgoed is een efficiënte en nauwkeurige productiemethode. In dit proces wordt gesmolten plastic in een mal gespoten en afgekoeld om een exacte replica van de malholte te vormen. De voordelen van deze technologie zijn onder andere

Hoge efficiëntie productie: Spuitgieten maakt een snelle massaproductie van speelgoed mogelijk. In combinatie met geautomatiseerde inspectie en verpakking verbetert het de productie-efficiëntie aanzienlijk, vooral bij grote series.

<Precisie in detail: Door gebruik te maken van precieze mallen kan spuitgieten speelgoed met complexe vormen en rijke details maken. Deze precisie is vooral cruciaal voor speelgoed met ingewikkelde ontwerpen, zoals actiefiguren en gedetailleerde modelvoertuigen.

Kosteneffectiviteit: Hoewel de initiële investering, zoals de productiekosten van mallen, hoog kunnen zijn, betekent de efficiëntie van massaproductie dat de kosten per stuk speelgoed op de lange termijn relatief laag zijn.

Materiaaldiversiteit: De spuitgiettechnologie kan verschillende soorten kunststoffen gebruiken, waaronder milieuvriendelijkere opties. Hierdoor kunnen fabrikanten verschillende materialen kiezen op basis van de specifieke behoeften van het speelgoed en markttrends.

Diverse kleuren en verschijningen: Tijdens het productieproces kunnen gemakkelijk verschillende kleuren en decoratieve kenmerken worden toegevoegd. Plastic kan in een breed kleurengamma worden geproduceerd en extra processen zoals verven of galvaniseren verrijken en verbeteren het uiterlijk van het speelgoed nog meer.

Samengevat biedt kunststof spuitgieten een efficiënte, economische, nauwkeurige en veelzijdige methode om speelgoed te produceren. Deze voordelen maken spuitgieten tot een cruciale speler in de speelgoedindustrie.

Nadelen van spuitgegoten speelgoed

Ondanks de vele voordelen van het produceren van speelgoed via spuitgieten, zijn er ook enkele belangrijke nadelen die niet over het hoofd gezien mogen worden:

Beperkingen in gebruiksomstandigheden: Plastic speelgoed kan smelten bij hoge temperaturen. Ook is plastic over het algemeen minder sterk dan materialen zoals metaal, wat invloed kan hebben op de duurzaamheid en levensduur van het speelgoed.

Hoge initiële kosten: Het maken van spuitgietmatrijzen brengt aanzienlijke ontwerp- en productiekosten met zich mee. Deze investering is mogelijk niet rendabel voor kleinschalige productie, waardoor het meer geschikt is voor massaproductie.

Milieubezwaren: De productie en verwijdering van plastic kan nadelige gevolgen hebben voor het milieu, vooral als het gaat om niet-afbreekbaar plastic. Een grote hoeveelheid weggegooid plastic speelgoed kan leiden tot ernstige milieuvervuiling.

<Gezondheidsrisico's: Bepaalde soorten kunststof en oppervlakteverven of galvaniserende coatings kunnen tijdens de productie en het gebruik schadelijke stoffen afgeven. Tijdens het fabricageproces is een strenge kwaliteitscontrole nodig om de veiligheid van het speelgoed te garanderen.

Hoewel spuitgegoten speelgoed duidelijke voordelen heeft bij de productie, zijn er ook beperkingen en uitdagingen met betrekking tot gebruiksomstandigheden, kosten, ontwerp, milieueffecten en gezondheidsaspecten. Deze factoren moeten grondig overwogen en aangepakt worden tijdens de productie- en gebruiksfase.

Ontwerpproces en software voor het spuitgieten van speelgoed

Het ontwerpproces voor het spuitgieten van speelgoed omvat meestal twee belangrijke aspecten: esthetisch ontwerp en functioneel ontwerp. Verschillende ontwerpers kunnen zich richten op verschillende fases, dus samenwerking tussen meerdere professionals is vaak vereist.

1. Esthetisch ontwerp

- Traditionele methoden: Traditioneel maakten productontwerpers prototypes van speelgoed door te tekenen en te boetseren, en vervolgens zetten ze deze sculpturen om in 3D-bestanden met behulp van 3D-scantechnologie.

- Moderne softwaretools: Ontwerpers gebruiken steeds vaker 3D-software voor ontwerpdoeleinden. Deze softwarepakketten, waaronder Rhino, Maya, 3DS Max, Cinema 4D en Zbrush, zijn beter geschikt voor complexe esthetische ontwerpen en bieden rijkere details en meer creatieve vrijheid.

2. STL-bestanden

- Kenmerken van STL-bestanden: Deze ontwerpsoftwaretools genereren meestal STL-bestanden die informatie bevatten over de oppervlaktegeometrie van het object in de vorm van driehoekige facetten. Hoewel het gebruikelijk is bij 3D printen, geeft het STL formaat voornamelijk oppervlakken weer en ontbreekt informatie over interne structuren of snijpaden.

3. 3D Modelleren en CNC Verwerking

- Beperkingen van STL-bestanden: STL-bestanden bevatten geen details die nodig zijn voor CNC-bewerking, zoals precieze snijpaden en materiaalinformatie, waardoor ze ongeschikt zijn voor direct gebruik bij CNC-verspaning.

- Bestandsconversie: Voor het verwerken van matrijzen moeten STL-bestanden meestal worden geconverteerd naar formaten zoals STEP of IGES. Hiervoor moeten ontwerpers niet alleen bedreven zijn in 3D-modelleringssoftware, maar ook gespecialiseerde kennis hebben van matrijsontwerp.

- Conversieproces: Voor eenvoudigere vormen kan software zoals UG direct worden gebruikt voor conversie. Voor complexere ontwerpen met veel details kan echter voorbewerking met software zoals Geomagic nodig zijn voordat conversie met UG kan plaatsvinden. Dit proces kan zeer tijdrovend zijn, soms zelfs meer dan de werklast van het oorspronkelijke esthetische ontwerp.

Samengevat is het spuitgieten van speelgoed een proces waarbij heel wat vaardigheden en softwaretoepassingen komen kijken. Van het eerste esthetische ontwerp tot de uiteindelijke productie van de matrijs, elke stap vereist een precieze behandeling en professionele technische ondersteuning. Ontwerpers moeten een evenwicht vinden tussen creativiteit en technische processen om ervoor te zorgen dat het ontwerp zowel esthetisch als praktisch is.

Belangrijke overwegingen bij de productie van speelgoedspuitgietmatrijzen

Bij de productie van spuitgietmatrijzen voor speelgoed moet rekening worden gehouden met een aantal kritieke aspecten:

Precisie in uiterlijk: Het ontwerp en uiterlijk van plastic speelgoed zijn cruciaal. De mallen moeten elk detail van het ontwerp nauwkeurig namaken om ervoor te zorgen dat het eindproduct de stijl van het originele ontwerp getrouw weergeeft. Zelfs kleine afwijkingen in afmetingen kunnen het algehele uiterlijk veranderen, waardoor precisie in kritieke delen van de mal essentieel is.

Nauwkeurigheid en kosten in balans: Terwijl je zorgt voor maatnauwkeurigheid en cruciale details, is kostenbeheersing ook een essentiële factor. Optimalisatie in de keuze van verwerkingsapparatuur en -technieken is noodzakelijk om de beste balans tussen kosten en precisie te bereiken.

Ontwerp koelsysteem: Gezien de aard van de massaproductie van kunststof speelgoed is het ontwerp van het koelsysteem van de matrijs bijzonder belangrijk. Ongelijkmatige koeling kan leiden tot kromtrekken of krimpen van het product, dus een goed ontworpen koelsysteem is cruciaal voor het handhaven van de productkwaliteit en het verbeteren van de productie-efficiëntie.

Gebruik van FamilieMallen: Om de kosten te drukken wordt steeds vaker gebruik gemaakt van composietmallen. Een speelgoedpen die uit meerdere onderdelen bestaat, kan bijvoorbeeld worden geproduceerd met een enkele composietmal, waarbij robotarmen worden gebruikt voor geautomatiseerde productie, waardoor de productiekosten aanzienlijk worden verlaagd.

Keuze van gietstaal: Gewone speelgoed onderdelen vereisen geen hoge temperatuur materialen of glasvezel versterkte materialen, dus de eisen voor matrijs materialen zijn relatief lager. Materialen zoals P20, 718H en NAK80 worden vaak gebruikt voor standaard speelgoedmallen. Voor speelgoed met hogere esthetische eisen zijn echter hoogwaardiger matrijsmaterialen nodig, zoals S136(H), 2083, 420, PAK90, enz. om ervoor te zorgen dat de producten er hoogwaardig uitzien.

Samengevat komt het erop neer dat bij het ontwerp en de productie van spuitgietmatrijzen voor speelgoed rekening moet worden gehouden met de precisie van het uiterlijk, de kosteneffectiviteit, de productie-efficiëntie en de materiaalkeuze. Een juiste aanpak van deze kwesties is essentieel om de kwaliteit van speelgoed te garanderen en de productiekosten te verlagen.

Kunststoffen die vaak worden gebruikt bij de productie van speelgoed

Een verscheidenheid aan kunststoffen, elk met hun unieke eigenschappen, wordt vaak gebruikt bij de productie van speelgoed, geschikt voor verschillende soorten speelgoed. Hieronder staan enkele veelgebruikte kunststoffen en hun toepassingen in de speelgoedproductie:

Polyethyleen (PE):

- Kenmerken: Goede flexibiliteit, slagvast, veilig en niet giftig.

- Toepassingen: Wordt vaak gebruikt bij de productie van baby- en peuterspeelgoed, strandspeelgoed, glijbanen en schommelspeelgoed.

Polypropyleen (PP):

- Kenmerken: Hogere hardheid, goede hittebestendigheid en minder breukgevoelig.

- Toepassingen: Geschikt voor het maken van tafelgerei voor kinderen, veiligheidsstoeltjes en wat duurzaam speelgoed.

Polyvinylchloride (PVC):

- Kenmerken: Sterke plasticiteit, gemakkelijk te kleuren en bestand tegen chemische corrosie.

- Toepassingen: Gebruikt bij de productie van opblaasbaar speelgoed, poppen, actiefiguren, zwemringen, enz.

Polystyreen (PS):

- Kenmerken: Zeer transparant en gemakkelijk te verwerken.

- Toepassingen: Veel gebruikt voor modelbouwpakketten, transparante speelgoedonderdelen en educatief speelgoed.

ABS-hars:

- Kenmerken: Zeer sterk, glad oppervlak, gemakkelijk te kleuren en matig hittebestendig.

- Toepassingen: Wijd gebruikt in de bouwstenen van uitstekende kwaliteit, elektronisch speelgoed en modelspeelgoed.

Polycarbonaat (PC):

- Kenmerken: Goede transparantie, hoge sterkte en slagvastheid.

- Toepassingen: Gebruikt bij het maken van beschermende gelaatsschermen, transparante ramen voor speelgoedvoertuigen, enz.

Elk van deze kunststoffen heeft verschillende voordelen voor de productie van speelgoed, waardoor een breed scala aan producten mogelijk is die voldoen aan verschillende behoeften en voorkeuren.

Oppervlaktebedrukking op plastic speelgoed

Voor het bedrukken en decoreren van plastic speelgoed worden verschillende technieken gebruikt, elk met unieke voordelen en geschikte toepassingen. Hier volgen enkele veelgebruikte oppervlaktebehandelingstechnieken voor plastic speelgoed, waaronder de in-mold decoratietechnologie:

Spray Painting: Bij deze methode wordt het oppervlak van het speelgoed gekleurd door verf te spuiten, die geschikt is voor verschillende soorten kunststof en een glad en uniform kleureffect geeft. Er kan echter maar één kleur tegelijk worden gespoten.

Pad Printing: Deze techniek gebruikt een speciale siliconen tampon om patronen van de drukplaat over te brengen op het oppervlak van het speelgoed. Het is ideaal voor complexe of onregelmatige oppervlakken en kan ingewikkelde patronen precies namaken, maar het afdrukgebied en de dikte zijn beperkt en de kleurhelderheid is mogelijk niet optimaal. Er kan maar één kleur tegelijk worden geprint.

Heat Transfer Printing: Bij deze methode worden patronen met hitte overgebracht van transferpapier op het oppervlak van het speelgoed. Het creëert duurzame en levendige patronen, geschikt voor grote, gladde oppervlakken. Omdat het patroon op het transferpapier wordt gedrukt, is er een breed scala aan kleuren beschikbaar.

Watertransferprinten: Bij deze techniek worden patronen afgedrukt op een in water oplosbare film die vervolgens op water wordt geplaatst. Het patroon wordt overgebracht op het oppervlak van het voorwerp met behulp van waterdruk. Het is vooral geschikt voor complexe vormen en biedt een uitgebreide dekking. Net als bij warmteoverdracht zijn er geen grenzen aan de kleurvariëteit.

In-Mold Decoration (IMD): Bij deze geavanceerde decoratietechniek wordt een film met een patroon in de spuitgietmatrijs geplaatst. Terwijl het plastic wordt gevormd, integreert het patroon op de film stevig op het oppervlak van het product. Deze methode geeft niet alleen een rijk visueel effect, maar verbetert ook de slijtvastheid en krasbestendigheid van het product. Het wordt echter meestal gebruikt op gewone oppervlakken zoals vlakken, cilinders of kegels.

Elke techniek heeft zijn eigen kenmerken en de keuze hangt af van het materiaal van het speelgoed, de ontwerpvereisten en de productiekosten. In-mold decoratietechnologie wordt vanwege de duurzaamheid en het hoge kwaliteitseffect steeds vaker gebruikt bij de productie van hoogwaardige speelgoedproducten.

Conclusie

Tot slot gaat dit artikel in op de ingewikkelde wereld van de productie van plastic speelgoed, met aandacht voor de nuances van spuitgieten, de fijne kneepjes van het ontwerp, het maken van mallen en diverse technieken om oppervlakken te bedrukken.

Het laat zien hoe elke stap, van concept tot uiteindelijke productie, creativiteit combineert met technische precisie. De toewijding van deze industrie aan kwaliteit en innovatie voldoet niet alleen aan de uiteenlopende behoeften van de consument, maar ontwikkelt zich ook voortdurend en geeft vorm aan de toekomst van speelgoedproductie in een dynamische en levendige markt.