Een uitgebreide gids voor ABS-spuitgieten

ABS begrijpen: Een veelzijdig kunststof

ABS, of Acrylonitril-Butadieen-Styreen, is een veelzijdig en veelgebruikt amorf plastic materiaal dat het resultaat is van de copolymerisatie van drie belangrijke grondcomponenten. Dit opmerkelijke materiaal beschikt over een reeks uitzonderlijke eigenschappen, waardoor het een voorkeurskeuze is voor een breed scala aan toepassingen.

Inhoudsopgave

SchakelEigenschappen in één oogopslag

ABS-plastic wordt gewaardeerd om zijn niet-giftige en reukloze aard, waardoor het veilig is voor diverse toepassingen. Het visuele uiterlijk manifesteert zich typisch als ivoorachtige doorschijnende of transparante korrels of poeder.

Met een dichtheid variërend van 1,05 tot 1,18 g/cm³, vertoont ABS een krimppercentage van 0,4% tot 0,9% en een hygroscopiciteit van minder dan 1%.

Opmerkelijk is dat gewone ABS-kunststoffen hun taaiheid behouden, zelfs bij temperaturen zo laag als -40℃, en een temperatuurbereik van -40℃ tot 80℃ kunnen weerstaan.

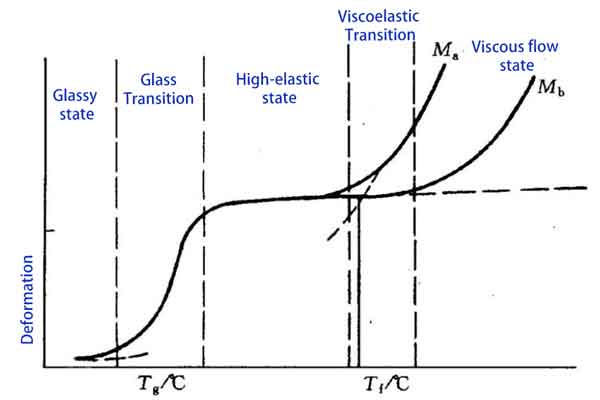

Smelttemperatuur van ABS

De verzachtings temperatuur (visco-elastische overgangstemperatuur) van ABS ligt tussen 85 en 95°C, en de smelttemperatuur (viskeuze vloeitemperatuur) is tussen 170 en 180°C. Daarom is de hittebestendigheid niet erg goed.

Dientengevolge zijn sommige hittebestendige ABS-varianten ontwikkeld, die we hierna zullen bespreken.

Diverse verwerkingsmethoden

ABS leent zich voor diverse verwerkingsmethoden, waaronder spuitgieten, extrusie, blaasvormen, en schuimverwerking. Het oppervlak is geschikt voor galvaniseren en verven, en het materiaal is lasbaar, wat de bruikbaarheid voor diverse toepassingen vergroot.

Voordelen van ABS spuitgieten

ABS-spuitgieten biedt een reeks opmerkelijke voordelen:

-

- Uitstekende Vloeibaarheid: ABS vertoont opmerkelijke vloeieigenschappen, waardoor het bijzonder geschikt is voor complexe spuitgietprocessen.

- Gemakkelijk te Verwerken: Het gemak van verwerking vereenvoudigt de productie, waardoor efficiënte productie voor diverse toepassingen mogelijk is.

- Schokbestendigheid: ABS biedt een zekere mate van slagvastheid, wat duurzaamheid biedt in toepassingen waar sterkte essentieel is.

- Corrosiebestendigheid: ABS houdt goed stand tegen zuur- en alkalicorrosie, waardoor het een betrouwbare keuze is voor diverse chemische omgevingen.Veelzijdige Kleuropties: ABS neemt gemakkelijk een breed scala aan kleuren op, wat flexibiliteit biedt in ontwerp en esthetiek.

- Hoge Oppervlakteglans: ABS-producten hebben vaak een hoog oppervlakteglans, wat een gepolijste en aantrekkelijke afwerking aan de eindproducten toevoegt.

Nadelen van ABS kunststof

Hoewel ABS-plastic talrijke voordelen biedt, is het begrijpen van de nadelen cruciaal voor een passende toepassing. Hier is een beknopt overzicht van de belangrijkste nadelen van ABS-plastic:

-

-

Slechte Weerbestendigheid: Een belangrijk nadeel van ABS-plastic is de lage weerbestendigheid, vooral bij langdurig buitengebruik. Het veroudert snel onder UV-blootstelling, wat leidt tot vergeling, poederen en toegenomen broosheid, wat het buitengebruik beperkt.

-

Lage Warmtevervormingstemperatuur: ABS-plastic heeft een lage warmtevervormingstemperatuur, waardoor het gevoelig is voor verzachting in hoge-temperatuuromgevingen. De lage verzachtings- en smelttemperatuur van ABS betekent dat het niet ideaal is voor toepassingen nabij warmtebronnen of hete machineonderdelen.

-

Ontvlambaarheid: Een opmerkelijk nadeel van standaard ABS-plastic is de ontvlambaarheid. Het heeft de neiging te branden en produceert veel zwarte rook, wat het gebruik beperkt in toepassingen waar hoge brandwerendheid nodig is.

-

Problemen met Chemische Stabiliteit: De weerstand van ABS-plastic tegen bepaalde chemicaliën zoals zuren, logen en oliën is relatief zwak, wat kan leiden tot mogelijke corrosie of oplossing. Deze factor moet in overweging worden genomen wanneer ABS wordt gebruikt in omgevingen blootgesteld aan agressieve chemicaliën.

-

Het erkennen van deze nadelen van ABS-plastic is essentieel voor de selectie ervan, rekening houdend met de specifieke toepassingsomgeving, veiligheidseisen en kosteneffectiviteit.

In sommige scenario's kan het kiezen voor gemodificeerd ABS of alternatieven zoals PC (polycarbonaat), PC/ABS-mengsels of PP (polypropyleen) geschikter zijn, aangezien elk materiaal verschillende voor- en nadelen biedt op basis van de toepassingsbehoeften. De juiste materiaalkeuze is de sleutel om productprestaties en veiligheid te waarborgen.

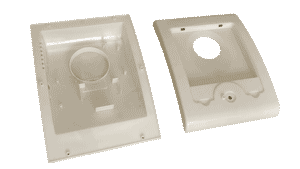

Diverse toepassingen van ABS-spuitgieten

ABS vindt, vanwege zijn unieke eigenschappen en verwerkingsmogelijkheden, uitgebreide toepassingen in diverse industrieën.

1. Huishoudelijke Apparaten en Kantoorapparatuur: ABS wordt prominent gebruikt bij de productie van constructieonderdelen voor een breed scala aan huishoudelijke apparaten. Dit omvat sapcentrifuges, rijstkokers, waterkokers en haardrogers, waar de robuustheid en esthetische aantrekkingskracht van ABS een cruciale rol spelen. Evenzo is ABS in kantoorapparatuur vaak het materiaal van keuze voor het vervaardigen van typemachinebehuizingen, toetsenborden en routerbehuizingen, wat zorgt voor een balans tussen duurzaamheid en ontwerp.

2. Auto-industrie: De autosector maakt uitgebreid gebruik van ABS voor diverse toepassingen. ABS wordt vaak gebruikt voor het vervaardigen van interieuronderdelen, wat bijdraagt aan de algehele esthetische aantrekkingskracht en structurele integriteit van verschillende componenten. Daarnaast wordt het gebruikt bij de productie van motorperiferie-onderdelen, waar de slagvastheid en vervormbaarheid waardevolle eigenschappen zijn.

3. Speelgoedproductie: ABS is een basismateriaal in de speelgoedindustrie, bekend om zijn sterkte en veelzijdigheid. Populair speelgoed, waaronder de iconische Lego-bouwstenen, maakt gebruik van ABS vanwege het vermogen om aanzienlijke impact te weerstaan en ingewikkelde vormen te behouden.

Materialen als alternatieven voor ABS: Hoewel ABS een prominente positie inneemt in de wereld van kunststofproductie, dienen andere materialen zoals PP en PC/ABS ook als levensvatbare alternatieven voor het produceren van behuizingsonderdelen. Hoewel PP een kosteneffectief alternatief is, kan de inferieure glans, hardheid en taaiheid in vergelijking met ABS de toepassing ervan in bepaalde contexten beperken.

Het begrijpen van de unieke voordelen en contexten van deze materialen is cruciaal om optimale prestaties en kwaliteit in diverse productieprocessen te waarborgen.

Diverse ABS Variëteiten

ABS, een copolymeer van acrylonitril, butadieen en styreen, ontleent zijn eigenschappen aan deze samenstellende materialen. Acrylonitril draagt bij aan sterkte, chemische bestendigheid en thermische stabiliteit, terwijl butadieen de taaiheid en slagvastheid verbetert. Styreen geeft een hoge glans, gemakkelijk kleuren en soepele verwerking.

Het variëren van de monomeerverhoudingen levert ABS op met diverse fysieke eigenschappen, die voldoen aan specifieke toepassingsbehoeften. Bovendien versterkt het toevoegen van additieven zoals glasvezels de sterkte, terwijl vlamvertragers de brandwerendheid verbeteren. Deze aanpassingen benadrukken de aanpasbaarheid van ABS, waardoor het in diverse industrieën kan worden gebruikt voor een reeks gespecialiseerde doeleinden.

Diverse slagvastheidsniveaus in ABS

Op basis van het niveau van slagvastheid kan ABS in drie categorieën worden ingedeeld. Elke categorie heeft zijn eigen voordelen en toepassingen, en het is niet altijd zo dat een hogere slagvastheid beter is.

-

ABS met hoge slagvastheid:

- Bekend om zijn verhoogde prijs vanwege een aanzienlijk rubbergehalte.

- Vooraanstaande fabrikanten bieden hoogslagvast ABS aan zoals A290X (Trenseo), AE8000 (Formasa Ningbo) en 79SK (Chimei), met een slagvastheid die hoger is dan 39KJ/m².

- Bekend om zijn uitzonderlijke duurzaamheid, lage smeltindex en geschiktheid voor de fabricage van veiligheid helmen, gereedschapskisten, koffers, en andere robuuste toepassingen.

-

ABS met gemiddelde slagvastheid:

- Vertoon een slagvastheid variërend van 22 tot 25KJ/m².

- Voorbeelden zijn 757 (Chimei Taiwan), 757K (Chimei Zhenjiang of Zhangzhou) en 121H (LG Plastics) met een vergelijkbare slagvastheid van 22 KJ/m².

- Wordt vaak gebruikt bij de productie van huishoudelijke apparaten en diverse auto-onderdelen.

- 15A1 (Formasa) vertegenwoordigt een extra optie binnen deze categorie.

-

ABS met lage slagvastheid:

- Toont een slagvastheid van 16-18 KJ/m².

- Opmerkelijke varianten zoals 707K (Chimei Zhenjiang) vertonen een uitzonderlijke glans, waardoor ze geschikt zijn voor toepassingen waarbij oppervlakteafwerking een prioriteit is.

- 15E1 (Formasa) is een ander opmerkelijk type binnen deze classificatie.

Het begrijpen van de onderscheidende kenmerken en toepassingsspecifieke voordelen van elke ABS-variant stelt fabrikanten in staat om weloverwogen beslissingen te nemen op basis van hun specifieke productievereisten.

Vlamvertragend ABS

Gewoon ABS kan vatbaar zijn voor verbranding, waarbij het sterke vlammen, donkere rook en een scherpe geur uitstoot tijdens het verbrandingsproces. Het produceert ook schadelijke bijproducten, waaronder koolmonoxide en gehydrogeneerd chloor.

Vooraanstaande fabrikanten bieden vlamvertragende ABS-varianten, die deze zorgen verminderen:

- PA-766B, PA-765A (Chimei Taiwan) en FR-500 (LG Yongxing) zijn opmerkelijke voorbeelden van vlamvertragend ABS.

- Neem bijvoorbeeld, PA-765A met een smeltindex van 48, soortelijk gewicht van 1,17, treksterkte van 39 MPa, buigsterkte van 56 MPa en een slagsterkte van 22 KJ. Het heeft een thermische vervormingstemperatuurbereik van 74-84°C en behaalt een vlamvertragende graad van V1. Bij 2,1 mm bereikt het V0, en bij 2,5 mm behaalt het de hoogste 5VA-classificatie.

- Vlamvertragend ABS is uitstekend geschikt voor het vervaardigen van monitorbehuizingen, modembehuizingen, stopcontacten, printerbehuizingen en vergelijkbare toepassingen, waarbij veiligheid en duurzaamheid prioriteit hebben.

Deze vlamvertragende ABS-varianten zijn ontworpen om te voldoen aan strenge veiligheidsnormen, terwijl ze de veelzijdigheid en verwerkbaarheid behouden waar ABS om bekend staat, waardoor ze onmisbaar zijn voor toepassingen waar brandwerendheid van het grootste belang is.

Hittebestendig ABS

Standaard ABS kan veerkracht missen in hoge-temperatuuromgevingen en vervormt gemakkelijk bij blootstelling aan warmtebronnen zoals een haardroger.

Daarentegen biedt hittebestendig ABS een oplossing met diverse kwaliteiten die temperaturen tot 120 ℃ kunnen weerstaan zonder vervorming of degradatie. Opmerkelijke voorbeelden zijn 777B, 777D, 777E van Chimei, HJ730 van Samsung en H2938 van Kumho. Deze kwaliteiten worden gewaardeerd om hun uitzonderlijke hittebestendigheid, mechanische sterkte en elektrische isolatie-eigenschappen.

Onder hen kan HJ730 worden gebruikt om containers te maken die in magnetrons worden gebruikt vanwege zijn niet-giftige aard.

Deze hittebestendige ABS-varianten hebben een breed scala aan toepassingen gevonden op het gebied van elektronische apparaten, huishoudelijke apparaten en auto-onderdelen. Hun vermogen om verhoogde temperaturen te weerstaan zorgt voor een lange levensduur en betrouwbaarheid van het product in omgevingen waar hittebestendigheid een vereiste is.

Transparant ABS

Transparant ABS, ook bekend als MABS of methylmethacrylaat-acrylonitril-butadieen-styreen kunststof, wordt ontwikkeld door ABS te mengen met PMMA, wat resulteert in een transparant en duurzaam materiaal.

Vooraanstaande merken die transparant ABS produceren zijn onder meer 920 (Toray), TR558, 557 (LG Plastic) en Chimei's PA-758 (Chimei Taiwan). Deze gespecialiseerde ABS-variant is favoriet voor toepassingen waar transparantie een belangrijke vereiste is.

Voedselveilig ABS

Voedselveilig ABS voldoet aan strenge FDA-certificeringsnormen, wat de veiligheid bij direct contact met voedsel garandeert. Deze ABS-varianten zijn vrij van schadelijke stoffen, waardoor ze ideaal zijn voor voedselgerelateerde toepassingen.

Opmerkelijke kwaliteiten zijn onder meer 757F, 737 (Chimei), 2802HD, 2802-TR (BASF), HP20, HP30 (Sabic), 920 (Toray) en SX-200 (Asahi). Voedselveilig ABS is essentieel voor diverse culinaire en voedselverwerkende toepassingen, wat de hoogste normen voor veiligheid en naleving garandeert.

Andere kwaliteiten van ABS kunststoffen

Naast de eerder genoemde ABS-varianten zijn er nog enkele andere gespecialiseerde typen te overwegen, zoals glasvezelversterkt ABS, antistatisch ABS en lichtabsorberend ABS. De keuze van het ABS-type moet aansluiten bij uw specifieke vereisten en beoogde toepassingen.

Als u specifieke materiaalbehoeften heeft of begeleiding nodig heeft bij het selecteren van de meest geschikte ABS-variant voor uw project, neem dan gerust contact met ons op. Wij staan klaar om u te helpen bij het nemen van weloverwogen beslissingen en het waarborgen van het juiste materiaal voor uw unieke toepassingen.

Beste praktijken voor het ABS-spuitgietproces

Matrijsaspect

-

Oppervlaktekwaliteit van de matrijs: Een cruciale factor is het waarborgen van de oppervlaktekwaliteit van de matrijs. De afwezigheid van littekens, microporiën, wrijvingssporen of ruwheid is essentieel. Het gladmaken van het oppervlak van de holte, en indien nodig, het gebruik van chroom voor polijsten, kan het uiterlijk van het eindproduct aanzienlijk verbeteren.

-

Onttrekkingshoek: Redelijk ontworpen onttrekkingshoeken zijn cruciaal om oppervlaktespanning te voorkomen. Onvoldoende onttrekkingshoeken kunnen leiden tot cosmetische imperfecties in het gespoten onderdeel.

-

Poortontwerp: Het type en de locatie van de poort beïnvloeden de oppervlaktekwaliteit aanzienlijk. Onvoldoende poortontwerp kan de nabewerking bemoeilijken. Doordachte plaatsing van de poort is essentieel.

Spuitgietproces

-

Injectiesnelheid: In het ABS-spuitgietproces kan een te lage injectiesnelheid leiden tot onvoldoende kunststofdichtheid en slechte glans op het spuitgietonderdeel. Het aanpassen van de injectiesnelheid naar een geschikt niveau kan de oppervlaktekwaliteit verbeteren.

-

Koeling: Voor dikwandige kunststofonderdelen kan onvoldoende koeling leiden tot oppervlakte-imperfecties en verminderde glans. Het hebben van een goed ontworpen wanddikte en het verbeteren van het koelsysteem is essentieel om de productkwaliteit te behouden.

-

Nadruk en tijd: Onvoldoende nadruk en een korte nadruktijd kunnen leiden tot slechte dichtheid en glans. Om dit aan te pakken, is het belangrijk om zowel de nadruk als de nadruktijd tijdens het spuitgietproces te verhogen.

Aandacht voor deze kritieke factoren in het matrijsontwerp en het spuitgietproces helpt bij het waarborgen van de productie van hoogwaardige ABS-onderdelen met de gewenste oppervlakteafwerking en fysieke eigenschappen.

Droogbehandeling

-

Belang van drogen: Hoewel sommige fabrieken deze stap mogelijk overslaan voor ABS-producten van lage kwaliteit, is het cruciaal om te begrijpen dat ABS vóór het spuitgieten goed gedroogd moet worden.

-

Aanbevolen droogcondities: De aanbevolen droogtemperatuur voor ABS ligt in het bereik van 80-90℃, en het is raadzaam om deze temperatuur gedurende ten minste 2-3 uur aan te houden. Dit proces zorgt ervoor dat de vochtigheid van het materiaal onder de 0,1% blijft. Het verwaarlozen van het adequaat drogen van ABS kan leiden tot problemen zoals waternevel en zilverstrepen op het oppervlak van het product.

Aanbevolen spuitgietparameters voor ABS

-

Injectiedruk: In typisch ABS-spuitgieten valt de injectiedruk over het algemeen binnen het bereik van 50-100MPa. Dit drukniveau is vaak geschikt voor het bereiken van de gewenste resultaten.

-

Injectiesnelheid: De optimale injectiesnelheid valt vaak binnen het medium tot hoge bereik. Het aanpassen van de injectiesnelheid binnen dit bereik kan helpen de kwaliteit en integriteit van de gespoten ABS-onderdelen te behouden.

-

Vormgevingstemperatuur: Gezien het smeltpunt van ABS tussen 170 en 180 ℃ ligt, variëren de injectietemperaturen voor ABS doorgaans van 200 tot 230°C, met variaties tussen ABS-types. Voorzichtigheid is geboden om overmatige hitte te vermijden, wat kan leiden tot kunststofafbraak. Matrijstemperaturen liggen over het algemeen tussen 50 en 80°C, maar voor hoogglansproducten zijn hogere matrijstemperaturen noodzakelijk.

Het naleven van deze aanbevelingen voor droogbehandeling en spuitgietparameters is essentieel om ABS-onderdelen te produceren die voldoen aan kwaliteitsnormen en om veelvoorkomende oppervlaktedefecten als gevolg van vocht en onjuiste spuitgietomstandigheden te voorkomen.

Conclusie

Samenvattend biedt ABS-spuitgieten, met zijn diverse varianten die voldoen aan specifieke toepassingsvereisten, een veelzijdige oplossing voor diverse industrieën.

Aandacht voor matrijskwaliteit, passende droogbehandeling en nauwkeurige controle van spuitgietparameters zijn essentieel voor het bereiken van superieure oppervlaktekwaliteit en algehele productprestaties.

Met zijn diverse varianten die voldoen aan specifieke toepassingsbehoeften, blijft ABS zijn aanpassingsvermogen en veerkracht tonen, waardoor zijn positie als hoeksteen in de wereld van kunststoffabricage wordt versterkt.