Inhoudsopgave

SchakelIdentificeren en Voorkomen van Spuitgietdefecten in de Productie

Het succesvol uitvoeren van spuitgieten van kunststof vereist uitgebreide expertise en kennis. Het proces omvat tal van elementen, waaronder matrijsontwerp, machine-instellingen, het gietproces zelf en de eigenschappen van het materiaal. Onjuiste afhandeling van deze aspecten kan leiden tot verschillende spuitgietdefecten.

Het starten van een kunststofspuitgietproject vereist grondige communicatie met uw matrijzenmaker. Het is cruciaal om mogelijke spuitgietdefecten van tevoren te identificeren. Matrijzenmakers kunnen kleine defecten over het hoofd zien of ze als acceptabel beschouwen, wat mogelijk tot problemen leidt tijdens de matrijzenproductie.

Het betrekken van Design for Manufacturability (DFM) en matrijsstroomanalyse kan deze uitdagingen effectief aanpakken, wat zorgt voor een soepeler gietproces.

De belangrijkste soorten spuitgietdefecten

De hoofdtypen van spuitgietdefecten zijn:

1. Zinkmarkeringen, 2. Flitsen, 3. Poortblos, 4. Laslijn, 5. Holtes en bellen, 6. Zilverstreep. 7. korte schoten. 8. zwevende vezels. 9. Jetting.

Zinkmarkeringen

Zinkmarkeringen zijn ongewenste deuken op het oppervlak van spuitgegoten onderdelen. Ze ontstaan omdat tijdens het spuitgietproces het oppervlak afkoelt en stolt vóór het inwendige, en in dikkere secties blijft het inwendige na het oppervlak afkoelen en krimpen, wat neerwaartse trek en rek op het oppervlak veroorzaakt.

Ze komen vaak voor in gebieden met dikkere wanddiktes, te snelle overgangen in wanddikte, of op de kruispunten van ribben, bulten en buitenwanden.

Het belangrijkste probleem veroorzaakt door zinkmarkeringen is esthetische verstoring, maar soms kunnen ze ook leiden tot functionele problemen, vooral wanneer hoge precisie en vlakheid vereist zijn.

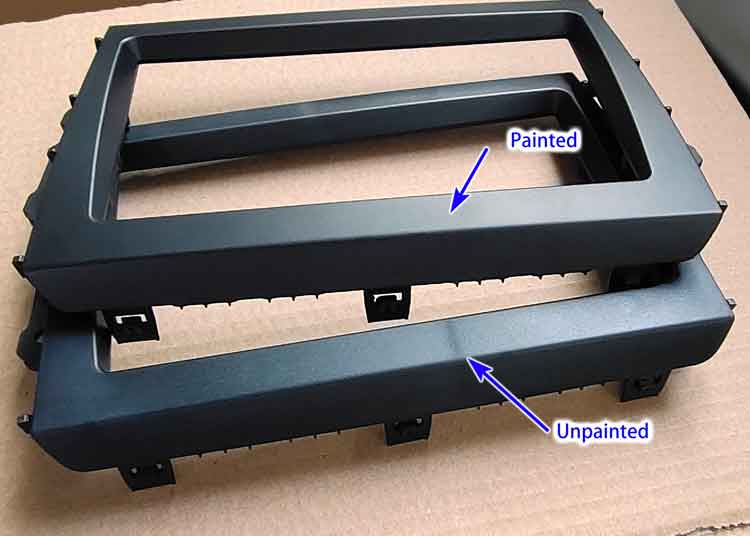

Als het oppervlak hoogglansverf vereist, worden zinkmarkeringen duidelijker zichtbaar. In de onderstaande afbeeldingen tonen de producten een aanzienlijk verschil in de zichtbaarheid van zinkmarkeringen voor en na het schilderen.

Dit probleem geldt ook voor kunststofproducten met spiegelglad gepolijste oppervlakken en hoogglansmaterialen.

Voor sommige producten met overmatig dikke wanden kan het verhogen van de persdruk en persduur het zinkmarkeringsprobleem niet oplossen. In dergelijke gevallen is de enige oplossing het kiezen van materialen met relatief lagere krimppercentages.

Oorzaak:

Zinkmarkeringen ontstaan omdat tijdens het spuitgietproces het oppervlak eerst afkoelt en stolt, terwijl het binnenste daarna verder afkoelt en krimpt. Tijdens de persfase van spuitgieten, waarbij de nozzle blijft gesmolten kunststof aanvoeren in de matrijs holte om de kunststofkrimp te compenseren.

Echter, deze extra kunststof kan de krimp niet volledig compenseren, wat resulteert in een neerwaartse trekking op het oppervlak.

Als het kunststofonderdeel dunne en uniforme wanddiktes heeft, is de neerwaartse krimp op het oppervlak consistent, dus zullen er geen merkbare inzakkingsmarkeringen zijn. Echter, als er ongelijke overgangen in wanddikte zijn of als de wanddikte te dik is, wat ongelijke en aanzienlijke krimp veroorzaakt, zullen er gelokaliseerde inzakkingsmarkeringen zichtbaar zijn op het oppervlak.

Ontwerptips om krimpkuilen te voorkomen

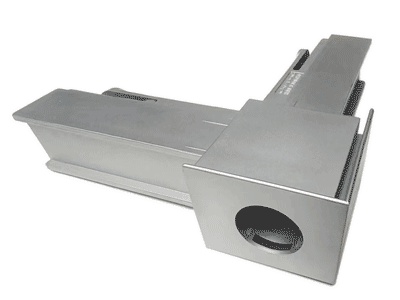

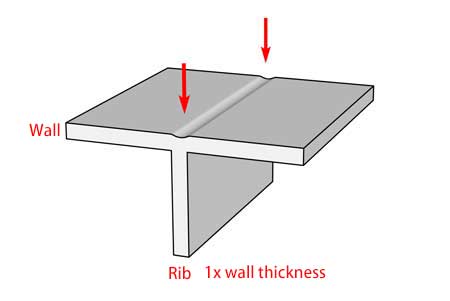

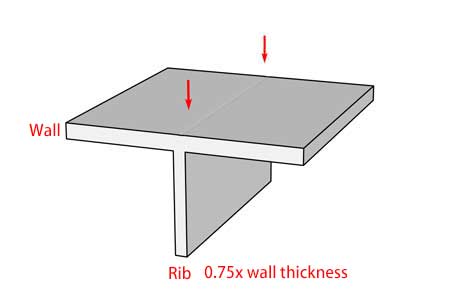

Zinkmarkeringen zijn vaak het gevolg van onjuist ontwerp. Hier zijn 3 typische ontwerpen die zinkmarkeringen veroorzaken:

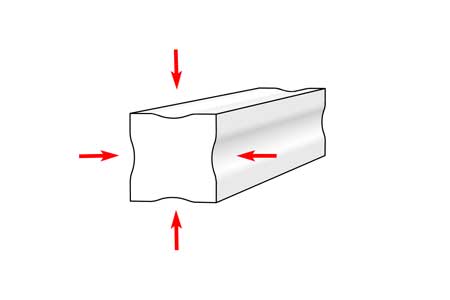

- De rib is te dik in vergelijking met de buitenwanden.

Onjuist ontwerp: de rib heeft dezelfde dikte als de wand, of is zelfs dikker.

Verbeterd ontwerp: maak de rib kleiner dan 0,75x of bij voorkeur 0,6x van de wanddikte, dit zal de zinkmarkering verlichten.

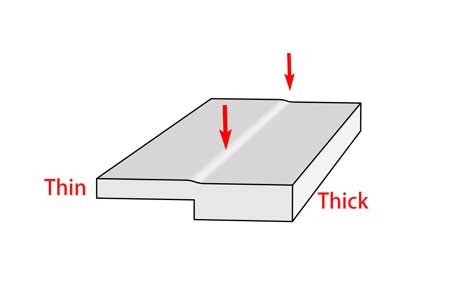

2. De overgang in wanddikte verandert te snel

Probeer het dikke gebied uit te hollen (zodat het ook dunnere wanden heeft), of als dit niet mogelijk is, voeg een helling toe tussen het dikke en het dunne gebied, zodat de zinkmarkering niet zo steil en opvallend zal zijn.

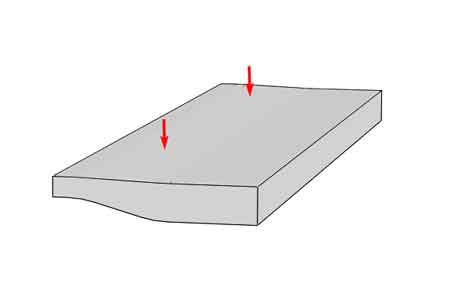

3. De wand is te dik.

Probeer indien mogelijk altijd dikke wanden te vermijden in het ontwerp van kunststofonderdelen.

Oplossingen:

- Optimaliseer het onderdeelontwerp (zie hierboven);

- Verhoog de naspuitdruk en -tijd;

- Verlaag de matrijs- en gesmolten kunststof-temperatuur;

- Plaats de poort in het dikwandige gedeelte en vergroot de poortgrootte, zodat er een betere materiaalcompensatie mogelijk is tijdens het koel- en stollingsproces.;

- Voer een spuitgietanalyse uit voordat u begint met het maken van de matrijs.

- Verander naar een materiaal dat minder gevoelig is voor krimp.

Uitstulpingen of te opvallende scheidingslijn

Flash zijn onregelmatige overtollige materialen (meestal in de vorm van dunne film) op de kunststofonderdelen die uit de matrijs holte ontsnappen. Ze verschijnen meestal langs de scheidingslijn of op elke andere plaats waar er een opening is tussen bewegende delen binnen de matrijs.

Flash hebben een onaangenaam uiterlijk, het zorgt ervoor dat de rand onrein is.

Oorzaak: Een spuitgietmatrijs bestaat uit een bovenmatrijs en een ondermatrijs die, wanneer ze op elkaar worden gedrukt, de gesloten holte vormen. Er kan echter een kleine opening tussen zitten door onnauwkeurigheid van de bewerking, of omdat de interne druk de sluitkracht overwint. Tegelijkertijd zijn er bewegende componenten zoals schuiven, uitstootpennen in de matrijs, die allemaal kleine openingen eromheen hebben. De opening is volledig toegestaan en zelfs nuttig voor de gasontluchting. Wanneer de opening echter groter is dan de limiet die de viscositeit van het gesmolten materiaal toelaat, zal het in de opening lekken en flitsen vormen. De impact van flitsen is meestal esthetisch.

Oplossingen:

- Verhoog de precisie van de matrijsfabricage om kleinere en consistentere spelingen in bewegende componenten te hebben.;

- Gebruik een grotere spuitgietmachine (met een hogere tonnage) om een grotere sluitkracht te verkrijgen.;

- Verlaag de naspuitdruk en -temperatuur.;

- Verander naar een materiaal met een hogere viscositeit (minder vloeibaarheid).

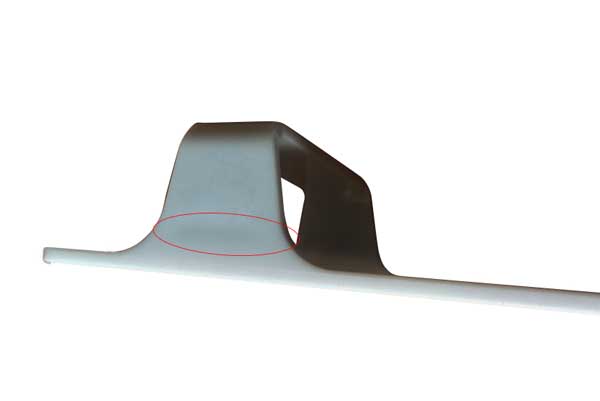

Blozen van de poort

Gate blush, of soms simpelweg blush genoemd, is de littekenachtige, troebele verkleuring nabij het gate gebied. Het heeft een inconsistent uiterlijk vergeleken met het andere gebied. Zoals de naam al suggereert, hebben velen ervan een dof uiterlijk, maar sommige kunnen gemengd zijn met helderdere (meer glanzende) gebieden, en ze verschijnen meestal in het patroon van cirkelvormig of waaiervormig, afhankelijk van het gate type en de stroomrichting van gesmolten hars binnenin de holte.

Sommigen kunnen ten onrechte verwijzen naar “gate blush” als “gate scar” of “gate marks” als ze niet bekend zijn met de precieze terminologie. Echter, “gate scar” verwijst eigenlijk naar het resterende kunststof dat niet grondig is gereinigd of verwijderd in het gate gebied van een spuitgietonderdeel, waardoor “gate blush” de nauwkeurigere term is om te gebruiken.

Oorzaken: Poortblos wordt voornamelijk veroorzaakt door onjuiste ontwerpen van poorttype, grootte en locatie. U moet een drastische verandering van stroomrichting nabij de poort vermijden, aangezien dit overmatige schuifspanning rond dit gebied produceert. Het poortontwerp is echter meestal een compromis van alle overwegingen, er zijn vele andere beperkingen, maar het matrijsontwerp moet dit in het matrijsontwerp in overweging nemen.

Andere redenen zijn te hoge injectievulsnelheid, onjuiste matrijstemperatuur en de eigenschappen van de gekozen hars.

De te hoge viscositeit van de hars (of slechtere vloeibaarheid), wat ook zal leiden tot hogere schuifspanning.

Oplossingen:

- Verlaag de inspuitsnelheid.

- Pas de matrijstemperatuur en de spuitmond-/cilindertemperatuur/-druk aan.

- Verbreed de inspuitpoort iets.

- Verander het materiaal naar een lagere viscositeit en een hogere afschuifsterkte.

- Verander het poorttype en de locatie. De poort moet zich in een dikwandig gebied bevinden in plaats van in een dunwandig gebied. Probeer een drastische verandering van de stroomrichting binnen de matrijs te vermijden.

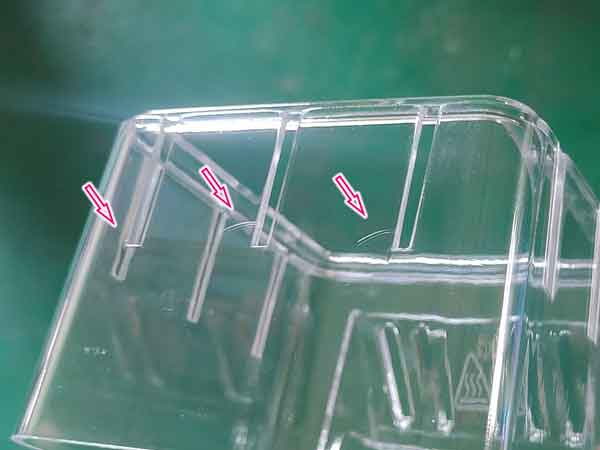

Voorbeelden van poortontwerpen om Poortblos te voorkomen

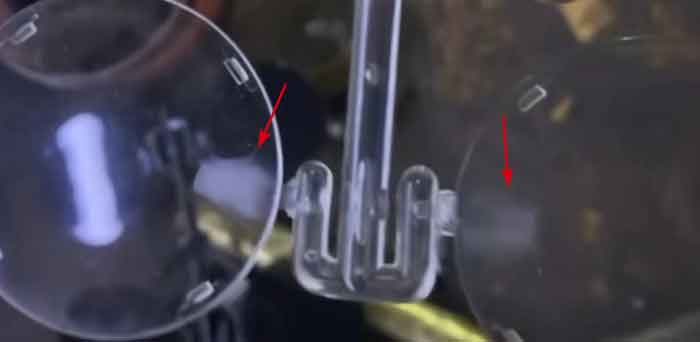

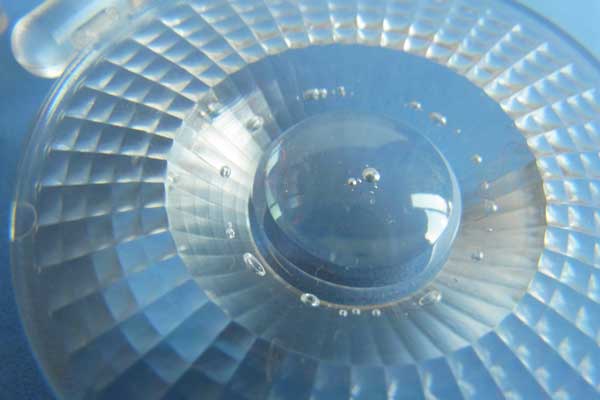

Transparante onderdelen zijn bijzonder gevoelig voor gate blush, en zelfs een kleine hoeveelheid gate blush is onaanvaardbaar. In het eerste voorbeeld is er een duidelijke aanwezigheid van gate blush, en zelfs na het optimaliseren van de spuitgietparameters kon het niet volledig worden geëlimineerd.

In de volgende twee voorbeelden werden de gebieden nabij de gates afgevlakt, wat effectief gate blush voorkwam.

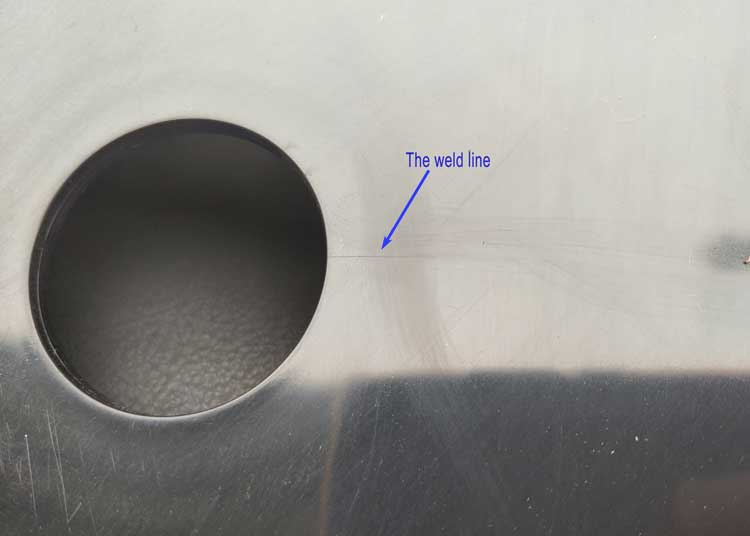

Laslijn

Laslijnen, of naatlijnen, zijn haarachtige dunne lijnen (soms met verkleuring) op kunststofonderdelen, meestal aan één kant van gaten (of vergelijkbare kenmerken). Ze kunnen recht of gebogen zijn, maar ze zijn vrij consistent in vorm voor hetzelfde product gedurende productieruns.

Sommige laslijnen zijn vrij opvallend.

Sommige defecten zijn zeer gering en kunnen alleen onder bepaalde reflectiehoeken worden gezien.

Soms kunnen laslijnen worden bedekt door schilderen of plateren.

Laslijnen komen zeer vaak voor in kunststofonderdelen en zijn nauwelijks volledig te vermijden. Ze zijn acceptabel als ze tot een minimaal niveau worden beperkt. We hoeven alleen maar te definiëren tot welk niveau laslijnen acceptabel zijn voor een kunststofonderdeel.

Laslijnen op Transparante Onderdelen

Laslijnproblemen zijn vooral belangrijk voor transparante onderdelen, omdat deze vaak hogere esthetische eisen hebben. De zichtbaarheid van laslijnen is meestal meer uitgesproken op transparante componenten. Bijvoorbeeld, in de onderstaande afbeelding zijn de laslijnen op het transparante onderdeel beter zichtbaar onder bepaalde reflectiehoeken, maar minder opvallend vanuit andere perspectieven, zoals het gebied aangegeven door de pijl links.

Bovendien is het uitdagend om laslijnen op transparante onderdelen volledig te elimineren door spuitgietparameters aan te passen, zoals het verhogen van de matrijs-temperatuur of inspuitsnelheid. Daarom is het tijdens de ontwerpfase essentieel om hiervan op de hoogte te zijn bij het opnemen van doorlopende gaten of sleuven in dergelijke componenten.

Oorzaken: Wanneer gesmolten kunststof in de matrijsholte wordt geïnjecteerd, wordt het gedwongen in 2 stromen te worden verdeeld wanneer het een obstakel zoals een gat tegenkomt (wat een paal binnenin de matrijs is), dan zullen de gescheiden stromen stroomafwaarts of aan de andere kant van het gat samenkomen. Tijdens dit proces wordt de gesmolten kunststof gedeeltelijk gestold, wat ervoor zorgt dat de stromen niet zo goed samen kunnen smelten.

Wanneer deze gedeeltelijke stolling erger wordt, zal verkleuring optreden.

Een animatie om de vorm van laslijnen te tonen:

Oplossingen:

- Verhoog de matrijstemperatuur, gebruik een matrijsverwarmer (dit leidt tot een lichte kostenstijging).

- Verhoog de matrijs- en cilindertemperatuur.

- Verhoog de vulsnelheid.

- Verander naar een kunststofmateriaal dat minder gevoelig is voor laslijnen.

- Optimaliseer het matrijsontwerp.

Vacuümholtes en luchtbellen

Vacuümholtes en luchtbellen lijken qua uiterlijk op elkaar en worden vaak met elkaar verward. Het zijn beide bellen binnenin een spuitgegoten kunststofonderdeel.

Voor transparante onderdelen zijn bellen een esthetisch of functioneel probleem, bijvoorbeeld voor LED-lenzen, waar zelfs de kleinste bellen niet acceptabel zijn. Tegelijkertijd kunnen bellen soms de mechanische sterkte verzwakken, dus we moeten ook controleren of deze verzwakking problemen veroorzaakt voor hun specifieke toepassing.

Echter, soms wanneer sterkte geen zorg is, zijn holtes en bellen geen groot probleem voor ondoorzichtige kunststofonderdelen.

We kunnen een warmtetest uitvoeren om te controleren wat voor soort bellen het zijn, gebruik een warmtepistool om het kunststof te verwarmen en zachter te maken; als de bellen groter worden, zijn het luchtbellen, als ze instorten (of kleiner worden), zijn het vacuümholtes.

Hoewel ze erg op elkaar lijken, zijn de oorzaken en tegenmaatregelen verschillend:

1. Vacuümholtes

Oorzaken: Het mechanisme voor de vorming van vacuümholtes is vrij vergelijkbaar met zinkmerken. Het buitenste materiaal koelt eerst af en stolt, terwijl het binnenste materiaal nog steeds verder afkoelt en krimpt. In eerste instantie wordt dit gecompenseerd door de nieuwe materiaalstroom vanuit de poort. Nadat de poort bevriest, is er geen materiaalcompensatie meer, en als het buitenste materiaal te hard is om naar binnen te worden getrokken, zullen de holtes zich vormen.

Oplossingen:

- Optimaliseer het onderdeelontwerp, maak de wanden indien mogelijk dunner.

- Verhoog de naspuitdruk en -tijd;

- Verlaag de matrijs- en gesmolten kunststof-temperatuur;

- Verbreed de poort. Plaats de poort in het dikwandige gedeelte om een betere materiaalcompensatie mogelijk te maken.;

- Verander naar een materiaal dat minder gevoelig is voor krimp.

2. Luchtbellen

Oorzaken: Wanneer de injectievulsnelheid te hoog is, of het kunststofonderdeel zeer dunne wanden heeft, of soms wanneer de matrijsventilatie niet voldoende is, kan dit ertoe leiden dat lucht wordt ingesloten in het kunststofonderdeel en luchtbellen vormt.

Oplossingen:

- Vertraag de vul snelheid, om luchtinsluiting in de matrijs te voorkomen.;

- Verbeter de ontluchting van de matrijs.

- Droog het materiaal volledig voor het spuitgieten.;

- Zorg ervoor dat de cilinderschroef goed werkt om geen lucht in het gesmolten kunststof te mengen.;

- Oververhit het kunststof niet in de tank of laat het niet te lang staan, dit kan ontleding van hars veroorzaken en gasvorming.

Zilverstreep / spatten

Zilverstrepen of spetters zijn clusters van zilveren lijnen op het oppervlak van kunststofonderdelen, de lijnen zijn meestal gerangschikt in de stroomrichting.

Zilverstrepen beïnvloeden zowel de materiaalprestaties als het uiterlijk, dus er moet aandacht aan worden besteed.

Oorzaken:

- Vocht in het materiaal kan tijdens het spuitgieten in stoom veranderen, wat zilverstrepen of spatten op het materiaaloppervlak vormt. Sommige materialen zijn gevoeliger voor vocht (bijv. PC, ABS), terwijl andere minder gevoelig zijn (bijv. PP, PE).

- De aanwezigheid van lucht in het materiaal en slechte ontluchting in de matrijs.

- Te hoge inspuitsnelheid, wat hoge afschuifspanning veroorzaakt, wat kan leiden tot lokale verkleuring, vergelijkbaar met de vorming van poortblos.

Bijvoorbeeld, op dit onderdeel zie je enkele vage zilverstrepen op het oppervlak. Deze worden veroorzaakt door verschillende horizontale ribben aan de achterkant, die de richting en consistentie van de kunststofstroom veranderen. Als de inspuitsnelheid hoog is, kan dit leiden tot lokale hogere schuifspanning, wat zilverstrepen veroorzaakt.

- Te hoge temperaturen in de spuitmond en de cilinder, wat kunststofontleding (gasvorming) of denaturatie kan veroorzaken.

- Te lage matrijstemperatuur, wat de vloeibaarheid van het kunststof beïnvloedt.

Oplossingen:

- Droog het materiaal volgens de instructies van de materiaalfabrikant.

- Verhoog de matrijstemperatuur.

- Verbeter de koeling van de gehele matrijs om gedeeltelijke oververhitting te voorkomen.

- Verbeter de ontluchting van de matrijs.

- Verlaag de spuitmond- en cilindertemperaturen tot een geschikt bereik.

- Verminder inspuitsnelheid en -druk.

- Vergroot de grootte van de spuitmond om de inspuitafschuifspanning te verminderen.

Korte schoten

Korte shots zijn het onvoldoende vullen van het gesmolten materiaal in de matrijs-holte. Wanneer het onderdeel uit de matrijs wordt genomen, ontbreken er stukken, vaak aan het uiteinde van de inspuitpoort.

Oorzaken:

- De wand of rib is te dun en te hoog in vergelijking met de algehele onderdeelafmetingen, wat resulteert in een hoge stromingsweerstand voor het gesmolten materiaal.;

- Het materiaal is te stroperig of dicht;

- Onvoldoende ontluchting, waardoor lucht in de matrijs wordt ingesloten.;

- Inspuitdruk te laag;

- De matrijstemperatuur is te laag, waardoor het materiaal stolt voordat het gevuld is.;

De poort is te klein of bevindt zich niet op de juiste positie.

Oplossingen:

- Herontwerp het onderdeel om de wanddikte te vergroten en de hoogte of ribben te verminderen.;

- Verander naar een materiaal met een lagere viscositeit.;

- Verbeter de ontluchting van de matrijs;

- Verhoog de inspuitdruk, maar er is een neveneffect als de druk te hoog is.;

- Gebruik een matrijswarmer.

Drijvende vezels

Bij het spuitgieten van glasvezelversterkte kunststoffen is een veelvoorkomend probleem het optreden van “zwevende vezels”, die ruwe, vlekkerige gebieden op het oppervlak creëren. Deze gebieden ontstaan door de ophoping van glasvezels op het oppervlak, voornamelijk esthetische defecten veroorzakend.

Dit probleem is meer opvallend in donkergekleurde kunststoffen, vooral zwart, omdat glasvezels lichtgekleurd zijn, bijna wit.

Oorzaken:

- Het probleem ontstaat omdat glasvezels en hars fysiek gemengd zijn en bedoeld zijn om gelijkmatig te verspreiden. Tijdens het smelten kunnen de verschillende dichtheden en stroomkarakteristieken van glasvezels en hars echter leiden tot scheiding, waarbij vezels samenklonteren.

- Dit kan worden vergeleken met takken en puin die samenkomen in de stroom van een rivier.

- Drijvende vezels stollen sneller dan het harsmateriaal, en wanneer ze in contact komen met het koelere matrijsoppervlak, stollen ze en verschijnen ze op het oppervlak van het onderdeel.

- Dit fenomeen is meer uitgesproken wanneer het harsmateriaal een slechte vloeibaarheid heeft, de binding tussen glasvezels en hars zwak is, de matrijstemperatuur laag is, en de inspuitsnelheid en -druk laag zijn.

Oplossingen:

- Verhoog de vloeibaarheid van het nylonmateriaal: Dit helpt het kunststof snel de matrijsholte te vullen, zorgt voor een gelijkmatige verspreiding van glasvezels en voorkomt ophoping.

- Verhoog de matrijstemperatuurHogere temperaturen verbeteren de vloeibaarheid van het materiaal en voorkomen de ophoping van vezels door afkoeling en stolling op het oppervlak.

- Verhoog inspuitsnelheid en -drukDit zorgt voor een snelle vulling van het materiaal en voorkomt vezelophoping.

- Voeg een compatibilisator toe tussen glasvezels en harsmateriaalDeze oplossing is echter duurder omdat er meer ondersteuning van materiaalleveranciers nodig is en mogelijk de prestaties van het plastic op andere aspecten verzwakt.

Jetting

Jetting is een slangachtig patroon. Het is een defect in spuitgietproducten, gekenmerkt door onregelmatige, slangachtige texturen, vaak zichtbaar als kleurvariaties. Ze komen typisch voor waar het materiaal vanuit de poort in de matrijsholte stroomt.

Oorzaken:

- Het jetting-defect ontstaat voornamelijk in mallen met randpoorten.

- Wanneer plastic door smalle gebieden zoals de sproeier en poorten gaat en dan plotseling dikkere en grotere ruimtes binnenkomt, wordt de tandpasta-achtige gesmolten plastic zeer snel in de matrijs geïnjecteerd en buigt het om een slangachtige vorm te vormen.

- Dit plastic koelt snel af bij contact met het matrijs-oppervlak, waardoor het niet volledig samenvloeit met het materiaal dat daarna in de matrijs komt, wat zichtbare lijnen op het productoppervlak creëert.

Oplossingen:

- Verbeter PoortontwerpVermijd poortontwerpen in dikke en open gebieden en voorkom dat het materiaal van dunnere naar dikkere secties beweegt.

- Gegradeerde InspuitsnelheidsaanpassingVertraag de inspuitsnelheid wanneer plastic meer open gebieden binnenkomt om slangstroomsporen te verminderen.

- Verhoog Matrijs- en MondstuktemperaturenHogere temperaturen voor de matrijs en het plastic verbeteren de stroming en samenvloeiing, waardoor slangstroomsporen worden verminderd.

- Vergroot PoortgrootteEen grotere poort kan de stroming van gesmolten plastic verbeteren, waardoor slangstroomsporen worden geminimaliseerd.

- Voorkom dat koud materiaal de matrijs binnenkomtBijvoorbeeld, het toevoegen van een koude-slakput om koud materiaal te onderscheppen zorgt ervoor dat alleen uniform gesmolten plastic de matrijs binnenkomt.

Samenvattend kunnen deze maatregelen de vorming van slangstroomsporen in spuitgieten effectief verminderen, waardoor de productkwaliteit wordt verbeterd.

Conclusie over spuitgietdefecten

Dit zijn de meest voorkomende spuitgietdefecten die we in onze eerdere werkzaamheden hebben behandeld. Als u de klant bent, moet u verifiëren welke gebreken niet acceptabel zijn en vooraf worden aangepakt, zodat de spuitgietfabrikant uw kwaliteitseisen duidelijk begrijpt. Om vertaal-misverstanden te voorkomen, is het beter om bij het werken met buitenlandse fabrikanten afbeeldingen te gebruiken om elk defect uit te leggen.