目次

トグル射出成形におけるポリカーボネートの基礎を理解する

ポリカーボネート(PC)は、分子鎖中に炭酸基(-O-C(=O)-O-)を含む非晶性熱可塑性プラスチックであり、高分子材料です。ビスフェノールA(BPA)とホスゲン(COCl2)の重合反応により合成されます。高性能熱可塑性プラスチックとして知られ、優れた透明性、耐熱性、耐衝撃性から広く使用されています。.

PCの基本パラメータ

- 密度:通常範囲 1.20~1.22 g/cm³。.

- 融点:約260°Cから270°C。.

- 射出成形温度:270-320°C。.

- ガラス転移温度(Tg):約135-150°C。.

- 片持ち梁ノッチ衝撃強度:約60 KJ/m2。.

- 引張強度:約60~70 MPa(メガパスカル)。.

- 曲げ強度:約90から120 MPaに達することができます。.

- 透明性:可視光範囲で最大90%まで。.

- 耐薬品性:弱酸や弱塩基に対して良好な耐性がありますが、特定の溶剤や強力な化学薬品には敏感です。.

- 吸水率:良好で、吸湿率は約0.3%と低いです。高温では加水分解する傾向があります。.

ポリカーボネート(PC)の利点

- 高い透明性と光沢:PC材料は優れた光学特性を誇り、光透過率は90%で、ガラスに匹敵しますが、より軽量で割れにくいです。PMMAやPSとともに、最も一般的に使用される透明プラスチックを形成しています。.

- 優れた耐熱性および耐寒性:PCはより高い温度(通常140°Cから150°Cの間)でも安定しており、-60°Cから-40°Cの低温でも脆くなることなく使用できます。.

- 高衝撃抵抗:PCの耐衝撃性は、普通のガラスの250~300倍、同じ厚さのアクリル板の30倍で、非常に耐久性の高い材料です。.

- 難燃性:PCは自然に難燃性を有しており、添加剤なしでもUL94 V2等級を達成します。.

- 優れた電気絶縁性:これにより、電子・電気分野で広く適用可能です。.

- 加工中の良好なクリープ抵抗性と寸法安定性.

ポリカーボネートの欠点:

- 傷つきやすさ:PC材料は比較的柔らかく、傷つきやすいです。これは透明性と耐摩耗性が求められる用途では問題となる可能性があります。そのため、一般的に 耐スクラッチコーティング 表面へ。.

- 応力クラック傾向:PC材料は、機械的応力や特定の化学薬品にさらされると、特に端部や弱点で応力亀裂が発生することがあります。これは内部応力によるもので、不適切な加工や組立時の過度の力が原因である可能性があります。応力亀裂は外観に影響を与えるだけでなく、機械的強度を大幅に低下させます。このリスクを軽減するためには、設計や加工中の応力管理、および特定の化学薬品との接触を避けることが重要です。.

- 加工困難:PCの加工難易度は、比較的低い流動性と高い 融点, 通常、220°Cから260°Cの間です。射出成形や他の熱可塑性樹脂加工ではより高い加熱温度が必要となり、エネルギー消費が増加し、加工設備への要求も高まります。さらに、PCは他の一部のプラスチックと比較して流動性が低いため、複雑な形状や細長い金型設計では充填不足や不均一な充填が生じる可能性があります。.

- UV感度PCは長時間紫外線にさらされると黄変や脆化を起こすことがあります。これを防ぐため、UV安定剤を添加したり、表面に保護コーティングを施すことが一般的です。.

- 化学感度PCは特定の化学物質、特にアルコール、ケトン、酸、塩基などの溶剤、洗浄剤、グリースに対して敏感であり、クラックや劣化を引き起こす可能性があります。.

- 高コスト他の種類のプラスチックと比較して、PCは一般的にコストが高くなります。.

- 環境および健康上の懸念:PCの主成分の一つは ビスフェノールA (BPA), 内分泌攪乱物質として注目を集めています。BPAの潜在的な健康への影響、特に乳幼児や子供向け製品における影響は、公衆や規制当局の関心の的となっています。.

射出成形におけるポリカーボネートの応用

ポリカーボネート(PC)は、その独特な特性により、様々な射出成形製品において重要な役割を果たしており、以下の分野で広く使用されています:

透明カバーとゴーグル:PCの高い透明性と強度は、様々な透明カバーやゴーグルの製造に理想的です。.

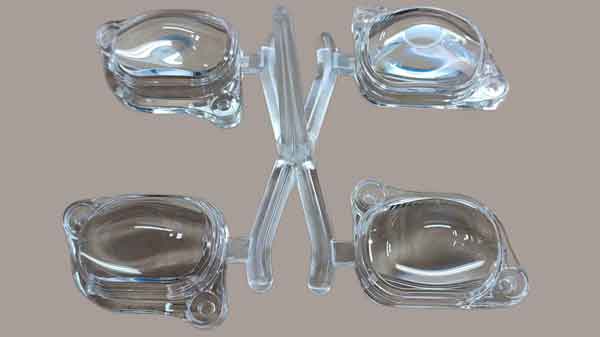

- 光学レンズPCは光学分野で広く使用されています。例えば、LEDランプレンズ、自動車用ライトレンズ、ヘッドライトカバーの製造に用いられます。これらの用途では、PCの光透過性と耐熱性が十分に活かされています。.

電気製品の筐体:PCは電気製品の筐体製造にも広く使用され、例えば電気メーターのハウジングなどです。PCが選ばれる主な理由は、難燃性、耐候性、高い強度と靭性にあり、電気製品の安全性と耐久性を確保します。.

光ディスク:CDやDVDなどの光ディスクは、通常PC材料で作られており、その優れた光学特性と加工性が活かされています。.

安全ヘルメット:PCの高い耐衝撃性は、安全ヘルメットの製造に理想的な材料であり、建設、スポーツなど頭部保護が必要な分野で広く使用されています。.

電子機器の筐体:コンピューターやヘッドホンの筐体を含め、PC材料の適用は、軽量で耐久性があり、美的にも優れたソリューションを提供します。.

これらの用途は、PCが現代の産業や日常生活で広く使用されていることを示しています。高い透明性、強度、難燃性などの特徴は、多くの分野で重要な役割を果たしています。.

PCおよび改質PCの種類

ポリカーボネート(PC)の様々な種類と、改質PCの性質について簡単に理解しましょう。改質PCとは、ベースとなるPC樹脂に異なる補強材や添加剤を加えることで、元の特性を改善または強化して得られる材料を指します。一般的な改質PCの種類には以下があります:

高分子量と低分子量PC:高分子量PCは鎖長が長く、通常より高い強度、優れた耐熱性、機械的特性を示します。防弾材料や高級機械部品などの高性能用途に適しています。一方、低分子量PCは鎖長が短く、加工や成形が容易ですが、通常機械的強度と耐熱性は低くなります。このタイプのPCは、一般消費財や非重負荷用途により適しています。.

ガラス繊維強化PC:PCをガラス繊維で強化することで、機械的強度と寸法安定性が向上し、高い強度と剛性を必要とする用途により適しています。.

難燃PC:難燃剤の添加により、PCの難燃性が向上します。未改質のPCはV2の難燃等級であり、多くの製品には不十分です。難燃剤を添加することで、V0等級に達することができます。難燃剤はハロゲン系または非ハロゲン系があります。.

耐候性PC:UV安定剤を添加することで、屋外使用のPCの耐候性が向上し、長期間のUV暴露による変色や性能低下を軽減します。.

PC/ABS合金:PCとABS(アクリロニトリル・ブタジエン・スチレン)を混合することで、PCの高い強度と耐熱性と、ABSの加工容易性と表面平滑性、および応力亀裂抵抗性が組み合わされ、自動車部品、電子機器筐体などで広く使用されています。.

炭素繊維強化PC:炭素繊維を組み込むことで、材料の強度と熱安定性が向上し、航空宇宙や自動車産業での軽量で高性能な用途に適しています。.

PC/PBTまたはPC/PET合金:PBT(ポリブチレンテレフタレート)またはPET(ポリエチレンテレフタレート)とブレンドすることで、耐薬品性と耐衝撃性が向上し、化学腐食抵抗性と高い衝撃強度を必要とする製品によく使用されます。.

透明PC:PCは本質的に透明ですが、特定の改質により透明性と光学特性をさらに向上させることができ、高透明性を必要とする光学製品や装飾品に適しています。.

PC/ASA合金: ASA(アクリレート-スチレン-アクリロニトリル)との合金化により、耐候性と紫外線耐性が向上し、屋外で長期間曝露される用途に適しています。.

これらの改質PC材料は、その独特な特性の組み合わせにより、様々な産業分野で広く応用されています。改質を通じて、PCの適用範囲は大きく拡大し、より厳しいまたは特定の性能要件を満たしています。.

ポリカーボネート(PC)の射出成形パラメータ

PCの射出成形における適切なパラメータを理解することは、最適な製品品質のために重要です。以下に概要を示します:

ランナーとゲート設計

- ランナーランナーはできるだけ太く短く、曲がりを最小限に設計します。丸い断面と研磨されたランナーは、溶融樹脂の流動抵抗を低減するのに役立ちます。.

- ゲート:任意 ゲート形式 使用可能ですが、直径は1.5mm未満にしてはいけません。透明部品の場合、気泡や応力マークなどの欠陥を避けるため、一般的に大きなゲートが使用されます。.

乾燥温度と時間

- PC材料は加工前に十分な乾燥が必要で、通常100°Cから120°Cで3〜4時間乾燥させ、表面欠陥や製品のクラックを防ぎます。.

主要な射出成形パラメータ

- 射出温度通常270°Cから320°Cの間で、この範囲はPC材料を溶融して射出するために重要です。.

- 金型温度約80°Cから120°Cに設定します。複雑な形状や薄肉部品ではより高い温度が必要になる場合がありますが、金型の熱変形温度を超えてはいけません。適切な金型温度は成形応力を低減し、製品の透明性を向上させるのに役立ちます。.

- 射出圧力一般的に50〜150 MPaの間です。より高い圧力はPC材料が金型を完全に充填するのに役立ちます。.

- 保持圧力保圧の大きさと持続時間はPC製品の内部応力に大きな影響を与えます。圧力が低すぎると 真空バブル または表面 シンキング, 一方、圧力が高すぎるとゲート付近で高い内部応力が生じる可能性があります。一般的なアプローチは、高い材料温度と低い保圧です。.

- 射出速度製品の具体的な形状とサイズに応じて調整します。薄肉部品や長流動製品ではより速い射出速度が必要になる場合があります。それ以外では、中速または低速が好ましく、理想的には多段射出(通常は低速-高速-低速)が用いられます。.

- スクリュー速度PCの高い粘度のため、スクリュー速度は高すぎず、可塑化、脱気、射出成形機の維持を容易にする必要があります。通常、30〜60 rpmの間で制御し、背圧は射出圧力の10〜15%に設定します。適切なスクリュー速度は均一な加熱と混合を確保します。.

- 機械サイズ最適な製品重量は射出成形機の容量の約40〜60%です。成形機の容量がポリスチレンオンスで測定されている場合は、10%減らします。.

- スクリューPCの良好な熱安定性と高い粘度を考慮すると、長径比(L/D)が20:1以上(少なくとも15:1)のスクリューが理想的で、これはより長く細いスクリューを意味します。圧縮比は1.5:1から3:1であるべきです。スクリュー前端の逆止弁にはスライディングリングタイプを使用し、樹脂流路の隙間は少なくとも3.2mm確保します。.

- クランプ圧力製品の投影面積に基づいて計算し、1平方センチメートルあたり0.47〜0.78トン(または1平方インチあたり3〜5トン)とします。.

- 背圧低い背圧は材料の劣化を低減するのに役立ち、通常5〜20 MPaの間です。.

- 冷却時間製品の厚さと金型温度に基づいて調整し、十分な冷却と固化を確保します。.

これらのパラメータは、実際の機械の状態、材料特性、製品設計要件に応じて調整および最適化する必要があります。正しい射出成形パラメータは、製品品質と生産効率を確保するために不可欠です。.

結論

結論として、射出成形におけるポリカーボネートを習得することは、その独特な特性により高性能な応用の領域を開きます。適切な技術、パラメータ、改質を理解することで、メーカーや設計者はPCの全潜在能力を活用し、幅広い産業において耐久性、高品質、多様性に優れた製品を確保できます。.

コメントは受け付けていません。