目次

トグルリードスクリュー:基本知識を要するシンプルな機構

リードスクリューとナットの基本パラメータは何ですか?リードスクリューの製造プロセスの選択肢は何ですか?どのように検査し、どのような指標で評価しますか?これらは、リードスクリュー伝動の設計を始める際に抱く疑問かもしれません。.

リードスクリューは、回転運動を直線運動に変換するシンプルながらも精密な機構です。見た目は非常にシンプルですが、その背後にある基本的な知識を理解することは依然として重要です。この記事では、リードスクリューとナットの基本概念、異なる加工プロセス、リードスクリューの品質を測定するための指標、およびそれらの検査方法について紹介します。.

目次

リードスクリュー vs. ボールスクリュー

まず、リードスクリューとボールスクリューを比較してみましょう。リードスクリューはナットと直接接触し、滑り摩擦を発生させます。一方、ボールスクリューでは、スクリューとナットの間にローラーがあり、可動部品間の転がり摩擦となります。.

このため、ローラースクリューは摩擦が少なく伝達効率が高く、高速伝動により適しています。.

リードスクリューの利点は:

- 多くのリードスクリューは 自己保持, 、つまり直線運動を回転運動に変換できないことを意味します。用途によっては自己保持が必要な場合があります。.

- リードスクリューは 構造がよりシンプルで、サイズがよりコンパクト、コストがより低い.

- それらは 高トルク伝達により適している.

リードスクリューは、万力、ジャッキ、プレス、および直動アクチュエータなどに広く使用されています。.

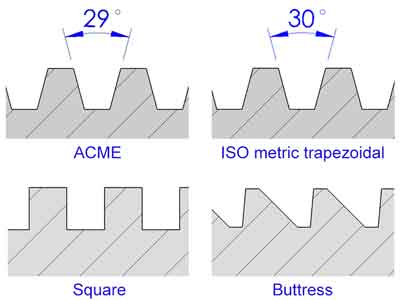

リードスクリューのねじ山の種類

リードスクリューは通常、他のねじよりも大きく平らな歯を持っており、これによりトルクや動力を伝達する際により強固になります。異なるねじ山形状に基づき、リードスクリューは以下のように分類されます。

- ACMEねじ:台形ねじと類似した幾何形状を持ちますが、ねじ角が29°であり、インチ規格です。.

- ISO メートル台形ねじ:ねじ角は30°で、寸法はミリメートル単位です。.

- 角ねじ:ねじのフランクはその軸に対して垂直です。通常、高い軸方向荷重の伝達に使用されます。ジャッキや万力はすべて角ねじを使用しています。.

- 片刃ねじ:一方のフランクが他方よりも平坦です。通常、一方向の軸方向荷重に使用されます。.

その中でも、台形ねじまたはアクリねじは、加工性、達成可能な精度、自己心出し特性、伝達効率、およびねじ山根元の強度から、最も一般的に使用されています。.

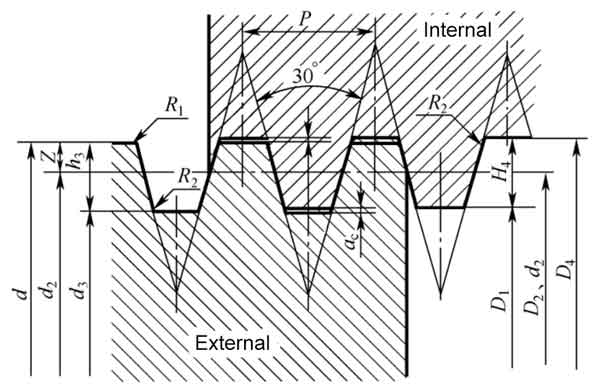

リードスクリューの基本用語

リードスクリューの基本用語を以下のようにまとめました。理解しやすくするため、用語を対(それぞれ外ねじと内ねじ)で示しています。.

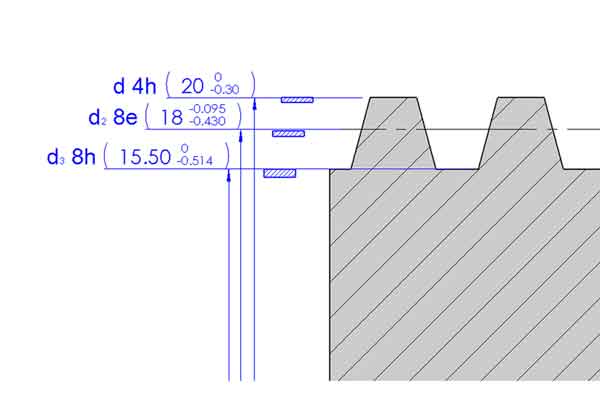

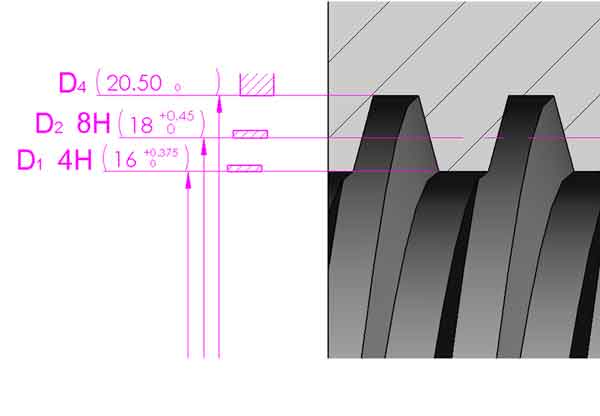

- 外径(d 外ねじ用、, D4 (内ねじ用):ねじの最大径です。外ねじの山頂、または内ねじの谷底にあたります。.

- 有効径(d2 外ねじ用、, D2 (内ねじ用):歯厚と溝幅が等しくなる仮想円筒です。. ピッチ径はリードスクリューの性能にとって極めて重要です。.

- 谷径(d3 外ねじ用、, D1 (内ねじ用):ねじの最小径です。内ねじの山頂、または外ねじの谷底にあたります。.

- ピッチ(P):隣接する2つの歯の間隔です。.

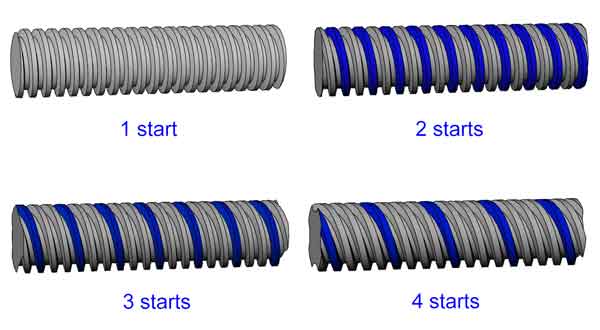

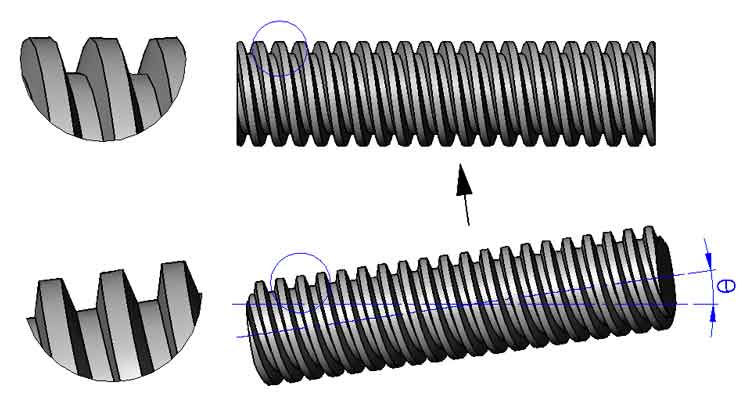

- ねじ条数:スクリューが持つ独立したねじ山の数です。.

- リード(L):ねじが1回転で進む距離です。ピッチにねじ条数を乗じた値に等しくなります。.

リードスクリューの呼び方

上記で説明した内容に基づき、リードスクリューの例を以下に示します。

Tr 16×8 (P4) 7H/7e

- Tr—これはISOメートル台形ねじを意味します。

- 16—内ねじ(ナット)および外ねじ(棒)の呼び径は18 mmです。.

- 8—スクリューのリードは 8 mm。.

- P4—ピッチは4 mmであり、これはこのスクリューが2条(2*4 mm=8 mm)であることも意味します。

- 7H—ナットの有効径の公差は7Hです。.

- 7e—ロッドの有効径の公差は7eです。.

台形ねじの公差

一般的な機械加工の公差設定に広く使用されているITグレード(ITは国際公差を表す)とは異なり、リードスクリューは寸法公差を定義するための異なるシステムを持っています。参照規格は以下の通りです。

- ISO 2901 : 1993, ISOメートル台形ねじ – 基本山形および最大実体山形

- ISO 2902 : 1977, ISOメートル台形ねじ – 一般計画

- ISO 2903 : 1993, ISOメートル台形ねじ – 公差

- ISO 2904: 1977, ISOメートル台形ねじ – 基本寸法

ヒント:

他の工学分野で最もよく使用されているITグレード公差と混同しないでください。.

例えば、ITグレードでは、Φ22 H7/js6は実際には以下の意味です。

- Φ22 H7—穴の寸法 Φ22 +0.021/0;

- Φ22 js7—ロッドの寸法 Φ22 ±0.065.

一方、リードスクリューでは、Tr22*5 7H*7eは以下の意味です。

- 7H—D2(ナットの有効径)に対して19.500~19.875。;

- 7e—d2(ロッドの有効径)に対して19.114~19.394。.

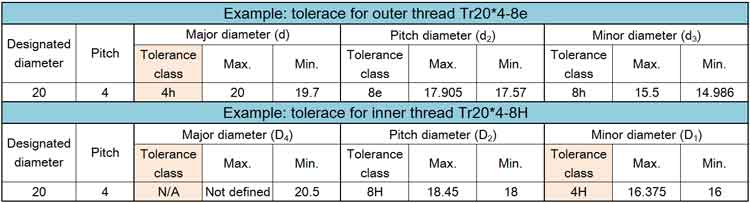

7Hと7eは、有効径のみの公差帯を指します(内ねじのD2は7H、外ねじのd2は7e)。外径と谷径の公差は別の方法で定義されます。ここで詳しく見ていきましょう:Ti

- 外ねじの外径(d)—常に4h

- 内ねじの谷径(D1)—常に4H

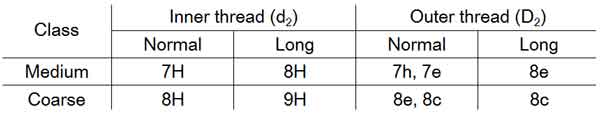

- 外ねじの有効径(d2)と内ねじの有効径(D2)—いくつかのオプションがあります。.

有効径の推奨公差等級:

ここでの「通常」と「長い」は、かみ合い長さを指します。.

“通常の用途には「中」を選択できます。加工が困難な場合や伝達要件が低い場合は、「粗」を選択することができます。.

内ねじの外径(D4)—最小寸法のみが定義されています。これはおそらく、D4がそれほど重要でないためです。一方、内ねじ(ナット上)は通常CNC工作機械で切削されるため、歯形の形状はカッターの形状によって決まり、D4は無制限に大きくすることはできません。.

- 外ねじの谷径(d3)—有効径dと同じ等級になりますが、公差帯は「h」となります。2, 例えば、d2 が 8e の場合、d3 8hであるべき。.

各特定の台形ねじには、公差を簡単に得られるオンライン計算機があります。.

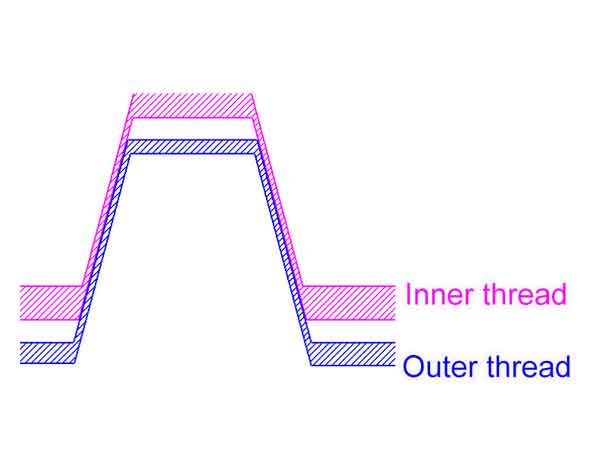

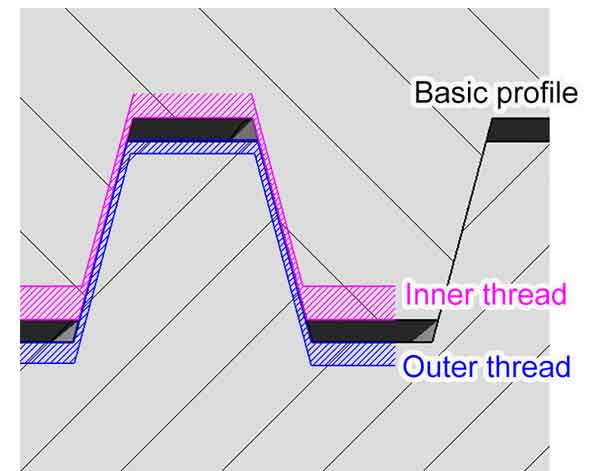

ここで、外ねじと内ねじの公差帯を合わせると、以下のようになります。

上記の図から、以下のことが結論付けられます。

- ねじ棒とナットの間には、外径、谷径、有効径(または山側面)にクリアランスがあります。;

- 山側面間のクリアランスが最も小さくなります。ねじ棒がナットに組み付けられた際に接触するのは山側面になります。これはまた、リードスクリューとナットの適切な性能にとって、有効径と山側面角度が最も重要な指標であることを意味します。.

リード精度と直線度

リード精度:リード精度またはリード偏差とは、ヘリックス(またはスクリュー)が移動する実際の直線距離と理論上の直線距離の差を意味します。通常、メートルあたりまたはフィートあたりの偏差で表されます。例:1.2mm/メートルまたは0.01″/フィート。明らかに、リード精度が高いほど、リードスクリューから得られる直線運動はより精密になります。.

リードスクリューの真直度:ほとんどのリードスクリューは細長い部品であるため、わずかに曲がることは避けられません。リードスクリューの製造では、真直度の公差を指定する必要があります。これも単位長さあたり(または部品全長)の偏差として与えられます。例:1.5mm/メートル、0.005″/フィート、または部品全長で1.2mm。.

完成したスクリューバーの曲がりは、一部は素材の鋼棒に由来し、一部は加工プロセス自体に由来します。リードスクリューの直線度を向上させるためには、素材の鋼棒と完成したリードスクリューの両方を矯正することが推奨されます。通常、ほとんどの加工プロセスでは、1メートルあたり0.15~0.3mmの直線度が得られます。.

良好な状態で供給される素材の鋼棒は、事前矯正なしで加工することができ、これにより多くのコストを削減できます。良質なサプライヤーから鋼棒を調達することが重要です。.

鋼棒が1mm/メートル以上など過度に曲がっている場合、スクリュー転造プロセスで過剰な応力と熱を引き起こし、溝や剥がれなどの表面欠陥を引き起こす可能性があります。.

リードスクリューの製造方法

1. ねじ転造

スクリュー転造は、2本(または時には3本)のローラーが棒材を絞ってねじ山を形成する冷間成形プロセスです。リードスクリューの最も一般的な製造方法です。.

スクリュー転造プロセスでは、スクリューの外径は棒材の直径よりも大きく絞られます(一方、谷径は小さくなります)。棒材の直径が正確で、要求される公差内にあることが極めて重要です。.

メリット

- 高効率で低価格。ねじ山は通常1パス、時には2パスで成形されるため、生産性は他の製造プロセスをはるかに上回ります。.

- 表面は非常に滑らかで、冷間成形プロセスで硬化されます。その微細構造の結晶粒はそのまま保持され(旋削やフライス加工では結晶粒が切断されます)、そのため転造ねじはより硬く、強く、衝撃および摩耗抵抗性に優れています。.

- 転造ダイスは耐久性があります。通常、数千個の製造に耐え、これも1個あたりの製造コストを下げます。.

デメリット:

1. リード精度は他の加工プロセスよりも劣りますが、多くの用途には十分です。.

旋削やホイーリングとは異なり、ねじ転造では、ワークピースは実際には転造ダイのらせん線の転がりによって自由に前方に押し出され、ワークピースの送りは精度が低くなります。同時に、絞り加工によりわずかな縦方向の変形が生じます。各ピッチが通常から0.1%ずれている場合(例えば4mmピッチで0.004mm)、多くはないように見えても、1メートルのスパンで1mmの偏差に変換される可能性があります。.

2. スクリュー転造は大量生産にのみ適しています。初期の金型コストが高く、また棒材の直径が精密である必要があるためです。このため、メーカーが現在生産しているねじサイズを使用することを推奨します。.

3. 両端の肩部(取付部および被動軸への接続部)は、スクリューの谷径よりも小さくする必要があります。そうでない場合、両端の加工後に溝が残ってしまいます。

旋削

リードスクリュー製造において、旋削は最も伝統的でありながら効果的な方法です。これは、ねじ山の形状を持った成形切削工具を用いてねじを削り出す方法です。.

肩部のサイズに制限はありません。肩部がスクリューの谷径よりも大きい場合は、リードスクリューの製造に旋削または他の加工方法を使用することを推奨します。.

スレッドホイーリング(遊星ねじフライス加工)

旋削加工と同様に、スレッドホイーリングも金属除去加工の一つです。ホイーリングリングの内径には複数の切削チップが取り付けられており、高速で回転します。これに対し、素材棒(ワークピース)ははるかに低速で回転しながら前進(送り)し、その上にねじ山を切削します。ワークピースは1回転ごとにリードの距離だけ前進します。.

リードスクリューおよびナットの検査方法

明らかに、ノギスやマイクロメーターを使用してスクリューバーの外径(d)やナットの内径(D1)をチェックすることはできますが、それだけでは十分ではありません。以下に、リードスクリューとナットを検査するための検査装置と検査方法を示します:

合格・不合格ゲージ

ゴー・ノーゴーゲージは、スクリューバーとナットの両方の有効径(d2とD2)をチェックするために使用できます。使いやすく、迅速です。.

しかし、ゴー・ノーゴーゲージでは定量的な結果を得られないため、寸法が最適化されたゾーンに収まっているかどうかはわかりません。また、実際には、d2とD2の両方が大きくまたは小さく作られても、うまく組み合わさることがあります。その場合、ゴー・ノーゴーゲージはあまり役に立ちません。.

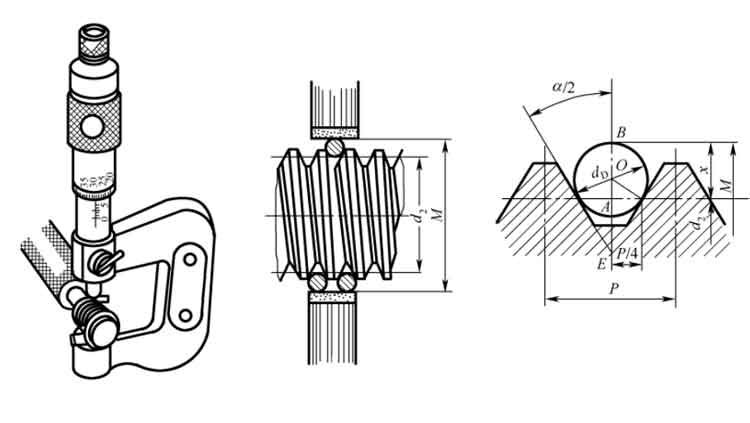

有効径測定のための3線法

3線法は、スクリューの有効径をチェックする接触式測定方法(測定装置が測定対象物と直接接触することを意味します)です。ディスクマイクロメーターと3本の線(またはピンと呼ばれる)を使用して測定を行います。これら3本の線は正確に同じ直径でなければなりません。2本の線はスクリューの片側に置き、もう1本の線は反対側に置きます。ディスクマイクロメーターを使用してM値をチェックし、以下の式から有効径を導き出します:

- α:フランク角、,

- P:ピッチ

- d2 :外ねじの有効径

- dD::線径

dDは、この式で計算された正確な値である必要はなく、十分に近ければよく、繰り返しますが、これら3本の線は正確に同じ直径である必要があります。.

特定の数値(60°、30°、29°)でフランク角(α)を代入して値を計算すると、式は以下のように簡略化できます:

| フランク角(α) | フォーミュラ | |

| 60°(通常ではない) | M=d2+3dD-0.866P | dD=0.577P |

| 30°(ISOメートルねじ) | M=d2+4.864dD-1.886P | dD=0.518P |

| 29°(ACME) | M=d2+4.994dD-1.933P | dD=0.516P |

以下は、Tr22*5の測定値を計算する例です:

ワイヤの直径(dD)は0.518*5=2.59 mmであるべきですが、代わりにØ2.5 mmのワイヤを使用できます。.

M=d2+4.864dD-1.886Pなので、d2=M-4.864dD+1.886Pとなります。.

M=22.05の読み取り値の場合、d2=19.22となります。.

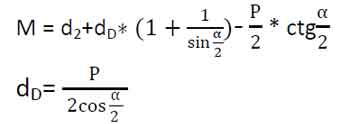

ねじ山投影機(オプティカルコンパレータとも呼ばれる)

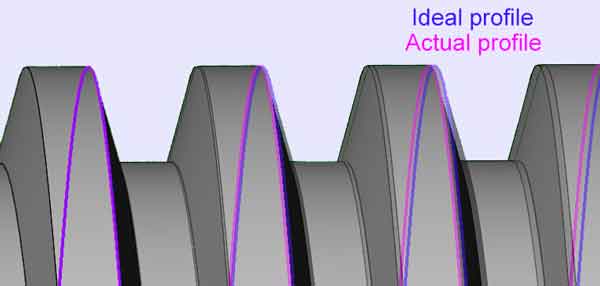

これは非接触式の検査機器であり、内ねじの検査には使用できません。スクリューのプロファイルを大きく拡大した画像としてスクリーンに投影するため、表面仕上げを詳細に観察し、傷、剥がれなどの欠陥がないかを確認できます。また、外ねじの外径、ピッチ径、谷径、フランク角を測定することも可能ですが、プロファイルを手動で一点一点取得する必要があるため、プロセスは非常に時間がかかり、操作が適切でない場合には精度が低下することがあります。.

歯形を正確に投影するためには、リードスクリューをねじれ角(θ)だけ傾け、歯面がカメラレンズに対して垂直に向くようにする必要があります。このため、スクリュープロファイルプロジェクターは、プロジェクターヘッドを作業台に対して所望の角度に回転させることができる点で他と少し異なっています。.

プロフィロメーター

プロフィロメーターは表面粗さの検査に使用でき、また表面プロファイルの検査にも使用できます。.

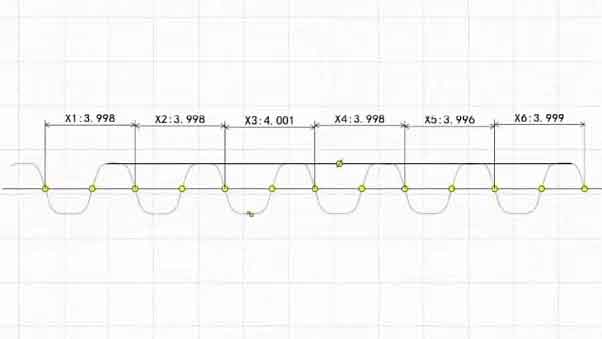

ダイヤモンドチップを備えており、サンプルスクリューが水平方向に移動する際に、プロファイルに沿って上下に動きます。その動きを精密な2次元データとして記録します。これらのデータはグラフ化することもでき、測定結果を視覚化できます。.

現場実務では、外ねじと内ねじのクリアランスは、ISO規格よりもわずかに大きく設定されることがよくあります。これは、有効径d2が小さく、D2が大きくなることを意味します。また、ねじ棒の外径(d)とナットの内径(D4)は、公差から少し外れる可能性があります。結局のところ、有効径は性能にとってより重要です。実際の適用における精度と作動寿命の観点から、それらがどのように機能するかにすべてがかかっています。製造コストと品質のバランスを保つ必要がありますが、規格に縛られる必要はありません。.

市場にはさまざまな種類のリードスクリュー製造業者がおり、一部は最先端の製造・検査設備を備え、管理が行き届いていますが、他は小さな工房です。しかし、その価格は2倍から3倍異なります。購入数量とアプリケーションの要件に応じて、毎回最高価格を選択する必要はありません。重要なのは、各検査項目に適切な公差を選択することです。これにあまり経験がない場合は、私たちがお手伝いします!

コメントは受け付けていません。