Introduction au moulage par injection

Le moulage par injection d'inserts est un procédé de fabrication précis qui consiste à intégrer des inserts préfabriqués dans un moule. Cette technique permet d'injecter du plastique en fusion dans la cavité du moule, ce qui permet au plastique et à l'insert de fusionner de manière transparente en tant que composant unifié une fois refroidi.

Table des matières

ToggleDiverses applications

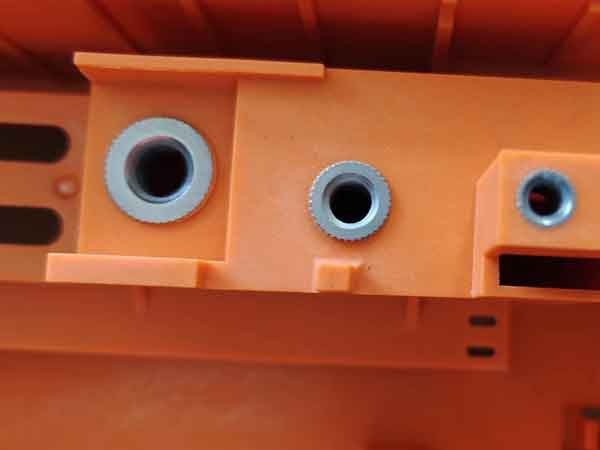

L'une des principales applications du moulage par injection d'inserts est l'intégration d'inserts filetés. Néanmoins, il est également couramment utilisé pour une gamme variée de composants, notamment des électrodes métalliques, des tubes ronds, des engrenages, etc.

Diverses options de matériaux

En ce qui concerne les inserts, les matériaux utilisés sont polyvalents. Si les métaux tels que le laiton, l'acier inoxydable et l'acier ordinaire galvanisé sont fréquemment employés, les matériaux non métalliques tels que le verre, le bois, la fibre et le caoutchouc sont également des options viables.

Ce processus de fabrication a révolutionné la production de composants complexes, offrant une efficacité et une fonctionnalité accrues dans diverses industries.

Deux méthodes de mise en place de l'insert

Les inserts peuvent être placés dans les moules selon deux méthodes principales, chacune répondant à des exigences de production spécifiques.

Mise en place manuelle

Le placement manuel est l'approche conventionnelle selon laquelle les opérateurs insèrent manuellement les composants. Cette méthode est principalement utilisée pour les lots de production de petite ou moyenne taille. Bien qu'elle offre une certaine flexibilité, elle peut nécessiter une main-d'œuvre importante et être sujette à des erreurs manuelles.

Mise en place automatisée

Le placement automatisé tire parti de l'efficacité et de la vitesse des robots pour insérer les composants avec précision. Cette méthode minimise le risque d'erreur associé au placement manuel, ce qui la rend idéale pour la production de masse. Toutefois, elle nécessite un investissement initial substantiel et convient principalement aux scénarios de fabrication en grande série.

Les avantages du moulage par injection d'inserts

Le moulage par injection d'inserts est une technique de fabrication essentielle pour plusieurs raisons impérieuses, notamment parce qu'il permet la fusion d'attributs matériels distincts et la consolidation de plusieurs composants en une seule pièce, ce qui rationalise les processus de post-production.

Fusion des matériaux

Le moulage par injection d'inserts permet de combiner différents matériaux et d'intégrer leurs propriétés uniques, telles que la durabilité et la rigidité des métaux, dans des composants en plastique. Cette synergie élargit la gamme des applications et améliore l'intégrité structurelle du produit final.

Amélioration de la résistance à l'usure

Dans les applications exigeant une résistance exceptionnelle à l'usure, les composants métalliques sont souvent plus performants que leurs homologues en plastique. Par exemple, les applications soumises à de fortes contraintes et à des fréquences élevées, telles que les engrenages à vis sans fin, nécessitent fréquemment l'utilisation de composants métalliques durables pour garantir des performances et une longévité optimales.

Une force renforcée

Lorsqu'il est utilisé en conjonction avec des pièces métalliques comme cadre du produit, le moulage par injection d'inserts renforce considérablement la résistance du produit. Cette approche permet de créer des produits robustes et fiables.

En résumé, le moulage par injection d'inserts constitue une solution polyvalente et efficace à de nombreux défis de fabrication, offrant des caractéristiques de matériaux améliorées, des dimensions précises et une résistance accrue du produit.

Considérations relatives au moulage par injection d'inserts

Le moulage par injection d'inserts exige un contrôle précis pour garantir la fusion efficace de différents matériaux au cours du processus d'injection. Cela implique la gestion de facteurs critiques tels que la température, la pression et la vitesse d'injection, ce qui nécessite un équipement spécialisé et des opérateurs qualifiés.

Compatibilité des matériaux

La compatibilité entre le matériau de l'insert et le type spécifique de plastique utilisé est cruciale. Elle garantit une liaison sûre et fiable entre les matériaux. Toutefois, cette exigence peut limiter la gamme de matériaux pouvant être utilisés.

Défis liés à l'insertion manuelle

La mise en place manuelle des inserts, bien que possible, peut prendre du temps et prolonger le cycle de moulage par injection. Dans certains cas, il peut être nécessaire d'augmenter la température du moule pour réussir l'insertion.

Considérations sur le recyclage

Le recyclage des produits fabriqués par moulage par injection d'inserts peut s'avérer difficile. Les inserts doivent être retirés avant d'être recyclés, ce qui peut entraîner une augmentation des déchets plastiques et des préoccupations environnementales.

Défis courants dans le moulage par injection

Le moulage par injection d'inserts offre des avantages significatifs, mais il présente également certains défis qui doivent être relevés au cours de la production.

Problèmes de précision avec les plaquettes métalliques

L'un des défis les plus courants concerne le positionnement précis des inserts métalliques. Des écarts dans le diamètre extérieur de l'insert peuvent entraîner des écarts entre l'insert et le trou de positionnement du moule, ce qui entraîne des erreurs de positionnement.

Par exemple, un léger écart au centre d'un écrou rapporté peut être acceptable lorsqu'il est utilisé pour des raccords filetés dont les exigences de positionnement sont moins strictes, typiquement à 0,5 mm près.

Cependant, lorsqu'une plus grande précision est nécessaire, il devient essentiel d'améliorer la précision dimensionnelle du diamètre extérieur de l'insert. Cela peut augmenter les coûts de production et, dans certains cas, il peut s'avérer difficile d'atteindre la précision requise, ce qui nécessite l'utilisation d'outils de positionnement auxiliaires pour améliorer la précision.

Fissuration du plastique autour des inserts

Un problème courant dans le moulage par injection d'inserts est l'apparition de fissures dans le plastique autour de l'insert. Ce problème est dû aux différences de coefficient de rétraction entre les plastiques et les métaux. Dans la plupart des cas, les plastiques présentent un coefficient d'expansion linéaire 3 à 12 fois supérieur à celui des métaux. Les inserts métalliques, en particulier, ont tendance à se rétracter moins sans application de chaleur, ce qui entraîne une concentration de contraintes autour de l'insert et des fissures potentielles.

Il convient de noter que la fissuration du plastique peut ne pas se manifester immédiatement ; il faut parfois plusieurs mois pour qu'elle devienne apparente après l'achèvement du processus de moulage par injection. Pour éviter de telles fissures, il convient de suivre les étapes suivantes :

<Augmenter l'épaisseur de la paroi : Augmenter l'épaisseur de la paroi autour de l'insert pour renforcer sa capacité à résister aux contraintes causées par le rétrécissement.

Conception réfléchie des inserts : Idéalement, les inserts doivent être conçus avec des configurations arrondies ou en forme d'arc afin d'éviter les angles vifs, ce qui réduit le risque de concentration des contraintes.

Sélection des matériaux : La propension à la fissuration varie d'un matériau à l'autre. Les matériaux tels que le PC et le PMMA sont plus susceptibles de se fissurer, tandis que l'utilisation de matériaux tels que l'ABS et le PA peut réduire le risque.

<Préchauffage des inserts : L'une des mesures les plus importantes consiste à préchauffer l'insert pendant le processus de moulage par injection, afin d'atténuer le problème des fissures liées à la contrainte.

Nylon est idéal pour le moulage d'inserts métalliques en raison de sa résistance

La résistance et la robustesse du nylon en font un matériau idéal pour le moulage d'inserts métalliques. La mallette comporte 34 écrous métalliques encastrés. Comme leur installation manuelle prend plus de 2 minutes, le préchauffage des inserts est inefficace. Cependant, le risque de fissuration du plastique est faible, même avec des inserts froids.

Formation d'éclair autour des inserts

Le flash, l'excès de matière formé autour de l'insert, est souvent causé par divers problèmes tels qu'une précision inadéquate du moule, une force de serrage insuffisante, une pression d'injection excessive ou un échappement inadéquat du moule.

Pour y remédier, envisagez les solutions suivantes :

Conception affinée de l'entrée de la vanne: Optimiser la conception de l'entrée de la vanne pour positionner l'insert plus loin de la vanne. Cette modification peut aider à réduire la pression localisée, minimisant ainsi l'occurrence de la bavure.

<Amélioration de la précision des moules: L'amélioration de la précision de la fabrication des moules peut réduire de manière significative la probabilité de formation de bavures.

Système d'échappement du moule amélioré: L'amélioration du système d'échappement du moule peut atténuer efficacement le problème de la formation de flammèches.

La mise en œuvre de ces solutions peut contribuer à la réduction des bavures autour de l'insert, ce qui garantit un processus de moulage par injection d'inserts plus fluide et plus efficace.

Dommages aux inserts métalliques ou au noyau du moule

La détérioration des inserts métalliques ou du noyau du moule peut être due à plusieurs facteurs :

Mise en place incorrecte des inserts : Lorsque les inserts métalliques ne sont pas correctement positionnés, ils peuvent être comprimés par le noyau du moule, ce qui entraîne des dommages à la surface.

Résistance insuffisante de la plaquette : Si la plaquette n'a pas la résistance nécessaire ou si l'emplacement de la goupille d'éjection est mal conçu, la plaquette peut subir des dommages, y compris l'extrusion et la déformation.

<Détachement de l'insert : les inserts, en particulier ceux fabriqués dans des matériaux plus résistants comme l'acier inoxydable, peuvent se détacher au cours du processus de moulage et être comprimés par le noyau du moule. Cela peut non seulement endommager l'insert, mais aussi entraîner des pertes importantes, d'où la nécessité d'accorder une attention particulière à la prévention de tels incidents.

Il est essentiel d'éviter ces problèmes pour garantir l'intégrité des inserts métalliques et du noyau du moule, ce qui contribue à la réussite du processus de moulage par injection d'inserts.

Conclusion

En conclusion, le moulage par injection d'inserts est une méthode de fabrication polyvalente qui permet de combiner différents matériaux, d'améliorer la précision dimensionnelle et de renforcer les produits. Cependant, elle comporte son lot de difficultés, notamment le positionnement précis, le risque de fissuration du plastique, la formation de bavures et le risque d'endommagement de l'insert métallique et du noyau du moule. Il est essentiel de résoudre ces problèmes par une conception réfléchie, des pratiques de fabrication améliorées et une sélection minutieuse des matériaux pour exploiter tout le potentiel de ce processus de transformation tout en minimisant les complications. La maîtrise du moulage par injection d'inserts ouvre la voie à des solutions innovantes dans diverses industries.