Table des matières

ToggleLa vis-mère : Un mécanisme simple qui exige des connaissances de base

Quels sont les paramètres de base pour la vis-mère et l'écrou ? Quels sont les processus de fabrication de la vis-mère ? <Comment inspecter la vis-mère et avec quelles mesures ? Telles sont les questions que vous pouvez vous poser lorsque vous commencez à concevoir une transmission à vis sans fin.

La vis-mère est un mécanisme simple mais précis qui transforme un mouvement rotatif en mouvement linéaire. Ils ont l'air assez simples. Cependant, il est toujours important de comprendre les connaissances de base qui les sous-tendent. Dans cet article, nous allons présenter les concepts de base des vis et des écrous, les différents processus d'usinage, les paramètres utilisés pour mesurer la qualité des vis et la manière de les inspecter.

Table des matières

Vis à tête ou vis à billes

Commençons par comparer les vis à tête et les vis à billes. La vis-mère est en contact direct avec l'écrou et génère un frottement de glissement. Pour les vis à billes, il y a des rouleaux entre les vis et les écrous, il s'agit donc d'un frottement de roulement entre les composants mobiles.

C'est pourquoi la vis à rouleaux présente une friction plus faible et une efficacité de transmission plus élevée, et convient mieux aux transmissions à grande vitesse.

Les avantages des vis à tête sont les suivants

- De nombreuses vis à tête sont autobloquant, Cela signifie que le mouvement linéaire ne peut pas être converti en mouvement rationnel. L'autobloquant est parfois nécessaire dans son application.

- Les vis d'entraînement sont une structure plus simple, une taille plus compacte et des coûts moins élevés.

- Ils sont mieux adaptée aux transmissions à couple élevé.

Les vis mères sont largement utilisées dans les étaux, les vérins, les presses et les actionneurs linéaires.

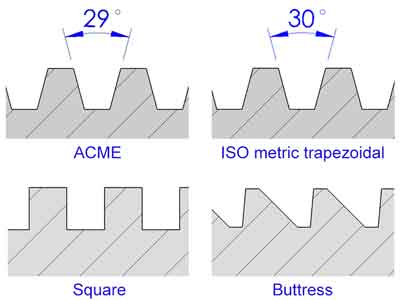

Types de filetage pour les vis à tête plate

Les vis d'entraînement ont généralement des dents plus grandes et plus plates que les autres vis, ce qui leur permet d'être plus fortes pour transmettre un couple ou une puissance. Sur la base des différentes géométries de filetage, les vis d'entraînement sont classées comme suit

- Filet ACME: Il a un géomètre similaire à celui du filet trapézoïdal, sauf qu'il a un angle de filetage de 29° et qu'il est disponible en pouces.

- Filet trapézoïdal métrique ISO: L'angle du filetage est de 30° et les dimensions sont exprimées en millimètres.

- Filet carré: Les flancs du filet sont verticaux par rapport à son axe. Il est normalement utilisé pour la transmission de charges axiales élevées. Les vérins et les étaux utilisent tous des filets carrés.

- Filet d'arc-boutementIl est normalement utilisé pour une charge axiale unidirectionnelle.

Parmi eux, les filets trapézoïdaux ou d'acmé sont les plus couramment utilisés en raison de leur facilité de fabrication, de leur précision, de leur propriété d'autocentrage, de leur efficacité de transmission et de la solidité des racines des filets.

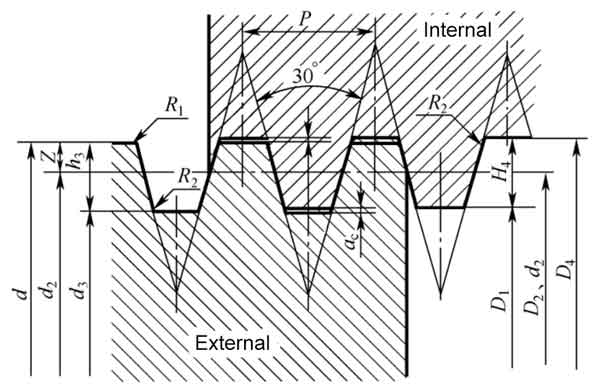

Termes de base pour les vis à métaux

Nous avons conclu les termes de base pour les vis à tête plate comme suit. Pour faciliter la compréhension, nous avons regroupé les termes par paires (respectivement pour les filetages extérieur et intérieur).

- Diamètre principal (d pour l'extérieur, D4 pour interne) : Le plus grand diamètre d'un filet. C'est le sommet d'un filet extérieur ou le fond d'un filet intérieur.

- Diamètre primitif (d2 pour l'extérieur, D2 pour interne) : Un cylindre hypothétique où l'épaisseur des dents est égale à l'espace. Le diamètre du pas est déterminant pour la performance des vis à billes.

- Diamètre mineur (d3 pour l'extérieur, D1 (interne) : le plus petit diamètre d'un filet. C'est le sommet d'un filet intérieur ou le fond d'un filet extérieur.

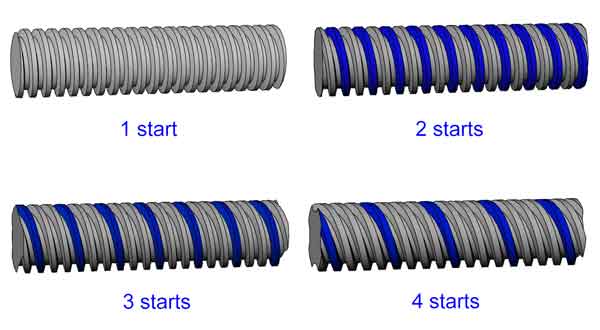

- Pitch (P) : la distance entre deux dents voisines.

- Nombre de filets : le nombre de filets indépendants d'une vis.

- Chef de file (L) : La distance à laquelle le filet avance en un tour. Elle est égale au pas multiplié par le nombre de démarrages de la vis.

Désignation des vis d'assemblage

Compte tenu de ce qui a été expliqué ci-dessus, voici un exemple de vis à plomb :

Tr 16*8 (P4) 7H/7e

- Tr : filet trapézoïdal métrique ISO

- 16-Le diamètre principal de la vis interne (écrou) et de la vis externe (barre) est de 18 mm.

- 8-Le pas de la vis est de 8 mm.

- P4 - Le pas est de 4 mm, ce qui signifie également que cette vis a 2 départs (2*4 mm=8 mm).

- 7H - La tolérance pour le diamètre de l'écrou est de 7H.

- 7e-La tolérance pour le diamètre de la tige est de 7e.

Tolérances pour les vis trapézoïdales

Contrairement aux classes IT (IT signifie International Tolerance) qui sont largement utilisées pour le tolérancement général de l'usinage, les vis à métaux ont un système différent pour définir leurs tolérances dimensionnelles. Les normes de référence sont les suivantes :

- ISO 2901 : 1993, Filets de vis trapézoïdaux métriques ISO - Profil de base et profil maximal du matériau

- ISO 2902 : 1977, Filets de vis trapézoïdales métriques ISO - Plan général

- ISO 2903 : 1993, Filets de vis trapézoïdales métriques ISO - Tolérances

- ISO 2904 : 1977, Filets trapézoïdaux métriques ISO - Dimensions de base

Conseil:

Il ne faut pas confondre cette notion avec la tolérance de grade informatique qui est la plus utilisée dans d'autres domaines de l'ingénierie.

Par exemple, avec le grade IT, le Φ22 H7/js6 signifie en fait :

- Φ22 H7-Φ22 +0,021/0 pour le trou ;

- Φ22 js7-Φ22 +/-0.065 pour la tige.

Alors qu'avec les vis à tête, le Tr22*5 7H*7e signifie :

- 7H-19.500~19.875 pour D2 (le diamètre du pas de l'écrou) ;

- 7e-19.114~19.394 pour d2 (le diamètre du pas de la tige).

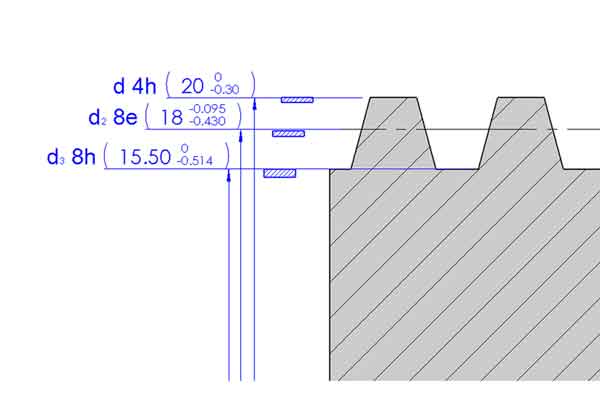

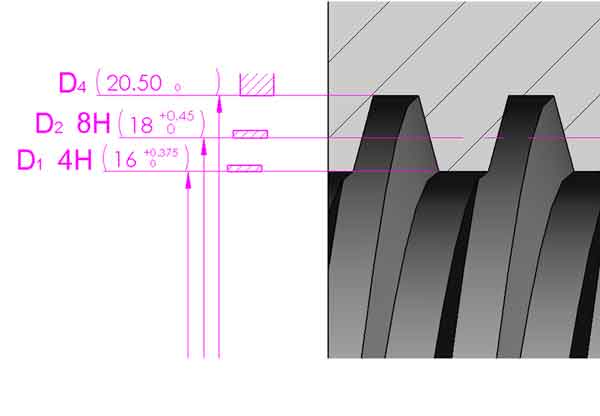

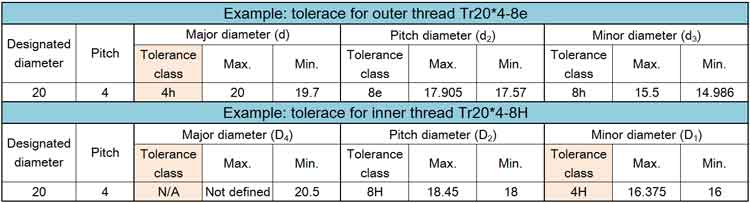

Les chiffres 7H et 7e se réfèrent aux bandes de tolérance pour le diamètre primitif uniquement (7H pour le filet intérieur D2 et 7e pour le filet extérieur d2). Les tolérances pour les diamètres majeurs et mineurs sont définies d'une autre manière. En voici le détail:Ti

- Le diamètre principal du filetage extérieur (d)-toujours 4h

- Le petit diamètre du filetage intérieur (D1)-toujours 4H

- Diamètre primitif pour l'extérieur (d2) et filets internes (D2), plusieurs options sont possibles.

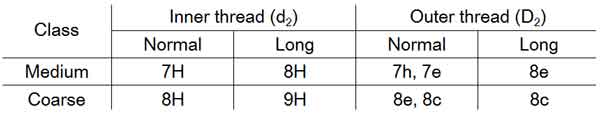

Catégories de tolérance recommandées pour le diamètre du pas de vis:.

Ici, les termes “Normal” et “Long” font référence à la durée de l'engagement.

“L'option ”moyenne“ peut être choisie pour l'application habituelle. En cas de difficulté d'usinage ou pour des exigences de transmission moindres, il est possible de choisir ”gros".

Diamètre principal de la vis interne (D4) - seule la dimension minimale est définie. Cela s'explique probablement par le fait que le D4 est moins important. Par ailleurs, comme les filets intérieurs (sur l'écrou) sont généralement coupés par une machine à commande numérique, la géométrie du profil des dents est déterminée par la forme de la fraise, de sorte que le D4 ne peut pas être trop grand sans limite.

- Diamètre mineur pour la vis externe (d3) - il sera du même ordre de grandeur que le diamètre du pas d'hélice d2, mais la bande de tolérance sera “h”. Par exemple, si la valeur d2 est 8e, alors la valeur d3 devrait être de 8h.

Pour chaque filet trapézoïdal spécifique, il existe un calculateur en ligne qui vous permet d'obtenir plus facilement leurs tolérances.

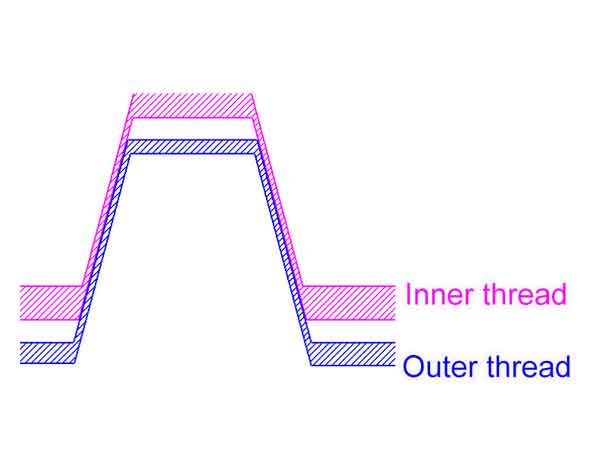

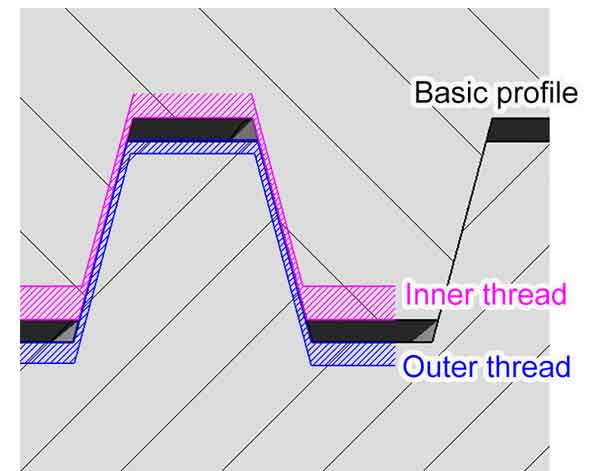

Maintenant, si nous mettons ensemble les bandes de tolérance pour les vis extérieures et intérieures, elles ressembleront à ceci :

Les images ci-dessus nous permettent de conclure que :

- Il existe des jeux entre la barre de la vis et l'écrou sur le diamètre principal, le diamètre secondaire et le diamètre primitif (ou les flancs) ;

- Le jeu entre les flancs est le plus petit. Ce sont les flancs qui seront en contact lorsque la barre de la vis sera assemblée avec l'écrou. Cela signifie également que le diamètre primitif et les angles des flancs sont les paramètres les plus critiques pour la bonne performance des vis et écrous à tête cylindrique.

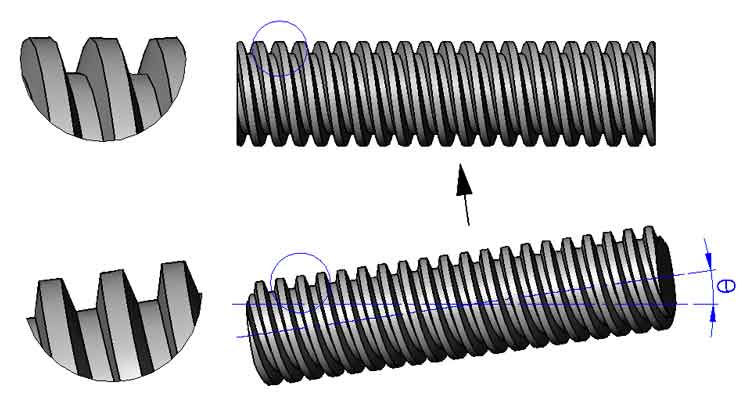

Précision et rectitude du plomb

Précision de la mine : la précision de la mine ou l'écart de la mine signifie la différence entre la distance linéaire réelle et la distance linéaire théorique parcourue par l'hélice (ou la vis). Elle est généralement décrite en termes d'écart par mètre ou par pied. Par exemple : 1,2 mm/mètre ou 0,01″/pied. Il est évident que plus la précision de l'hélice est grande, plus le mouvement linéaire de la vis est précis.

Droiture de la vis de connexion : la plupart des vis de connexion étant des pièces fines et longues, il est inévitable qu'elles soient légèrement déformées. Lors de la fabrication des vis à tête, la tolérance de rectitude doit être spécifiée. Elle est également indiquée sous la forme d'un écart par unité de longueur (ou par longueur totale de la pièce). Par exemple : 1,5 mm/mètre, 0,005″/pied, ou 1,2 mm sur la longueur totale de la pièce.

La courbure des barres de vis finies provient en partie des barres d'acier brutes et en partie du processus d'usinage lui-même. Afin d'améliorer la rectitude des vis, il est recommandé de redresser à la fois les barres d'acier brutes et les vis finies. En général, une rectitude de 0,15 à 0,3 mm par mètre peut être obtenue pour la plupart des processus d'usinage.

Les barres d'acier brut livrées en bon état peuvent être usinées sans redressage préalable, ce qui permet d'économiser beaucoup d'argent. Il est important de s'approvisionner en barres d'acier auprès d'un bon fournisseur.

Lorsque les barres d'acier sont trop courbées, par exemple plus de 1 mm/mètre, cela provoque une tension et une chaleur excessives dans le processus de décolletage et peut entraîner des défauts de surface tels que des rainures et des décollements.

Méthodes de fabrication des vis à plomb

1. Roulage de la vis

Le roulage des vis est un procédé de formage à froid dans lequel deux rouleaux (ou parfois trois) pressent la barre pour former les filets. C'est la méthode de fabrication la plus répandue pour les vis à tête cylindrique.

Dans le processus de laminage de la vis, le diamètre principal de la vis sera pressé plus grand que le diamètre de la barre (tandis que le diamètre secondaire deviendra plus petit), il est essentiel que le diamètre de la barre soit précis et qu'il se situe dans la tolérance requise.

Avantages :

- Rendement élevé et prix bas. Les dents de la vis sont généralement formées en un seul passage, ou parfois en deux passages, de sorte que la productivité est de loin supérieure à celle des autres procédés de fabrication.

- La surface est assez lisse et elle est durcie au cours du processus de formage à froid. Les grains de sa microstructure restent intacts (alors que le tournage ou le fraisage coupe les grains), de sorte que les filets laminés sont plus durs, plus solides et présentent une meilleure résistance aux chocs et à l'usure.

- Les matrices à rouleaux sont durables. Elles sont généralement adaptées à la fabrication de milliers de pièces, ce qui permet également de réduire le coût de fabrication par pièce.

Inconvénient :

1. La précision du plomb est moins bonne que celle des autres procédés d'usinage, mais elle reste bonne pour de nombreuses applications.

Contrairement au tournage ou au tourbillonnage, dans le cas du roulage de filets, la pièce est en fait poussée librement vers l'avant par le roulement des lignes hélicoïdales des filières à galets, l'alimentation de la pièce est moins précise. En même temps, l'écrasement provoque une légère déformation longitudinale. Même si chaque pas est décalé de 0,1% par rapport à la normale (comme 0,004 mm sur un pas de 4 mm), ce qui ne semble pas énorme, cela peut se traduire par un écart de 1 mm sur une portée de 1 mètre.

2. Le laminage à vis ne peut être utilisé que pour la production de grandes quantités. En effet, le coût initial de l'outillage est plus élevé et le diamètre de la barre doit être précis. C'est pourquoi il est recommandé d'utiliser les tailles de filets que le fabricant produit actuellement.

3. Les épaulements des 2 extrémités (pour le montage et la connexion à l'arbre entraîné) doivent être plus petits que le diamètre mineur de la vis. Dans le cas contraire, il restera des rainures après l'usinage des 2 extrémités.

Tournage

Le tournage est la méthode de fabrication la plus traditionnelle et la plus efficace pour les vis à tête cylindrique. Il utilise un outil de coupe formé qui a la forme des dents du filetage pour couper les filets.

La taille des épaulements n'est pas limitée. Lorsqu'ils sont plus grands que la petite vis de la vis, il est recommandé d'utiliser le tournage ou d'autres procédés pour produire la vis mère.

Tourbillonnage (fraisage de filets planétaires)

Comme le tournage, le tourbillonnage est un autre procédé d'enlèvement de métal. La bague de tourbillonnage comporte plusieurs pointes de coupe montées sur le diamètre interne, elle tourne à grande vitesse et coupe les filets sur la barre de stock (la pièce à usiner) qui tourne et se déplace vers l'avant (alimentation) à une vitesse beaucoup plus lente. La pièce à usiner avance à la distance de LEAD à chaque révolution.

Méthodes d'inspection des vis et écrous à plomb

Il est évident que nous pouvons utiliser un pied à coulisse ou un micromètre pour vérifier le diamètre extérieur des barres de vis (d) ou le diamètre intérieur des écrous (D1), mais ce n'est certainement pas suffisant. Voici les dispositifs et les méthodes de contrôle pour vérifier les vis et les écrous :

Jauges Go-No go

Les jauges go-no go peuvent être utilisées pour vérifier les diamètres primitifs (d2 et D2) des barres filetées et des écrous. Elles sont faciles et rapides à utiliser.

Cependant, nous ne pouvons pas obtenir de résultat quantitatif avec les jauges go-no go, et nous ne saurons donc pas si les dimensions se situent dans la zone optimisée. Dans la pratique, il arrive que d2 et D2 soient tous deux plus grands ou plus petits, de sorte qu'ils s'accordent toujours bien. Dans ce cas, la jauge "go-no go" n'est pas très utile.

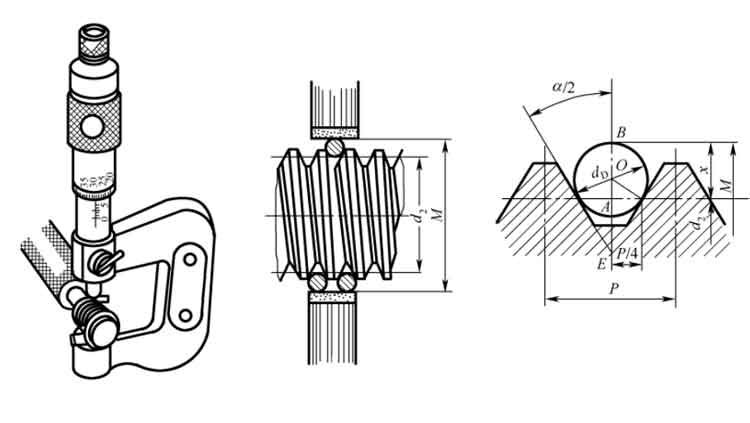

Méthode à 3 fils pour mesurer le diamètre du pas

La méthode des 3 fils est une méthode de mesure par contact (c'est-à-dire que l'appareil de mesure est en contact direct avec l'objet à mesurer) qui permet de vérifier le diamètre primitif des vis. Elle utilise un micromètre à disque et 3 fils (ou appelés broches) pour effectuer la mesure. Ces 3 fils doivent avoir exactement le même diamètre. 2 fils sont placés d'un côté de la vis, et l'autre fil sera placé de l'autre côté. En utilisant le micromètre à disque pour vérifier la valeur M, le diamètre primitif peut être dérivé des formules suivantes :

- α : l'angle du flanc,

- P : pitch

- d2 : diamètre primitif du filetage extérieur

- dD :diamètre du fil

Veuillez noter que dD ne doit pas nécessairement être la valeur exacte calculée par cette formule, tant qu'ils sont suffisamment proches, et que ces trois fils doivent avoir exactement le même diamètre.

Lorsque nous calculons la valeur en introduisant l'angle du flanc (α) avec des nombres spécifiques (60°, 30° et 29°), les formules peuvent être simplifiées comme suit:

| angle du flanc (α) | Formule | |

| 60° (non habituel) | M=d2+3dD-0.866P | dD=0.577P |

| 30° (ISO métrique) | M=d2+4.864dD-1.886P | dD=0.518P |

| 29° (ACME) | M=d2+4.994dD-1.933P | dD=0.516P |

Voici un exemple pour calculer la mesure de Tr22*5 :

Le diamètre du fil (dD) devrait être de 0,518*5=2,59 mm, mais nous pouvons utiliser des fils de Ø2,5 mm à la place.

Puisque M=d2+4,864dD-1,886P, alors d2=M-4,864dD+1,886P.

Lorsque la lecture de M=22.05, alors d2=19.22.

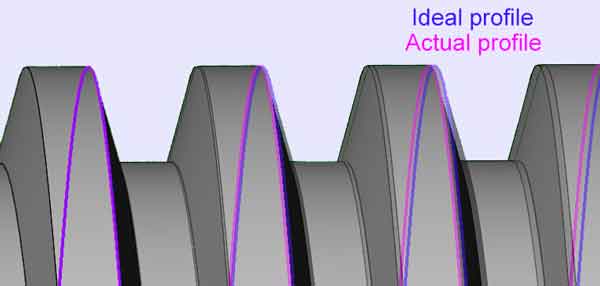

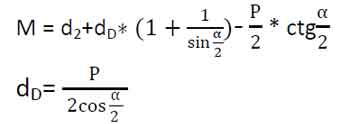

Projecteur de profil de vis (également connu sous le nom de comparateur optique)

Il s'agit d'un instrument d'inspection sans contact, qui ne peut pas être utilisé pour contrôler les vis intérieures. Il projette le profil de la vis sur l'écran avec une image beaucoup plus grande, ce qui permet d'examiner de près la finition de la surface et de vérifier s'il y a des défauts tels que des rayures, des écailles, etc. Il est également possible de mesurer le diamètre extérieur, le pas, le diamètre intérieur et l'angle du flanc d'une vis extérieure, mais il faut capturer le profil point par point manuellement, ce qui prend beaucoup de temps et n'est pas toujours aussi précis s'il n'est pas utilisé correctement.

Pour que le profil des dents soit projeté correctement, la vis mère doit être inclinée de l'angle d'hélice (θ) de manière à ce que les dents soient orientées verticalement par rapport à l'objectif de la caméra. Pour cette raison, le projecteur de profil de vis est un peu différent des autres en ce sens que la tête du projecteur peut être tournée à l'angle désiré par rapport à la table de travail.

Profilomètre

Le profilomètre peut être utilisé pour vérifier la rugosité de la surface, et il peut également être utilisé pour vérifier les profils de surface.

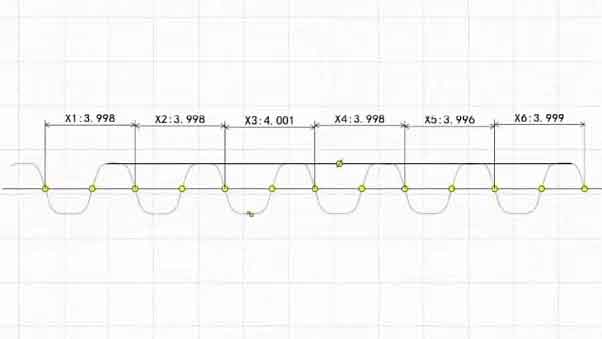

Il est doté d'une pointe en diamant qui monte et descend le long du profil lorsque la vis de l'échantillon se déplace horizontalement. Il enregistre son parcours avec des données bidimensionnelles précises. Ces données peuvent également être représentées graphiquement pour visualiser le résultat de la mesure.

Dans la pratique de l'atelier, les jeux entre les filets extérieurs et intérieurs sont souvent légèrement supérieurs aux normes ISO. Cela signifie que le diamètre primitif d2 peut être plus petit et D2 plus grand. En outre, le diamètre extérieur des barres filetées (d) et le diamètre intérieur des écrous (D4) peuvent être légèrement en dehors des tolérances. Après tout, les diamètres primitifs sont plus critiques pour leur performance. Tout dépend de leur performance dans leur application réelle en termes de précision et de durée de vie. Vous devez maintenir l'équilibre entre le coût de fabrication et la qualité, sans pour autant être limité par les normes.

Il existe différents types de fabricants de vis à tête sur le marché, certains d'entre eux disposent d'équipements de fabrication et d'inspection de pointe et sont bien gérés, tandis que d'autres sont de petits ateliers, mais leurs prix sont 2 à 3 fois différents. En fonction de la quantité achetée et des exigences de votre application, il n'est pas nécessaire de choisir le prix le plus élevé à chaque fois. L'essentiel est de choisir les tolérances appropriées pour chaque élément de contrôle. Si vous n'avez pas trop d'expérience dans ce domaine, nous sommes là pour vous aider !

Les commentaires sont fermés.