فهرست مطالب

تغییر وضعیتPP چیست: یک ترموپلاستیک همهکاره

پلیپروپیلن، که معمولاً به عنوان PP شناخته میشود، یک پلیمر ترموپلاستیک پرکاربرد است که به دلیل تطبیقپذیری و طیف گستردهای از کاربردها شناخته شده است. با نام علمی پلیپروپیلن، این پلاستیک آمورف به دلیل خواص مطلوب، مقرون به صرفه بودن و سازگاری در صنایع مختلف، محبوبیت قابل توجهی کسب کرده است.

پلیمر فراگیر

کاربرد گسترده PP را میتوان به قابلیتهای فراوان پردازش آن نسبت داد که شامل روشهایی مانند اکستروژن فیلم، قالبگیری تزریقی، اکستروژن پروفیل و کشش الیاف میشود. این تنوع در روشهای پردازش به PP اجازه میدهد در کاربردهای متعددی به کار رود و آن را به مادهای ضروری در تولید مدرن تبدیل میکند.

تأثیر جهانی

در سال 2022، مصرف جهانی PP به رقم چشمگیر 79.01 میلیون تن رسید که نقش حیاتی آن در پاسخگویی به نیازهای صنایع متنوع در سراسر جهان را تأکید میکند. به عنوان یک پلاستیک تطبیقپذیر و مقرون به صرفه، PP همچنان به شیوههای متعددی زندگی روزمره ما را شکل میدهد و آن را به جزء جداییناپذیر از چشمانداز صنعتی مدرن تبدیل میکند.

ویژگیهای PP

PP که به دلیل ایمنی و خنثی بودن شناخته میشود، بیبو، بیطعم و غیرسمی باقی میماند. با چگالی 0.89-0.91 گرم بر سانتیمتر مکعب، سبکترین در میان رزینهای متداول است. قابل توجه است که مقاومت در برابر خوردگی قابل قبول، جذب آب کم و عایقبندی کارآمد را نشان میدهد.

در حالی که پلیپروپیلن شفاف انعطافپذیری بالایی دارد، شفافیت آن در مقایسه با موادی مانند پلیکربنات و پلیمتیلمتیلآکریلات کمتر است. با وجود محدودیتهایش، در محصولات شفاف نازکتر مانند لیوانهای پلاستیکی یکبارمصرف و جعبههای فستفود کاربرد دارد.

پارامترهای اصلی PP

پلیپروپیلن دارای ویژگیهای حیاتی زیر است:

- استحکام کششی: معمولاً در محدوده 21 تا 39 مگاپاسکال.

- مقاومت خمشی: ۴۲-۵۶ مگاپاسکال.

- ازدیاد طول در نقطه شکست: 200 تا 400 درصد.

- نرخ جذب آب: ۰٫۰۱-۰٫۰۴۱TP3T.

- استحکام ضربه شیاردار: از 2.2 تا 5 کیلوژول بر متر مربع متغیر است، با استحکام ضربه شیاردار دمای پایین نسبتاً ضعیف 1 تا 2 کیلوژول بر متر مربع.

- انقباض: 1-2.5%.

- دمای تغییر شکل حرارتی: پلیپروپیلن دارای دمای تغییر شکل حرارتی پایین است، با نقطه ذوب حدود 164 تا 170 درجه سانتیگراد و نقطه تجزیه در 350 درجه سانتیگراد.

قالبگیری تزریقی پلیپروپیلن: مزایا و معایب

مزایا:

- مقرونبهصرفه: در مقایسه با اکثر پلاستیکها اقتصادی است و آن را به گزینهای مطلوب برای صرفهجویی در هزینه تبدیل میکند.

- فرآوری آسان: جریانپذیری خوبی نشان میدهد و به دلیل دمای ذوب متوسط، برای قالبگیری تزریقی ایدهآل است.

- غیرسمی: عاری از مواد سمی است و امکان تولید مواد درجه غذایی را فراهم میکند.

- مقاومت در برابر ضربه: اگرچه بالا نیست، نرمی آن به سطح معینی از مقاومت در برابر ضربه کمک میکند.

معایب:

- مستعد پیرشدگی: در معرض تابش UV مستعد پیرشدگی و پودر شدن است که کاربرد آن در فضای باز را محدود میکند.

- مقاومت حرارتی محدود: مقاومت حرارتی نسبتاً ضعیف و دمای تغییر شکل حرارتی پایین دارد.

- سختی و درخشندگی کم: به دلیل سختی کم، مستعد سایش و خراش است که منجر به سطحی کدر میشود و بر ظاهر کلی آن تأثیر میگذارد.

- پایداری ابعادی نسبتاً ضعیف در قالبگیری تزریقی: ماهیت نرم و نرخ انقباض بالا منجر به پایداری ابعادی نسبتاً ضعیف میشود که برای تولید قطعات با دقت بالا مناسب نیست.

کاربردهای PP: استفادههای متنوع

پلیپروپیلن در ساخت طیف گستردهای از محصولات کاربرد فراوانی دارد، از جمله:

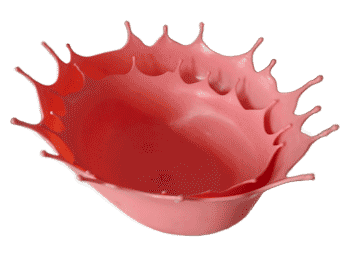

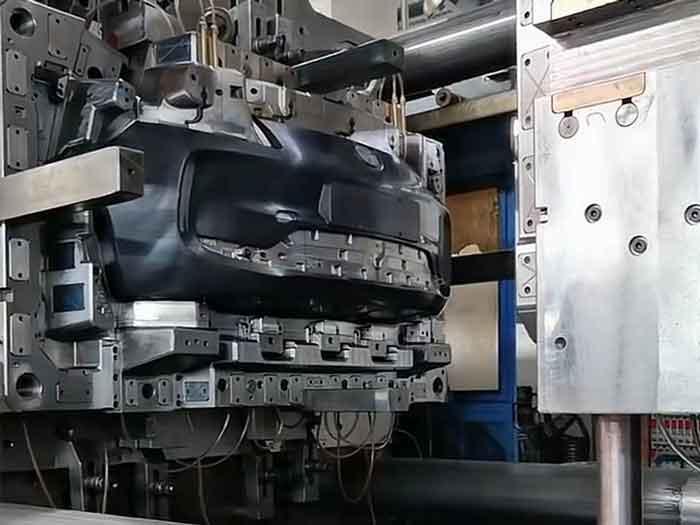

1. محصولات قالبگیری تزریقی: معمولاً برای ساخت لوازم روزمره مانند صندلیها، بشکهها و لگنها، همچنین قطعات خودرو مانند سپرها و صفحههای نمایشگر، و لوازم الکتریکی مانند محفظههای تلویزیون و پرههای فن استفاده میشود.

2. محصولات فیلم: فیلم پلیپروپیلن به دلیل مقاومت عالی در برابر حرارت و قابلیت استریلیزاسیون، برای بستهبندی مواد غذایی ایدهآل است. فیلم پلیپروپیلن دومحوره (BOPP) به دلیل استحکام بالا، شفافیت و درخشندگی، برای نوارهای ماشینتحریر و فیلمهای پایه چسب مناسب است.

3. پلیپروپیلن درجه فیبر: پلیپروپیلن با شاخص ذوب بالا در تولید لباس، پوشک و منسوجات بیبافت از طریق ساخت پلیپروپیلن و الیاف کوتاه استفاده میشود.

4. پلیپروپیلن کوپلیمری: کوپلیمرهای با ذوب بالا و ذوب پایین نیازهای مختلف مقاومت در برابر ضربه را برآورده میکنند و در کاربردهایی مانند لوازم بستهبندی، لوازم خانگی و جعبههای تولید قطعات خودرو به کار میروند.

PP اصلاحشده: گسترش پتانسیل

برای رفع محدودیتهای پلیپروپیلن و گسترش کاربرد آن، روشهای مختلف اصلاح به کار میروند، از جمله:

اصلاح شیمیایی:

- کوپلیمریزاسیون، اتصال عرضی، اصلاح پیوندی و معرفی عوامل هستهزایی برای تغییر اجزای پلیمری، ساختار ماکرو مولکولی و پیکربندی کریستالی پلیپروپیلن استفاده میشوند. این تغییرات به منظور بهبود خواص مکانیکی، مقاومت حرارتی، مقاومت در برابر پیری و موارد دیگر انجام میشود.

مثال اصلاح پیوندی: ویژگیهای ذاتی PP مانند غیرقطبی بودن، فعالیت سطحی کم و غیرقطبی بودن منجر به چالشهایی مانند چاپ سطحی ضعیف و مسائل سازگاری با الیاف تقویتکننده قطبی میشود. اصلاح پیوندی گروههای قطبی را به زنجیره ماکرومولکولی معرفی میکند و آمیختگی، سازگاری و چسبندگی PP با مواد دیگر را بهبود میبخشد.

اصلاح فیزیکی:

این شامل اصلاح پرکننده و اصلاح مخلوطسازی است. مورد اول شامل افزودن پرکنندههایی مانند کربنات کلسیم، سیلیکات، الیاف شیشه و سیلیس به پلیپروپیلن است. مورد دوم مواد تشکیلدهندهای مانند پلیاتیلن، الاستومرهای ترموپلاستیک، لاستیک و سایر پلاستیکهای مهندسی را با پلیپروپیلن مخلوط میکند.

از طریق این روشهای اصلاح، اشکال تخصصی مختلف پلیپروپیلن قابل دستیابی است، از جمله پلیپروپیلن تقویتشده و چقرمهشده، پلیپروپیلن مقاوم در برابر UV، پلیپروپیلن شفاف و پلیپروپیلن ضدحریق. علاوه بر این، پایداری ابعادی و مقاومت در برابر دمای بالا را میتوان برای برآورده کردن نیازهای کاربرد خاص بهبود بخشید.

انتخاب مواد نیاز به پیشینه تخصصی دارد، زیرا هر سناریو متفاوت است و نمیتوان در یک مقاله پوشش داد. اگر در این زمینه نیاز به کمک دارید، لطفاً با ما تماس بگیرید.

ملاحظات قالبگیری تزریقی PP

پلیپروپیلن، با حساسیت کم به رطوبت، اغلب زمانی که بستهبندی مواد جدید مهر و موم شده باشد، نیاز به خشککردن ندارد. در عمل، بسیاری از کارخانهها فرآیند خشککردن را حذف میکنند، حتی اگر ماده برای مدت طولانی باز شده باشد.

برای اطمینان از موفقیت قالبگیری تزریقی پلیپروپیلن، توجه به موارد زیر حیاتی است:

دمای ذوب: دمای ذوب برای PP در محدوده 220-280 درجه قرار دارد. بسیار مهم است که از تجاوز از 350 درجه خودداری شود، زیرا PP به راحتی در دماهای بالاتر تجزیه میشود.

کنترل دما: دمای سیلندر را در حدود 220 درجه و دمای قالب را بین 40-80 درجه حفظ کنید تا فرآیند تزریق بهینه شود.

سرعت تزریق: سرعت تزریق را متناسب تنظیم کنید. آن را در ابتدا و انتهای تزریق کاهش دهید، در حالی که در مرحله میانی افزایش دهید. این به کاهش چرخه تزریق کمک میکند و در نهایت هزینه تولید را کاهش میدهد.

نتیجهگیری

در خلاصه، مقرونبهصرفه بودن و سازگاری قالبگیری تزریقی پلیپروپیلن، همراه با اصلاحات، اهمیت آن را در صنایع مختلف نشان میدهد. با وجود محدودیتهای ذاتی، درک ویژگیهای پلیپروپیلن و ملاحظات قالبگیری کلید استفاده موفق از آن در تولید است.