فهرست مطالب

تغییر وضعیتپیچ ساچمهای: مکانیسم سادهای که نیازمند دانش پایه است

چه پارامترهای اساسی برای پیچ سربی و مهره وجود دارد؟ چه فرآیندهای تولیدی اختیاری برای پیچ سربی وجود دارد؟ چگونه پیچ سربی را بازرسی کنیم و با چه معیارهایی؟ اینها سوالاتی هستند که ممکن است هنگام شروع طراحی یک انتقال پیچ سربی داشته باشید.

پیچ سربی یک مکانیزم ساده اما دقیق است که حرکت دورانی را به حرکت خطی تبدیل میکند. آنها بسیار ساده به نظر میرسند. با این حال، درک دانش پایهای پشت آنها همچنان مهم است. در این پست، ما مفاهیم پایهای پیچهای سربی و مهرهها، فرآیندهای ماشینکاری مختلف، معیارهای مورد استفاده برای اندازهگیری کیفیت پیچهای سربی و نحوه بازرسی آنها را معرفی خواهیم کرد.

فهرست مطالب

پیچ سربی در مقابل پیچ بال

بیایید با مقایسه پیچهای سربی و پیچهای بالسکرو شروع کنیم. پیچ سربی تماس مستقیم با مهره دارد و اصطکاک لغزشی ایجاد میکند. در حالی که برای پیچهای بالسکرو، غلتکهایی بین پیچها و مهرهها وجود دارد، بنابراین اصطکاک غلتشی بین اجزای متحرک است.

به همین دلیل، پیچ غلتکی اصطکاک کمتر و راندمان انتقال بالاتری دارد و برای انتقالهای با سرعت بالا مناسبتر است.

مزایای پیچهای سربی عبارتند از:

- بسیاری از پیچهای سربی خودقفلشونده, ، به این معنی که حرکت خطی نمیتواند به حرکت دورانی تبدیل شود. گاهی در کاربرد آن، قفلشوندگی خودکار مورد نیاز است.

- پیچهای سربی سادهتر در ساختار، فشردهتر در اندازه و کمهزینهتر.

- آنها مناسبتر برای انتقال گشتاور بالا.

پیچهای سربی به طور گستردهای در گیرهها، جکها، پرسها و عملکنندههای خطی استفاده میشوند.

انواع رزوه برای پیچهای سربی

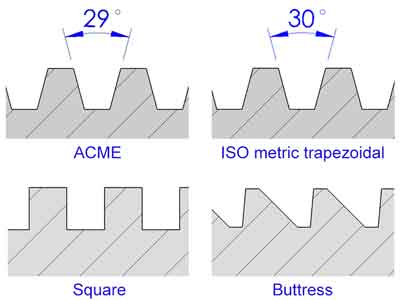

پیچهای سربی معمولاً دندانههای بزرگتر و صافتری نسبت به سایر پیچها دارند که به آنها اجازه میدهد قویتر باشند تا گشتاور یا توان را منتقل کنند. بر اساس هندسههای مختلف رزوه، پیچهای سربی به دستههای زیر طبقهبندی میشوند:

- رزوه ACME: هندسه مشابهی با رزوه ذوزنقهای دارد، با این تفاوت که زاویه رزوه ۲۹ درجه است و اندازهها بر حسب اینچ ارائه میشوند.

- رزوه ذوزنقهای متریک ISO: زاویه رزوه ۳۰ درجه است و ابعاد بر حسب میلیمتر هستند.

- رزوه مربعی: جانهای رزوه عمود بر محور آن هستند. معمولاً برای انتقال بار محوری بالا استفاده میشود. جکها و گیرهها همگی از رزوه مربعی استفاده میکنند.

- رزوه پشتیبان: یک جان صافتر از طرف دیگر است. معمولاً برای بار محوری یکجهته استفاده میشود.

در میان آنها، رزوههای ذوزنقهای یا آکمه به دلیل قابلیت ساخت، دقت قابل دستیابی، خاصیت خودترازکنندگی، راندمان انتقال و استحکام ریشه رزوه، بیشترین استفاده را دارند.

اصطلاحات پایه برای پیچهای سربی

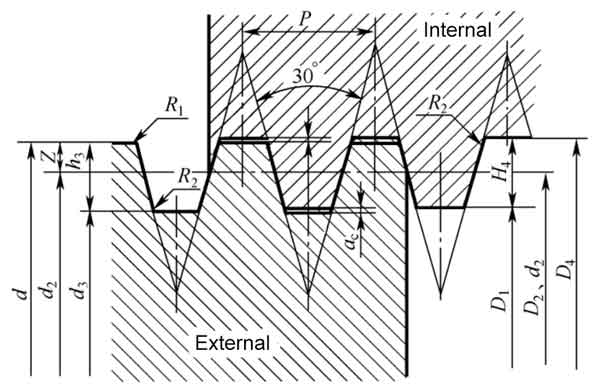

ما اصطلاحات پایهای پیچهای سربی را به شرح زیر جمعبندی کردهایم. ما اصطلاحات را به صورت جفت (به ترتیب برای رزوههای خارجی و داخلی) قرار دادهایم تا درک آنها آسانتر شود.

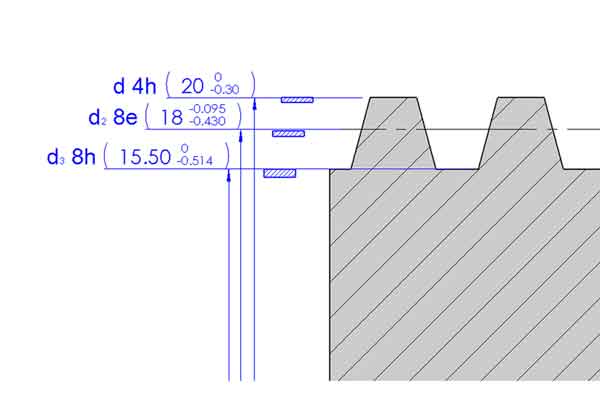

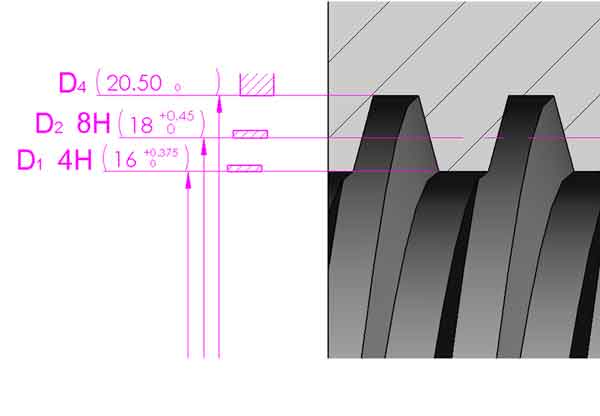

- قطر اصلی (d برای خارجی،, D4 برای داخلی): بزرگترین قطر یک رزوه. قله یک رزوه خارجی یا ته یک رزوه داخلی است.

- قطر گام (d2 برای خارجی،, D2 برای داخلی): یک استوانه فرضی که در آن ضخامت دندانه برابر با فاصله است. قطر گام برای عملکرد پیچهای ساچمهای حیاتی است.

- قطر فرعی (d3 برای خارجی،, D1 برای داخلی): کوچکترین قطر یک رزوه. قله یک رزوه داخلی یا ته یک رزوه خارجی است.

- گام (P): فاصله بین دو دندانه مجاور.

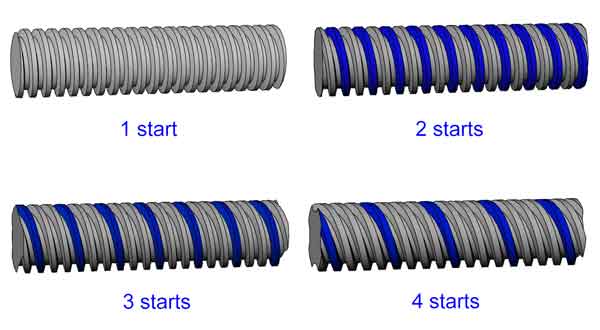

- شروعهای پیچ: تعداد رزوههای مستقل یک پیچ.

- پیشروی (L): مسافتی که رزوه در یک دور چرخش پیش میرود. برابر است با گام ضرب در تعداد شروعهای پیچ.

تعیین مشخصات پیچهای سربی

با توضیحات ارائه شده در بالا، در اینجا یک مثال از پیچ سربی آورده شده است:

Tr 16*8 (P4) 7H/7e

- Tr—این به معنای رزوه ذوزنقهای متریک ISO است

- 16—قطر بزرگ هر دو پیچ داخلی (مهره) و پیچ خارجی (میله) ۱۸ میلیمتر است.

- 8—گام پیچ 8 میلیمتر است.

- P4—گام ۴ میلیمتر است، که همچنین به این معنی است که این پیچ دارای ۲ شروع است (۲*۴ میلیمتر=۸ میلیمتر)

- 7H—تلرانس قطر گام مهره 7H است.

- 7e—تلرانس قطر گام میله 7e است.

تلرانسهای پیچهای ذوزنقهای

برخلاف درجههای IT (که IT مخفف تلرانس بینالمللی است) که به طور گسترده برای تلرانسگذاری عمومی ماشینکاری استفاده میشود، پیچهای سربی سیستم متفاوتی برای تعریف تلرانسهای ابعادی خود دارند. استانداردهای مرجع به شرح زیر هستند:

- ISO 2901 : 1993، پیچهای ذوزنقهای متریک ISO – پروفیل پایه و پروفیل حداکثر ماده

- ISO 2902 : 1977، پیچهای ذوزنقهای متریک ISO – طرح کلی

- ISO 2903 : 1993، پیچهای ذوزنقهای متریک ISO – تلرانسها

- ISO 2904: 1977، پیچهای ذوزنقهای متریک ISO – ابعاد پایه

نکته:

با درجه تلرانس IT که در سایر حوزههای مهندسی بیشتر استفاده میشود، اشتباه نگیرید.

به عنوان مثال، با درجه IT، Φ22 H7/js6 در واقع به معنای این است:

- Φ22 H7—Φ22 +0.021/0 برای سوراخ؛;

- Φ22 js7—Φ22 +/-0.065 برای میله.

در حالی که در پیچهای سربی، Tr22*5 7H*7e به معنای این است:

- 7H—19.500~19.875 برای D2 (قطر گام برای مهره)؛;

- 7e—19.114~19.394 برای d2 (قطر گام برای میله).

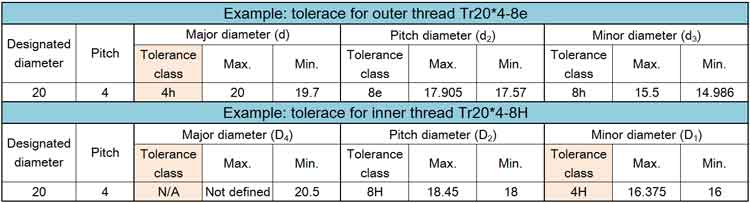

7H و 7e فقط به باندهای تلرانس برای قطر گام اشاره دارند (7H برای رزوه داخلی D2 و 7e برای رزوه خارجی d2). تلرانسها برای قطر بزرگ و کوچک به روشهای دیگر تعریف میشوند. بیایید آن را اینجا تجزیه کنیم:Ti

- قطر بزرگ پیچ خارجی (d)—همیشه 4h

- قطر کوچک پیچ داخلی (D1)—همیشه 4H

- قطر گام برای رزوه خارجی (d2) و رزوه داخلی (D2)—چندین گزینه وجود دارد.

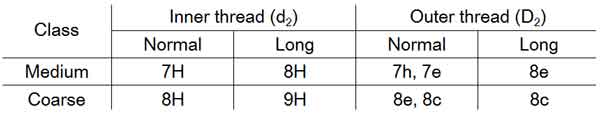

کلاسهای تلرانس توصیهشده برای قطر گام:

در اینجا “عادی” و “بلند” به طول درگیری اشاره دارند.

“متوسط” را میتوان برای کاربردهای معمول انتخاب کرد. هنگامی که مشکل ماشینکاری وجود دارد یا برای نیازهای انتقال پایینتر، میتوان “درشت” را انتخاب کرد.

قطر بزرگ برای پیچ داخلی (D4)—فقط حداقل ابعاد تعریف شده است. این احتمالاً به این دلیل است که D4 اهمیت کمتری دارد. در عین حال، از آنجایی که رزوههای داخلی (روی مهره) معمولاً توسط دستگاه CNC برش داده میشوند، هندسه پروفیل دندانهها توسط شکل کاتر تعیین میشود، بنابراین D4 نمیتواند بدون محدودیت خیلی بزرگ باشد.

- قطر کوچک برای پیچ خارجی (d3)—درجه یکسانی با قطر گام d خواهد داشت2, ، اما باند تلرانس “h” خواهد بود. به عنوان مثال، اگر d2 8e است، سپس d3 باید 8h باشد.

برای هر رزوه ذوزنقهای خاص، یک ماشینحساب آنلاین وجود دارد که میتوانید تلرانسهای آنها را به راحتی به دست آورید.

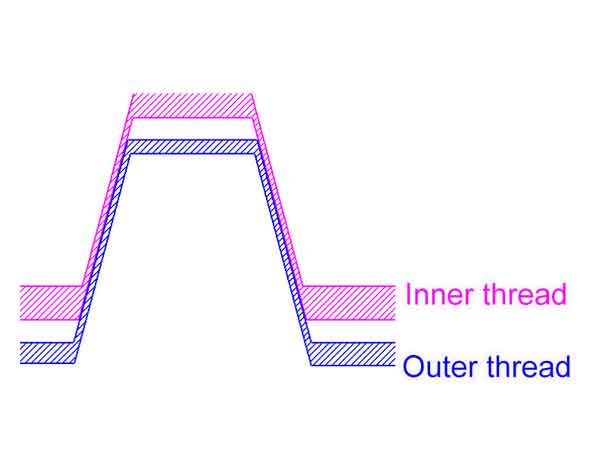

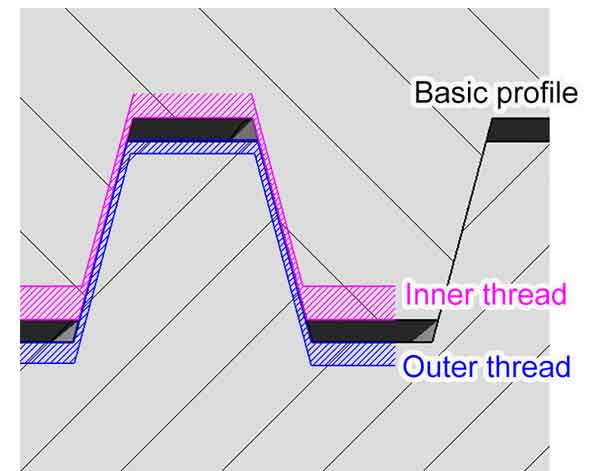

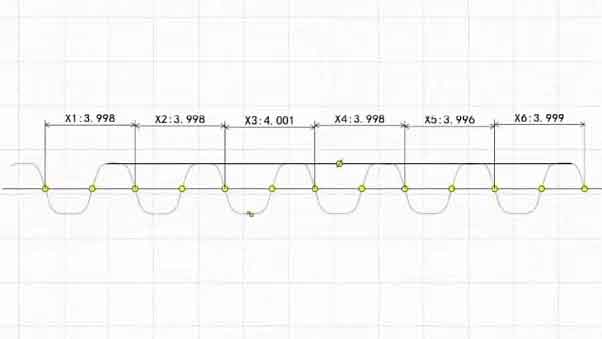

اکنون، اگر باندهای تلرانس برای پیچهای خارجی و داخلی را با هم قرار دهیم، به این شکل خواهند بود:

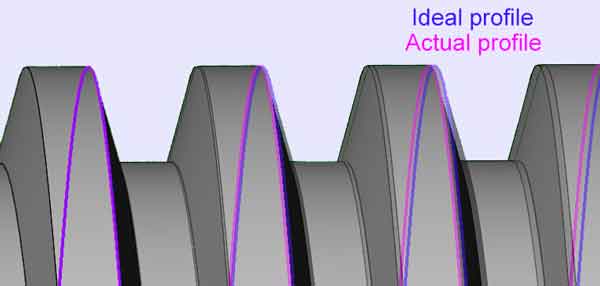

از تصاویر بالا میتوان نتیجه گرفت که:

- بین میله پیچ و مهره در قطر بزرگ، قطر کوچک و قطر گام (یا سطوح جانبی) فاصلههای خالی وجود دارد؛;

- فاصله خالی بین سطوح جانبی کمترین است. این سطوح جانبی هستند که هنگام مونتاژ میله پیچ با مهره در تماس قرار میگیرند. این همچنین به معنای آن است که قطر گام و زوایای جانبی بحرانیترین معیارها برای عملکرد صحیح پیچهای انتقال و مهرهها هستند.

دقت گام و راستایی

دقت گام: دقت گام یا انحراف گام به معنای تفاوت بین فاصله خطی واقعی و فاصله خطی نظری است که مارپیچ (یا پیچ) طی میکند. معمولاً با انحراف در هر متر یا فوت توصیف میشود. به عنوان مثال: 1.2mm/meter یا 0.01″/foot. بدیهی است که دقت گام بهتر، حرکت خطی دقیقتری از پیچ سربی به دست میآید.

صافی پیچ سربی: از آنجایی که بیشتر پیچهای سربی قطعات نازک و بلندی هستند، اجتناب ناپذیر است که کمی خم شوند. در تولید پیچهای سربی، تلرانس صافی باید مشخص شود. همچنین به عنوان انحراف در واحد طول (یا طول کل قطعه) داده میشود. به عنوان مثال: 1.5mm/meter، 0.005″/foot، یا 1.2mm روی طول کل قطعه.

خمیدگی میلههای پیچ تمامشده تا حدی از میلههای فولادی خام و تا حدی از فرآیند ماشینکاری خود ناشی میشود. برای بهبود راستایی پیچهای سربی، توصیه میشود هم میلههای فولادی خام و هم پیچهای سربی تمامشده را صاف کنید. معمولاً راستایی ۰٫۱۵ تا ۰٫۳ میلیمتر در هر متر را میتوان برای اکثر فرآیندهای ماشینکاری به دست آورد.

میلههای فولادی خام که در شرایط خوبی عرضه میشوند را میتوان بدون پیشصافکاری ماشینکاری کرد، این کار هزینههای زیادی را صرفهجویی میکند. تهیه میلههای فولادی از یک تامینکننده خوب مهم است.

هنگامی که میلههای فولادی بیش از حد خمیده باشند، مانند بیش از ۱ میلیمتر در هر متر، باعث ایجاد تنش و حرارت بیش از حد در فرآیند نورد پیچ میشود و ممکن است باعث عیوب سطحی مانند شیار و پوستهشدگی شود.

روشهای ساخت پیچهای سربی

1. نورد پیچ

نورد پیچ یک فرآیند شکلدهی سرد است که در آن ۲ غلتک (یا گاهی ۳ غلتک) میله را فشرده میکنند تا رزوهها را تشکیل دهند. این محبوبترین روش ساخت برای پیچهای سربی است.

در فرآیند نورد پیچ، قطر اصلی پیچ بزرگتر از قطر میله فشرده میشود (در حالی که قطر فرعی کوچکتر میشود)، دقیق بودن قطر میله و قرار گرفتن آن در تلرانس مورد نیاز بسیار حیاتی است.

مزایا:

- بازدهی بالا و قیمت پایین. دندانههای پیچ معمولاً در یک پاس، یا گاهی دو پاس، شکل میگیرند، بنابراین بهرهوری تاکنون از هر فرآیند تولید دیگری پیشی گرفته است.

- سطح کاملاً صاف است و در فرآیند شکلدهی سرد سختکاری میشود. دانههای ریزساختار آن دستنخورده باقی میمانند (در حالی که تراشکاری یا فرزکاری دانهها را قطع میکند)، بنابراین دندانههای نورد شده سختتر، قویتر هستند و مقاومت به ضربه و سایش بهتری دارند.

- قالبهای نورد بادوام هستند. آنها معمولاً برای هزاران قطعه تولید مناسب هستند که هزینه تولید هر قطعه را نیز کاهش میدهد.

عیب:

۱. دقت گامپیچ نسبت به سایر فرآیندهای ماشینکاری ضعیفتر است اما هنوز برای بسیاری از کاربردها خوب است.

برخلاف تراشکاری یا گردش، در نورد رزوه، قطعه کار در واقع توسط غلتش خطوط مارپیچ قالبهای غلتکی به جلو رانده میشود، تغذیه قطعه کار دقت کمتری دارد. همزمان، فشردگی باعث مقداری تغییر شکل طولی جزئی میشود. حتی اگر هر گام ۰٫۱۱TP3T از حالت عادی فاصله داشته باشد (مانند ۰٫۰۰۴ میلیمتر در یک گام ۴ میلیمتری)، که به نظر زیاد نمیرسد، ممکن است به انحراف ۱ میلیمتری در یک دهانه ۱ متری تبدیل شود.

2. نورد پیچ فقط برای تولید انبوه قابل استفاده است. به دلیل هزینه اولیه بالاتر ابزار و نیاز به دقت قطر میلههای خام. به همین دلیل، توصیه میشود از اندازههای رزوههایی استفاده شود که تولیدکننده در حال حاضر تولید میکند.

3. شانههای دو انتها (برای نصب و اتصال به شافت محرک) باید کوچکتر از قطر کوچک پیچ باشند. در غیر این صورت، پس از ماشینکاری دو انتها، شیارهایی باقی میماند.

تراشکاری

تراشکاری سنتیترین و در عین حال مؤثرترین روش ساخت برای پیچهای ساچمهای است. از یک ابزار برش فرمدار که شکل دندانههای رزوه را دارد برای برش رزوهها استفاده میکند.

هیچ محدودیتی در اندازه شانهها وجود ندارد. هنگامی که بزرگتر از قطر کوچک پیچ هستند، توصیه میشود از تراشکاری یا فرآیندهای دیگر برای تولید پیچ ساچمهای استفاده شود.

پیچتراشی چرخشی (فرز پیچ سیارهای)

مانند فرآیند تراشکاری، رزوهزنی چرخشی یک فرآیند دیگر حذف فلز است. حلقه چرخشی دارای چندین نوک برش نصب شده روی قطر داخلی است، با سرعت بالا میچرخد و رزوهها را روی میله خام (قطعه کار) که با سرعت بسیار کمتری میچرخد و به جلو حرکت میکند (پیشروی) برش میدهد. قطعه کار با هر دور چرخش به اندازه گام (LEAD) به جلو حرکت میکند.

روشهای بازرسی برای پیچهای ساچمهای و مهرهها

بدیهی است که میتوانیم از کولیس یا میکرومتر برای بررسی قطر خارجی میلههای پیچ (d) یا قطر داخلی مهرهها (D1) استفاده کنیم، اما این قطعاً کافی نیست. در اینجا دستگاههای بازرسی و روشهای بازرسی برای بررسی پیچهای سربی و مهرهها آورده شده است:

گیجهای عبور-عدمعبور

گیجهای گو-نو-گو را میتوان برای بررسی قطرهای گام (d2 و D2) هر دو میله پیچ و مهره استفاده کرد. استفاده از آنها آسان و سریع است.

با این حال، ما نمیتوانیم با گیجهای گو-نو-گو نتیجه کمی به دست آوریم، بنابراین نخواهیم دانست که آیا ابعاد در منطقه بهینه قرار دارند یا خیر. در عین حال، در عمل، گاهی اوقات هر دو d2 و D2 میتوانند بزرگتر یا کوچکتر ساخته شوند تا همچنان به خوبی با هم مطابقت داشته باشند. در این صورت، گیج گو-نو-گو خیلی مفید نخواهد بود.

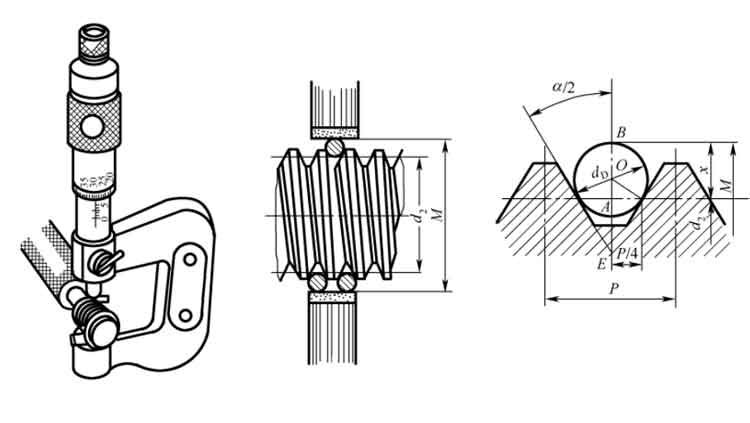

روش سه سیم برای اندازهگیری قطر گام

روش سهسیمه روش اندازهگیری تماسی است (به معنای اینکه دستگاه اندازهگیری تماس مستقیم با شیء مورد اندازهگیری دارد) برای بررسی قطر گام پیچها. از یک میکرومتر دیسکی و 3 سیم (یا پین نامیده میشود) برای انجام اندازهگیری استفاده میکند. این 3 سیم باید دقیقاً قطر یکسانی داشته باشند. 2 سیم در یک طرف پیچ قرار میگیرند و سیم دیگر در طرف دیگر قرار میگیرد. با استفاده از میکرومتر دیسکی برای بررسی مقدار M، قطر گام را میتوان از فرمولهای زیر به دست آورد:

- α: زاویه جانبی،,

- P: گام

- d2 : قطر گام رزوه خارجی

- dD:: قطر سیم

لطفاً توجه داشته باشید dD لازم نیست دقیقاً مقدار محاسبه شده توسط این فرمول باشد تا زمانی که به اندازه کافی نزدیک باشند، و دوباره این 3 سیم باید دقیقاً قطر یکسانی داشته باشند.

وقتی مقدار را با قرار دادن زاویه کناری (α) با اعداد مشخص (60°، 30° و 29°) محاسبه میکنیم، فرمولها را میتوان به صورت زیر ساده کرد:

| زاویه جانبی (α) | فرمول | |

| 60° (معمول نیست) | M=d2+3dD-0.866P | dD=0.577P |

| 30° (متریک ISO) | M=d2+4.864dD-1.886P | dD=0.518P |

| 29° (ACME) | M=d2+4.994dD-1.933P | dD=0.516P |

در اینجا یک مثال برای محاسبه اندازهگیری برای Tr22*5 آورده شده است:

قطر سیم (dD) باید 0.518*5=2.59 میلیمتر باشد، اما میتوانیم از سیمهای Ø2.5 میلیمتر استفاده کنیم.

از آنجایی که M=d2+4.864dD-1.886P، پس d2=M-4.864dD+1.886P.

وقتی قرائت M=22.05 باشد، آنگاه d2=19.22.

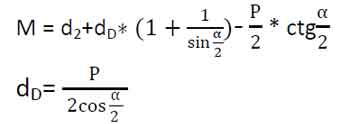

پروژکتور پروفیل پیچ (همچنین به عنوان مقایسهگر نوری شناخته میشود)

این یک ابزار بازرسی غیرتماسی است، نمیتوان از آن برای بررسی پیچهای داخلی استفاده کرد. پروفیل پیچ را با تصویری بسیار بزرگ شده روی صفحه نمایش میاندازد، بنابراین میتوانید پرداخت سطح را از نزدیک مشاهده کرده و بررسی کنید که آیا عیوبی مانند خراش، پوستهپوسته شدن و غیره وجود دارد یا خیر. همچنین میتوانید قطر خارجی، گام و قطر داخلی، زاویه جانبی یک پیچ خارجی را اندازهگیری کنید، اما باید پروفیل را نقطه به نقطه به صورت دستی ثبت کنید، بنابراین فرآیند بسیار زمانبر است و گاهی اگر به درستی انجام نشود، دقت کافی ندارد.

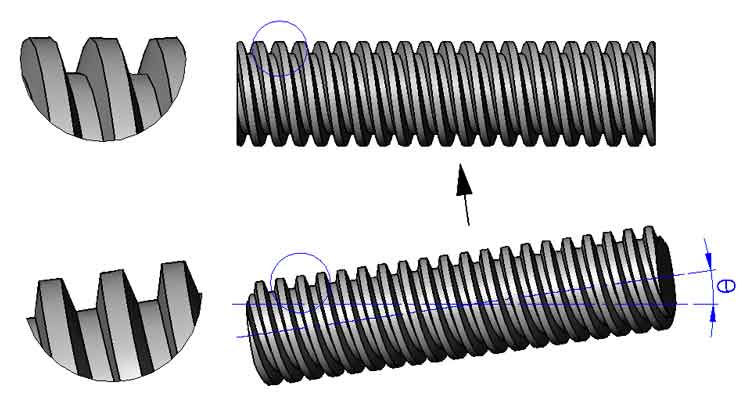

برای اینکه پروفیل دندانه به درستی نمایش داده شود، پیچ ساچمهای باید با زاویه مارپیچ (θ) کج شود تا دندانهها به صورت عمودی رو به لنز دوربین قرار گیرند. به همین دلیل، پروژکتور پروفیل پیچ کمی با سایرین متفاوت است به طوری که سر پروژکتور میتواند به زاویه مورد نظر نسبت به میز کار چرخانده شود.

پروفیلومتر

پروفایلسنج میتواند برای بررسی زبری سطح استفاده شود و همچنین میتواند برای بررسی پروفیلهای سطحی به کار رود.

دارای یک نوک الماس است که هنگام حرکت افقی نمونه پیچ، به همراه پروفیل بالا و پایین میرود. سفر خود را با دادههای دقیق دو بعدی ثبت میکند. این دادهها همچنین میتوانند به صورت نمودار ترسیم شوند تا نتیجه اندازهگیری به صورت بصری نمایش داده شود.

در عمل کارگاهی، فاصلههای بین رزوههای بیرونی و داخلی اغلب کمی بزرگتر از استانداردهای ISO ساخته میشوند. این بدان معناست که قطر گام d2 میتواند کوچکتر و D2 میتواند بزرگتر باشد. علاوه بر این، قطر خارجی میلههای رزوهدار (d) و قطر داخلی مهرهها (D4) میتوانند کمی خارج از تلرانسها باشند. به هر حال، قطرهای گام برای عملکردشان حیاتیتر هستند. همه چیز به عملکرد آنها در کاربرد واقعیشان از نظر دقت و عمر عملیاتی بستگی دارد. شما باید تعادل بین هزینه تولید و کیفیت را حفظ کنید، اما محدود به استانداردها نباشید.

انواع مختلفی از تولیدکنندگان پیچ ساچمهای در بازار وجود دارند، برخی از آنها تجهیزات تولید و بازرسی پیشرفتهای دارند و به خوبی مدیریت میشوند، در حالی که برخی دیگر کارگاههای کوچکی هستند، اما قیمتهای آنها 2 تا 3 برابر متفاوت است. بسته به مقدار خریداری شده شما و نیازهای کاربردتان، لازم نیست هر بار بالاترین قیمت را انتخاب کنید. کلید کار انتخاب تلرانسهای مناسب برای هر مورد بازرسی است. اگر در این زمینه تجربه زیادی ندارید، ما اینجا هستیم تا کمک کنیم!

دیدگاهها بسته شدهاند.