فهرست مطالب

تغییر وضعیتچکلیست ضروری برای پروژههای تزریق پلاستیک سفارشی

قبل از شروع یک پروژه قالبگیری تزریقی سفارشی، چندین عامل کلیدی باید در نظر گرفته شوند. این موارد شامل انتخاب مواد مناسب، تصمیمگیری در مورد بافت سطح و تعیین استانداردهای پذیرش برای ظاهر و ابعاد محصول است.

برای کمک به این آمادهسازیها، این مقاله یک چکلیست دقیق برای مرجع ارائه میدهد. اگر به اطلاعات بیشتری در مورد هر جنبه خاص نیاز دارید، میتوانید روی پیوندهای داخل مقاله کلیک کنید تا عمیقتر به آن موضوعات بپردازید. بیایید این سفر را شروع کنیم.

تخصص و مقرونبهصرفه بودن در بویان برای قالبگیری تزریقی سفارشی. نیاز به خدمات ما دارید؟ همین حالا تماس بگیرید!

قالبگیری تزریقی سفارشی چیست

قالبگیری تزریقی سفارشی فرآیندی است که شامل طراحی و تولید قطعات پلاستیکی بر اساس الزامات خاص است.

این روش از پلاستیک مذاب استفاده میکند که به داخل قالب تزریق شده و سپس خنک و سفت میشود تا قطعه را تشکیل دهد. این روش بهطور گسترده در تولید قطعات پلاستیکی با اندازهها و شکلهای مختلف مانند اسباببازیها، قطعات خودرو و تجهیزات پزشکی استفاده میشود.

دستهبندی قطعات تزریق پلاستیک سفارشی شما

در زمینه قالبگیری تزریقی، انواع مختلف محصولات به دلیل ویژگیهای منحصر به فرد و نیازهای کاربردی، نیازمند روشهای پردازش و تأمینکنندگان متفاوتی هستند. این انواع مختلف محصولات قالبگیری تزریقی اغلب با خطرات مشابه عیوب قالبگیری مواجه میشوند و اقدامات متناظر را برای کاهش این خطرات انجام میدهند.

در اینجا دستهبندیهای مختلف قالبگیری تزریقی آورده شده است. نوعی را پیدا کنید که بهترین تناسب را با محصول شما دارد.

قالبگیری تزریقی دیواره ضخیم

این نوع قالبگیری تزریقی معمولاً برای افزایش استحکام محصول استفاده میشود. در فرآیند پردازش، توجه ویژهای لازم است تا توزیع یکنواخت مواد تضمین شود و از عیوب ناشی از ضخامت دیواره ناهموار جلوگیری گردد.

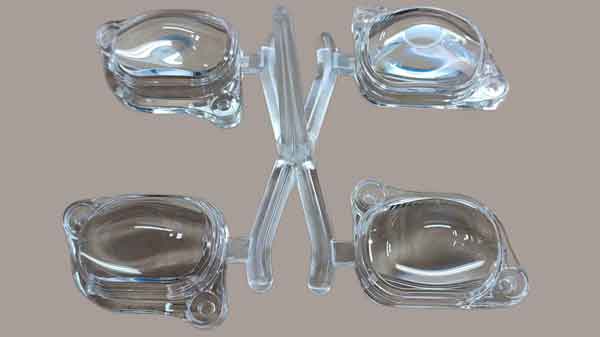

قالبگیری تزریقی محصولات شفاف

برای محصولات شفاف که نیاز به حفظ ظاهر خوب دارند، اجتناب از علائم جریان و قرمزی دروازه قالب بسیار حیاتی است. این امر نیازمند کنترل دقیق جریان مواد و سرعت خنکسازی در طول فرآیند تزریق است.

قالبگیری روی قطعه/قالبگیری دو مرحلهای

مناسب برای محصولات پلاستیکی که نیاز به دو ماده یا رنگ متفاوت دارند. این روش شامل یک فرآیند قالبگیری تزریقی دوم پس از اولی است تا پیوند محکمی بین مواد ایجاد شود.

قالبگیری تزریقی

این روش شامل جاسازی قطعات فلزی یا سایر مواد در محصول قالبگیری تزریقی است. اغلب در محصولاتی استفاده میشود که نیاز به رزوههای فلزی، خواص مکانیکی بهبودیافته یا رسانایی الکتریکی دارند.

قالبگیری تزریقی میکرو

برای قطعات بسیار کوچک، دقت قالب تزریقی بسیار حیاتی است. اغلب نیاز به ماشینآلات قالبگیری تزریقی تخصصی برای تولید این نوع محصولات وجود دارد.

قالبگیری تزریقی دقیق

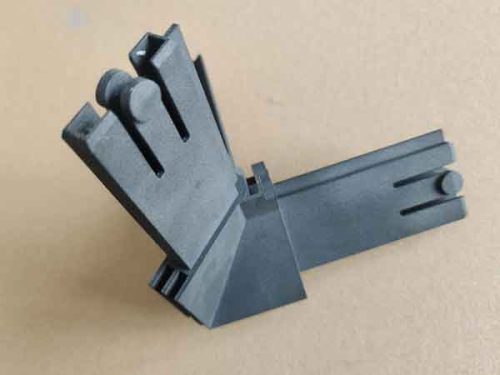

این نوع قالبگیری تزریقی برای سناریوهایی مناسب است که نیاز به دقت بالا در ابعاد محصول دارند، مانند قطعات الکترونیکی، قطعات خودرو، چرخدندههای پلاستیکی و موارد دیگر. قالبگیری تزریقی دقیق، هم دقت قالبها و هم کنترل بر فرآیند قالبگیری تزریقی را آزمایش میکند.

دستهبندیهای فوق کاملاً مستقل نیستند، برای مثال، قالبگیری تزریقی میکرو عموماً زیرمجموعه قالبگیری تزریقی دقیق قرار میگیرد، در حالی که قالبگیری رویهم ممکن است شامل قالبگیری تزریقی محصولات شفاف نیز باشد. با این حال، این دستهبندیها جهت کلیای برای توسعه محصول ارائه میدهند، که به یافتن روشهای پردازش و تأمینکنندگان مناسب کمک میکند.

رایجترین پلاستیکهای مورد استفاده

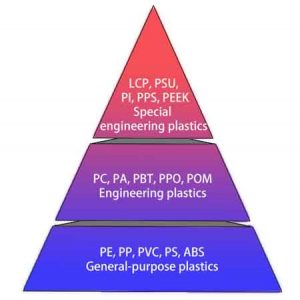

در قالبگیری تزریقی، پلاستیکها به طور کلی به سه دسته تقسیم میشوند: ترموپلاستیکها، ترموستها و الاستومرها.

ترموپلاستیکها بیشترین استفاده را دارند که به کاربردی عمومی، مهندسی و پلاستیکهای مهندسی ویژه تقسیم میشوند.

- پلاستیکهای همهکاره: مانند PE، PP، PVC، PS و ABS، در محصولات روزمره همهجا حاضر هستند.

- پلاستیکهای مهندسی: مانند PC، PA، PBT، PPO و POM، خواص مکانیکی و مقاومت حرارتی بهبودیافتهای ارائه میدهند و برای قطعات مکانیکی و الکتریکی ایدهآل هستند.

- پلاستیکهای مهندسی ویژه: مانند LCP، PSU، PI، PPS و PEEK، به دلیل عملکرد برترشان برای کاربردهای پیشرفته در نظر گرفته میشوند.

هر نوع پلاستیک در تعیین کیفیت و مناسب بودن محصولات قالبگیری تزریقی برای کاربردهای خاص نقش کلیدی دارد.

تعیین الزامات کیفیت برای محصولات

قبل از ادامه قالبگیری تزریقی سفارشی، تعیین الزامات کیفیت محصول بسیار حیاتی است. ارتباط مؤثر این الزامات با سازنده قالب تضمین میکند که محصول مطابق با استانداردهای مورد انتظار باشد.

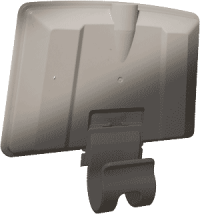

ملاحظات الزامات زیباییشناختی

نیازهای زیباییشناختی بسته به سناریوی استفاده و موقعیتیابی محصول متفاوت است. بهعنوان مثال، قطعات داخلی ممکن است نیاز به ملاحظات زیباییشناختی سختگیرانه نداشته باشند، در حالی که قطعات قابل مشاهده از بیرون باید استانداردهای ظاهری خاصی را برآورده کنند.

این همچنین شامل ملاحظات مربوط به رنگ و پرداخت سطح است. محصولات رنگ روشن عموماً حساسیت کمتری به عیوب قالبگیری تزریقی دارند، در حالی که رنگهای تیره، بهویژه سیاه، تمایل بیشتری به نشان دادن نقصها دارند. در مورد پرداخت سطح، سطوح با جلای بالا بیشتر مستعد نشان دادن نقصها هستند، در حالی که سطوح بافتدار انعطافپذیرتر بوده و میتوانند نقصهای جزئی را بهتر پنهان کنند.

دقت ابعادی

بسته به عملکرد محصول، ابعاد کلیدی و تلرانسهای مجاز آنها باید تعیین شوند.

تعیین تلرانسها نیاز به احتیاط دارد – باید از تلرانسهای خیلی بالا یا خیلی پایین اجتناب کرد. تلرانسهای بیش از حد بالا ممکن است دستیابی به آنها دشوار باشد، در حالی که تلرانسهای خیلی پایین ممکن است کیفیت استفاده را کاهش دهند.

در تعیین تلرانسها، علاوه بر اتکا به تجربه فنی طراحان، آزمایش استفاده واقعی کلیدی است، زیرا محدوده دقیقتری از تلرانسها را ارائه میدهد.

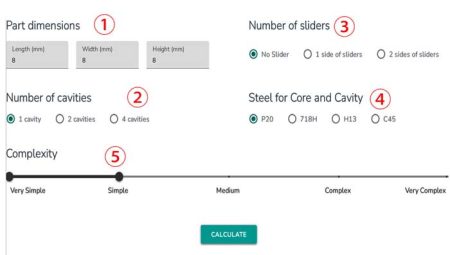

انتخاب ماده قالب مناسب برای هزینه و کیفیت قالبهای تزریقی حیاتی است. انتخاب فولاد قالب بسته به نیازهای تولیدی مختلف و ویژگیهای محصول متفاوت است.

گریدهای مختلف فولاد قالب

- برای قالبهای تزریق مورد استفاده در تولید دستههای کوچک، میتوان فولادهای قالب مقرونبهصرفه مانند P20، 718 یا حتی C45 را انتخاب کرد. این رویکرد نیازهای تولید را برآورده میکند در حالی که هزینهها را کنترل میکند.

- محصولاتی که نیاز به کیفیت سطحی بالا و دقت ابعادی دارند، به فولادهای قالب با کیفیت برتر و قیمت بالاتر مانند 718H، 2083H، S136H و غیره نیاز دارند. این فولادها پرداخت سطحی بهتر و پایداری ابعادی بهتری ارائه میدهند.

- برای پردازش مواد با دمای بالا یا پلاستیکهای حاوی الیاف شیشه، قالبها به فولاد با سختی بالاتر مانند H13، SKD61، 2316 و غیره نیاز دارند. با وجود هزینه بالاتر، این فولادها میتوانند فشار و دمای بیشتری را تحمل کنند و دوام و پایداری قالب را تضمین کنند.

ابزارهای پیشسختشده و کاملاً سختشده

قالبها عمدتاً به دو نوع از پیش سختشده و سختشده کامل تقسیم میشوند. قالبهای از پیش سختشده مراحل پردازش کمتری دارند، چرخه تولید کوتاهتر و نیازی به عملیات حرارتی ندارند که هزینه را کاهش میدهد. در مقابل، قالبهای سختشده کامل سختی کلی بالاتری دارند و برای محیطهای تولیدی پرتقاضا مناسبتر هستند، اما هزینه تولید نسبتاً بالاتری دارند.

در نتیجه، هنگام انتخاب مواد قالب، مهم است که هزینه در مقابل کیفیت را بر اساس نیازهای خاص و بودجه محصول سنجید. انتخاب مناسبترین فولاد قالب برای تضمین کیفیت و کارایی اقتصادی محصولات قالبگیری تزریقی حیاتی است.

انتخاب پوششهای سطحی مناسب برای یک محصول، یک ملاحظه مهم قبل از شروع پروژه قالبگیری تزریقی سفارشی است. بافت سطحی قطعات پلاستیکی نه تنها بر ظاهر محصول، بلکه بر حس لامسه و کاربردی آن نیز تأثیر میگذارد.

پرداختهای سطحی رایج

متداولترین پرداختهای سطح شامل سطوح صیقلی و بافتدار است. سطوح صیقلی صاف و براق هستند و برای محصولاتی که نیاز به ظاهری صیقلی دارند مناسبند. سطوح بافتدار درجهای از زبری دارند که حس لامسه و اثر بصری خوبی ارائه میدهند. علاوه بر این، میتوان بافتهای متنوعتری مانند چرم، نقش چوب یا الگوهای هندسی مختلف را انتخاب کرد. این بافتها میتوانند ظاهر و ویژگیهای منحصر به فردتری به محصول بدهند.

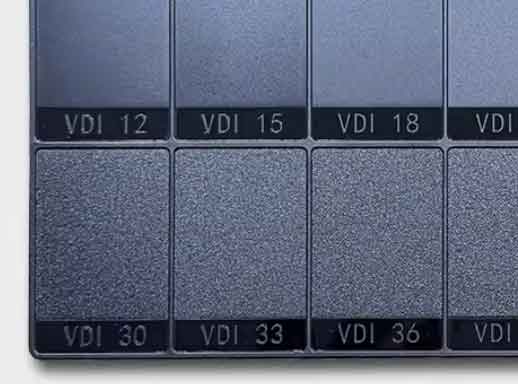

راهنمای استانداردهای پرداخت سطح

استانداردهای رایج برای تعریف بافتهای سطح شامل SPI، VDI3400 و MT است. بسیاری از تولیدکنندگان بافت قالب نیز انواع قالبهای سفارشی برای انتخاب ارائه میدهند. بنابراین، هنگام تعیین بافت سطح، ارتباط کامل با تولیدکننده بسیار حیاتی است.

بر اساس نیازهای خاص و اثرات مطلوب محصول، باید مناسبترین طراحی بافت سطحی انتخاب شود. اگرچه این مرحله ممکن است مقداری زمان ببرد، اما برای کیفیت نهایی و عملکرد بازار محصول حیاتی است.

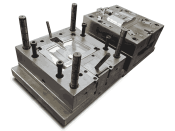

قبل از شروع تولید قالب، انجام بررسی جامع محصول قالبگیری تزریقی و طراحی قالب آن بسیار حیاتی است. این فرآیند به عنوان “طراحی برای ساخت” (DFM) شناخته میشود.

از آنجایی که تولید قالب به طور دقیق از نقشههای طراحی پیروی میکند، اطمینان از منطقی بودن و دقت طراحی یک گام ضروری است.

بازبینی طراحی محصول

بازرسی طراحی محصول شامل، اما نه محدود به، یکنواختی ضخامت دیواره، طراحی دنده (با در نظر گرفتن ضخامت و ارتفاع دندهها) و زاویههای جدایش است. این عناصر مستقیماً بر کیفیت کلی محصول و سهولت تولید تأثیر میگذارند.

بازبینی طراحی قالب

برای طراحی قالب، جنبههایی که نیاز به بررسی دقیق دارند شامل نوع و محل گیت، نوع و موقعیت پینهای اِجکتور (اجزایی که برای بیرون راندن محصول نهایی استفاده میشوند)، محل خطوط جدایش و طراحی اسلایدرها میشود. این جزئیات مستقیماً با کارایی تولید قالب و کیفیت محصول نهایی مرتبط هستند.

اگرچه این بازرسیها نمیتوانند کاملاً عدم وجود نقص در طراحی را تضمین کنند و ممکن است هنوز در مراحل بعدی ساخت قالب نیاز به برخی تنظیمات و تعمیرات باشد، اما بررسیهای اولیه دقیق میتوانند به طور قابل توجهی وقوع نقصهای طراحی را کاهش دهند، در نتیجه کیفیت محصول را افزایش داده و هزینههای تولید را کاهش دهند.

هزینههای قالب و هزینههای پردازش تولید

تحلیل هزینه یک جنبه حیاتی پروژههای قالبگیری تزریقی سفارشی است. هزینهها عمدتاً به دو بخش اصلی تقسیم میشوند: هزینه قالب تزریق و هزینه فرآوری محصول.

هزینههای قالب برای تولید دستههای کوچک

برای محصولات قالبگیری تزریقی در تولید دستههای کوچک، هزینههای قالب معمولاً هزینه اصلی را تشکیل میدهند. با توجه به سرمایهگذاری اولیه قابل توجه در قالبها و چرخه تولید طولانی، کاهش مؤثر هزینههای قالب به یک اولویت تبدیل میشود.

هزینههای قالب شامل هزینههای مواد، هزینههای پردازش، هزینههای طراحی و غیره است. برای کاهش این هزینهها، یک استراتژی انتخاب فولادهای قالب مقرونبهصرفهتر است و استراتژی دیگر استفاده از قالبهای خانوادگی است.

هزینههای پردازش تولید برای تولید انبوه

در مورد محصولات قالبگیری تزریقی برای تولید حجم بالا، هزینه فرآوری محصول غالب میشود. تمرکز به بهبود کیفیت قالب و افزایش عمر آن برای اطمینان از تولید مداوم تغییر میکند. گاهی حتی قالبهای یدکی برای جلوگیری از اختلال در تولید در صورت بروز مشکل در قالب مورد نیاز است. روشهای کاهش هزینههای تولید شامل کوتاه کردن چرخه قالبگیری تزریقی، افزایش تعداد قطعات تولید شده در هر قالب، استفاده از قالبهای ترکیبی، پیادهسازی تجهیزات اتوماسیون مانند بازوهای رباتیک برای کاهش هزینههای نیروی کار و حفظ عملکرد کارآمد قالب میشود.

چندین گام کلیدی در فرآیند بازرسی کیفیت محصولات قالبگیری تزریقی وجود دارد که باید دنبال شوند. این مراحل شامل بازرسیهای ظاهری و ابعادی است و به دانش تخصصی و همچنین سطح بالایی از مسئولیتپذیری نیاز دارند.

بازرسی ظاهری

این معمولاً به بازرسی بصری متکی است، جایی که محصولات با چشم بررسی میشوند تا هرگونه نقص شناسایی شود. در تولید انبوه، سیستمهای عکاسی میتوانند برای بازرسیهای خودکار برای بهبود کارایی استفاده شوند. با این حال، بازرسی بصری دستی همچنان ضروری باقی میماند، زیرا برخی نقصهای ظریف ممکن است تنها توسط چشم آموزشدیده قابل تشخیص باشند.

بازرسی ابعادی

با توجه به انعطافپذیری و کشسانی محصولات پلاستیکی، اغلب از گیجهای ویژه (مانند گیجهای عبور/عدم عبور) برای بررسی ابعاد محصول استفاده میشود، یا مونتاژ با قطعات جفتشونده برای آزمایش به کار میرود. علاوه بر این، برای اندازهگیریهای دقیقتر، ممکن است از ابزارهایی مانند کولیس استفاده شود.

به طور خلاصه، بازرسی کیفیت محصولات قالبگیری تزریقی نه تنها به دانش و تجربه تخصصی کافی، بلکه به نگرشی دقیق و حس قوی مسئولیتپذیری نیاز دارد. از طریق این مراحل بازرسی دقیق، میتوان اطمینان حاصل کرد که محصول استانداردهای کیفیت تعیین شده را برآورده میکند.

پسپردازش در قالبگیری تزریقی

پس از فرآیند قالبگیری تزریقی، محصولات پلاستیکی اغلب نیاز به یک سری عملیات پسپردازش برای برآوردن نیازهای عملکردی و زیباییشناختی خاص دارند.

پرداخت سطح

این شامل پوششدهی سطحی و چاپ میشود. تکنیکهای پوششدهی سطحی، مانند رنگآمیزی و آبکاری، برای بهبود ظاهر و دوام محصولات استفاده میشوند. چاپ سطحی شامل فرآیندهایی مانند چاپ سیلکاسکرین، چاپ پد و نشانهگذاری لیزری است که الگوها، متن یا لوگوها را به محصول اضافه میکنند.

فرآیندهای جوشکاری

روشهایی مانند جوشکاری اولتراسونیک، جوشکاری اصطکاکی و جوشکاری حرارتی برای اتصال قطعات پلاستیکی مختلف به یک واحد واحد استفاده میشوند که استحکام ساختاری و یکپارچگی محصول را بهبود میبخشند.

پردازش مکانیکی

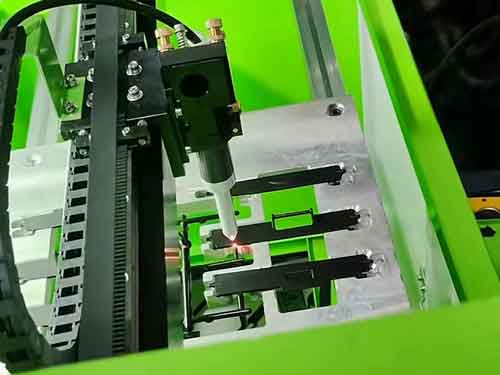

این مرحله شامل فرزکاری برای حذف جای دروازه یا برش لیزری و سوراخکاری قطعات با ساختار پیچیده است که ایجاد مستقیم آنها با اسلایدرها چالشبرانگیز است.

حذف راهگاه با برش لیزری و فرز CNC

توجه: مزیت استفاده از برش لیزری برای حذف راهگاهها از قطعات تزریق پلاستیک، سرعت آن است. این روش میتواند به همراه بازوهای رباتیک کار کند و بازدهی بالایی ارائه دهد. با این حال، ممکن است در محل برش خطوط عمودی جزئی وجود داشته باشد. از سوی دیگر، فرز CNC میتواند لبههایی بسیار صاف ایجاد کند و تقریباً هیچ علامت قابل مشاهدهای باقی نگذارد.

در نتیجه، این عملیات پس از پردازش نقش حیاتی در بهبود کیفیت کلی و ظاهر محصولات تزریق پلاستیک دارند و بخشی ضروری از فرآیند تزریق پلاستیک هستند.

بستهبندی محصول

اگر فقط قطعات محصول ارسال میشوند، میتوان از کیسههای پلاستیکی برای بستهبندی استفاده کرد تا از خراش جلوگیری شود. برای قطعات کوچکی که احتمال خراشیدن یکدیگر کم است، میتوان چند قطعه را در یک کیسه پلاستیکی قرار داد.

بستهبندی محصولات منفرد

برای محصولات منفرد و کامل، گزینههای بستهبندی معمولاً شامل جعبههای مقوایی، جعبههای رنگی، بستهبندی دو حبابی (نوعی بستهبندی پلاستیکی) و بستهبندی کارت حبابی هستند. این روشها نه تنها از محصول در برابر آسیب محافظت میکنند، بلکه اطلاعات محصول را نمایش داده و توجه مشتری را جلب میکنند.

بستهبندی قطعات

اگر فقط قطعات محصول ارسال میشوند، میتوان از کیسههای پلاستیکی برای بستهبندی استفاده کرد تا از خراش جلوگیری شود. برای قطعات کوچکی که احتمال خراشیدن یکدیگر کم است، میتوان چند قطعه را در یک کیسه پلاستیکی قرار داد.

بستهبندی فله

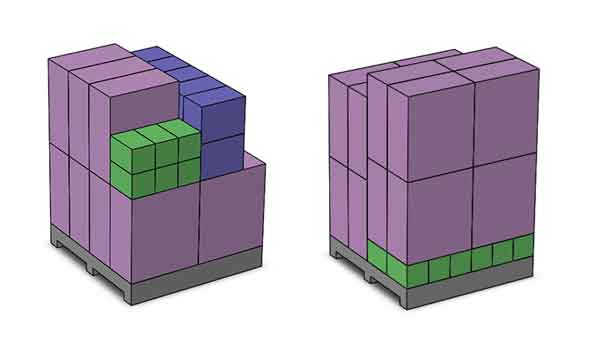

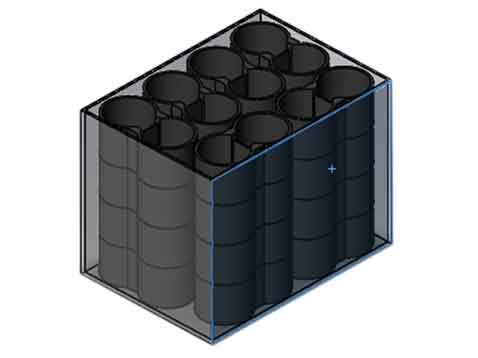

برای بستهبندی عمده، طراحی عموماً شامل جعبههای مقوایی است. طراحی باید نحوه قرارگیری منظم محصولات را در نظر بگیرد در حالی که حداکثر استفاده از فضا را بهینه میکند. برای محصولات با اندازههای مختلف، بهتر است از جعبههایی با اندازه یکسان یا جعبههایی که قابل چیدمان روی هم هستند استفاده شود، که حملونقل و انبارداری را تسهیل میکند. جعبههای با اندازههای متفاوت ممکن است منجر به چیدمان ناکارآمد شوند و بر بازدهی حملونقل تأثیر بگذارند. بنابراین، مهم است که قبل از ارسال محصولات، اندازههای مناسب جعبه و طرحهای چیدمان با استفاده از نرمافزار طراحی شوند.

نکات طراحی جعبه مقوایی

اگر جعبههای مقوایی با اندازههای مختلف وجود دارند، باید قابل چیدمان روی هم و قابل قرارگیری روی پالت باشند تا از مشکلات چیدمان جلوگیری شود. نکته کلیدی حفظ رابطه تناسبی در طول، عرض و ارتفاع جعبهها است. تصویر پیوست شده نشان میدهد که چگونه سه اندازه مختلف جعبه میتوانند روی هم چیده شوند.

ابعاد جعبههای مقوایی باید با اندازههای استاندارد پالتها، که معمولاً ۰.۸ متر، ۱ متر یا ۱.۲ متر هستند، تطبیق داده شوند. بنابراین، گاهی لازم است چیدمان محصولات داخل جعبهها تنظیم شود تا با اندازههای پالت مطابقت داشته باشد، که ممکن است منجر به استفاده کامل از فضای داخلی جعبهها نشود.

در نهایت، بستهبندی محصول باید نه تنها محافظت از محصول، بلکه راحتی و مقرونبهصرفه بودن حملونقل را در نظر بگیرد. طراحی مناسب بستهبندی، تحویل ایمن محصولات را تضمین میکند و همچنین میتواند تصویر برند را ارتقا دهد.

خلاصه

با تمام مواردی که در بالا معرفی شد، این مقاله از پیچیدگیهای طراحی تا بستهبندی نهایی را پوشش داده و بینشهایی در مورد هر مرحله از فرآیند ارائه میدهد. به عنوان یک تکنیک اساسی در تولید قطعات پلاستیکی متنوع، نقش آن در شکلدهی به آینده تولید همچنان حیاتی و در حال تکامل است.