Inhaltsübersicht

Umschalten aufLeitspindel: Der einfache Mechanismus, der Grundkenntnisse erfordert

Was sind die Grundparameter für die Leitspindel und die Mutter? Welches sind die optionalen Herstellungsprozesse für die Leitspindel? Wie prüft man die Gewindespindel und mit welchen Maßstäben? Dies sind die Fragen, die Sie sich stellen, wenn Sie mit der Entwicklung eines Spindelgetriebes beginnen.

Die Leitspindel ist ein einfacher, aber präziser Mechanismus, der eine Drehbewegung in eine lineare Bewegung umwandelt. Sie sehen recht einfach aus. Dennoch ist es wichtig, die grundlegenden Kenntnisse über sie zu verstehen. In diesem Beitrag werden wir die grundlegenden Konzepte von Gewindespindeln und Muttern, verschiedene Bearbeitungsprozesse, die zur Messung der Qualität von Gewindespindeln verwendeten Metriken und deren Prüfung vorstellen.

Inhaltsübersicht

Leitspindel vs. Kugelumlaufspindel

Beginnen wir mit dem Vergleich von Spindel und Kugelumlaufspindel. Die Gewindespindel hat direkten Kontakt mit der Mutter und erzeugt Gleitreibung. Bei den Kugelgewindespindeln hingegen befinden sich Rollen zwischen den Spindeln und den Muttern, es ist also die Rollreibung zwischen den beweglichen Komponenten.

Aus diesem Grund hat der Rollengewindetrieb eine geringere Reibung und einen höheren Übertragungswirkungsgrad und ist besser für Hochgeschwindigkeitsgetriebe geeignet.

Die Vorteile der Spindel sind:

- Viele Spindeln sind selbstsichernd, Das bedeutet, dass die lineare Bewegung nicht in eine rationale Bewegung umgewandelt werden kann. Manchmal ist bei ihrer Anwendung Selbsthemmung erforderlich.

- Die Gewindespindeln sind einfacher in der Struktur, kompakter in der Größe und kostengünstiger.

- Sie sind besser geeignet für Getriebe mit hohem Drehmoment.

Die Gewindespindeln werden häufig in Schraubstöcken, Wagenhebern, Pressen und Linearantrieben eingesetzt.

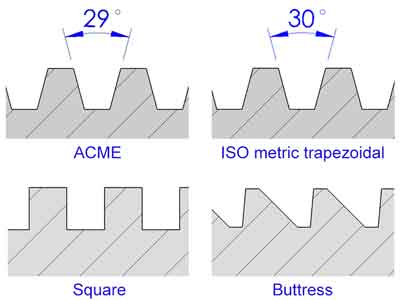

Gewindearten für Gewindespindeln

Die Gewindespindeln haben in der Regel größere und flachere Zähne als andere Spindeln, wodurch sie stärker sind, um Drehmoment oder Kraft zu übertragen. Basierend auf unterschiedlichen Gewindegeometrien werden die Gewindespindeln klassifiziert als

- ACME-Gewinde: Es hat ein ähnliches Geometer wie das Trapezgewinde, nur dass es einen 29°-Gewindewinkel hat, und es gibt sie in Zoll.

- Metrisches ISO-Trapezgewinde: Er hat einen Gewindewinkel von 30° und die Abmessungen sind in Millimetern angegeben.

- Quadratisches Gewinde: Die Flanken des Gewindes stehen senkrecht zu seiner Achse. Es wird normalerweise für die Übertragung von hohen Axiallasten verwendet. Die Schraubstöcke und Schraubstöcke verwenden alle Vierkantgewinde.

- GewindespitzeEine Flanke ist flacher als die andere. Sie wird normalerweise für einseitig wirkende Axiallasten verwendet.

Unter ihnen werden Trapez- oder Trapezgewinde aufgrund ihrer Herstellbarkeit, der erreichbaren Präzision, der selbstzentrierenden Eigenschaft, der Übertragungseffizienz und der Festigkeit des Gewindegrundes am häufigsten verwendet.

Grundbegriffe für Gewindetriebe

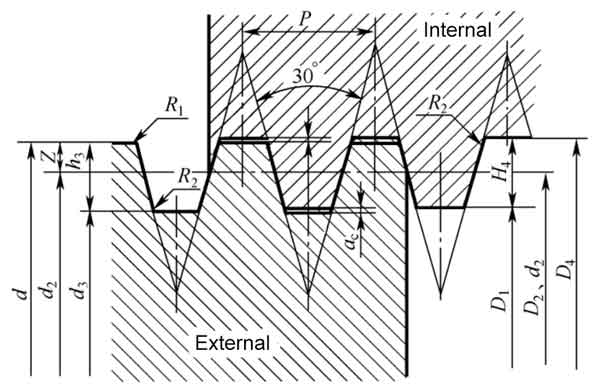

Wir haben die Grundbegriffe für die Gewindespindeln wie folgt zusammengefasst. Zum besseren Verständnis haben wir die Begriffe paarweise (für das Außen- bzw. Innengewinde) aufgeführt.

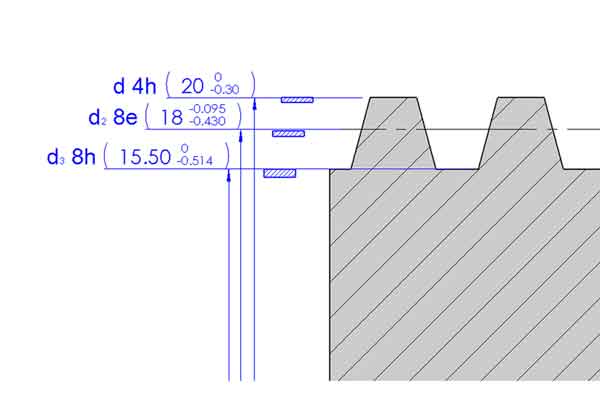

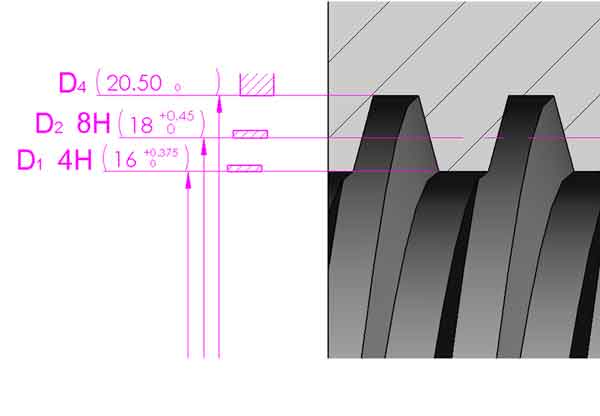

- Großer Durchmesser (d für Externe, D4 für Innen): Der größte Durchmesser eines Gewindes. Er ist der Scheitelpunkt eines Außengewindes oder der Boden eines Innengewindes.

- Teilungsdurchmesser (d2 für Externe, D2 für Intern): Ein hypothetischer Zylinder, bei dem die Zahndicke gleich dem Abstand ist. Der Steigungsdurchmesser ist entscheidend für die Leistung von Spindeln.

- Kleiner Durchmesser (d3 für Externe, D1 für Innen): der kleinste Durchmesser eines Gewindes. Er ist der Scheitelpunkt eines Innengewindes oder der Boden eines Außengewindes.

- Tonhöhe (P): der Abstand zwischen 2 benachbarten Zähnen.

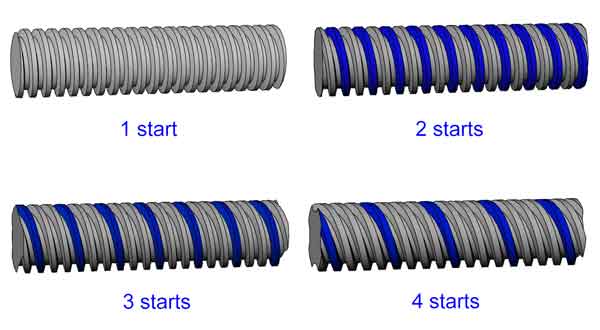

- Schraubengänge: die Anzahl der unabhängigen Gewinde, die eine Schraube hat.

- Blei (L): Der Weg, den das Gewinde bei einer Umdrehung zurücklegt. Sie ist gleich der Steigung multipliziert mit der Anzahl der Schraubenanläufe.

Bezeichnung der Gewindespindeln

Nachstehend ein Beispiel für eine Leitspindel, wie sie oben beschrieben wurde:

Tr 16*8 (P4) 7H/7e

- Tr-Dies bedeutet metrisches ISO-Trapezgewinde

- 16-Der größte Durchmesser der inneren Schraube (Mutter) und der äußeren Schraube (Stange) beträgt 18 mm.

- 8-Die Steigung der Schraube beträgt 8 mm.

- P4-Die Steigung beträgt 4 mm, was bedeutet, dass diese Schraube 2 Anläufe hat (2*4 mm=8 mm)

- 7H - Die Toleranz für den Steigungsdurchmesser der Mutter beträgt 7H.

- 7e-Die Toleranz für den Teilungsdurchmesser der Stange beträgt 7e.

Toleranzen für Trapezgewindespindeln

Im Gegensatz zu den IT-Normen (IT steht für International Tolerance), die weithin für allgemeine Bearbeitungstoleranzen verwendet werden, haben die Gewindespindeln ein anderes System zur Definition ihrer Maßtoleranzen. Die Bezugsnormen sind wie folgt:

- ISO 2901 : 1993, Metrisches ISO-Trapezgewinde - Grundprofil und maximales Werkstoffprofil

- ISO 2902 : 1977, Metrisches ISO-Trapezgewinde - Allgemeiner Plan

- ISO 2903 : 1993, Metrische ISO-Trapezgewinde - Toleranzen

- ISO 2904: 1977, Metrisches ISO-Trapezgewinde - Grundabmessungen

Tipp:

Lassen Sie sich nicht mit der IT-Toleranz verwechseln, die in anderen technischen Bereichen am häufigsten verwendet wird.

Zum Beispiel bedeutet das Φ22 H7/js6 bei der Note IT tatsächlich:

- Φ22 H7-Φ22 +0,021/0 für das Loch;

- Φ22 js7-Φ22 +/-0,065 für die Stange.

Bei den Spindeln bedeutet Tr22*5 7H*7e:

- 7H-19.500~19.875 für D2 (der Teilungsdurchmesser für die Mutter);

- 7e-19,114~19,394 für d2 (der Teilungsdurchmesser für die Stange).

Die 7H und 7e beziehen sich nur auf die Toleranzbänder für den Steigungsdurchmesser (7H für das Innengewinde D2 und 7e für das Außengewinde d2). Die Toleranzen für den Haupt- und Nebendurchmesser sind auf andere Weise definiert. Schauen wir uns das einmal an:Ti

- Der große Durchmesser des Außengewindes (d)-immer 4h

- Der kleine Durchmesser des Innengewindes (D1)-stets 4H

- Teilungsdurchmesser für Außen (d2) und Innengewinde (D2)- es gibt mehrere Möglichkeiten.

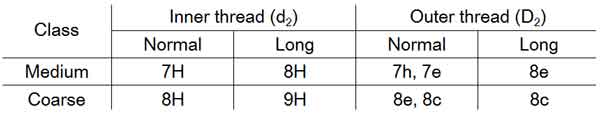

Empfohlene Toleranzklassen für den Teilungsdurchmesser:

Hier beziehen sich die Angaben “Normal” und “Lang” auf die Dauer des Engagements.

“Für die übliche Anwendung kann ”mittel“ gewählt werden. Bei Bearbeitungsschwierigkeiten oder bei geringeren Anforderungen an die Übersetzung kann ”grob" gewählt werden.

Hauptdurchmesser für die Innenschraube (D4) - es ist nur das Mindestmaß definiert. Dies liegt wahrscheinlich daran, dass der D4 weniger wichtig ist. Da Innengewinde (an der Mutter) in der Regel mit einer CNC-Maschine geschnitten werden, wird die Geometrie des Zahnprofils durch die Form des Fräsers bestimmt, so dass der D4 nicht unbegrenzt groß sein kann.

- Kleiner Durchmesser für die Außenschraube (d3)- es ist derselbe Grad des Teilungsdurchmessers d2, aber das Toleranzband ist “h”. Zum Beispiel, wenn der d2 8e ist, dann ist der d3 sollte 8h betragen.

Für jedes spezifische Trapezgewinde gibt es einen Online-Rechner, mit dem Sie die Toleranzen leichter ermitteln können.

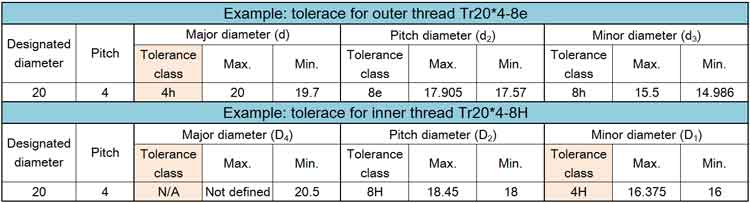

Ein Beispiel: die Toleranz für eine Schraube und eine Mutter, die zusammenpassen, Tr20*4-8H*8e (8H für das Innengewinde und 8e für das Außengewinde)

Ein Beispiel: Die Toleranz für eine Schraube und eine Mutter, die zusammenpassen, ist Tr20*4-8H*8e (8H für das Innengewinde und 8e für das Außengewinde)

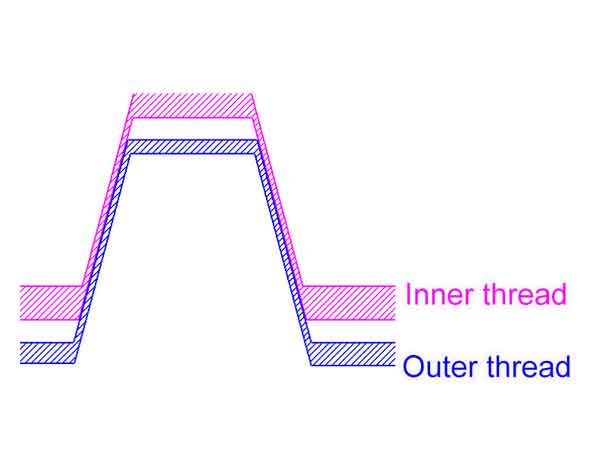

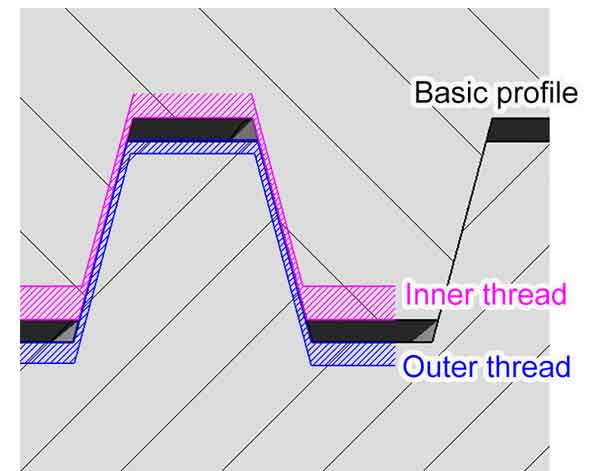

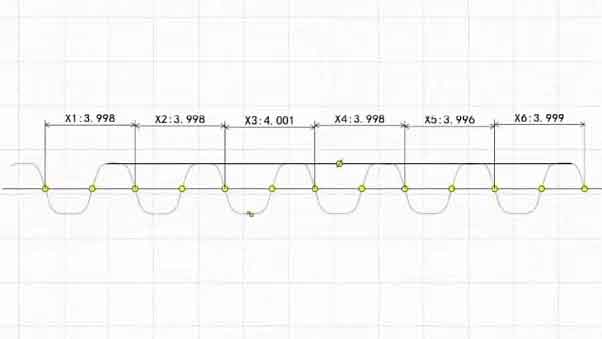

Wenn wir nun die Toleranzbänder für die äußere und die innere Schraube zusammenlegen, sehen sie wie folgt aus:

Aus den obigen Bildern können wir schließen, dass:

- Zwischen der Gewindestange und der Mutter gibt es Abstände am Hauptdurchmesser, am Nebendurchmesser und am Steigungsdurchmesser (oder den Flanken);

- Der Abstand zwischen den Flanken ist der kleinste. Es sind die Flanken, die in Kontakt sind, wenn die Gewindestange mit der Mutter montiert wird. Dies bedeutet auch, dass der Steigungsdurchmesser und die Flankenwinkel die wichtigsten Parameter für die ordnungsgemäße Leistung von Gewindespindeln und Muttern sind.

Führungsgenauigkeit und Geradheit

Steigungsgenauigkeit: Die Steigungsgenauigkeit oder Steigungsabweichung ist die Differenz zwischen dem tatsächlichen linearen Abstand und dem theoretischen linearen Abstand, den die Spirale (oder die Spindel) zurücklegt. Sie wird normalerweise durch die Abweichung pro Meter oder Fuß beschrieben. Zum Beispiel: 1,2 mm/Meter oder 0,01″/Fuß. Je besser die Steigungsgenauigkeit, desto präziser ist die lineare Bewegung der Spindel.

Geradheit von Gewindespindeln: Da die meisten Gewindespindeln dünne und lange Teile sind, ist es unvermeidlich, dass sie leicht gebogen werden. Bei der Herstellung von Gewindespindeln muss die Toleranz der Geradheit angegeben werden. Sie wird auch als Abweichung pro Längeneinheit (oder der Gesamtlänge des Teils) angegeben. Zum Beispiel: 1,5 mm/Meter, 0,005″/Fuß oder 1,2 mm auf die Gesamtlänge des Teils.

Die Biegung der fertigen Spindelstäbe wird zum Teil durch den Rohstahl und zum Teil durch den Bearbeitungsprozess selbst verursacht. Um die Geradheit der Gewindespindeln zu verbessern, wird empfohlen, sowohl die rohen Stahlstangen als auch die fertigen Gewindespindeln zu richten. In der Regel kann bei den meisten Bearbeitungsverfahren eine Geradheit von 0,15-0,3 mm pro Meter erreicht werden.

Der in gutem Zustand gelieferte Rohstahl kann ohne Vorrichten bearbeitet werden, was eine Menge Kosten spart. Es ist wichtig, den Stabstahl von einem guten Lieferanten zu beziehen.

Wenn die Stahlstäbe zu stark gebogen sind, z. B. über 1 mm/Meter, führt dies zu übermäßiger Spannung und Hitze beim Schraubenwalzen und kann Oberflächenfehler wie Rillen und Abblätterungen verursachen.

Herstellungsverfahren für Gewindespindeln

1. Schraubenwalzen

Das Spindelwalzen ist ein Kaltverformungsverfahren, bei dem 2 Walzen (oder manchmal 3 Walzen) das Stangenmaterial zusammendrücken, um die Gewinde zu formen. Es ist das beliebteste Herstellungsverfahren für Gewindespindeln.

Beim Schneckenwalzen wird der Hauptdurchmesser der Schnecke größer als der Durchmesser des Stangenmaterials gepresst (während der kleine Durchmesser kleiner wird), daher ist es wichtig, dass der Durchmesser des Stangenmaterials präzise ist und innerhalb der erforderlichen Toleranz liegt.

Vorteile:

- Hohe Effizienz und niedriger Preis. Die Schneckenzähne werden in der Regel in einem Durchgang, manchmal auch in zwei Durchgängen geformt, so dass die Produktivität weit über der anderer Fertigungsverfahren liegt.

- Die Oberfläche ist recht glatt und wird beim Kaltumformen gehärtet. Die Körner der Mikrostruktur bleiben intakt (während beim Drehen oder Fräsen die Körner abgeschnitten werden), so dass die gewalzten Gewinde härter und stärker sind und eine bessere Schlag- und Verschleißfestigkeit aufweisen.

- Die Rollenwerkzeuge sind langlebig. Sie sind in der Regel gut für Tausende von Stücken der Herstellung, die auch niedriger die pro Stück Herstellungskosten.

Nachteil:

1. Die Steigungsgenauigkeit ist schlechter als bei anderen Bearbeitungsverfahren, aber immer noch gut für viele Anwendungen.

Im Gegensatz zum Drehen oder Wirbeln wird das Werkstück beim Gewindewalzen durch das Abrollen der schraubenförmigen Linien der Walzbacken tatsächlich frei vorwärts geschoben, der Vorschub des Werkstücks ist weniger genau. Gleichzeitig wird durch das Quetschen eine leichte Längsverformung verursacht. Selbst wenn jede Teilung um 0,1% von der Norm abweicht (z. B. 0,004 mm bei einer Teilung von 4 mm), was nicht viel zu sein scheint, kann dies zu einer Abweichung von 1 mm auf einer Spanne von 1 m führen.

2. Das Schraubenwalzen kann nur für die Produktion großer Mengen verwendet werden. Aufgrund der höheren anfänglichen Werkzeugkosten und des Stangenmaterials muss der Durchmesser präzise sein. Aus diesem Grund wird empfohlen, die Gewindegrößen zu verwenden, die der Hersteller derzeit herstellt.

3. Die Schultern an den beiden Enden (für die Befestigung und Verbindung mit der angetriebenen Welle) sollten kleiner sein als der kleine Durchmesser der Schraube. Andernfalls bleiben nach der Bearbeitung der 2 Enden Rillen zurück.

Wenden

Das Turing ist das traditionellste und zugleich effektivste Herstellungsverfahren für Gewindespindeln. Dabei wird ein geformtes Schneidwerkzeug verwendet, das die Form der Gewindezähne hat, um die Gewinde zu schneiden.

Für die Größe der Schultern gibt es keine Beschränkung. Wenn sie größer sind als die kleine Schraube der Schraube, wird empfohlen, die Leitspindel durch Drehen oder andere Verfahren herzustellen.

Gewindewirbeln (Planetengewindefräsen)

Wie das Drehen ist auch das Gewindewirbeln ein weiteres spanabhebendes Verfahren. Der Wirbelring hat mehrere Schneidspitzen am Innendurchmesser, er dreht sich mit hoher Geschwindigkeit und schneidet die Gewinde auf der Materialstange (dem Werkstück), die sich mit einer viel geringeren Geschwindigkeit dreht und vorwärts bewegt (Vorschub). Das Werkstück bewegt sich bei jeder Umdrehung im Abstand von LEAD vorwärts.

Inspektionsmethoden für Spindeln und Muttern

Natürlich kann man den Außendurchmesser der Gewindestangen (d) oder den Innendurchmesser der Muttern (D1) mit einem Messschieber oder einer Bügelmessschraube überprüfen, aber das reicht sicher nicht aus. Hier sind die Prüfgeräte und -methoden zur Überprüfung der Gewindespindeln und Muttern:

Go-No-Go-Messgeräte

Die Go-No-Go-Lehren können zur Überprüfung der Steigungsdurchmesser (d2 und D2) sowohl von Schraubenstangen als auch von Muttern verwendet werden. Sie sind einfach und schnell zu verwenden.

Allerdings können wir mit Go-No-Go-Lehren kein quantitatives Ergebnis erzielen, so dass wir nicht wissen, ob die Abmessungen in den optimierten Bereich fallen. In der Praxis kann es vorkommen, dass sowohl d2 als auch D2 vergrößert oder verkleinert werden können, so dass sie immer noch gut zusammenpassen. Wenn dies der Fall ist, ist die Go-No-Go-Lehre nicht sehr nützlich.

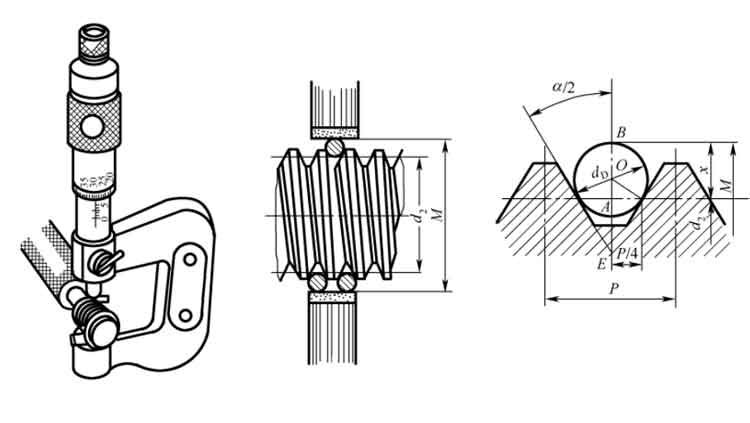

3-Draht-Methode zur Messung des Teilungsdurchmessers

Die 3-Draht-Methode ist die berührende Messmethode (d.h. das Messgerät hat direkten Kontakt mit dem zu messenden Objekt) zur Überprüfung des Steigungsdurchmessers von Schrauben. Es verwendet eine Scheibenmikrometer und 3 Drähte (oder Stifte genannt), um die Messung durchzuführen. Diese 3 Drähte müssen genau den gleichen Durchmesser haben. 2 Drähte werden auf einer Seite der Schraube angebracht, der andere Draht wird auf der anderen Seite angebracht. Wenn man mit der Bügelmessschraube den M-Wert prüft, kann man den Steigungsdurchmesser anhand der folgenden Formeln ableiten:

- α: der Flankenwinkel,

- P: Tonhöhe

- d2 : Steigungsdurchmesser des Außengewindes

- dD:: Durchmesser des Drahtes

Bitte beachten Sie, dass dD nicht der exakte Wert sein muss, der mit dieser Formel berechnet wurde, solange sie nahe genug beieinander liegen, und auch diese 3 Drähte müssen genau den gleichen Durchmesser haben.

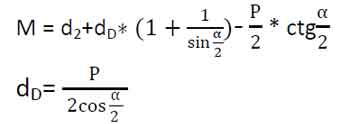

Wenn wir den Wert berechnen, indem wir den Flankenwinkel (α)mit bestimmten Zahlen (60°, 30° und 29°) einsetzen, können die Formeln vereinfacht wie folgt:

| Flankenwinkel (α) | Formel | |

| 60° (nicht üblich) | M=d2+3dD-0.866P | dD=0.577P |

| 30° (ISO metrisch) | M=d2+4.864dD-1.886P | dD=0.518P |

| 29° (ACME) | M=d2+4.994dD-1.933P | dD=0.516P |

Hier ist ein Beispiel für die Berechnung des Maßes für Tr22*5:

Der Durchmesser des Drahtes (dD) sollte 0,518*5=2,59 mm betragen, aber wir können auch Drähte mit einem Durchmesser von 2,5 mm verwenden.

Da M=d2+4.864dD-1.886P ist, ist d2=M-4.864dD+1.886P.

Wenn der Wert von M=22,05 ist, dann ist d2=19,22.

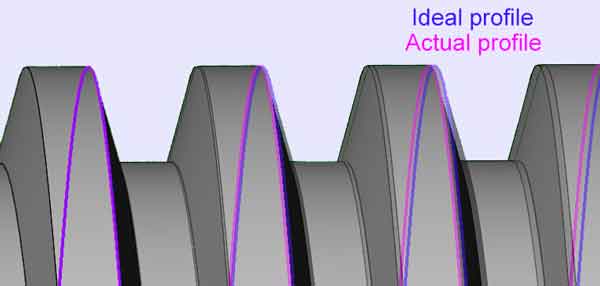

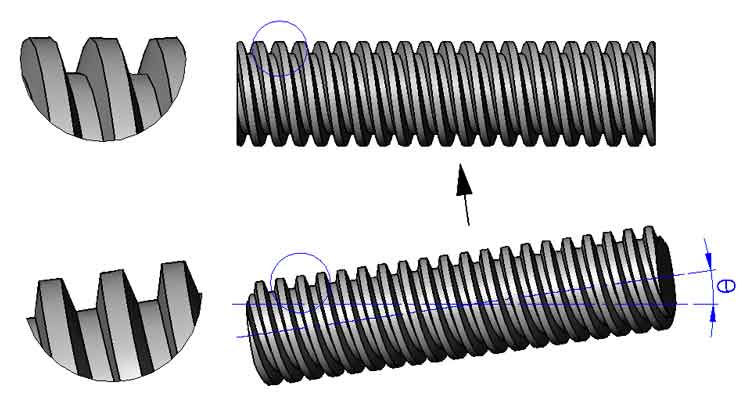

Schraubenprofilprojektor (auch bekannt als optischer Komparator)

Es handelt sich um ein berührungsloses Prüfgerät, das nicht für die Prüfung von Innenschrauben verwendet werden kann. Es projiziert das Schraubenprofil mit einem stark vergrößerten Bild auf den Bildschirm, so dass Sie sich die Oberflächenbeschaffenheit genau ansehen und prüfen können, ob es irgendwelche Fehler wie Kratzer, Abplatzungen usw. gibt. Sie können auch den Außen-, Steigungs- und Innendurchmesser sowie den Flankenwinkel einer äußeren Schraube messen, aber Sie müssen das Profil Punkt für Punkt manuell erfassen, was ziemlich zeitaufwändig ist und manchmal nicht so genau, wenn es nicht richtig bedient wird.

Damit das Zahnprofil korrekt projiziert werden kann, muss die Leitspindel um den Schrägungswinkel (θ) gekippt werden, damit die Zähne senkrecht zum Kameraobjektiv stehen. Aus diesem Grund unterscheidet sich der Spindelprofilprojektor ein wenig von anderen Geräten, da der Kopf des Projektors in den gewünschten Winkel zum Arbeitstisch gedreht werden kann.

Profilometer

Das Profilometer kann zur Prüfung der Oberflächenrauheit und zur Prüfung von Oberflächenprofilen verwendet werden.

Sie hat eine Diamantspitze, die sich mit dem Profil auf und ab bewegt, wenn sich die Probenschnecke horizontal bewegt. Sie zeichnet ihre Bewegung mit präzisen 2-dimensionalen Daten auf. Diese Daten können auch grafisch dargestellt werden, um das Messergebnis zu visualisieren.

In der betrieblichen Praxis werden die Abstände zwischen Außen- und Innengewinde oft etwas größer als die ISO-Normen gemacht. Das heißt, der Steigungsdurchmesser d2 kann kleiner und D2 kann größer sein. Außerdem können der Außendurchmesser der Gewindestangen (d) und der Innendurchmesser der Muttern (D4) ein wenig von den Toleranzen abweichen. Letztendlich sind die Steigungsdurchmesser für die Leistung entscheidend. Es hängt alles davon ab, wie sie sich in ihrer tatsächlichen Anwendung in Bezug auf Genauigkeit und Lebensdauer verhalten. Man muss das Gleichgewicht zwischen Herstellungskosten und Qualität wahren, darf sich aber nicht auf die Normen beschränken.

Es gibt verschiedene Arten von Spindelherstellern auf dem Markt, einige von ihnen verfügen über modernste Fertigungs- und Prüfeinrichtungen und sind gut geführt, während andere kleine Werkstätten sind, aber ihre Preise sind 2 bis 3 Mal unterschiedlich. Je nach der Menge, die Sie kaufen, und den Anforderungen Ihrer Anwendung müssen Sie nicht jedes Mal den höchsten Preis wählen. Entscheidend ist, dass Sie für jeden Prüfgegenstand die richtigen Toleranzen wählen. Wenn Sie darin nicht allzu erfahren sind, helfen wir Ihnen gerne!

Die Kommentare sind geschlossen.