جدول المحتويات

تبديلفهم وتطبيق التفاوتات المسموح بها في عمليات ثني الصفائح المعدنية

يُعد التفاوت المسموح المناسب لمهام ثني الصفائح المعدنية مهمًا لجعل تصميماتك جاهزة للتصنيع. سيشرح هذا المنشور بإيجاز من أين تأتي الاختلافات، وما هي التفاوتات المسموح بها لعمليات أرضية الورشة المعتادة.

من أين تأتي الاختلافات

إن عملية الثني (التشكيل) هي عملية عملية إزالة غير مادية.

في عمليات إزالة المواد (مثل التصنيع باستخدام الحاسب الآلي)، يتم التحكم في الهندسة الميكانيكية في الغالب من خلال دقة حركات أدوات القطع. تساهم العوامل الأخرى مساهمة أقل بكثير في الدقة النهائية للأبعاد.

بينما في ثني الصفائح المعدنية، على الرغم من إمكانية صنع الأدوات والقوالب بدقة شديدة، إلا أن استطالة المواد، والانبعاجات الزنبركية، واتجاه الحبيبات وما إلى ذلك كلها عوامل تدخل في الاعتبار. يجب أن تؤخذ جميع هذه العوامل في الاعتبار من أجل تحقيق التحمل المناسب لأجزاء الصفائح المعدنية.

في الواقع، تختلف سماكة الصفيحة المعدنية وصلابتها من صفيحة إلى أخرى، أو حتى في مناطق مختلفة داخل نفس الصفيحة.

وفي الوقت نفسه، في عملية ثني الصفائح المعدنية، تُستخدم الحافة المقطوعة أو الحافة المشكلة كمسندات لتحديد موضع قطعة العمل، وهذه المسندات أقل دقة من المسندات المشكّلة آليًا باستخدام الحاسب الآلي.

ونتيجة لذلك، تصبح معرفة التفاوتات المسموح بها المناسبة مهمة للغاية. سيسمح ذلك بإنتاج أجزاء الصفائح المعدنية الخاصة بك بكفاءة وبتكلفة منخفضة. سيؤدي التفاوت المسموح الزائد إلى زيادة كبيرة في أعمال الفحص والفرز، وبالتالي زيادة الأسعار وخفض سرعة الإنتاج.

اختلافات سُمك المادة

في الحياة الواقعية، قد تختلف سماكة الصفائح المعدنية قليلاً في الاختلافات المسموح بها. على سبيل المثال:

- فولاذ مدلفن على البارد 2 مم: 1.90-1.97 مم

- فولاذ مدرفل على الساخن 5 مم: 4.60-4.80 مم للعلامات التجارية؛ 4.40-4.75 مم لغير أصحاب العلامات التجارية (جودة أقل وأرخص)

تؤثر اختلافات السُمك تأثيرًا كبيرًا على دقة الأجزاء النهائية.

نوعان من الاختلافات في ثني الصفائح المعدنية

1. الزاوي

عند تحرير المثقاب (القالب العلوي)، سوف ينثني الجزء للخلف قليلاً. لن تكون كمية الانثناءات للخلف ثابتة طوال الوقت، فهي تتأثر بصلابة المادة وسُمكها.

إذا تم اختيار نصف قطر الانحناء وصلابة المادة بشكل صحيح، فيمكن عادةً جعل زاوية الانحناء إلى +/- 0.5° إلى +/- 1°

كيف تؤثر على الأبعاد الخطية

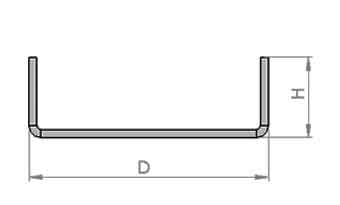

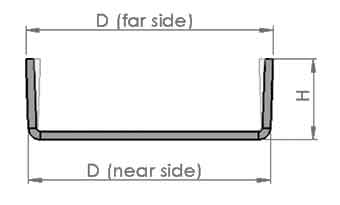

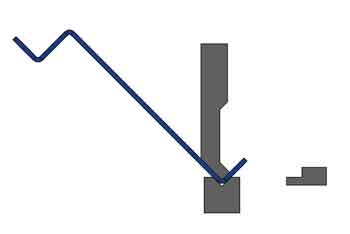

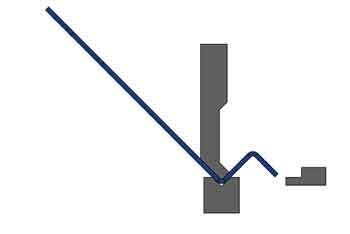

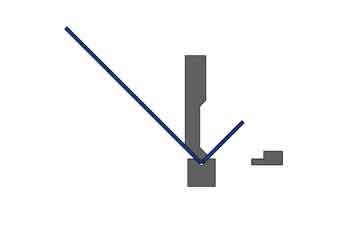

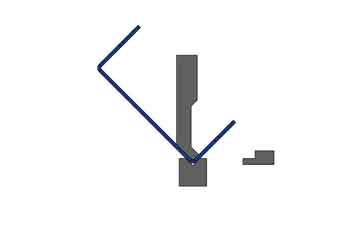

عندما نأخذ قياسات الأبعاد الخطية، يجب أن نقيس الجانب القريب من الانحناءات، لأن القياسات على الجانب البعيد أقل دقة واتساقًا (انظر الصور أدناه).

2. خطي

في عملية الانحناء، تتمدد المنطقة المنحنية بشكل أرق وتصبح أطول (ممدودة). ومرة أخرى، لا يكون مقدار الاستطالة متناسقًا بسبب تفاوت سُمك المادة وتسخيرها، مما يتسبب في عدم اتساق الأبعاد.

الأبعاد الخاضعة للرقابة مقابل الأبعاد غير الخاضعة للرقابة

يمكن تصنيف الأبعاد الخطية إلى أبعاد مضبوطة وغير مضبوطة.

يتم اشتقاق الأبعاد التي يتم التحكم فيها مباشرةً من الانحناء عن طريق وضع الصفيحة المسطحة على المقياس الخلفي، وبالتالي تكون تحت سيطرة أفضل.

يتم الحصول على الأبعاد غير المنضبطة بشكل غير مباشر من ثنيتين أو أكثر، يجب إعطاؤها تفاوتات أكبر.

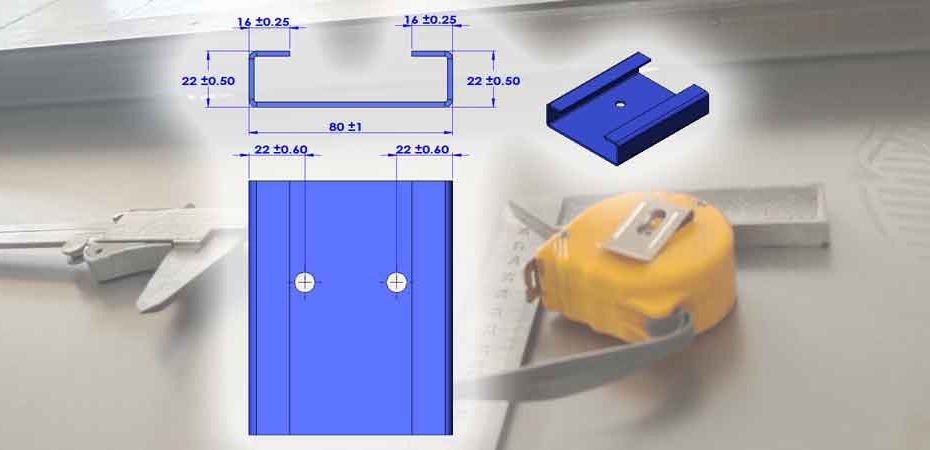

مثال على ذلك

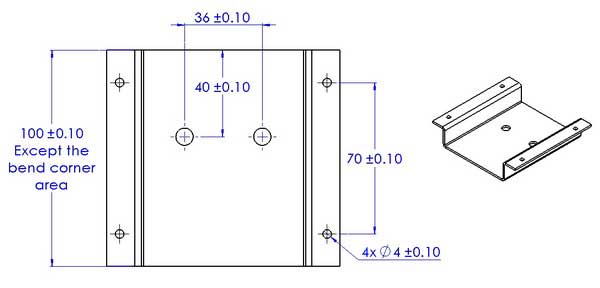

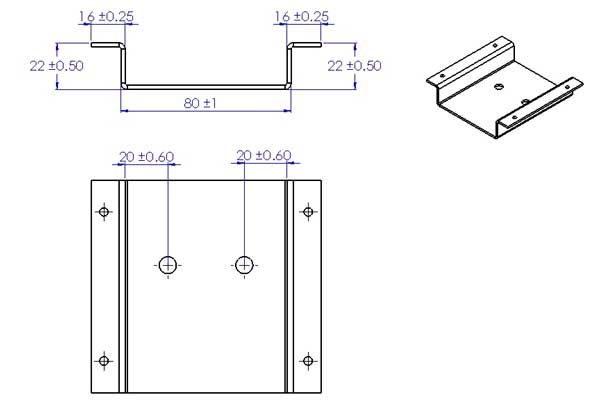

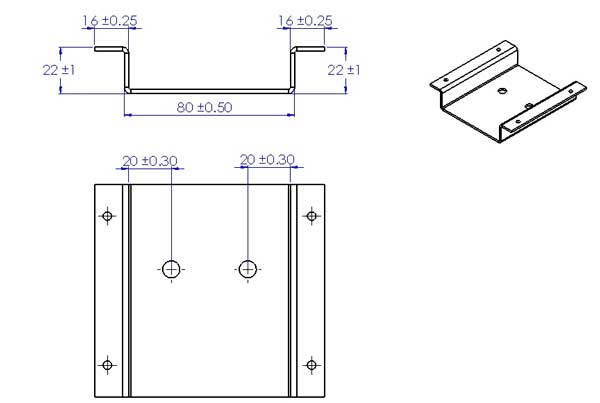

على افتراض أننا سنقوم بإنتاج جزء كهذا، وسوف يمر بخطوتين

يمكن أن تكون الأبعاد الخاضعة للرقابة أكثر دقة من الأبعاد غير الخاضعة للرقابة، كما هو موضح أدناه:

التفاوتات العادية لثني الصفائح المعدنية

في الممارسات الحقيقية، ستختلف التفاوتات القابلة للتحمل حسب العديد من العوامل، مثل سُمك المادة، والامتداد الكلي للأبعاد، والفولاذ المدرفل على البارد أو الفولاذ المدرفل على الساخن، وهكذا دواليك. والطريقة الأسرع والأسهل هي إلقاء نظرة على بعض الأمثلة للحصول على بعض الأفكار، ثم العمل مع مهندس سوق دبي المالي للحصول على التفاوتات المسموح بها المناسبة لكل مهمة محددة.

الشرط في الأمثلة أدناه: سمك المادة أقل من 2 مم، الأجزاء مصنوعة بواسطة القطع بالليزر و مكابح الضغط> و الثني.

تقدم هذه الأمثلة “مناطق التفاوتات المريحة” للتفاوتات المسموح بها، ولكنها مخصصة فقط للإنتاج بكميات كبيرة عندما يتم تحسين الأدوات والمواد والعمليات. بالنسبة لعمليات الإنتاج الصغيرة، قد تظل هناك حاجة إلى تخفيف التفاوتات المسموح بها.

أبعاد القطع بالليزر: ± 0.10 إلى ± 0.20 مم (أكثر دقة)

تشمل أبعاد القطع بالليزر قطر الثقب، ومسافة الثقب إلى الثقب، ومسافة الثقب إلى الحافة، وطول وعرض الفراغ، وهكذا. بالنسبة للمسافات الكبيرة (مثل 2 متر)، قد يزيد التفاوت المسموح به إلى ± 1 مم.

الأبعاد المنحنية: ± 0.25 إلى ± 2 مم (أقل دقة)

تشمل أبعاد الانحناءة أبعاد الانحناء من الثقب إلى الانحناء، والانحناء إلى الحافة، والانحناء إلى الانحناء.

ستختلف التفاوتات حسب تسلسل الانحناءات. ستكون الانحناءات الأولى أكثر دقة، فهي تستخدم حافة القطع كمسند، وستكون الانحناءات التالية التي تستخدم حافة الانحناء كمسند أقل دقة. سيكون البعد الأخير غير المنضبط هو الأقل دقة.

استخدام حافة القطع كمستوى مسند

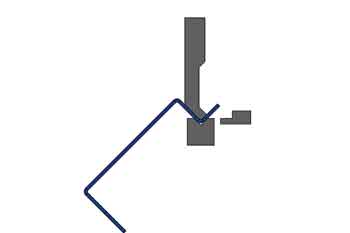

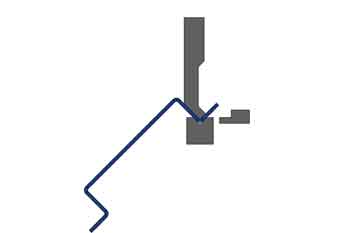

استخدام الحافة المنحنية كمستوى مسند

نصيحة: سوف تكتشف أنه من الصعب الاحتفاظ بـ الثقب (أو ميزات أخرى) للثني أو الثقب إلى الثقب (بعد الثني) مسافات تفاوتات ضيقة. عندما تكون التفاوتات الضيقة لهذه الأمور حتمية، يجب تشكيل هذه الثقوب (أو غيرها من الميزات المماثلة) باستخدام الحاسب الآلي بعد الثني..

تحديد أولويات التفاوتات

إذا أخذنا تسلسلات ثني مختلفة، يمكننا الحصول على تفاوتات مختلفة في كل بُعد. ولهذا السبب من المهم أن ترشدنا إلى الأبعاد الرئيسية، أو أن تشرح للشركة المصنعة كيفية عمل الأجزاء في تجميعها.

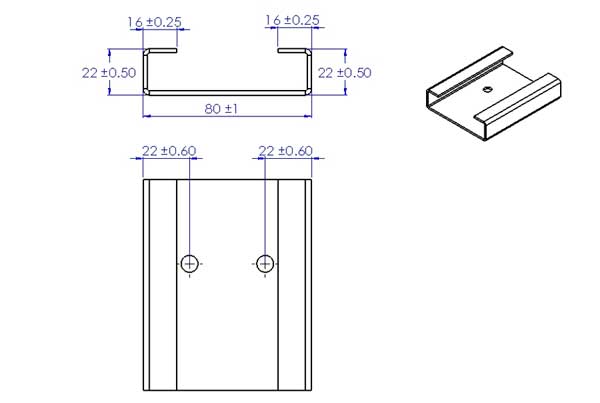

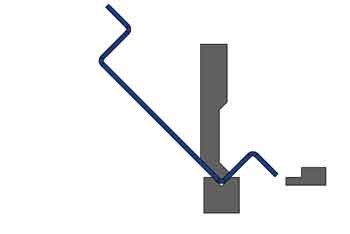

تسلسل الانحناء 1

مع تسلسل الانحناء هذا، يبلغ عرض القاع 80 ± 1 مم، بينما يبلغ الارتفاع 22 ± 0.50 مم.

تسلسل الانحناء 2

هذا تسلسل ثني غير طبيعي، وهناك حاجة إلى أدوات خاصة لتجنب تداخل قطعة العمل مع الماكينة.

باستخدام تسلسل الانحناء هذا، يمكن تثبيت عرض القاع على 80 ± 0.5 مم، ولكن يمكن جعل الارتفاع 22 ± 1 مم فقط.

الخاتمة

يهدف هذا المنشور إلى مساعدتك في فهم التفاوت المسموح به لأجزاء الصفائح المعدنية الخاصة بك. ومع ذلك، حتى بالنسبة للمصمم المتمرس، قد يكون من الصعب والمستهلك للوقت تحديد التفاوتات المسموح بها لكل بُعد، والطريقة الأسهل هي أن تشرح للشركة المصنعة أو مهندس سوق دبي المالي كيفية ملاءمة الجزء ووظائفه في التجميع، وكيفية تفاعله مع مكونات التزاوج. فهم لديهم الخبرة أو قد يصنعون بعض تركيبات الفحص بناءً على معلوماتك، ويحددون التفاوتات المسموح بها الأنسب للأبعاد الرئيسية.

Boyan Manufacturing Solutions لديها خبرة غنية في تصنيع الصفائح المعدنية. إذا كانت لديك أي أسئلة، يُرجى ترك رسالة أدناه، أو أرسل رسوماتك < للاستشارة..