جدول المحتويات

تبديلتحديد ومنع عيوب حقن القوالب في التصنيع

يتطلب التنفيذ الناجح لقوالب الحقن البلاستيكية خبرة ومعرفة واسعة. تشمل العملية العديد من العناصر، بما في ذلك تصميم القالب، إعدادات الماكينة، عملية القولبة نفسها، وخصائص المادة. يمكن أن يؤدي التعامل غير السليم مع هذه الجوانب إلى حدوث عيوب مختلفة في قوالب الحقن.

يتطلب بدء مشروع قولبة بلاستيكية تواصلاً شاملاً مع صانع القالب الخاص بك. من الضروري تحديد عيوب قوالب الحقن المحتملة مسبقاً. قد يتجاهل صانعو القوالب العيوب الصغيرة أو يعتبرونها مقبولة، مما قد يؤدي إلى مشاكل أثناء تصنيع القالب.

يمكن أن يساعد الانخراط في تصميم قابلية التصنيع (DFM) وتحليل تدفق القالب في معالجة هذه التحديات بشكل فعال، مما يضمن عملية قولبة أكثر سلاسة.

الأنواع الرئيسية لعيوب حقن القوالب

الأنواع الرئيسية لعيوب قوالب الحقن هي:

1. علامات الانكماش, 2. الزوائد, 3. احمرار البوابة, 4. خط اللحام, 5. الفراغات والفقاعات, 6. الخط الفضي. 7. حقن غير مكتمل. 8. الألياف العائمة. 9. القذف.

علامات الغرق

علامات الانكماش هي انخفاضات غير مرغوب فيها على السطح للأجزاء المصبوبة بالحقن. تحدث لأن خلال عملية قوالب الحقن، يبرد السطح ويتصلب قبل الداخل، وفي الأقسام الأكثر سمكاً، يستمر الداخل في البرودة والانكماش بعد السطح، مما يتسبب في سحب وتمدد السطح للأسفل.

غالبًا ما تظهر في المناطق ذات المقاطع الجدارية الأكثر سماكة، أو الانتقالات السريعة جدًا في سمك الجدار، أو عند تقاطعات الأضلاع، والبروزات، والجدران الخارجية.

المشكلة الرئيسية التي تسببها علامات الانكماش هي التشويه الجمالي، ولكن في بعض الأحيان يمكن أن تؤدي أيضًا إلى مشاكل وظيفية، خاصةً عندما تكون هناك حاجة إلى دقة عالية واستواء.

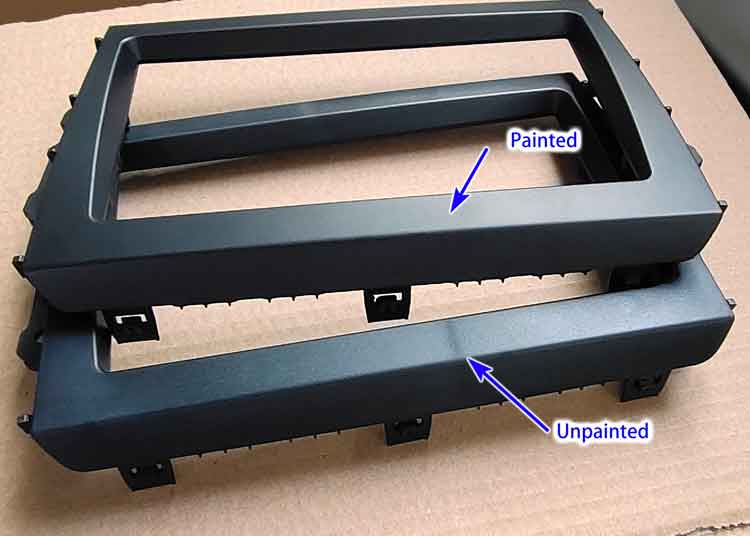

إذا كان السطح يتطلب طلاءً عالي اللمعان، تصبح علامات الانكماش أكثر وضوحًا. في الصور أدناه، تُظهر المنتجات فرقًا كبيرًا في وضوح علامات الانكماش قبل وبعد الطلاء.

تنطبق هذه المشكلة أيضًا على المنتجات البلاستيكية ذات الأسطح المصقولة كالمرآة والمواد عالية اللمعان.

بالنسبة لبعض المنتجات ذات الجدران السميكة جدًا، قد لا يؤدي زيادة ضغط التعبئة ووقت التعبئة إلى حل مشكلة علامات الانكماش. في مثل هذه الحالات، الحل الوحيد هو اختيار مواد ذات معدلات انكماش أقل نسبيًا.

السبب:

تحدث علامات الانكماش لأنه أثناء عملية قولبة الحقن، يبرد السطح ويتصلب أولاً، بينما يستمر الداخل في التبريد والانكماش لاحقًا. خلال مرحلة التعبئة في قولبة الحقن، حيث يستمر الفوهة في تزويد البلاستيك المنصهر إلى تجويف القالب لتعويض انكماش البلاستيك.

ومع ذلك، لا يمكن لهذا البلاستيك الإضافي أن يعوض انكماشه بالكامل، مما يؤدي إلى سحب السطح للأسفل.

إذا كان الجزء البلاستيكي ذو سمك جدار رقيق ومتساوٍ، فإن الانكماش السطحي للأسفل يكون متسقًا، لذلك لن تكون هناك علامات واضحة للانهيار. ومع ذلك، إذا كانت هناك انتقالات غير متساوية في سمك الجدار أو إذا كان سمك الجدار سميكًا جدًا، مما يسبب انكماشًا غير متساوٍ وكبير، فستظهر علامات انهيار موضعية على السطح.

نصائح تصميمية لتجنب علامات الانخفاض

غالبًا ما تكون علامات الانكماش نتيجة لتصميم غير مناسب. فيما يلي 3 تصاميم نموذجية ستسبب علامات انكماش:

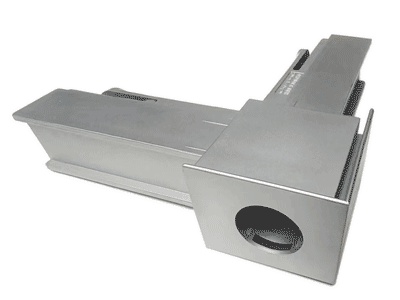

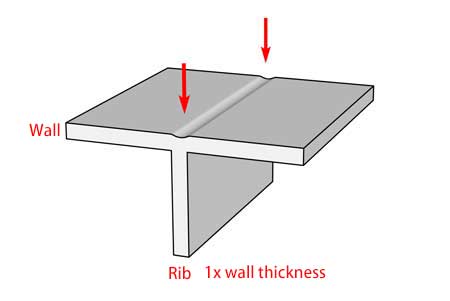

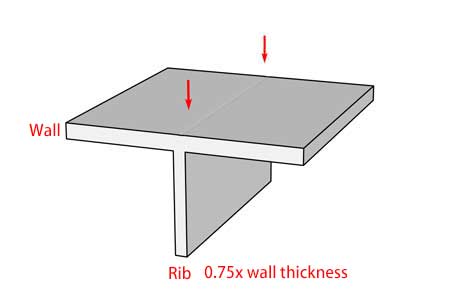

- الضلع سميك جدًا مقارنة بالجدران الخارجية.

تصميم غير سليم: يكون الضلع بنفس سمك الجدار، أو حتى أكثر سماكة.

تصميم محسن: جعل الضلع أصغر من 0.75x أو الأفضل أن يكون 0.6x من سمك الجدار، وهذا سيخفف من علامة الانكماش.

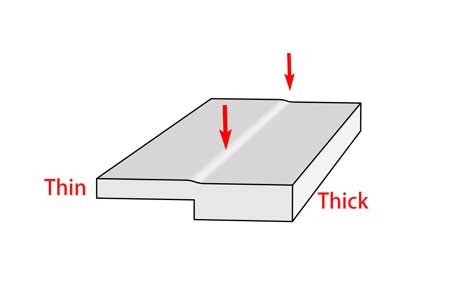

2. التغير في سمك الجدار يكون سريعًا جدًا

حاول تفريغ المنطقة السميكة (بحيث تصبح ذات جدران أرق أيضًا)، أو إذا لم يكن ذلك ممكنًا، أضف منحدرًا بين المنطقة السميكة والمنطقة الرقيقة، بحيث لا يكون الانكماش شديد الانحدار وواضحًا.

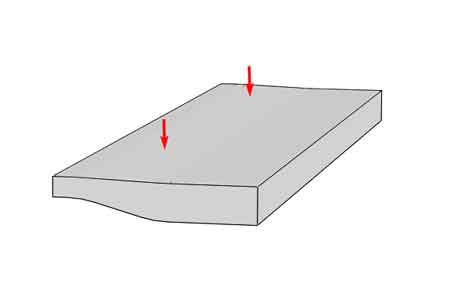

3. الجدار سميك جدًا.

حاول دائمًا تجنب الجدران السميكة في تصميم الأجزاء البلاستيكية إذا أمكن.

الإجراءات العلاجية:

- تحسين تصميم القطعة (يرجى الاطلاع أعلاه)؛;

- زيادة ضغط وزمن التعبئة؛;

- خفض درجة حرارة القالب والبلاستيك المنصهر؛;

- ضع البوابة في القسم ذو الجدار السميك ووسع حجم البوابة، وذلك للسماح بتعويض أفضل للمادة أثناء عملية التبريد والتصلب؛;

- قم بإجراء تحليل تدفق القالب قبل البدء في صنع القالب.

- قم بتغيير المادة الأقل حساسية للانكماش.

الزائدة أو خط الفصل ملحوظ جدًا

الزائدة هي مادة زائدة غير منتظمة (عادةً على شكل غشاء رقيق) على الأجزاء البلاستيكية تخرج من تجويف القالب. عادةً ما تظهر على طول خط الفصل أو أي مكان آخر حيث توجد فجوة بين الأجزاء المتحركة داخل القالب.

للزائدة مظهر غير مقبول، فهي تجعل الحافة غير نظيفة.

السبب: يتكون قالب الحقن من قالب علوي و قالب سفلي عندما يتم ضغطهما معاً يشكلان التجويف المغلق. ومع ذلك، قد يكون هناك فجوة طفيفة بينهما بسبب عدم دقة التشغيل الآلي، أو لأن الضغط الداخلي يتغلب على قوة الإغلاق. في نفس الوقت، هناك مكونات متحركة مثل المنزلقات، دبابيس الإخراج في القالب، جميعها لديها فجوات طفيفة حولها. الفجوة مسموح بها تماماً وحتى مفيدة لتهوية الغاز. ومع ذلك، عندما تكون الفجوة أكبر من الحد الذي تسمح به لزوجة المادة المنصهرة، ستتسرب إلى الفجوة وتشكل الزوائد. تأثير الزوائد هو في الغالب جمالي.

الإجراءات العلاجية:

- زيادة دقة تصنيع القالب للحصول على فجوات أصغر ومتسقة في المكونات المتحركة؛;

- استخدم آلة حقن أكبر (بطناج أعلى) للحصول على قوة تثبيت أكبر؛;

- خفض ضغط وحرارة التعبئة؛;

- قم بالتحويل إلى مادة ذات لزوجة أعلى (قابلية تدفق أقل).

أحمر خدود البوابة

تورد البوابة، أو ما يسمى أحيانًا ببساطة بالتورد، هو تغير اللون الشبيه بالندبة أو الغائم بالقرب من منطقة البوابة. له مظهر غير متناسق مقارنة بالمنطقة الأخرى. كما يوحي الاسم، للعديد منها مظهر باهت، ومع ذلك، قد يختلط بعضها بمنطقة أكثر إشراقًا (أكثر لمعانًا)، وعادةً ما تظهر على شكل دائري أو مروحي، اعتمادًا على نوع البوابة واتجاه تدفق الراتنج المنصهر داخل التجويف.

قد يشير البعض خطأً إلى “تورد البوابة” على أنه “ندبة البوابة” أو “علامات البوابة” إذا لم يكونوا على دراية بالمصطلحات الدقيقة. ومع ذلك، تشير “ندبة البوابة” في الواقع إلى البلاستيك المتبقي الذي لم يتم تنظيفه أو إزالته تمامًا في منطقة البوابة للجزء المصبوب بالحقن، مما يجعل “تورد البوابة” المصطلح الأكثر دقة للاستخدام.

الأسباب: يُسبب احمرار البوابة بشكل رئيسي من تصاميم غير صحيحة لنوع البوابة، حجمها، وموقعها. يجب تجنب تغيير حاد في اتجاه التدفق بالقرب من البوابة، لأن هذا سيولد إجهاد قص مفرط حول هذه المنطقة. ومع ذلك، تصميم البوابة عادة ما يكون حل وسط بين جميع الاعتبارات، هناك العديد من القيود الأخرى، ولكن تصميم القالب يجب أن يأخذ هذا في الاعتبار في تصميم القالب.

الأسباب الأخرى هي سرعة ملء الحقن العالية جدًا، ودرجة حرارة القالب غير المناسبة، وخصائص الراتنج المختار.

اللزوجة العالية جدًا للراتنج (أو قابلية التدفق الأضعف)، مما سيؤدي أيضًا إلى إجهاد قص أعلى.

الإجراءات العلاجية:

- إبطاء سرعة ملء الحقن.

- اضبط درجة حرارة القالب ودرجة حرارة/ضغط الفوهة/الأسطوانة.

- توسيع فتحة الحقن قليلاً.

- قم بتغيير المادة إلى لزوجة أقل وقوة قص أعلى.

- قم بتغيير نوع وموقع البوابة. يجب أن تكون البوابة في منطقة ذات جدار سميك بدلاً من منطقة ذات جدار رقيق. حاول تجنب تغيير حاد في اتجاه التدفق داخل القالب.

أمثلة على تصاميم البوابات لمنع احمرار البوابة

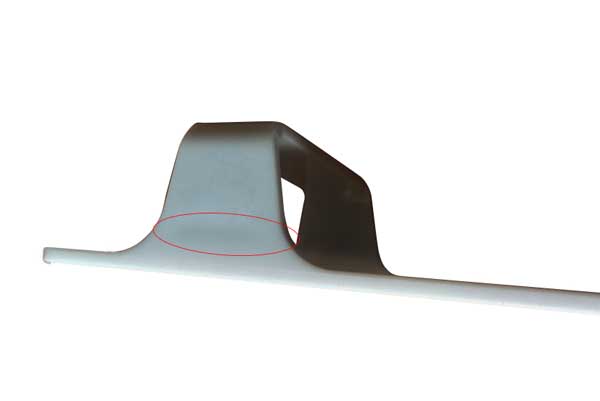

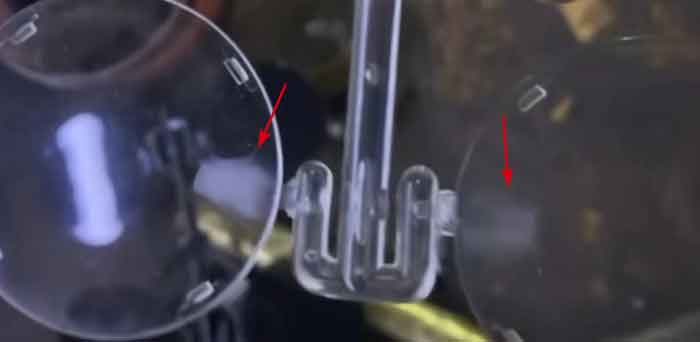

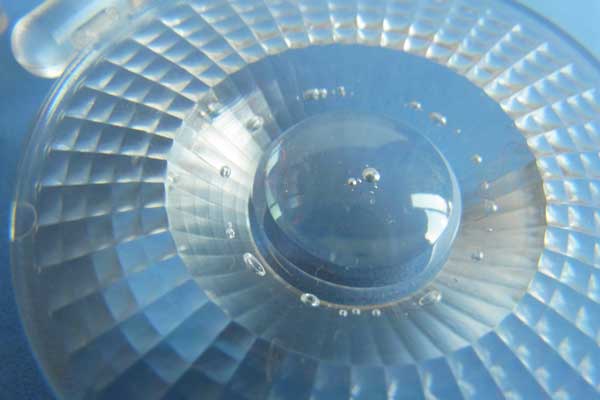

الأجزاء الشفافة حساسة بشكل خاص لتورد البوابة، وحتى كمية صغيرة جدًا من تورد البوابة غير مقبولة. في المثال الأول، هناك وجود واضح لتورد البوابة، وحتى بعد تحسين معاملات قولبة الحقن، لم يمكن القضاء عليه تمامًا.

في المثالين التاليين، تم تسوية المناطق القريبة من البوابات، مما منع تورد البوابة بشكل فعال.

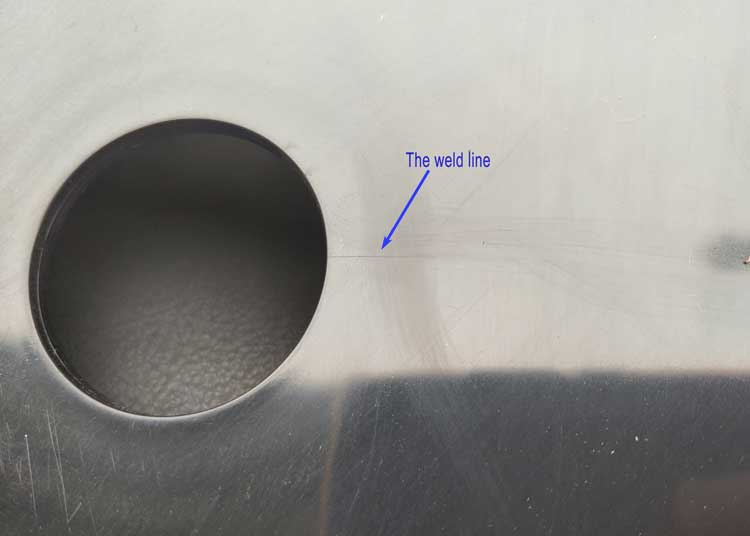

خط اللحام

خطوط اللحام، أو خطوط الحياكة، هي خطوط رقيقة تشبه الشعر (أحياناً تأتي مع تغير في اللون) على الأجزاء البلاستيكية، عادة على جانب واحد من الثقوب (أو ميزات مماثلة). يمكن أن تكون مستقيمة أو منحنية، لكنها متسقة إلى حد كبير في الشكل لنفس المنتج طوال عمليات الإنتاج.

بعض خطوط اللحام ملحوظة جدًا.

بعض العيوب طفيفة جدًا ولا يمكن رؤيتها إلا من زوايا انعكاس معينة.

في بعض الأحيان يمكن تغطية خطوط اللحام بالطلاء أو الطلاء الكهربائي.

خطوط اللحام شائعة جدًا في الأجزاء البلاستيكية ولا يمكن تجنبها تمامًا بشكلٍ شبه مستحيل. يمكن قبولها إذا تم التحكم بها عند الحد الأدنى. نحتاج فقط إلى تحديد المستوى الذي يمكن قبول خطوط اللحام عنده للجزء البلاستيكي.

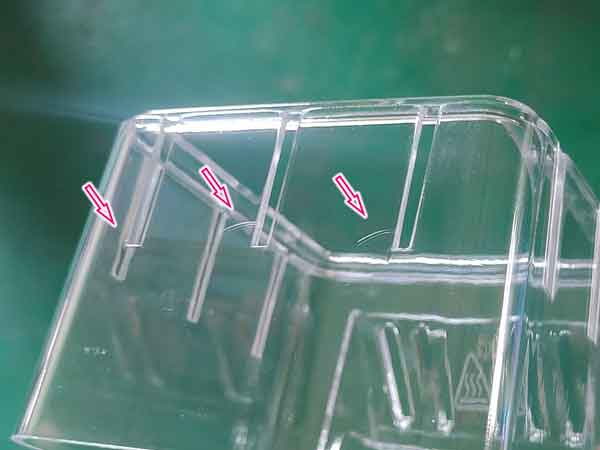

خطوط اللحام على الأجزاء الشفافة

تكتسب قضايا خطوط اللحام أهمية خاصة بالنسبة للأجزاء الشفافة نظرًا لأنها غالبًا ما تتطلب مواصفات جمالية أعلى. تميل وضوح خطوط الحياكة إلى أن يكون أكثر بروزًا على المكونات الشفافة. على سبيل المثال، في الصورة أدناه، تكون خطوط الحياكة على الجزء الشفاف أكثر وضوحًا من زوايا انعكاس معينة ولكن أقل ملاحظة من منظورات أخرى، مثل المنطقة المشار إليها بالسهم على اليسار.

علاوة على ذلك، من الصعب التخلص تمامًا من خطوط الحياكة على الأجزاء الشفافة عن طريق ضبط معاملات حقن القوالب، مثل زيادة درجة حرارة القالب أو سرعة الحقن. لذلك، خلال مرحلة التصميم، من الضروري أن تكون على دراية بهذا عند تضمين ثقوب أو فتحات نافذة في مثل هذه المكونات.

الأسباب: عندما يتم حقن البلاستيك المنصهر في تجويف القالب، سيتم إجباره على الانقسام إلى تدفقين عند مواجهة عائق مثل ثقب (وهو عمود داخل القالب)، ثم ستلتقي التدفقات المنفصلة في مجراها السفلي، أو على الطرف الآخر من الثقب. خلال هذه العملية، يتصلب البلاستيك المنصهر جزئياً، مما يتسبب في عدم قدرة التدفقات على الاندماج بشكل جيد معاً.

عندما يصبح هذا التصلب الجزئي أسوأ، سيحدث تغير في اللون.

رسم متحرك يوضح شكل خطوط اللحام:

الإجراءات العلاجية:

- زيادة درجة حرارة القالب، واستخدام سخان للقالب (سيكون هناك زيادة طفيفة في التكلفة).

- زيادة درجة حرارة القالب والأسطوانة.

- زيادة سرعة الملء.

- قم بتغيير المادة البلاستيكية الأقل حساسية لخطوط اللحام.

- تحسين تصميم القالب.

فراغات التفريغ وفقاعات الهواء

تتشابه الفراغات الهوائية والفقاعات في المظهر ويمكن الخلط بينهما في كثير من الأحيان. كلاهما عبارة عن فقاعات داخل جزء مصبوب بالحقن البلاستيكي.

بالنسبة للأجزاء الشفافة، تشكل الفقاعات مشكلة جمالية أو وظيفية، على سبيل المثال، بالنسبة لعدسات LED، حتى أصغر الفقاعات غير مقبولة. في الوقت نفسه، يمكن للفقاعات أحيانًا إضعاف القوة الميكانيكية، وبالتالي نحتاج أيضًا إلى التحقق مما إذا كان هذا الإضعاف سيسبب أي مشكلة للتطبيق المحدد لها.

ومع ذلك، في بعض الأحيان عندما لا تكون القوة مصدر قلق، لا تشكل الفراغات والفقاعات مشكلة كبيرة للأجزاء البلاستيكية غير الشفافة.

يمكننا إجراء اختبار حراري للتحقق من نوع الفقاعات، باستخدام مسدس هواء ساخن لتسخين البلاستيك وتليينه، إذا كبرت الفقاعات، فهي فقاعات هواء، وإذا انهارت (أو أصبحت أصغر)، فهي فراغات هوائية.

على الرغم من تشابههما الكبير، إلا أن الأسباب والإجراءات المضادة مختلفة:

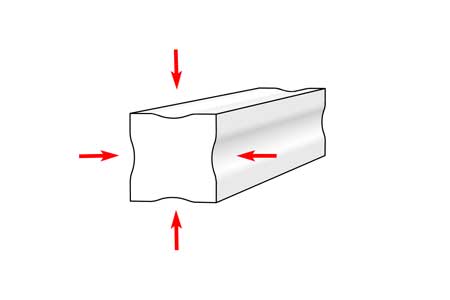

1. فراغات تفريغ

الأسباب: آلية تكوين الفراغات المفرغة مشابهة جداً للعلامات الغائرة. يبرد المادة الخارجية ويتصلب أولاً، بينما تستمر المادة الداخلية في التبريد والانكماش، في البداية يتم تعويض ذلك بتدفق مادة جديدة من البوابة. بعد تجمد البوابة، لن يكون هناك تعويض للمادة بعد الآن، وإذا كانت المادة الخارجية صلبة جداً بحيث لا يمكن سحبها للداخل، فإن الفراغات ستتشكل.

الإجراءات العلاجية:

- تحسين تصميم الجزء، وجعل الجدران أرق إذا أمكن

- زيادة ضغط وزمن التعبئة؛;

- خفض درجة حرارة القالب والبلاستيك المنصهر؛;

- وسع البوابة. ضع البوابة في القسم ذو الجدار السميك للسماح بتعويض أفضل للمادة؛;

- قم بتغيير المادة الأقل حساسية للانكماش.

2. فقاعات هواء

الأسباب: عندما تكون سرعة ملء الحقن عالية جداً، أو عندما يكون الجزء البلاستيكي ذو جدران رقيقة جداً، أو في بعض الأحيان عندما يكون تهوية القالب غير كافية، فإن ذلك سيسبب احتجاز الهواء داخل الجزء البلاستيكي وتكوين فقاعات الهواء.

الإجراءات العلاجية:

- إبطاء سرعة الملء، لتجنب احتجاز الهواء في القالب؛;

- تحسين تهوية القالب.

- جفف المادة تمامًا قبل عملية الحقن؛;

- تأكد من عمل برغي الأسطوانة بشكل صحيح حتى لا يخلط الهواء في البلاستيك المنصهر؛;

- لا تفرط في تسخين البلاستيك في الخزان أو تتركه لفترة طويلة، فقد يتسبب ذلك في تحلل الراتنج وتكوين غاز.

شرائط فضية / رش

الخطوط الفضية أو البقع الفضية هي مجموعات من الخطوط الفضية على سطح الأجزاء البلاستيكية، عادة ما تكون الخطوط مرتبة في اتجاه التدفق.

ستؤثر الخطوط الفضية على أداء المادة وكذلك المظهر، لذا يجب الانتباه إليها.

الأسباب:

- يمكن أن تتحول الرطوبة في المادة إلى بخار أثناء عملية الحقن، مكونة خطوطًا فضية أو تناثرًا على سطح المادة. بعض المواد أكثر حساسية للرطوبة (مثل PC، ABS)، بينما أخرى أقل حساسية (مثل PP، PE).

- وجود الهواء في المادة وضعف التهوية في القالب.

- سرعة الحقن سريعة جدًا، مما يسبب إجهاد قص مرتفع، مما قد يؤدي إلى تغير لون موضعي، مشابه لتكوين احمرار البوابة.

على سبيل المثال، على هذا الجزء، يمكنك رؤية عدة خطوط فضية خافتة على سطحه. سببها عدة أضلاع أفقية على الجانب الخلفي، والتي تغير اتجاه وتناسق تدفق البلاستيك. إذا كانت سرعة الحقن عالية، يمكن أن تؤدي إلى إجهاد قص أعلى موضعيًا، مما يسبب خطوطًا فضية.

- درجات الحرارة مرتفعة جدًا في الفوهة والبرميل، مما قد يسبب تحلل البلاستيك (توليد غاز) أو تغير طبيعته.

- درجة حرارة القالب منخفضة جدًا، مما يؤثر على قابلية تدفق البلاستيك.

الإجراءات العلاجية:

- جفف المادة وفقًا للتعليمات من مصنع المادة.

- زيادة درجة حرارة القالب.

- تحسين تبريد القالب بأكمله لمنع ارتفاع الحرارة الجزئي.

- تحسين تهوية القالب.

- خفض درجات حرارة الفوهة والبرميل إلى نطاق مناسب.

- تقليل سرعة وضغط الحقن.

- زيادة حجم الفوهة لتقليل إجهاد قص الحقن.

طلقات قصيرة

الحقن القصير هو الملء غير الكافي للمادة المنصهرة لتجويف القالب. عند إخراج الجزء من القالب، يكون به بعض القطع الناقصة، غالبًا في الطرف البعيد من بوابة الحقن.

الأسباب:

- الجدار أو الضلع رقيق جدًا وطويل جدًا مقارنة بأبعاد الجزء الكلي، مما يؤدي إلى مقاومة تدفق عالية للمادة المنصهرة؛;

- المادة لزجة أو كثيفة جدًا؛;

- تهوية غير كافية، مما يتسبب في احتجاز الهواء في القالب؛;

- ضغط الحقن منخفض جدًا؛;

- درجة حرارة القالب منخفضة جدًا، مما تسبب في تصلب المادة قبل أن تملأ؛;

البوابة صغيرة جدًا أو ليست في الموضع المناسب.

الإجراءات العلاجية:

- أعد تصميم الجزء لزيادة سمك الجدار وتقليل الارتفاع أو الأضلاع؛;

- قم بتغيير المادة ذات اللزوجة الأقل؛;

- تحسين تهوية القالب؛;

- زيادة ضغط الحقن، ولكن هناك تأثير جانبي إذا كان الضغط مرتفعًا جدًا؛;

- استخدم سخان قالب.

ألياف عائمة

عند حقن البلاستيك المقوى بألياف الزجاج، فإن مشكلة متكررة هي حدوث “الألياف العائمة”، والتي تخلق مناطق خشنة وغير منتظمة على السطح. تنشأ هذه المناطق من تجمع ألياف الزجاج على السطح، مسببة بشكل رئيسي عيوبًا جمالية.

هذه المشكلة أكثر وضوحًا في البلاستيك ذي الألوان الداكنة، خاصة الأسود، لأن ألياف الزجاج فاتحة اللون، تقريبًا بيضاء.

الأسباب:

- تحدث المشكلة لأن ألياف الزجاج والراتنج مختلطة فيزيائيًا ومصممة للانتشار بالتساوي. ومع ذلك، أثناء الانصهار، يمكن أن تؤدي الكثافات المختلفة وخصائص التدفق لألياف الزجاج والراتنج إلى الانفصال، مع تجمع الألياف معًا.

- يمكن تشبيه ذلك بجمع الفروع والحطام في تدفق النهر.

- تتصلب الألياف العائمة بسرعة أكبر من مادة الراتنج، وعندما تتلامس مع سطح القالب الأبرد، تتصلب وتظهر على سطح الجزء.

- تكون هذه الظاهرة أكثر وضوحًا عندما تكون قابلية تدفق مادة الراتنج ضعيفة، والترابط بين ألياف الزجاج والراتنج ضعيفًا، ودرجة حرارة القالب منخفضة، وسرعة وضغط الحقن منخفضين.

الإجراءات العلاجية:

- زيادة قابلية تدفق مادة النايلون: يساعد ذلك البلاستيك على ملء تجويف القالب بسرعة، مما يضمن انتشار ألياف الزجاج بالتساوي ويمنع التراكم.

- رفع درجة حرارة القالب: تحسّن درجات الحرارة المرتفعة سيولة المادة وتمنع تراكم الألياف بسبب التبريد والتصلب على السطح.

- زيادة سرعة وضغط الحقن: يضمن هذا ملء المادة بسرعة، مما يتجنب تراكم الألياف.

- إضافة عامل توافق بين ألياف الزجاج ومادة الراتنج: ومع ذلك، فإن هذا الحل أكثر تكلفة لأنه يتطلب مزيدًا من الدعم من موردي المواد وقد يضعف أداء البلاستيك في جوانب أخرى.

الاندفاع النفاث هو نمط يشبه الثعبان. إنه عيب في المنتجات المصبوبة بالحقن، يتميز بنسيج غير منتظم يشبه الثعبان، غالباً ما يكون مرئياً كتغيرات في اللون. تحدث عادةً حيث تتدفق المادة من البوابة إلى تجويف القالب.

الأسباب:

- يحدث عيب التدفق النفاث بشكل أساسي في القوالب ذات بوابات الحافة.

- عندما يمر البلاستيك عبر مناطق ضيقة مثل قناة التغذية والبوابات، ثم يدخل فجأة إلى مساحات أكثر سمكًا وأوسع، يتم حقن البلاستيك المنصهر الشبيه بمعجون الأسنان بسرعة عالية جدًا في تجويف القالب وينحني ليشكل شكلًا يشبه الثعبان.

- يبرد هذا البلاستيك بسرعة عند ملامسته لسطح القالب، مما يفشل في الاندماج الكامل مع المادة التي تليه في القالب، مما يخلق خطوطًا ملحوظة على سطح المنتج.

الإجراءات العلاجية:

- تحسين تصميم البوابة: تجنب تصميمات البوابات في المناطق السميكة والمفتوحة، وتجنب انتقال المادة من الأقسام الأرق إلى الأسمك.

- ضبط سرعة الحقن المجزأة: إبطاء سرعة الحقن عندما يدخل البلاستيك إلى مناطق أكثر انفتاحًا لتقليل علامات التدفق الثعباني.

- زيادة درجة حرارة القالب والفوهة: تحسّن درجات الحرارة المرتفعة للقالب والبلاستيك التدفق والاندماج، مما يقلل من علامات التدفق الثعباني.

- تكبير حجم البوابة: يمكن للبوابة الأكبر تحسين تدفق البلاستيك المنصهر، وبالتالي تقليل علامات التدفق الثعباني إلى الحد الأدنى.

- منع دخول المادة الباردة إلى القالب: على سبيل المثال، إضافة بئر للكتلة الباردة لاعتراض المادة الباردة يضمن دخول البلاستيك المنصهر بشكل موحد فقط إلى تجويف القالب.

باختصار، يمكن لهذه الإجراءات أن تقلل بشكل فعال من تشكل علامات تدفق الأفعى في حقن القوالب، مما يعزز جودة المنتج.

الخلاصة حول عيوب قولبة الحقن

هذه هي أكثر عيوب حقن القوالب شيوعًا التي تعاملنا معها في وظائفنا السابقة. إذا كنت العميل، فأنت بحاجة إلى التحقق من العيوب التي لا يمكن قبولها ومعالجتها مسبقًا حتى يفهم مصنع حقن القوالب متطلبات الجودة الخاصة بك بوضوح. لتجنب سوء الفهم في الترجمة، عند العمل مع المصنعين في الخارج، سيكون من الأفضل استخدام الصور لشرح كل عيب.