Índice

AlternarO que é a Moldagem por Micro Injeção?

A moldagem por microinjecção refere-se à produção de componentes de plástico de elevada precisão, em que os produtos moldados pesam normalmente menos de 0,01 gramas a vários gramas. Na verdade, podem não ser excecionalmente pequenos em termos de tamanho total, mas apresentam detalhes extremamente finos e exatidão dimensional exigente. Estes artigos de plástico podem ser classificados como produtos de moldagem por micro-injeção.

Quando comparada com a moldagem por injeção normal, a moldagem por microinjecção impõe maiores exigências tanto aos moldes como às máquinas de moldagem.

Aplicações da Moldagem por Micro Injeção

A moldagem por micro-injeção encontra diversas aplicações em várias indústrias, incluindo:

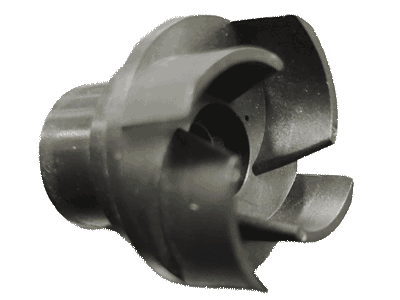

- Micro Gears: Produção de engrenagens pequenas e precisas utilizadas em vários dispositivos e sistemas.

- Conectores electrónicos: Fabrico de conectores em miniatura para equipamentos electrónicos.

- Micro-interruptores: Fabrico de pequenos interruptores utilizados na eletrónica.

- Caixas: Criação de caixas compactas para componentes electrónicos e mecânicos.

- Amortecedores de rotação para automóveis: Produção de componentes para sistemas automóveis.

- Partes da caneta: Criação de pequenas peças para canetas.

- Peças para drones: Fabrico de componentes de precisão para drones.

- Auscultadores: Criação de componentes complexos para a montagem de auscultadores.

- Equipamento médico: Desenvolvimento de peças críticas para dispositivos médicos, incluindo pontas de cateteres, componentes de seringas, dispositivos microfluídicos e componentes de instrumentos cirúrgicos.

Estas aplicações demonstram a versatilidade da moldagem por micro-injeção na produção de pequenos componentes de plástico de alta precisão utilizados numa vasta gama de indústrias e produtos.

Métodos únicos para moldes de microinjecção

Utilização de inserções de molde em vez de maquinação numa única peça

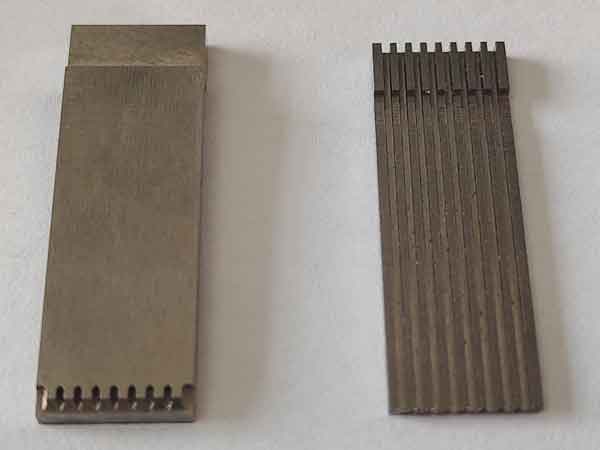

Para os moldes utilizados na moldagem por microinjecção, devido ao facto de muitas caraterísticas terem apenas uma fração de milímetro de tamanho, é necessário adotar métodos diferentes dos convencionais para o fabrico de moldes. Para além de utilizar equipamento de maquinagem de alta precisão, é comum utilizar inserções de molde, o que significa que diferentes caraterísticas são processadas separadamente e depois montadas em conjunto. Esta abordagem simplifica o processo de maquinagem e reduz os custos.

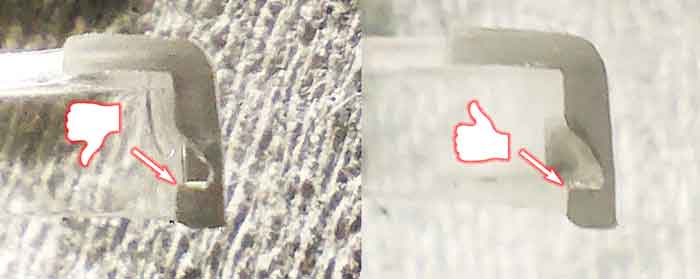

Um exemplo de formação de uma caraterística de rebaixamento através da utilização de pastilhas

Por exemplo, considere uma estrutura de corte inferior no produto apresentado abaixo. Se fosse processada como uma peça única, resultaria em raios de transição demasiado grandes. Estes ocorreriam nos cantos interiores. Isto poderia impedir o produto de encaixar e bloquear com segurança as suas peças de encaixe.

Isso ocorre porque a usinagem de uma peça única, seja usando fresas ou eletrodos, inevitavelmente criaria bordas arredondadas em cantos agudos, resultando em arcos redondos indesejados nos cantos internos do molde. O uso de insertos permite obter ângulos agudos perfeitos nessas transições de cantos internos.

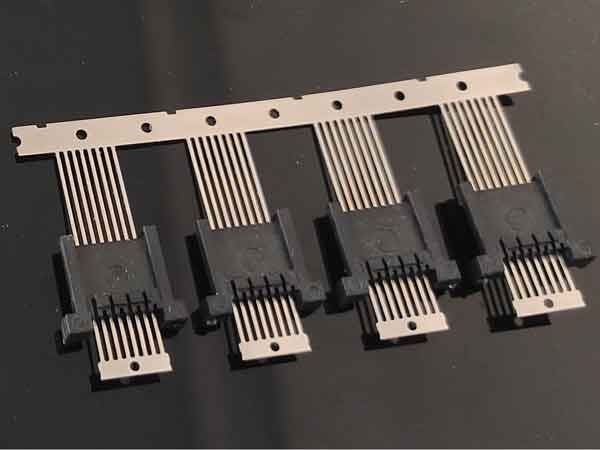

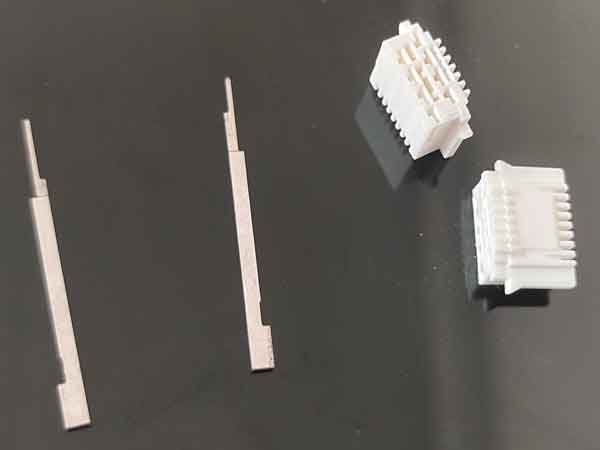

Mais exemplos de conectores electrónicos micro-moldados

Os conectores electrónicos são uma das aplicações mais comuns na moldagem por micro-injeção. Inicialmente, os contactos metálicos do conetor são estampados e revestidos em rolos. Em seguida, a moldagem por inserção é realizada em torno dos contactos metálicos enquanto estes ainda estão em forma de rolo. Finalmente, estes pinos metálicos são formados e separados numa máquina de estampagem.

Algumas caraterísticas destes conectores são muito pequenas, por exemplo, a largura das ranhuras é de apenas 0,2 a 0,3 mm. Estas caraterísticas específicas nas inserções do molde são maquinadas utilizando rebarbadoras de precisão com rebolos de apenas 0,2-0,3 mm de largura.

Do mesmo modo, os orifícios de rebaixamento nos insertos do molde, que são aproximadamente do mesmo tamanho, são processados utilizando maquinação por descarga eléctrica (EDM) espelhada.

É fácil perceber que se estas caraterísticas não fossem processadas utilizando inserções separadas, mas como parte de todo o molde, a complexidade da tarefa aumentaria significativamente.

Inspeção dimensional de moldes:

Ao inspecionar as dimensões destes moldes, um projetor é preferível a uma CMM (detetor de coordenadas tridimensionais). A razão para esta escolha é que o filete da sonda deste último é tipicamente demasiado grande para medir com precisão as caraterísticas finas destes moldes.

Conclusão: A produção de moldes de injeção de precisão para peças minúsculas necessita não só de equipamento de processamento de alta precisão, mas também de engenheiros altamente qualificados. Ambos os elementos são críticos e não podem ser substituídos. Esta combinação de tecnologia avançada e perícia artesanal é essencial para cumprir as normas exigentes da moldagem por micro-injeção.

Como inspecionar peças minúsculas moldadas por injeção

Quando se trata da produção de pequenas peças moldadas por injeção, existem três requisitos críticos para garantir a qualidade e a precisão:

Detalhamento preciso: A precisão é fundamental. Cada aspeto do design original deve ser replicado com exatidão. Por exemplo, se o desenho especifica cantos claros com um raio de arco de 0,05 mm, é crucial que esta medida seja cumprida. Os desvios, como um aumento para 0,1-0,2 mm, podem levar a uma perda de pormenor e a um aspeto desfocado no produto final.

Precisão dimensional: A precisão dimensional padrão para peças moldadas por injeção normais está tipicamente dentro do intervalo de 0,1-0,2 mm. No entanto, para peças de pequena precisão, esta exatidão tem de ser inferior a 0,05 mm. A manutenção deste nível de precisão é vital para a funcionalidade e o ajuste do componente.

Exatidão do peso: A precisão do peso na moldagem por injeção normal pode atingir ±1% do peso do produto. Na moldagem por injeção de precisão, esta precisão é de ±0,5%, e na moldagem de ultra-precisão, é inferior a ±0,3%. Este parâmetro é crucial, pois não só reflecte a precisão do processo de moldagem, como também indica indiretamente a precisão global da peça.

Nalguns casos, as pequenas peças moldadas por injeção podem exigir principalmente detalhes precisos sem exigências tão rigorosas de precisão dimensional e de peso. Um exemplo clássico são os capacetes dos brinquedos Lego, em que o objetivo é reproduzir os detalhes exactos da aparência.

A medição da precisão dimensional em peças de plástico pode ser um desafio devido à elasticidade do material. Normalmente, são utilizados medidores de passagem e paragem para este fim. Por outro lado, a precisão do peso é relativamente mais fácil e rápida de medir. É um indicador útil da precisão do processo de moldagem e é frequentemente utilizado como um parâmetro de teste chave.

Requisitos para máquinas de moldagem por injeção

É importante reconhecer que as máquinas de moldagem por injeção normais podem nem sempre ser adequadas para peças micro moldadas, devido a dois requisitos específicos da moldagem por micro injeção.

- Tamanho do parafuso mais pequeno: Os produtos micro moldados pesam apenas décimos de grama ou mesmo menos. A utilização de um parafuso maior significa que o plástico fundido permanece demasiado tempo no ambiente de alta temperatura do cilindro, podendo causar a quebra da cadeia molecular. Isto pode afetar negativamente as propriedades do material.

- Pressão de injeção mais elevada: Para garantir que o produto preenche a cavidade do molde e replica todas as caraterísticas, a moldagem por micro-injeção requer uma pressão de injeção comparativamente mais elevada.

Opções de máquinas com base nas necessidades de produção

Dependendo do volume da encomenda e do peso dos produtos micro-moldados que estão a ser processados, estão disponíveis duas opções:

- Opção 1 - Utilizar a norma Máquinas de moldagem por injeção: Para lotes muito pequenos, o custo da mudança de parafusos ou da utilização de uma máquina especializada pode ser mais elevado. Nesses casos, pode ser necessário remover periodicamente algum plástico fundido para garantir que não fica demasiado tempo no cilindro. No entanto, para lotes maiores, é possível mudar para parafusos com diâmetros mais pequenos.

- Opção 2 - Utilização de máquinas especializadas de moldagem por micro-injeção: As marcas mais conhecidas neste domínio são Sodick, Fanuc, e Toyo. Estas máquinas têm normalmente uma força de aperto de apenas 40 toneladas, ou mesmo de apenas 15 toneladas, em comparação com uma máquina normal de 80 toneladas. Oferecem pressões de injeção mais elevadas, frequentemente superiores a 200Mpa e por vezes até 400Mpa.

Caraterísticas das máquinas de moldagem por injeção topo de gama

Estas máquinas topo de gama estão equipadas com várias caraterísticas avançadas:

- Modo totalmente elétrico: A maioria das máquinas de moldagem por injeção de alta precisão utiliza o modo totalmente elétrico, eliminando a necessidade de um sistema hidráulico e utilizando um sistema de servidor privado para controlar o movimento. Isto melhora a precisão e reduz o consumo de energia.

- Estrutura híbrida de parafuso e êmbolo: Esta medida é adoptada por algumas máquinas para garantir uma plastificação consistente, crucial para manter a qualidade do produto final.

- Controlo de temperatura PID (Proporcional Integral Diferencial): Este mecanismo é vital para manter as temperaturas ideais durante todo o processo de moldagem por injeção.

- Mecanismo de parafuso e porca para operações de molde: Estas máquinas utilizam um mecanismo de parafuso e porca para a abertura, fecho e ejeção do pino de ejeção do molde. A precisão deste mecanismo é notável, com uma exatidão de transmissão até 0,01 mm.

- Novo tipo de sensor de força: Esta tecnologia é utilizada para controlar com precisão a contrapressão de injeção, assegurando uma precisão dimensional estável das peças moldadas.

Em resumo, para pequenos lotes e quando os requisitos de precisão não são rigorosos, podem ser utilizadas máquinas de moldagem por injeção de uso geral, possivelmente com um parafuso mais pequeno. Caso contrário, é necessário optar por máquinas de moldagem por injeção de precisão especializadas em micro moldagem.

Precauções a ter em conta no processo de moldagem por micro-injeção

O processo de moldagem por injeção para produtos de microplástico tem requisitos distintos em comparação com os produtos de plástico normais, especialmente em termos de temperatura, pressão e velocidade de injeção.

Temperatura: Os produtos de microplástico requerem normalmente uma temperatura de injeção mais elevada para garantir a fluidez do material e o enchimento completo do molde. O controlo preciso da temperatura é crucial. Isto inclui o ajuste exato da temperatura do cilindro, da temperatura do molde e da temperatura da câmara quente. Este controlo é necessário para evitar problemas como a degradação térmica, o stress térmico e a deformação térmica.

Pressão: Tanto a pressão de injeção como a pressão de retenção dos produtos de microplástico são geralmente mais elevadas do que as dos produtos de plástico normais. Isto é para superar a resistência aumentada e a alta taxa de encolhimento nas cavidades do micro molde. O controlo de alta pressão é essencial, incluindo a gestão precisa da dimensão, segmentação e pontos de comutação da pressão de injeção. O controlo adequado ajuda a evitar defeitos como disparos curtos, flashes, cavidades de retração, e deformações.

Velocidade de injeção: Os produtos de microplástico são normalmente injectados mais rapidamente do que os seus homólogos normais para conseguir um enchimento rápido e um arrefecimento uniforme. O controlo da velocidade de injeção é vital, incluindo a gestão precisa do seu tamanho, segmentação e pontos de comutação. Isto ajuda a evitar problemas como jactos, marcas de queimadura, marcas de fluxo e linhas de soldadura.

Em resumo, os parâmetros de moldagem por injeção para produtos de microplástico exigem elevada precisão, eficiência e estabilidade. Para o conseguir, é necessário utilizar máquinas de moldagem por injeção de precisão dedicadas e micro moldes especializados. Estas ferramentas e técnicas são essenciais para o sucesso da produção de componentes de microplástico de alta qualidade.

Engenharia inversa de produtos minúsculos moldados por injeção

A engenharia inversa de pequenos objectos de plástico é uma aventura fascinante e desafiante. É como ser um detetive, juntando desenhos tridimensionais de produtos reais. Mas quanto mais pequeno for o artigo, mais complicado se torna o puzzle.

O obstáculo da tecnologia de digitalização: Imagine utilizar um scanner para captar todos os pormenores de um produto em 3D. Funciona bem para itens maiores, certo? Mas com objectos pequenos, a história é diferente. Os scanners têm dificuldades porque não conseguem colocar detalhes suficientes nos pequenos espaços entre os pontos. É como tentar ler um livro em que faltam metade das letras - não se consegue ver a imagem completa.

O papel do conhecimento do designer e das ferramentas úteis: É aqui que os nossos designers brilham. Eles mergulham no seu know-how, recorrendo à modelação 3D manual e utilizando ferramentas como projectores e paquímetros para determinar as dimensões exactas de caraterísticas importantes. É um pouco antiquado, mas funciona.

Uma aventura no mundo real - Capacetes de brinquedo LEGO: Tomemos como exemplo os capacetes de brinquedo LEGO. A nossa equipa, com base na sua experiência e reunindo as suas ideias para ajustes e melhorias, propôs-se recriar estas pequenas maravilhas. Conseguir uma cópia exacta é difícil, mas o resultado final? Um design que é a imagem exacta do original. Esta viagem mostra a mistura mágica de tecnologia, trabalho manual e trabalho de equipa necessária para fazer a engenharia inversa destas mini obras-primas.

Resumo

Em conclusão, a moldagem por micro-injeção exige precisão na maquinaria, na conceção do molde e no controlo do processo, combinando tecnologia avançada com perícia artesanal para criar componentes de plástico complexos e de alta qualidade.