Inhoudsopgave

SchakelWat is micro-injectiegieten?

Micro-injectiegieten verwijst naar de productie van zeer nauwkeurige kunststofcomponenten waarbij de gegoten producten doorgaans minder dan 0,01 gram tot enkele grammen wegen. In feite zijn ze mogelijk niet uitzonderlijk klein in totale grootte, maar vertonen ze extreem fijne details en vraagstukken op het gebied van dimensionale nauwkeurigheid. Dergelijke kunststofartikelen kunnen worden gecategoriseerd als micro-injectiegietproducten.

In vergelijking met standaard injectiegieten stelt micro-injectiegieten grotere eisen aan zowel de matrijzen als de gietmachines.

Toepassingen van micro-injectiegieten

Micro-injectiegieten vindt diverse toepassingen in verschillende industrieën, waaronder:

- Microtandwielen: Productie van kleine, precieze tandwielen gebruikt in diverse apparaten en systemen.

- Elektronische connectoren: Vervaardiging van miniatuurconnectoren voor elektronische apparatuur.

- Microschakelaars: Productie van kleine schakelaars gebruikt in elektronica.

- Behuizingen: Creëren van compacte behuizingen voor elektronische en mechanische componenten.

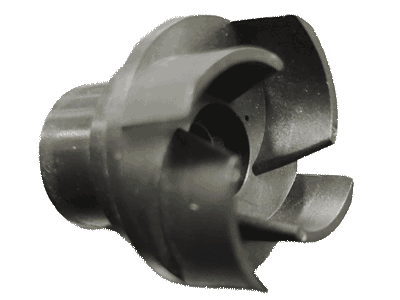

- Automatische rotatiedempers: Productie van componenten voor automotive systemen.

- Penonderdelen: Vervaardiging van kleine onderdelen voor pennen.

- Drone-onderdelen: Productie van precieze componenten voor drones.

- Hoofdtelefoons: Creëren van complexe componenten voor hoofdtelefoonmontage.

- Medische apparatuur: Ontwikkeling van kritieke onderdelen voor medische apparaten, waaronder katheters, spuitcomponenten, microfluïdische apparaten en chirurgisch instrumentcomponenten.

Deze toepassingen tonen de veelzijdigheid van micro-injectiegieten bij het produceren van kleine, hoogprecisie kunststofonderdelen die in een breed scala aan industrieën en producten worden gebruikt.

Unieke methoden voor micro-injectiegietmatrijzen

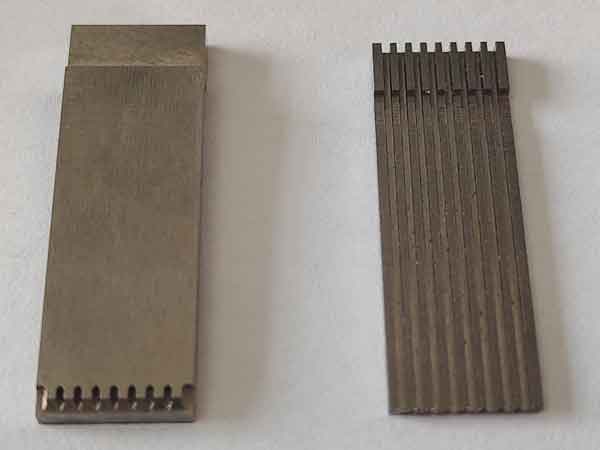

Gebruik van matrijsinzetstukken in plaats van bewerking in één stuk

Voor matrijzen die worden gebruikt bij micro-injectiegieten, vanwege veel kenmerken die slechts een fractie van een millimeter groot zijn, is het noodzakelijk om methoden te gebruiken die verschillen van de conventionele voor matrijzenbouw. Naast het gebruik van hoogprecisie bewerkingsapparatuur, is het gebruikelijk om matrijzeninzetstukken te gebruiken, wat betekent dat verschillende kenmerken apart worden verwerkt en vervolgens samen worden gemonteerd. Deze aanpak vereenvoudigt het bewerkingsproces en verlaagt de kosten.

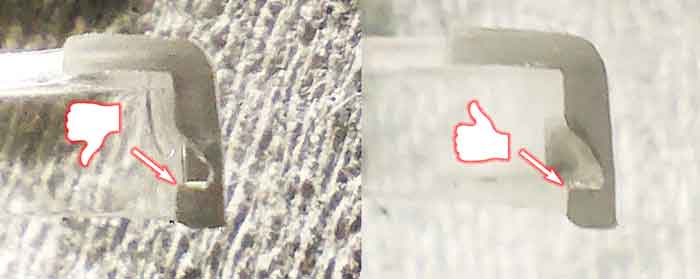

Een voorbeeld van het vormen van een onderuitsparing door gebruik van inzetstukken

Beschouw bijvoorbeeld een ondergesneden structuur in het hieronder getoonde product. Als dit als één stuk wordt verwerkt, zou dit leiden tot te grote overgangsstralen. Deze zouden optreden bij de binnenhoeken. Dit zou kunnen voorkomen dat het product veilig vastklikt en vergrendelt met zijn tegenstukken.

Dit komt omdat enkelstuksbewerking, of het nu frezen of elektroden gebruikt, onvermijdelijk afgeronde randen bij scherpe hoeken zou creëren, wat resulteert in ongewenste ronde bogen in de binnenhoeken van de matrijs. Het gebruik van inzetstukken maakt het mogelijk om perfecte scherpe hoeken te bereiken bij deze binnenhoekovergangen.

Meer voorbeelden van micro-gegoten elektronische connectoren

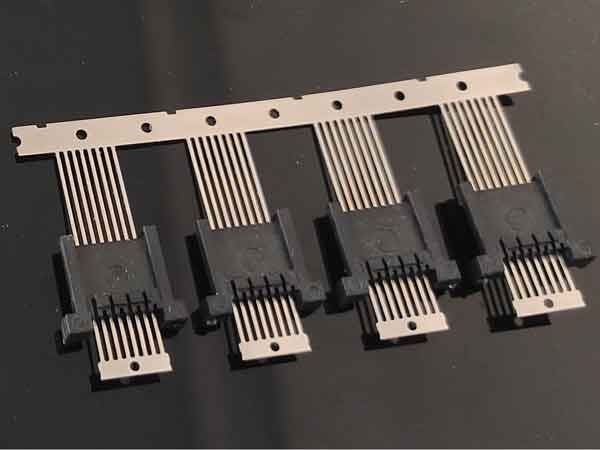

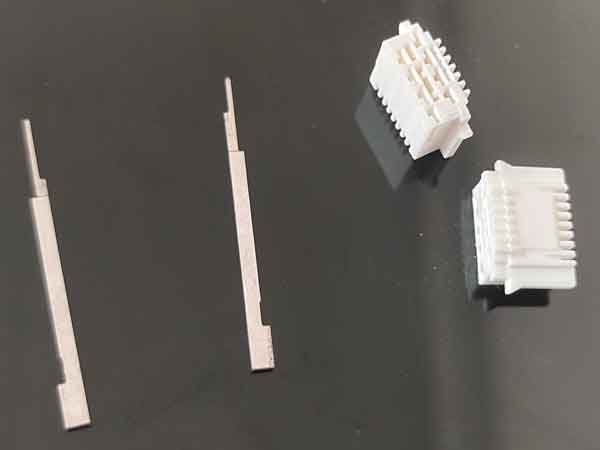

Elektronische connectoren zijn een van de meest voorkomende toepassingen in micro-injectiegieten. Eerst worden de metalen contacten binnen de connector gestanst en geplateerd in rollen. Vervolgens wordt insertgieten uitgevoerd rond de metalen contacten terwijl ze nog in rolvorm zijn. Ten slotte worden deze metalen pinnen gevormd en gescheiden op een stansmachine.

Sommige kenmerken op deze connectoren zijn zeer klein, bijvoorbeeld zijn de sleufbreedtes slechts tussen 0,2 en 0,3 mm. Deze specifieke kenmerken op de matrijsinserts worden bewerkt met precisieslijpmachines met slijpschijfbreedtes van slechts 0,2-0,3 mm.

Op vergelijkbare wijze worden de uitsparingen op de matrijsinserts, die ongeveer dezelfde grootte hebben, verwerkt met spiegelvonken (EDM).

Het is gemakkelijk in te zien dat als deze kenmerken niet met aparte inserts zouden worden verwerkt maar als onderdeel van de gehele matrijs, de complexiteit van de taak aanzienlijk zou toenemen.

Dimensionale inspectie van mallen:

Bij het inspecteren van de afmetingen van deze matrijzen heeft een projector de voorkeur boven een CMM (driedimensionale coördinatendetector). De reden voor deze keuze is dat de sondeafronding van de laatste doorgaans te groot is om de fijne kenmerken van deze matrijzen nauwkeurig te meten.

Conclusie: De productie van precisie-injectiegietmatrijzen voor kleine onderdelen vereist niet alleen hoogprecisie bewerkingsapparatuur, maar ook zeer bekwame ingenieurs. Beide elementen zijn cruciaal en kunnen niet worden vervangen. Deze combinatie van geavanceerde technologie en deskundig vakmanschap is essentieel om te voldoen aan de veeleisende normen van micro-injectiegieten.

Hoe kleine injectiegegoten onderdelen te inspecteren

Als het gaat om de productie van kleine spuitgietonderdelen, zijn er drie kritieke vereisten om kwaliteit en precisie te waarborgen:

Precisie in detail: Precisie is essentieel. Elk aspect van het originele ontwerp moet nauwkeurig worden gereproduceerd. Als het ontwerp bijvoorbeeld duidelijke hoeken specificeert met een boogstraal van 0,05 mm, is het cruciaal dat deze maat wordt gehaald. Afwijkingen, zoals een toename tot 0,1-0,2 mm, kunnen leiden tot verlies van detail en een wazig uiterlijk in het eindproduct.

Dimensionale nauwkeurigheid: De standaard dimensionale nauwkeurigheid voor gewone injectiegegoten onderdelen is doorgaans binnen het bereik van 0,1-0,2 mm. Voor kleine precisie-onderdelen moet deze nauwkeurigheid echter minder dan 0,05 mm zijn. Het handhaven van dit niveau van precisie is essentieel voor de functionaliteit en pasvorm van het component.

Gewichts nauwkeurigheid: De nauwkeurigheid van het gewicht bij gewoon injectiegieten kan ±1% van het productgewicht bereiken. Bij precisie-injectiegieten wordt deze nauwkeurigheid aangescherpt tot ±0,5%, en voor ultra-precisie gieten gaat het onder ±0,3%. Deze parameter is cruciaal omdat het niet alleen de nauwkeurigheid van het gietproces weerspiegelt, maar ook indirect de algehele precisie van het onderdeel aangeeft.

In sommige gevallen kunnen kleine spuitgietonderdelen vooral precieze detaillering vereisen zonder even strenge eisen voor dimensionale en gewichts nauwkeurigheid. Een klassiek voorbeeld zijn de helmen van Lego-speelgoed, waar de focus ligt op het repliceren van exacte uiterlijke details.

Het meten van dimensionale nauwkeurigheid in kunststofonderdelen kan uitdagend zijn vanwege de elasticiteit van het materiaal. Doorgaans worden pas-en-niet-pas kalibers hiervoor gebruikt. Aan de andere kant is gewichts nauwkeurigheid relatief eenvoudiger en sneller te meten. Het is een nuttige indicator van de precisie van het spuitgietproces en wordt vaak gebruikt als een belangrijke testparameter.

Eisen voor injectiegietmachines

Het is belangrijk te erkennen dat standaard spuitgietmachines niet altijd geschikt zijn voor microgespoten onderdelen, vanwege twee specifieke vereisten van micro-injectiegieten.

- Kleinere schroefmaat: Micro-gegoten producten wegen slechts tienden van een gram of zelfs minder. Gebruik van een grotere schroef betekent dat het gesmolten kunststof te lang in de hoge-temperatuuromgeving van de cilinder blijft, mogelijk leidend tot molecuulketenbreuk. Dit kan de materiaaleigenschappen negatief beïnvloeden.

- Hogere injectiedruk: Om ervoor te zorgen dat het product de matrijsholte vult en elk kenmerk repliceert, vereist micro-injectiegieten relatief hogere injectiedruk.

Machineopties gebaseerd op productiebehoeften

Afhankelijk van de orderhoeveelheid en het gewicht van de microgespoten producten die worden verwerkt, zijn er twee opties beschikbaar:

- Optie 1 – Gebruik van standaard Injectiegietmachines: Voor zeer kleine batches kunnen de kosten voor het wisselen van schroeven of gebruik van een gespecialiseerde machine hoger zijn. In dergelijke gevallen kan het nodig zijn om periodiek wat gesmolten kunststof te verwijderen om te voorkomen dat het te lang in de cilinder blijft. Voor grotere batches is het echter haalbaar om over te schakelen op schroeven met kleinere diameters.

- Optie 2 – Gebruik van gespecialiseerde micro-injectiegietmachines: Bekende merken op dit gebied zijn Sodick, Fanuc, en Toyo. Deze machines hebben meestal een sluitkracht van slechts 40 ton, of zelfs zo laag als 15 ton, vergeleken met een standaard 80-ton machine. Ze bieden hogere injectiedrukken, vaak meer dan 200Mpa en soms tot 400Mpa.

Kenmerken van hoogwaardige injectiegietmachines

Deze hoogwaardige machines zijn voorzien van verschillende geavanceerde functies:

- All Electric-modus: De meeste hoogprecisie injectiegietmachines gebruiken een volledig elektrische modus, waardoor een hydraulisch systeem overbodig is en een privé-serversysteem wordt gebruikt om beweging te controleren. Dit verbetert de nauwkeurigheid en vermindert het energieverbruik.

- Schroef-plunger hybride structuur: Dit wordt door sommige machines toegepast om consistente plastificatie te garanderen, cruciaal voor het behoud van de kwaliteit van het eindproduct.

- PID (Proportioneel Integraal Differentieel) temperatuurregeling: Dit mechanisme is essentieel voor het handhaven van optimale temperaturen gedurende het injectiegietproces.

- Schroef- en moermechanisme voor matrijswerkingen: Deze machines gebruiken een schroef- en moermechanisme voor matrijsopenen, -sluiten en uitstoteruitwerping. De precisie van dit mechanisme is opmerkelijk, met een transmissienauwkeurigheid tot 0,01mm.

- Nieuw type krachtsensor: Deze technologie wordt gebruikt om de injectietegendruk nauwkeurig te controleren, waardoor stabiele dimensionale nauwkeurigheid van de gegoten onderdelen wordt gegarandeerd.

Samengevat, voor kleine batches en wanneer de precisie-eisen niet streng zijn, kunnen universele spuitgietmachines worden gebruikt, mogelijk met een kleinere schroef. Anders is het nodig te kiezen voor gespecialiseerde microgietprecisie-spuitgietmachines.

Voorzorgsmaatregelen om te overwegen in het micro-injectiegietproces

Het spuitgietproces voor micro kunststofproducten heeft duidelijke vereisten in vergelijking met gewone kunststofproducten, vooral wat betreft temperatuur, druk en inspuitsnelheid.

Temperatuur: Micro-kunststofproducten vereisen doorgaans een hogere injectietemperatuur om de vloeibaarheid van het materiaal en volledige vulling van de matrijs te garanderen. Nauwkeurige temperatuurregeling is cruciaal. Dit omvat het nauwkeurig afstellen van de cilindertemperatuur, matrijstemperatuur en heetkanaaltemperatuur. Dergelijke controle is nodig om problemen zoals thermische degradatie, thermische spanning en thermische vervorming te voorkomen.

Druk: Zowel injectiedruk als napersdruk voor micro-kunststofproducten zijn over het algemeen hoger dan die voor standaard kunststofproducten. Dit is om de verhoogde weerstand en hoge krimp in micro-matrijsholtes te overwinnen. Hoge drukregeling is essentieel, inclusief nauwkeurig beheer van de grootte, segmentatie en omschakelpunten van de injectiedruk. Juiste controle helpt defecten zoals onvolledige vulling, uitstulpingen, krimpholtes, en vervorming te voorkomen.

Injectiesnelheid: Microplastiek producten worden meestal sneller geïnjecteerd dan hun reguliere tegenhangers om snel vullen en gelijkmatige koeling te bereiken. Het beheersen van de injectiesnelheid is cruciaal, inclusief nauwkeurig beheer van de grootte, segmentatie en omschakelpunten. Dit helpt problemen zoals straalvorming, brandvlekken, stroomlijnen en laslijnen te voorkomen.

Samengevat, de spuitgietparameters voor micro kunststofproducten vereisen hoge precisie, efficiëntie en stabiliteit. Het bereiken hiervan vereist het gebruik van toegewijde precisie-spuitgietmachines en gespecialiseerde micromatrijzen. Deze gereedschappen en technieken zijn essentieel voor de succesvolle productie van hoogwaardige micro kunststofcomponenten.

Reverse engineering van kleine injectiegegoten producten

Reverse engineering van kleine kunststof items is een fascinerend maar uitdagend avontuur. Het is als een detective die driedimensionale tekeningen samenstelt uit werkelijke producten. Maar hoe kleiner het item, hoe lastiger de puzzel wordt.

De Horde van Scantechnologie: Stel je voor dat je een scanner gebruikt om elk detail van een product in 3D vast te leggen. Werkt goed voor grotere items, toch? Maar met kleine dingen is het een ander verhaal. Scanners worstelen omdat ze niet genoeg detail kunnen verpakken in de kleine ruimtes tussen punten. Het is alsof je een boek probeert te lezen waar de helft van de letters ontbreekt – je krijgt niet het volledige beeld.

De Rol van Ontwerperskennis en Handige Gereedschappen: Dit is waar onze ontwerpers schitteren. Ze duiken erin met hun kennis, grijpen naar handmatige 3D-modellering en gebruiken gereedschappen zoals projectoren en schuifmaten om de exacte afmetingen van belangrijke kenmerken vast te stellen. Het is een beetje ouderwets, maar het werkt.

Een Avontuur in de Echte Wereld – LEGO Speelgoedhelmen: Laten we LEGO speelgoedhelmen als voorbeeld nemen. Ons team, puttend uit hun ervaring en hun ideeën bundelend voor aanpassingen en verbeteringen, ging aan de slag om deze kleine wonderen opnieuw te creëren. Een exacte kopie krijgen is moeilijk, maar het eindresultaat? Een ontwerp dat sprekend op het origineel lijkt. Deze reis toont de magische mix van technologie, handmatig vakmanschap en teamwork die nodig is om deze mini-meesterwerken omgekeerd te ontwerpen.

Samenvatting

Concluderend vereist micro-injectiegieten precisie in machines, matrijzenontwerp en procescontrole, waarbij geavanceerde technologie wordt gecombineerd met vakmanschap om complexe, hoogwaardige kunststofcomponenten te creëren.