İçindekiler

GeçişKılavuz Vida: Temel Bilgi Gerektiren Basit Mekanizma

Vida ve somun için temel parametreler nelerdir? Vida için isteğe bağlı üretim süreçleri nelerdir? Vida nasıl kontrol edilir ve hangi metriklerle? Bunlar, bir vida aktarımı tasarlamaya başladığınızda sahip olabileceğiniz sorulardır.

Kılavuz mili, dönme hareketini doğrusal harekete dönüştüren basit ancak hassas bir mekanizmadır. Oldukça basit görünürler. Ancak, arkalarındaki temel bilgileri anlamak hala önemlidir. Bu yazıda, kılavuz milleri ve somunlarının temel kavramlarını, farklı işleme süreçlerini, kılavuz millerinin kalitesini ölçmek için kullanılan metrikleri ve bunların nasıl kontrol edileceğini tanıtacağız.

İçindekiler tablosu

Kılavuz vida vs. bilyalı vida

Önce vidalar ve bilyalı vidaları karşılaştırarak başlayalım. Vida, somunla doğrudan temas eder ve kayma sürtünmesi oluşturur. Bilyalı vidalarda ise vidalar ve somunlar arasında rulmanlar vardır, bu nedenle hareketli bileşenler arasında yuvarlanma sürtünmesi oluşur.

Bu nedenle, rulolu vida daha düşük sürtünmeye ve daha yüksek iletim verimliliğine sahiptir ve yüksek hızlı iletimler için daha uygundur.

Kılavuz vidaların avantajları şunlardır:

- Birçok kılavuz vida kendinden kilitlemeli, yani doğrusal hareket rasyonel harekete dönüştürülemez. Bazen uygulamada kendinden kilitleme gereklidir.

- Kılavuz vidalar yapı olarak daha basit, boyut olarak daha kompakt ve maliyet olarak daha düşük.

- Bunlar yüksek tork iletimleri için daha uygun.

Kılavuz milleri, mengene, kriko, pres ve doğrusal aktüatörlerde yaygın olarak kullanılır.

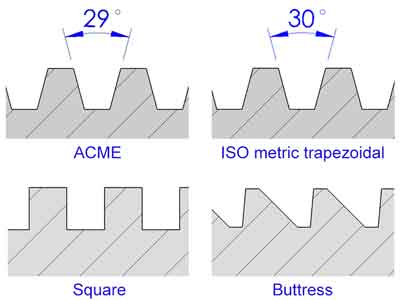

Kılavuz vidalar için diş tipleri

Kılavuz milleri genellikle diğer vidalardan daha büyük ve daha düz dişlere sahiptir, bu da tork veya güç iletmek için daha güçlü olmalarını sağlar. Farklı diş geometrilerine dayanarak, kılavuz milleri şu şekilde sınıflandırılır:

- ACME diş: Trapez dişe benzer bir geometriye sahiptir, ancak 29° diş açısı vardır ve inç cinsindendir.

- ISO metrik trapez diş: 30° diş açısına sahiptir ve boyutları milimetre cinsindendir.

- Kare diş: Dişin yanakları eksenine diktir. Genellikle yüksek eksenel yük iletimi için kullanılır. Krikolar ve mengenelerin hepsi kare diş kullanır.

- Payanda diş: bir yanak diğer taraftan daha düzdür. Genellikle tek yönlü eksenel yük için kullanılır.

Bunlar arasında, trapez veya acme dişler, üretilebilirlikleri, elde edilebilir hassasiyetleri, kendi kendine merkezleme özellikleri, iletim verimlilikleri ve diş köklerinin mukavemeti nedeniyle en yaygın kullanılanlardır.

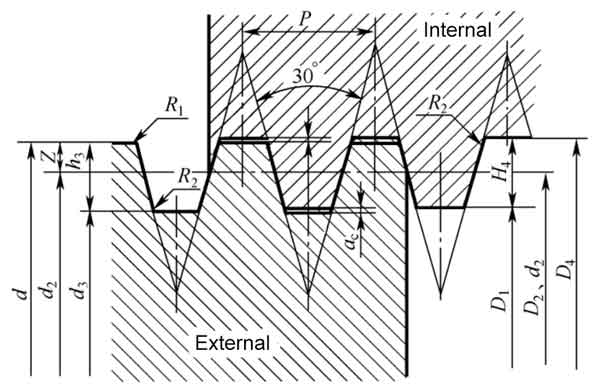

Kılavuz vidalar için temel terimler

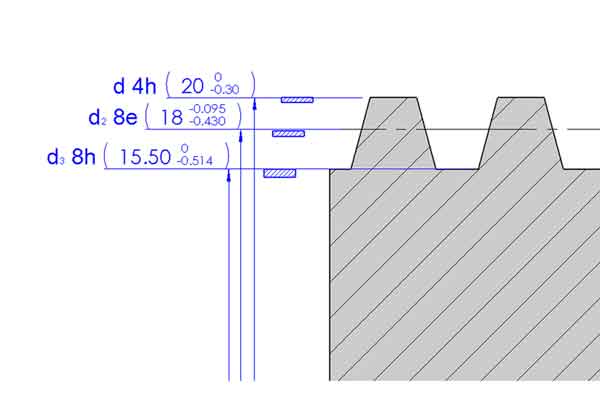

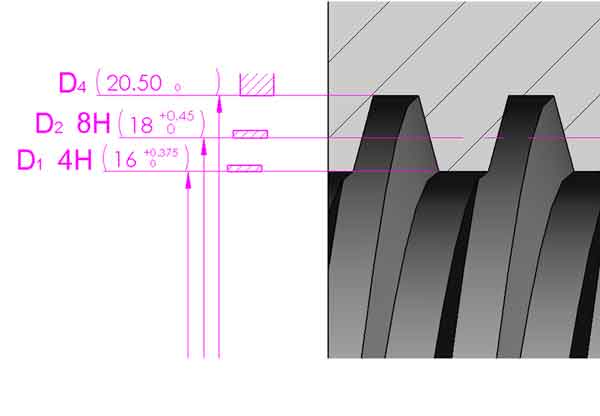

Kılavuz milleri için temel terimleri aşağıdaki gibi özetledik. Daha kolay anlaşılması için terimleri çiftler halinde (sırasıyla Dış ve İç dişler için) koyduk.

- Büyük çap (d Dış için, D4 İç için): Bir dişin en büyük çapı. Dış dişin tepesi veya iç dişin tabanıdır.

- Adım çapı (d2 Dış için, D2 İç için): Diş kalınlığının boşluğa eşit olduğu varsayımsal bir silindir. Hatve çapı, kılavuz vidaların performansı için kritiktir.

- Küçük çap (d3 Dış için, D1 İç için): Bir dişin en küçük çapı. İç dişin tepesi veya dış dişin tabanıdır.

- Adım (P): 2 komşu diş arasındaki mesafe.

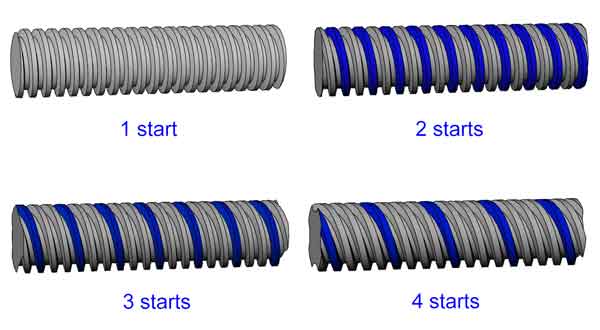

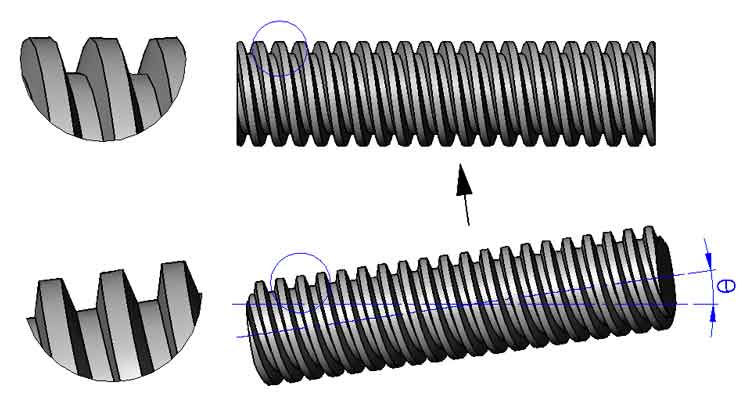

- Vida başlangıçları: Bir vidanın sahip olduğu bağımsız diş sayısı.

- Hatve (L): Dişin bir devirde ilerlediği mesafe. Hatve çarpı vida başlangıç sayısına eşittir.

Kılavuz vidaların tanımlanması

Yukarıda açıklananlarla birlikte, işte bir kılavuz mili örneği:

Tr 16*8 (P4) 7H/7e

- Tr—Bu, ISO metrik trapez diş anlamına gelir

- 16—Hem iç vidanın (somun) hem de dış vidanın (çubuk) büyük çapı 18 mm'dir.

- 8—Vidanın adımı 8 mm'dir.

- P4—Hatve 4 mm'dir, bu aynı zamanda bu vidanın 2 başlangıca sahip olduğu anlamına gelir (2*4 mm=8 mm)

- 7H—Somunun hatve çapı toleransı 7H'dir.

- 7e—Çubuğun hatve çapı toleransı 7e'dir.

Trapez vidalar için toleranslar

Genel işleme toleransları için yaygın olarak kullanılan IT derecelerinden (IT, Uluslararası Tolerans'ı temsil eder) farklı olarak, kılavuz milleri boyutsal toleranslarını tanımlamak için farklı bir sisteme sahiptir. Referans standartları şu şekildedir:

- ISO 2901 : 1993, ISO Metrik Trapez Vida Dişleri – Temel Profil ve Maksimum Malzeme Profili

- ISO 2902 : 1977, ISO Metrik Trapez Vida Dişleri – Genel Plan

- ISO 2903 : 1993, ISO Metrik Trapez Vida Dişleri – Toleranslar

- ISO 2904: 1977, ISO Metrik Trapez Vida Dişleri – Temel boyutlar

İpucu:

Diğer mühendislik alanlarında en çok kullanılan IT derece toleransı ile karıştırmayın.

Örneğin, IT derecesi ile, Φ22 H7/js6 aslında şu anlama gelir:

- Φ22 H7—Delik için Φ22 +0,021/0;

- Φ22 js7—Çubuk için Φ22 +/-0,065.

Kılavuz milleri ile ise, Tr22*5 7H*7e şu anlama gelir:

- 7H—D2 için (somunun hatve çapı) 19.500~19.875;

- 7e—d2 için (çubuğun hatve çapı) 19.114~19.394.

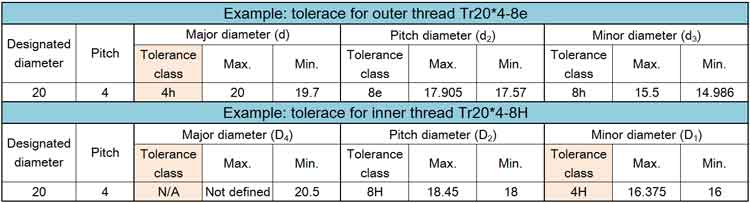

7H ve 7e, sadece hatve çapı için tolerans bantlarını ifade eder (iç diş için 7H D2 ve dış diş için 7e d2). Ana ve küçük çapların toleransları başka şekillerde tanımlanır. Burada açıklayalım:Ti

- Dış vida dişinin büyük çapı (d)—her zaman 4h

- İç vida dişinin küçük çapı (D1)—her zaman 4H

- Dış diş için bölüm dairesi çapı (d2) ve İç dişler (D2)—birkaç seçenek vardır.

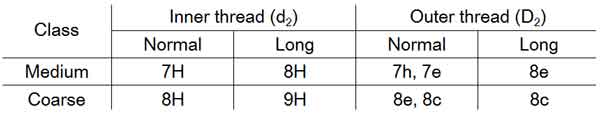

Hatve çapı için önerilen tolerans sınıfları:

Burada “Normal” ve “Uzun”, kavrama uzunluğunu ifade eder.

“Genel uygulamalar için ”Orta“ seçilebilir. İşleme zorluğu olduğunda veya daha düşük iletim gereksinimleri için ”Kaba" seçilebilir.

İç vida için ana çap (D4)—sadece minimum boyut tanımlanmıştır. Bunun nedeni muhtemelen D4'ün daha az önemli olmasıdır. Aynı zamanda, iç dişler (somunda) genellikle bir CNC makinesi tarafından kesildiğinden, diş profili geometrisi kesici şekliyle belirlenir, bu nedenle D4 sınırsız olarak çok büyük olamaz.

- Dış vida için küçük çap (d3)—hatve çapı d'nin aynı sınıfında olacak, ancak tolerans bandı “h” olacak. Örneğin, eğer d2, Bir örnek: eşleşen bir vida ve somun için tolerans, Tr20*4-8H*8e (iç diş için 8H ve dış diş için 8e)2 8e ise, d3 8h olmalıdır.

Her belirli trapez diş için, toleranslarını kolayca alabileceğiniz bir çevrimiçi hesap makinesi bulunmaktadır.

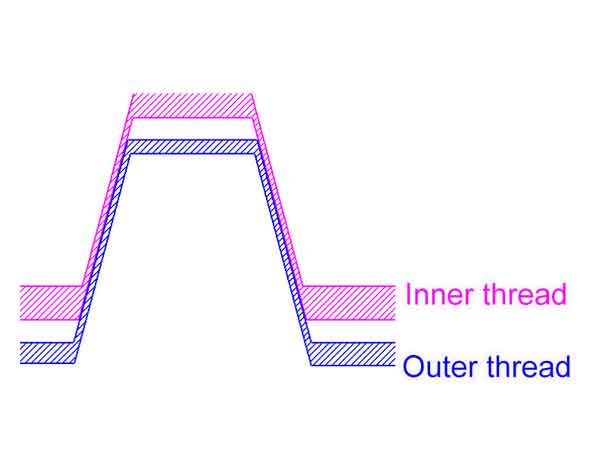

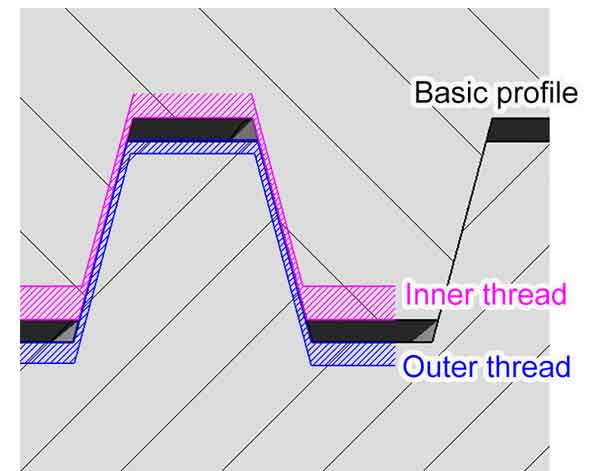

Şimdi, dış ve iç vidalar için tolerans bantlarını bir araya getirirsek, şöyle görüneceklerdir:

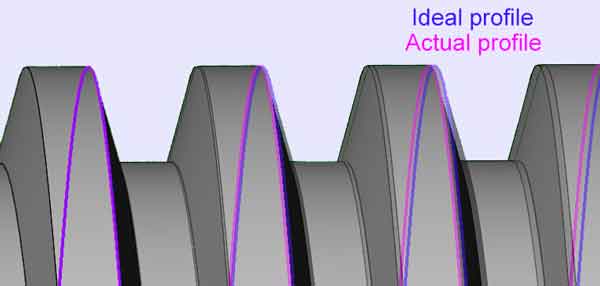

Yukarıdaki görsellerden şu sonuca varabiliriz:

- Yanaklar arasındaki boşluk en küçüktür. Vida çubuğu somunla monte edildiğinde temas halinde olan yanaklar bunlar olacaktır. Bu aynı zamanda, hatve çapı ve yanak açılarının, kılavuz vidaların ve somunların düzgün performansı için en kritik ölçütler olduğu anlamına gelir.;

- Yüksek verimlilik ve düşük fiyat. Vida dişleri genellikle bir geçişle, bazen iki geçişle oluşturulur, bu nedenle üretkenlik diğer tüm imalat süreçlerinden çok daha ileridedir.

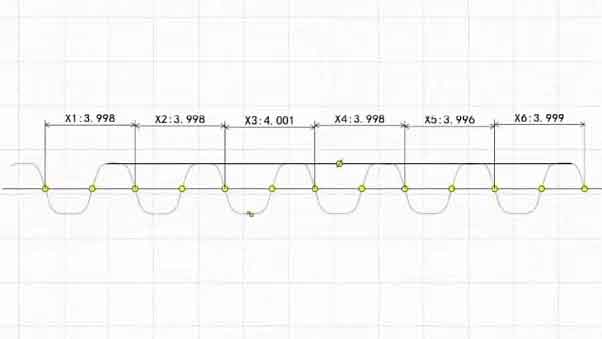

Adım hassasiyeti ve düzlük

Hatve doğruluğu: Hatve doğruluğu veya hatve sapması, helisin (veya vidanın) kat ettiği gerçek doğrusal mesafe ile teorik doğrusal mesafe arasındaki farktır. Genellikle metre veya fit başına sapma olarak tanımlanır. Örneğin: 1.2mm/metre veya 0.01″/fit. Açıkçası, hatve doğruluğu ne kadar iyi olursa, vidadan elde edeceğiniz doğrusal hareket de o kadar hassas olur.

Vida düzgünlüğü: Çoğu vida ince ve uzun parçalar olduğundan, hafifçe bükülmeleri kaçınılmazdır. Vidaların üretiminde, düzgünlük toleransının belirtilmesi gerekir. Bu da birim uzunluk (veya toplam parça uzunluğu) başına sapma olarak verilir. Örneğin: 1.5mm/metre, 0.005″/fit veya toplam parça uzunluğunda 1.2mm.

Bitmiş vida çubuklarının eğriliği kısmen ham çelik çubuklardan, kısmen de işleme sürecinin kendisinden kaynaklanır. Kılavuz millerinin düzlüğünü iyileştirmek için, hem ham çelik çubukların hem de bitmiş kılavuz millerinin düzeltilmesi önerilir. Genellikle, çoğu işleme süreci için metre başına 0,15-0,3 mm düzlük elde edilebilir.

İyi durumda tedarik edilen ham çelik çubuklar, ön düzeltme yapılmadan işlenebilir, bu da çok fazla maliyet tasarrufu sağlar. Çelik çubukları iyi bir tedarikçiden temin etmek önemlidir.

Çelik çubuklar çok eğri olduğunda, örneğin metre başına 1 mm'nin üzerinde, vida haddeleme sürecinde aşırı gerilim ve ısıya neden olacak ve oluklar ve soyulmalar gibi yüzey kusurlarına yol açabilecektir.

Kılavuz vidalar için üretim yöntemleri

1. Vida haddeleme

Vida haddeleme, 2 hadde (veya bazen 3 hadde) çubuk malzemeyi sıkıştırarak dişleri oluşturan bir soğuk şekillendirme işlemidir. Kılavuz milleri için en popüler üretim yöntemidir.

Vida haddeleme sürecinde, vidanın ana çapı, çubuk malzemenin çapından daha büyük olacak şekilde sıkıştırılır (küçük çap daha küçük hale gelirken), çubuk malzemenin çapının hassas olması ve gerekli tolerans aralığında olması kritik önem taşır.

Avantajlar:

- Yüzey oldukça pürüzsüzdür ve soğuk şekillendirme işleminde sertleştirilir. Mikroyapısının tane yapısı bozulmadan kalır (torna veya frezeleme taneleri keserken), bu nedenle haddelenmiş dişler daha sert, daha dayanıklıdır ve daha iyi darbe ve aşınma direncine sahiptir.

- Hadde kalıpları dayanıklıdır. Genellikle binlerce parça imalat için uygundur, bu da parça başına imalat maliyetini düşürür.

- Vida döndürme (gezegensel vida frezeleme).

Dezavantaj:

1. Kılavuz hassasiyeti diğer işleme süreçlerinden daha düşüktür ancak birçok uygulama için hala iyidir.

Torna veya döner işlemeden farklı olarak, vida haddelemede iş parçası aslında hadde kalıplarının helisel hatlarının dönüşüyle serbestçe ileri itilir, iş parçasının beslenmesi daha az hassastır. Aynı zamanda, sıkıştırma hafif bir boyuna deformasyona neden olacaktır. Her adım normalden 0,1% kadar sapmış olsa bile (örneğin 4 mm adımda 0,004 mm), bu çok görünmeyebilir, ancak 1 metrelik bir açıklıkta 1 mm sapmaya dönüşebilir.

2. Vidalı haddeleme yalnızca büyük miktarda üretim için kullanılabilir. Daha yüksek başlangıç takım maliyeti ve çubuk malzemenin çapının hassas olması gerektiği nedeniyle. Bu nedenle, üreticinin halihazırda ürettiği diş boyutlarının kullanılması önerilir.

3. 2 uçtaki omuzlar (montaj ve tahrik miline bağlantı için) vidanın küçük çapından daha küçük olmalıdır. Aksi takdirde, 2 ucun işlenmesinden sonra oluklar kalacaktır.

Torna

Torna, kılavuz vidalar için en geleneksel ancak etkili imalat yöntemidir. Diş şekline sahip oluşturulmuş bir kesici takım kullanarak dişleri keser.

Omuzların boyutunda herhangi bir sınırlama yoktur. Vidaların küçük çapından daha büyük olduklarında, kılavuz vidayı üretmek için torna veya diğer işlemlerin kullanılması önerilir.

Kılavuz vidalar ve somunlar için geçer-geçmez mastarları

Torna işlemi gibi, diş açma da başka bir metal kaldırma işlemidir. Açma halkasının iç çapına monte edilmiş birden fazla kesme ucu vardır, yüksek hızda döner ve çok daha yavaş hızda dönen ve ilerleyen (besleme) ham çubuk (iş parçası) üzerindeki dişleri keser. İş parçası her devirde ADIM mesafesi kadar ilerler.

Kılavuz vidalar ve somunlar için muayene yöntemleri

Açıkçası, vida çubuklarının dış çapını (d) veya somunların iç çapını (D1) kontrol etmek için bir kumpas veya mikrometre kullanabiliriz, ancak bu kesinlikle yeterli değildir. İşte vidaları ve somunları kontrol etmek için kullanılan muayene cihazları ve yöntemleri:

Geçer-geçmez mastarlar

Geçer-geçmez mastarlar, hem vida çubuklarının hem de somunların hatve çaplarını (d2 ve D2) kontrol etmek için kullanılabilir. Kullanımları kolay ve hızlıdır.

Ancak, geçer-geçmez mastarlarla nicel bir sonuç elde edemeyiz, bu nedenle boyutların optimize edilmiş bölgede olup olmadığını bilemeyiz. Aynı zamanda, pratikte bazen hem d2 hem de D2 daha büyük veya daha küçük yapılabildiğinden, yine de iyi eşleşirler. Bu durumda, geçer-geçmez mastar çok kullanışlı olmayacaktır.

Vida profil projektörü (optik komparatör olarak da bilinir)

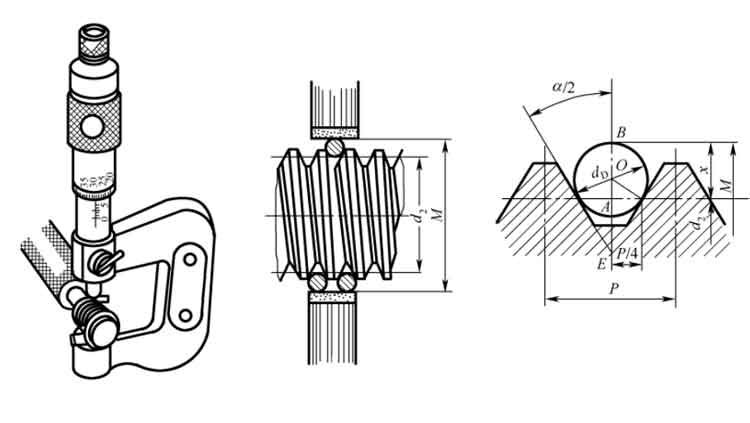

3-tel yöntemi, vidaların hatve çapını kontrol etmek için temaslı ölçüm yöntemidir (yani ölçüm cihazının ölçülecek nesneyle doğrudan teması vardır). Ölçüm için bir disk mikrometresi ve 3 tel (veya pim olarak adlandırılır) kullanır. Bu 3 telin tam olarak aynı çapta olması gerekir. 2 tel vidanın bir tarafına, diğer tel ise diğer tarafına yerleştirilir. Disk mikrometresi kullanılarak M değeri kontrol edilir ve hatve çapı aşağıdaki formüllerden türetilebilir:

- α: yanak açısı,

- P: adım

- d2 : dış dişin bölüm dairesi çapı

- dD:: tel çapı

Lütfen dD değerinin, bu formülle hesaplanan tam değer olması gerekmediğini, yeterince yakın olmasının yeterli olduğunu ve yine bu 3 telin kesinlikle aynı çapta olması gerektiğini unutmayın.

Yanak açısını (α) belirli sayılarla (60°, 30° ve 29°) yerine koyarak değeri hesapladığımızda, formüller aşağıdaki gibi basitleştirilebilir:

| yanak açısı (α) | Formül | |

| 60° (alışılmadık) | M=d2+3dD-0.866P | dD=0.577P |

| 30° (ISO metrik) | M=d2+4.864dD-1.886P | dD=0.518P |

| 29° (ACME) | M=d2+4.994dD-1.933P | dD=0.516P |

Tr22*5 için ölçüm hesaplamaya yönelik bir örnek aşağıdadır:

Tel çapı (dD) 0.518*5=2.59 mm olmalıdır, ancak bunun yerine Ø2.5 mm teller kullanılabilir.

M=d2+4.864dD-1.886P olduğundan, d2=M-4.864dD+1.886P olur.

M=22.05 okunduğunda, d2=19.22 olur.

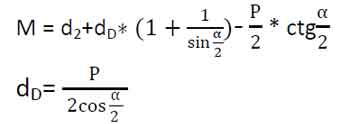

Kılavuz vidanın merceğe bakması için θ kadar döndürülmesi gerekir.

Bu temasız bir muayene cihazıdır, iç vidaları kontrol etmek için kullanılamaz. Vidalı profilini büyütülmüş bir görüntüyle ekrana yansıtır, böylece yüzey bitirmesini yakından inceleyebilir ve çizik, soyulma vb. kusurlar olup olmadığını kontrol edebilirsiniz. Ayrıca bir dış vidanın dış, hatve ve iç çapını, yanak açısını ölçebilirsiniz, ancak profili manuel olarak nokta nokta yakalamanız gerekir, bu nedenle süreç oldukça zaman alıcıdır ve doğru çalıştırılmazsa bazen yeterince hassas olmayabilir.

Diş profilinin doğru şekilde yansıtılması için, kılavuz vida helis açısı (θ) kadar eğilmeli, böylece dişler kamera merceğine dik olarak bakacaktır. Bu nedenle, vida profil projektörü, projektör başının iş masasına istenen açıda döndürülebilmesi bakımından diğerlerinden biraz farklıdır.

Profilometre

Profilometre yüzey pürüzlülüğünü kontrol etmek için kullanılabilir ve ayrıca yüzey profillerini kontrol etmek için de kullanılabilir.

Numune vida yatay hareket ettiğinde, profille birlikte yukarı ve aşağı hareket eden bir elmas uca sahiptir. Yolculuğunu hassas 2 boyutlu verilerle kaydeder. Bu veriler ayrıca ölçüm sonucunu görselleştirmek için grafiklenebilir.

Atölye uygulamalarında, dış ve iç dişler arasındaki boşluklar genellikle ISO standartlarından biraz daha büyük yapılır. Bu, hatve çapı d2'nin daha küçük ve D2'nin daha büyük olabileceği anlamına gelir. Ayrıca, dişli çubukların dış çapı (d) ve somunların iç çapı (D4) toleranslardan biraz sapabilir. Sonuçta, hatve çapları performansları için daha kritiktir. Her şey, gerçek uygulamalarda doğruluk ve çalışma ömrü açısından nasıl performans gösterdiklerine bağlıdır. Üretim maliyeti ve kalite arasında dengeyi korumanız gerekir, ancak standartlarla sınırlı kalmamalısınız.

Piyasada farklı türde vida mili üreticileri bulunmaktadır; bazıları ileri düzeyde üretim ve kontrol ekipmanlarına sahiptir ve iyi yönetilirken, diğerleri küçük atölyelerdir, ancak fiyatları 2 ila 3 kat farklılık gösterebilir. Satın aldığınız miktara ve uygulamanızın gereksinimlerine bağlı olarak, her seferinde en yüksek fiyatlı ürünü seçmeniz gerekmez. Önemli olan, her kontrol kalemi için uygun toleransları seçmektir. Bu konuda çok deneyimli değilseniz, yardıma hazırız!

Yorumlar kapalı.