İçindekiler

GeçişÖzel Enjeksiyon Kalıplama Projeleri için Temel Kontrol Listesi

Bir özel enjeksiyon kalıplama projesine başlamadan önce göz önünde bulundurulması gereken birkaç önemli faktör vardır. Bunlar arasında doğru malzemeleri seçmek, yüzey dokusuna karar vermek ve ürünün görünümü ve boyutları için kabul standartları oluşturmak yer alır.

Bu hazırlıklara yardımcı olmak amacıyla bu makalede başvuru için ayrıntılı bir kontrol listesi sunulmaktadır. Herhangi bir konuda daha fazla bilgiye ihtiyaç duyarsanız, bu konuları daha derinlemesine incelemek için makale içindeki bağlantılara tıklayabilirsiniz. Hadi bu yolculuğa başlayalım.

Özel Enjeksiyon Kalıplama için Boyan'de uzmanlık uygun fiyatla buluşuyor. Hizmetlerimize mi ihtiyacınız var? Şimdi bize ulaşın!

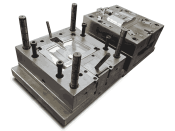

Özel enjeksiyon kalıplama nedir

Özel enjeksiyon kalıplama, belirli gereksinimlere göre plastik parçaların tasarlanmasını ve üretilmesini içeren bir süreçtir.

Bu yöntemde bir kalıba enjekte edilen erimiş plastik kullanılır ve daha sonra soğuyup katılaşarak parçayı oluşturur. Oyuncaklar, otomotiv parçaları ve tıbbi cihazlar gibi çeşitli boyut ve şekillerdeki plastik bileşenlerin üretiminde yaygın olarak kullanılır.

Özel enjeksiyon kalıplı bileşenlerinizin sınıflandırılması

Enjeksiyon kalıplama alanında, çeşitli ürün türleri, benzersiz özellikleri ve uygulama talepleri nedeniyle farklı işleme yöntemleri ve tedarikçiler gerektirir. Bu farklı türdeki enjeksiyon kalıplama ürünleri genellikle benzer kalıplama kusurları riskleriyle karşı karşıya kalmakta ve bu riskleri azaltmak için ilgili önlemleri almaktadır.

İşte çeşitli enjeksiyon kalıplama kategorileri. Ürününüze en uygun türü bulun.

Kalın Duvar Enjeksiyon Kalıplama

Bu tip enjeksiyon kalıplama genellikle ürünün mukavemetini artırmak için kullanılır. Düzensiz duvar kalınlığından kaynaklanan kusurları önlemek için malzemenin eşit dağılımını sağlamak üzere işlemede özel dikkat gereklidir.

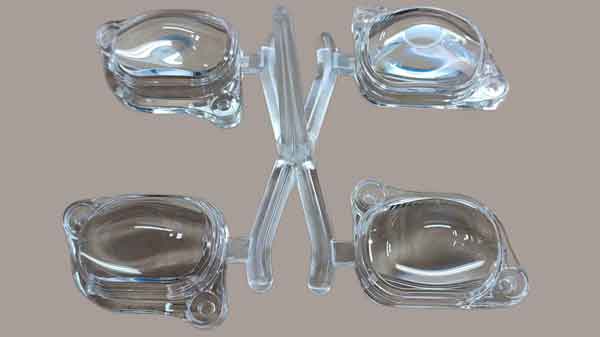

Şeffaf Ürün Enjeksiyon Kalıplama

İyi bir görünüme sahip olması gereken şeffaf ürünler için akış izlerinden ve kapı kızarıklığından kaçınmak çok önemlidir. Bu, enjeksiyon işlemi sırasında malzeme akışının ve soğutma hızının hassas bir şekilde kontrol edilmesini gerektirir.

Üst kalıplama/İki Atışlı Enjeksiyon Kalıplama

İki farklı malzeme veya renk gerektiren plastik ürünler için uygundur. Bu yöntem, malzemelerin sıkı bir şekilde bağlanmasını sağlamak için ilkini takiben ikinci bir enjeksiyon kalıplama işlemini içerir.

Ekleme Kalıplama

Bu yöntem, enjeksiyon kalıplı ürüne metal veya diğer malzeme eklerinin yerleştirilmesini içerir. Genellikle metal dişler, gelişmiş mekanik özellikler veya elektrik iletkenliği gerektiren ürünlerde kullanılır.

Mikro Enjeksiyon Kalıplama

Son derece küçük parçalar için enjeksiyon kalıbının hassasiyeti çok önemlidir. Bu tür ürünleri üretmek için genellikle özel enjeksiyon kalıplama makineleri gerekir.

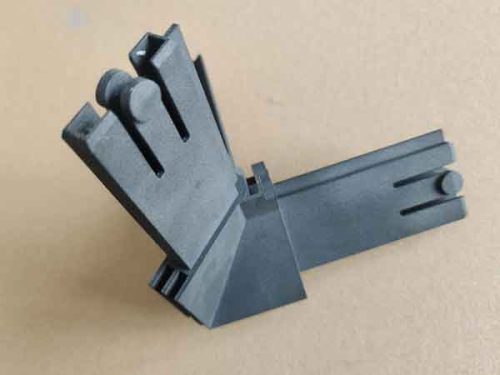

Hassas Enjeksiyon Kalıplama

Bu tür enjeksiyon kalıplama, elektronik bileşenler, otomotiv parçaları, plastik dişliler ve daha fazlası gibi ürün boyutlarında yüksek hassasiyet gerektiren senaryolar için uygundur. Hassas enjeksiyon kalıplama, hem kalıpların doğruluğunu hem de enjeksiyon kalıplama işlemi üzerindeki kontrolü test eder.

Yukarıdaki sınıflandırmalar tamamen bağımsız değildir, örneğin mikro enjeksiyon kalıplama genellikle hassas enjeksiyon kalıplama kapsamına girerken, üst kalıplama şeffaf ürün enjeksiyon kalıplamayı da içerebilir. Bununla birlikte, bu kategoriler ürün geliştirme için genel bir yön sağlar ve uygun işleme yöntemlerinin ve tedarikçilerin bulunmasına yardımcı olur.

En Yaygın Kullanılan Plastikler

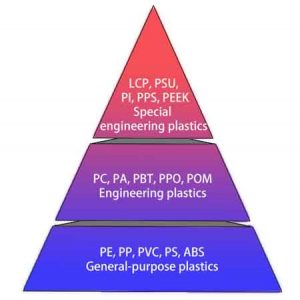

Enjeksiyon kalıplamada plastikler genel olarak üç kategoride sınıflandırılır: termoplastikler, termoset plastikler, ve elastomerler.

Termoplastikler en yaygın olarak kullanılanlardır ve ayrıca genel amaçlı, mühendislik, ve özel mühendislik plastikleri olarak ayrılırlar.

- Genel amaçlı plastikler: PE, PP, PVC, PS ve ABS gibi günlük ürünlerde her yerde bulunur.

- Mühendislik plastikleri: PC, PA, PBT, PPO ve POM gibi mekanik ve elektrikli parçalar için ideal olan gelişmiş mekanik ve ısıya dayanıklı özellikler sunar.

- Özel mühendislik plastikleri: LCP, PSU, PI, PPS ve PEEK dahil olmak üzere, üstün performansları nedeniyle üst düzey uygulamalar için ayrılmıştır.

Her bir plastik türü, belirli uygulamalar için enjeksiyon kalıplı ürünlerin kalitesini ve uygunluğunu belirlemede çok önemlidir.

Ürünler için Kalite Gerekliliklerinin Oluşturulması

Özel enjeksiyon kalıplama işlemine geçmeden önce, ürünün kalite gereksinimlerini tanımlamak çok önemlidir. Bu gereksinimlerin kalıp üreticisi ile etkili bir şekilde iletilmesi, ürünün beklenen standartları karşılamasını sağlar.

Estetik Gereksinimlerin Dikkate Alınması

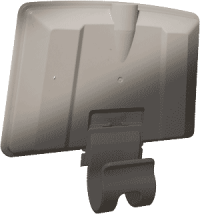

Estetik ihtiyaçlar kullanım senaryosuna ve ürün konumlandırmasına bağlı olarak değişir. Örneğin, dahili bileşenler katı estetik hususlar gerektirmeyebilirken, dışarıdan görünen parçaların belirli görünüm standartlarını karşılaması gerekir.

Bu aynı zamanda renk ve yüzey kaplamalarına ilişkin hususları da içerir. Açık renkli ürünler genellikle enjeksiyon kalıplama kusurlarına karşı daha az hassas olurken, koyu renkli ürünler, özellikle siyah, kusurları daha kolay ortaya çıkarma eğilimindedir. Yüzey kaplamalarıyla ilgili olarak, çok parlak yüzeyler kusurları göstermeye daha yatkınken, dokulu yüzeyler daha bağışlayıcıdır ve küçük kusurları daha iyi gizleyebilir.

Boyutsal Doğruluk

Ürünün işlevine bağlı olarak, temel boyutlar ve bunların izin verilen toleransları belirlenmelidir.

Toleransların belirlenmesi dikkat gerektirir - çok yüksek veya çok düşük toleranslardan kaçınılmalıdır. Aşırı yüksek toleransların elde edilmesi zor olabilirken, çok düşük toleranslar kullanım kalitesini düşürebilir.

Toleransların belirlenmesinde, tasarımcıların teknik deneyimlerine güvenmenin yanı sıra, daha doğru bir tolerans aralığı sağladığı için gerçek kullanım testleri de önemlidir.

Uygun kalıp malzemesinin seçilmesi, enjeksiyon kalıplarının maliyeti ve kalitesi açısından kritik öneme sahiptir. Kalıp çeliği seçimi, farklı üretim ihtiyaçlarına ve ürün özelliklerine bağlıdır.

Farklı Sınıflarda Kalıp Çeliği

- Küçük seri üretimde kullanılan enjeksiyon kalıpları için P20, 718 ve hatta C45 gibi uygun maliyetli kalıp çelikleri seçilebilir. Bu yaklaşım, maliyetleri kontrol ederken üretim ihtiyaçlarını karşılar.

- Yüksek yüzey kalitesi ve boyutsal doğruluk gerektiren ürünler, 718H, 2083H, S136H gibi daha yüksek fiyatlı ancak üstün kaliteli kalıp çeliklerine ihtiyaç duyar. Bu çelikler daha iyi yüzey bitirme ve boyutsal kararlılık sunar.

- Yüksek sıcaklıktaki malzemeleri veya cam elyaflı plastikleri işlemek için kalıplar H13, SKD61, 2316 vb. gibi daha yüksek sertliğe sahip çelik gerektirir. Daha yüksek maliyetlerine rağmen, bu çelikler daha yüksek basınç ve sıcaklıklara dayanabilir, kalıp dayanıklılığı ve stabilitesi sağlar.

Ön Sertleştirilmiş ve İçten Sertleştirilmiş Takımlar

Kalıplar öncelikle önceden sertleştirilmiş ve tamamen sertleştirilmiş tiplere ayrılır. Önceden sertleştirilmiş kalıplar daha az işlem adımına, daha kısa bir üretim döngüsüne sahiptir ve ısıl işleme gerek yoktur, bu da maliyeti düşürür. Buna karşılık, sertleştirilmiş kalıplar daha yüksek toplam sertliğe sahiptir ve daha zorlu üretim ortamları için uygundur, ancak nispeten daha yüksek üretim maliyetleri vardır.

Sonuç olarak, kalıp malzemelerini seçerken, ürünün özel ihtiyaçlarına ve bütçesine bağlı olarak kaliteye karşı maliyeti tartmak önemlidir. En uygun kalıp çeliğini seçmek, enjeksiyon kalıplı ürünlerin hem kalitesini hem de ekonomik verimliliğini sağlamak için çok önemlidir.

Bir ürün için uygun yüzey kaplamalarının seçilmesi, özel bir enjeksiyon kalıplama projesine başlamadan önce dikkate alınması gereken önemli bir husustur. Plastik parçaların yüzey dokusu sadece ürünün görünümünü değil, aynı zamanda dokunma hissini ve pratikliğini de etkiler.

Yaygın Yüzey İşlemleri

En yaygın yüzey kaplamaları parlatılmış ve dokulu yüzeylerdir. Cilalı yüzeyler pürüzsüz ve parlaktır, şık bir görünüm gerektiren ürünler için uygundur. Dokulu yüzeyler belirli bir pürüzlülük derecesine sahiptir ve iyi bir dokunma hissi ve görsel etki sağlar. Ayrıca deri, ahşap damarı veya çeşitli geometrik desenler gibi daha farklı dokular da seçilebilir. Bu dokular ürüne daha benzersiz bir görünüm ve özellikler kazandırabilir.

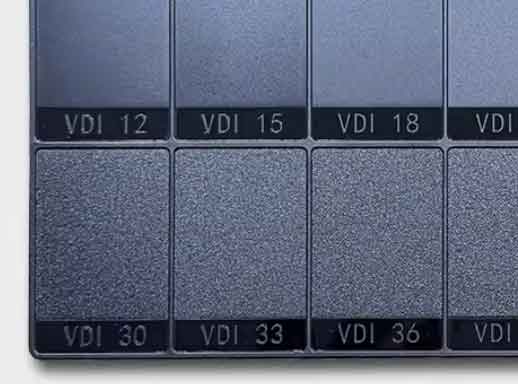

Yüzey Kaplama Standartları Kılavuzları

Yüzey dokularını tanımlamak için yaygın standartlar arasında SPI, VDI3400, ve MT bulunur. Birçok kalıp dokusu üreticisi, aralarından seçim yapabileceğiniz çeşitli özel şablonlar da sunar. Bu nedenle, yüzey dokusunu belirlerken üretici ile kapsamlı bir iletişim kurmak çok önemlidir.

Ürünün özel ihtiyaçlarına ve istenen etkilerine göre en uygun yüzey dokusu tasarımı seçilmelidir. Bu adım biraz zaman alsa da, ürünün nihai kalitesi ve pazar performansı için hayati önem taşır.

Kalıp üretimine başlamadan önce, enjeksiyon kalıplama ürününün ve kalıp tasarımının kapsamlı bir incelemesinin yapılması çok önemlidir. Bu süreç “Üretim için Tasarım” (DFM) olarak bilinir.

Kalıp üretimi tasarım planlarını sıkı bir şekilde takip ettiğinden, tasarımın rasyonelliğini ve doğruluğunu sağlamak önemli bir adımdır.

Ürün Tasarım İncelemesi

Ürün tasarımının incelenmesi, bunlarla sınırlı olmamak üzere, duvar kalınlığı, kaburga tasarımı (kaburgaların kalınlığı ve yüksekliği dikkate alınarak) ve çekme açılarını içerir. Bu unsurlar ürünün genel kalitesini ve üretim kolaylığını doğrudan etkiler.

Kalıp Tasarım İncelemesi

Kalıp tasarımı için, ayrıntılı inceleme gerektiren hususlar arasında kapının tipi ve konumu, ejektör pimlerinin tipi ve konumu (bitmiş ürünü çıkarmak için kullanılan bileşenler), ayırma çizgilerinin konumu ve sürgülerin tasarımı yer alır. Bu ayrıntılar, kalıp üretiminin verimliliği ve nihai ürünün kalitesiyle doğrudan ilişkilidir.

Bu kontroller tasarımda kusur bulunmadığını tamamen garanti edemese ve kalıp yapımının sonraki aşamalarında bazı ayarlamalar ve onarımlar gerekebilse de, kapsamlı ön kontroller tasarım kusurlarının oluşumunu önemli ölçüde azaltabilir, böylece ürün kalitesini artırabilir ve üretim maliyetlerini düşürebilir.

Küf Maliyetleri ve Üretim İşleme Maliyetleri

Maliyet analizi, özel enjeksiyon kalıplama projelerinin kritik bir yönüdür. Maliyetler temel olarak iki ana bölüme ayrılır: enjeksiyon kalıbının maliyeti ve ürün işleme maliyeti.

Küçük Seri Üretim için Kalıp Maliyetleri

Küçük seri üretimde enjeksiyon kalıplı ürünler için kalıp maliyetleri genellikle en büyük masrafı oluşturur. Kalıplara yapılan önemli ilk yatırım ve uzun üretim döngüsü göz önüne alındığında, kalıp maliyetlerini etkili bir şekilde azaltmak bir öncelik haline gelir.

Kalıp maliyetleri malzeme maliyetleri, işleme maliyetleri, tasarım ücretleri ve benzerlerini içerir. Bu maliyetleri düşürmek için bir strateji daha ekonomik kalıp çelikleri seçmek, diğeri ise aile kalıpları kullanmaktır.

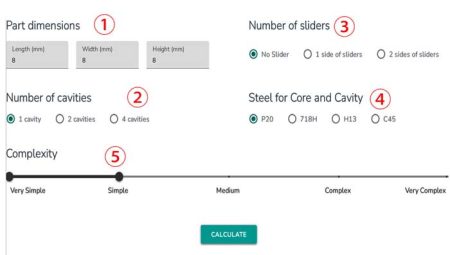

online enjeksiyon kalıbı maliyet hesaplayıcımızın verimliliğini keşfedin ve anında maliyet tahminleri alın!

Büyük Hacimli Üretim için Üretim İşleme Maliyetleri

Büyük hacimli üretim için enjeksiyon kalıplı ürünler söz konusu olduğunda, ürün işleme maliyeti baskın hale gelir. Odak noktası, sürekli üretimi sağlamak için kalıp kalitesini iyileştirmeye ve ömrünü uzatmaya kayar. Bazen, kalıp sorunları durumunda üretim kesintilerini önlemek için yedek kalıplara bile ihtiyaç duyulur. Üretim maliyetlerini azaltma yöntemleri arasında enjeksiyon kalıplama döngüsünü kısaltmak, kalıp başına üretilen parça sayısını artırmak, kompozit kalıplar kullanmak, işçilik maliyetlerini azaltmak için robotik kollar gibi otomasyon ekipmanlarını uygulamak ve verimli kalıp çalışmasını sürdürmek yer alır.

Enjeksiyon kalıplı ürünlerin kalite kontrol sürecinde izlenmesi gereken birkaç önemli adım vardır. Bu adımlar hem görünüm hem de boyutsal denetimleri içerir ve profesyonel bilginin yanı sıra yüksek düzeyde sorumluluk gerektirir.

Görünüm Denetimi

Bu genellikle ürünlerin kusurları tespit etmek için gözle incelendiği görsel denetime dayanır. Büyük ölçekli üretimde, verimliliği artırmak amacıyla otomatik denetimler için fotografik sistemler kullanılabilir. Ancak, bazı ince kusurlar yalnızca eğitimli bir göz tarafından tespit edilebileceğinden, manuel görsel denetim vazgeçilmez olmaya devam etmektedir.

Boyutsal Muayene

Plastik ürünlerin esnekliği ve elastikiyeti göz önüne alındığında, ürün boyutlarını kontrol etmek için genellikle özel göstergeler (go/no-go göstergeleri gibi) kullanılır veya test için eşleşen parçalarla montaj kullanılır. Ayrıca, daha hassas ölçümler için kumpas gibi araçlar da kullanılabilir.

Özetle, enjeksiyon kalıplı ürünlerin kalitesinin denetlenmesi yalnızca yeterli mesleki bilgi ve deneyim değil, aynı zamanda titiz bir tutum ve güçlü bir sorumluluk duygusu gerektirir. Bu ayrıntılı denetim adımları sayesinde ürünün belirlenen kalite standartlarını karşılaması sağlanabilir.

Enjeksiyon Kalıplamada İşlem Sonrası

Enjeksiyon kalıplama işleminden sonra, plastik ürünler genellikle belirli işlevsel ve estetik gereksinimleri karşılamak için bir dizi son işlem gerektirir.

Yüzey İşlemleri

Buna yüzey kaplama ve baskı da dahildir. Boyama ve elektrokaplama gibi yüzey kaplama teknikleri, ürünlerin görünümünü ve dayanıklılığını artırmak için kullanılır. Yüzey baskısı, ürüne desen, metin veya logo ekleyen serigrafi baskı, tampon baskı ve lazer markalama gibi işlemleri içerir.

Kaynak Prosesleri

ultrasonik kaynak, sürtünme kaynağı ve ısı kaynağı gibi yöntemler, farklı plastik parçaları tek bir ünite halinde birleştirmek için kullanılır ve ürünün yapısal gücünü ve bütünlüğünü artırır.

Mekanik İşleme

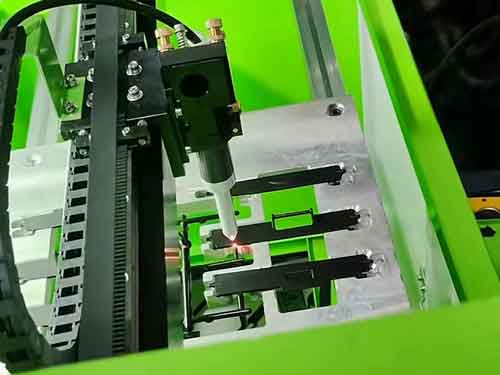

Bu adım, geçit izlerini gidermek için frezeleme veya lazerle kesme ve doğrudan sürgülerle oluşturmanın zor olduğu karmaşık yapılara sahip parçalarda delik delme işlemlerini içerir.

Lazer Kesim ve CNC Frezeleme ile yolluk çıkarma

Not: Enjeksiyon kalıplı parçalardan yollukları çıkarmak için lazer kesim kullanmanın avantajı hızıdır. Robotik kollarla birlikte çalışabilir ve yüksek verimlilik sunar. Bununla birlikte, kesimde hafif dikey çizgiler olabilir. Öte yandan CNC frezeleme, neredeyse hiç görünür iz bırakmadan çok pürüzsüz kenarlar elde edebilir.

Sonuç olarak, bu işlem sonrası operasyonlar enjeksiyon kalıplı ürünlerin genel kalitesini ve görünümünü iyileştirmede çok önemli bir rol oynamaktadır ve enjeksiyon kalıplama sürecinin vazgeçilmez bir parçasıdır.

Ürün Paketleme

Yalnızca ürün parçaları gönderiliyorsa, çizilmeleri önlemek için paketleme için plastik torbalar kullanılabilir. Birbirini çizme olasılığı düşük olan küçük parçalar için birden fazla parça aynı plastik torbaya yerleştirilebilir.

Bireysel Ürün Ambalajı

Tekli, komple ürünler için ambalaj seçenekleri genellikle karton kutular, renkli kutular, çiftli blister ambalajlar (bir tür plastik ambalaj) ve blister kart ambalajları içerir. Bu yöntemler sadece ürünü hasardan korumakla kalmaz, aynı zamanda ürün bilgilerini gösterir ve müşterinin dikkatini çeker.

Parçalar için Paketleme

Yalnızca ürün parçaları gönderiliyorsa, çizilmeleri önlemek için paketleme için plastik torbalar kullanılabilir. Birbirini çizme olasılığı düşük olan küçük parçalar için birden fazla parça aynı plastik torbaya yerleştirilebilir.

Toplu Paketleme

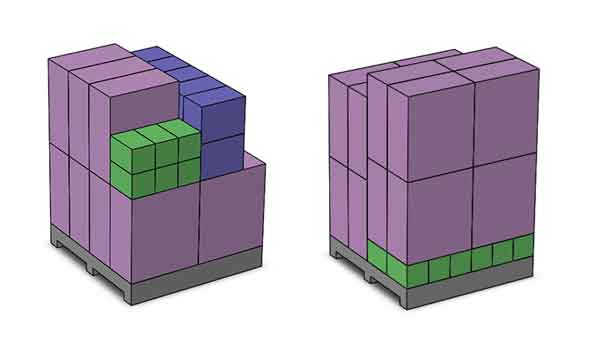

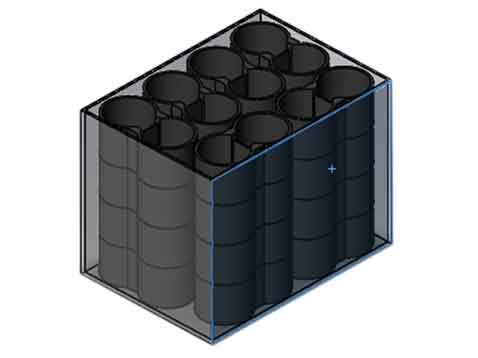

Dökme ambalaj için tasarım genellikle karton kutuları içerir. Tasarım, alan kullanımını en üst düzeye çıkarırken ürünlerin nasıl düzgün bir şekilde yerleştirileceğini göz önünde bulundurmalıdır. Farklı boyutlardaki ürünler için aynı boyutta veya birlikte istiflenebilen kutular kullanmak en iyisidir, bu da nakliye ve depolamayı kolaylaştırır. Farklı boyutlardaki kutular verimsiz istiflemeye yol açarak nakliye verimliliğini etkileyebilir. Bu nedenle, ürünleri sevk etmeden önce yazılım kullanarak uygun kutu boyutlarını ve istifleme şemalarını tasarlamak önemlidir.

Karton Kutu Tasarım İpuçları

Farklı boyutlarda karton kutular varsa, istifleme ile ilgili sorunları önlemek için istiflenebilir olmalı ve paletlere yerleştirilebilmelidir. Önemli olan kutuların uzunluk, genişlik ve yüksekliklerinde orantılı bir ilişki sağlamaktır. Ekteki resim üç farklı boyuttaki kutunun nasıl bir arada istiflenebileceğini göstermektedir.

Karton kutuların boyutları, tipik olarak 0,8 metre, 1 metre veya 1,2 metre olan standart palet boyutlarına uyacak şekilde uyarlanmalıdır. Bu nedenle, bazen kutuların içindeki ürünlerin düzenini palet boyutlarına uyacak şekilde ayarlamak gerekir, bu da kutuların iç alanından tam olarak yararlanılmamasına neden olabilir.

Son olarak, ürün ambalajı yalnızca ürünün korunmasını değil, aynı zamanda nakliye kolaylığını ve maliyet etkinliğini de dikkate almalıdır. Uygun ambalaj tasarımı ürünlerin güvenli bir şekilde teslim edilmesini sağlar ve marka imajını da geliştirebilir.

Özet

Yukarıda anlatılanlarla birlikte bu makale, tasarım inceliklerinden nihai ambalaja kadar uzanarak sürecin her adımına dair içgörüler sunmaktadır. Çeşitli plastik bileşenlerin üretiminde temel bir teknik olarak, üretimin geleceğini şekillendirmedeki rolü çok önemli ve sürekli gelişmektedir.