Índice

AlternarO que são marcas de pino ejetor?

As marcas de pinos ejectores são traços únicos deixados na superfície de um produto durante o processo de moldagem por injeção. Estas marcas são criadas por pinos ejectores ou elevadores angulares no molde, que são utilizados para ejetar o produto acabado do molde. Estes traços podem manifestar-se como superfícies irregulares ou apresentar diferenças de cor e brilho em comparação com as áreas circundantes. Existem essencialmente alguns tipos de marcas de pinos ejectores:

- Marcas de pino ejetor com indentação rasa: Estas marcas aparecem como reentrâncias na forma do pino ejetor, normalmente na superfície da peça de plástico que contacta com o pino ejetor. São principalmente causadas por desvios de posição do pino ejetor durante a moldagem por injeção.

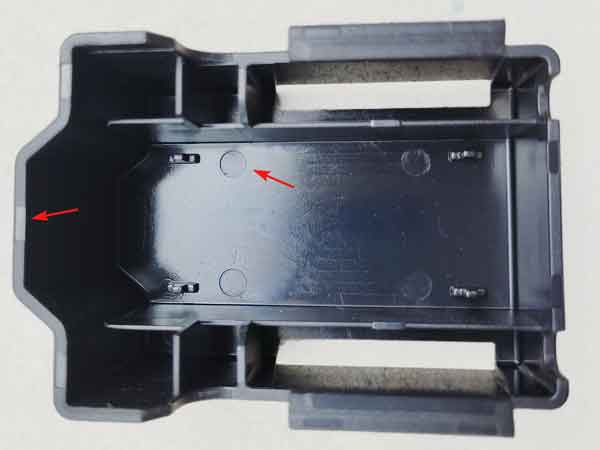

A imagem revela que esta peça utiliza quatro pinos ejectores redondos e nove pinos ejectores planos, cada um deixando uma ligeira impressão.

No entanto, essas marcas de pinos ejectores são totalmente inofensivas, uma vez que estão localizadas em superfícies que ficam ocultas após a montagem. Por conseguinte, não são visíveis quaisquer vestígios nas superfícies expostas após a montagem do produto

- Branqueamento das marcas do pino ejetor: Nestes casos, a cor na zona do pino ejetor torna-se mais clara, formando manchas brancas ou halos. Estas marcas podem aparecer tanto na superfície que contacta com o pino ejetor como no lado oposto. São principalmente causadas pela tensão exercida ou devido a uma diferença de temperatura em relação às áreas circundantes.

Marcas branqueadas

A imagem apresentada mostra um exemplo muito típico de marcas de branqueamento dos pinos ejectores, provavelmente causadas por um desenho pouco prático da disposição dos pinos ejectores

Ligeira descoloração

A imagem mostra descoloração das marcas do pino ejetor, com quatro marcas circulares visíveis. Estas marcas são mais brilhantes do que as que as rodeiam. Embora estas marcas de pinos ejectores sejam por vezes aceitáveis, não são o resultado ideal.

As marcas dos pinos ejectores não só afectam o aspeto do produto, como também podem levar a um aumento da tensão interna nas áreas afectadas, aumentando assim o risco de fissuras. Estas fissuras podem ocorrer durante a utilização, reduzindo potencialmente a vida útil do produto. Por conseguinte, controlar e otimizar a formação de marcas de pinos ejectores é crucial para garantir a qualidade do produto.

Causas das marcas do pino ejetor

As marcas do pino ejetor podem ser um problema. Quando aparecem, o ajuste dos parâmetros de moldagem por injeção pode ajudar a atenuá-las ou a eliminá-las, mas isso pode afetar as dimensões do produto. Isto torna-se particularmente difícil quando o produto tem requisitos específicos de precisão dimensional.

As causas das marcas dos pinos ejectores podem ser divididas em duas categorias principais: as que se formam durante o processo de ejeção do produto e as que estão presentes antes de o produto ser ejectado.

Marcas do pino ejetor formadas durante a ejeção do produto:

- Colocação incorrecta do pino ejetor: Se o pino ejetor estiver localizado num ponto fraco do produto, pode causar deformação durante a ejeção. Embora existam muitos pinos ejectores no molde, actuando de forma sincronizada e partilhando a força de ejeção, as peças de plástico podem sofrer deformação elástica durante a ejeção, tornando as áreas finas e facilmente deformáveis particularmente vulneráveis.

- Ejetar antes do arrefecimento completo: Especialmente em áreas mais espessas do produto, a ejeção antes de o material ter arrefecido e solidificado completamente pode levar a deformações.

Marcas do pino ejetor presentes antes da ejeção do produto:

- Pino ejetor não nivelado com a superfície do molde: Os pinos ejectores que não são finamente processados podem não ficar nivelados com a superfície do molde quando o molde é fechado, dando origem a marcas.

- Injeção excessiva e pressão de retenção: Uma pressão demasiado elevada pode fazer com que os pinos ejectores se desloquem para baixo ou se deformem. Além disso, uma pressão de injeção excessiva pode aumentar a aderência entre o produto e o molde, o que conduzirá a uma maior força de ejeção.

- Pino ejetor demasiado perto da porta: Um pino ejetor perto do portão pode causar uma pressão de injeção excessiva nessa área. Ajustar o tamanho do portão pode ajudar a reduzir esta pressão.

- Pino ejetor não arrefecido: Uma vez que o pino ejetor não tem água de arrefecimento e quando a precisão de fabrico é baixa, resultando num grande intervalo de montagem, isto pode reduzir ainda mais o efeito de arrefecimento. A diferença de temperatura entre os pinos ejectores e a área circundante do núcleo do molde pode dar origem a marcas.

Para evitar marcas de pinos ejectores, é crucial considerar uma combinação de conceção do molde, ajustes dos parâmetros de moldagem por injeção e manutenção do equipamento. Uma conceção razoável e um controlo preciso do processo são factores-chave.

Principais soluções para problemas de marca de pino ejetor

A resolução das marcas de pinos ejectores implica uma conceção meticulosa do molde, um fabrico preciso e um ajuste cuidadoso da máquina de moldagem por injeção. Eis algumas soluções específicas:

Design do molde:

- Disposição do pino ejetor Rational: Os pinos ejectores devem ser colocados em áreas que possam suportar uma força maior, particularmente em partes mais profundas do molde ou onde exista uma resistência significativa à ejeção. Além disso, considere os detalhes do produto e o percurso interno da água no molde.

Um princípio chave na conceção da disposição dos pinos ejectores é colocar o maior número possível, especialmente em áreas com nervuras. Isso garante que toda a superfície do produto seja ejetada uniformemente, evitando que qualquer pino ejetor individual encontre resistência excessiva da superfície da peça.

- Optimizado Conceção do portão: Evitar utilizar comportas demasiado pequenas e corrediças demasiado longas para reduzir a perda de pressão do fluxo. Ter igualmente em atenção a distância entre os pinos ejectores e as comportas para evitar uma pressão excessiva sobre os pinos.

- Aplicação da análise do fluxo do molde: Utilize a análise do fluxo do molde para prever a pressão de injeção e otimizar o design da porta. No entanto, a colocação do pino ejetor depende mais da experiência do designer.

Conceção do produto:

- Controlo das costelas e das bossas: Controlar corretamente a altura e o número de nervuras e saliências para reduzir a dificuldade de ejeção.

- Aumentar Ângulos de projeto: Ângulos de tração maiores ajudam a reduzir a força de ejeção.

Fabricação de moldes:

- Precisão dos furos do pino ejetor e dimensões relacionadas: A distância entre os orifícios dos pinos ejectores e os pinos deve ser geralmente controlada em cerca de 0,03 mm, com elevados requisitos de retidão.

O espaço entre os orifícios dos pinos ejectores e os pinos deve ser mínimo. Isto assegura uma melhor condução de calor entre os pinos ejectores e o núcleo do molde circundante. Adicionalmente, reduz a extensão da deformação elástica dos pinos ejectores sob pressão.

Ajuste dos parâmetros de moldagem por injeção:

- Ajuste das temperaturas do molde e do material: O aumento das temperaturas do molde e do material pode melhorar a fluidez do plástico, reduzindo assim a pressão de injeção.

- Tempo de arrefecimento optimizado: Definir adequadamente o tempo de arrefecimento para reduzir a força de ejeção, assegurando simultaneamente que o encolhimento do produto se encontra dentro dos limites aceitáveis.

Em resumo, a eliminação das marcas dos pinos ejectores através da otimização dos parâmetros de moldagem por injeção é uma questão complexa que envolve múltiplos aspectos. Requer ajustes e optimizações contínuas durante o funcionamento e pode nem sempre produzir resultados satisfatórios. Por conseguinte, é crucial avaliar e eliminar as causas potenciais das marcas de pinos ejectores durante a fase de conceção.

Conclusão

Em conclusão, o tratamento eficaz das marcas de pinos ejectores na moldagem por injeção é um desafio multifacetado que exige atenção ao design do molde, ao design do produto, ao fabrico do molde e aos parâmetros precisos da moldagem por injeção. Embora a análise do fluxo do molde e um planeamento cuidadoso possam fornecer orientações, são frequentemente necessários ajustes no mundo real e uma otimização contínua. Em última análise, a chave para atenuar as marcas de pinos ejectores reside numa abordagem holística que engloba uma conceção cuidadosa, um fabrico preciso e um controlo meticuloso do processo.