目次

トグルボヤンのプラスチック製品設計における専門知識の紹介

ボヤンは射出成形プラスチック製品の設計において豊富な経験と高い専門性を誇っています。私たちは、お客様のアイデアを精密かつ効率的に実現するためにカスタマイズされた包括的なサービス一式を提供いたします。提供内容は以下の通りです:

- プラスチック製品の3D設計: 思い描いた製品のあらゆる詳細を捉えた具体的な3Dモデルへの初期アイデアの変換.

- 射出成形金型設計: あなたのプラスチック製品を生産するために必要な金型を精密に製作する.

- 3Dプリントサービス: 大量生産に着手する前に、製品設計を視覚化し洗練させるための迅速な試作能力を提供します。.

- 材料選定と推奨: 耐久性、美的感覚、機能性を考慮し、製品に最適なプラスチック材料を案内します。.

プラスチック製品のための3D設計に焦点を当てる

この記事では、プラスチック製品の3D設計の複雑さについて詳しく掘り下げます。まずは予備設計をご提供いただくことをお勧めします。その後、ボヤンが引き継ぎ、射出成形に向けた外観、構造、製造性を洗練させます。これらの最適化を通じて時間を節約し、効率を高めることが私たちの目標です。さらに詳しくご説明いたします。.

プラスチック製品設計のプロセス

プラスチック製品の設計は、初期のアイデアを生産準備が整った具体的な製品へと変える、詳細で多段階のプロセスです。この創造的な旅に含まれる基本的なステップについて詳しく見ていきましょう。.

ステップ1: アイデアの生成と概念化

最初のステップは、ブレインストーミングを行い、製品のコンセプトを考え出すことです。これには、製品がどのような部品を持つか、どのような機能を果たす必要があるか、外観のデザインスタイル、そして市場の人気製品の要素をどのように取り入れるかについて考えることが含まれます。.

これは質問と探求に満ちた段階であり、製品の核心を定義することを目指します。.

ステップ2: 初期スケッチ

製品のアイデアを具体化するには、まず初期のスケッチから始まります。これは通常、美的側面と構造的側面に焦点を当てたデザイナー間の協業です。スケッチは手書きまたはデジタルで作成され、2Dまたは3Dの場合があります。.

このステップは試行錯誤であり、さまざまな繰り返しを通じてアイデアを徐々に洗練させます。時間はかかりますがプロセスにおいて不可欠な部分であり、詳細な製品設計に進む前に、製品のモデリング段階で専門のデザイナーを必要とすることがよくあります。.

ステップ3: 予備図面の作成

スケッチ段階で設計要素を比較し、予備的な決定がなされたら、初期の製品図面を作成する時です。これはコンセプトからより具体的な設計へと移行する始まりを示します。.

ステップ4: 図面の洗練と改善

このステップの焦点は、製品の外観を改善し、射出成形性を最適化することです。主な考慮事項には、肉厚、型離れを容易にするための抜き勾配、および射出ゲートの配置が含まれます。複雑な部品では、射出成形における潜在的な欠陥を特定するために金型流動解析が必要になる場合があります。.

ステップ5: プロトタイピングとテスト

プロトタイピングは技術の進化とともに発展し、現在では主に3Dプリンティングがプロトタイプの作成に使用されていますが、CNC加工やその他の方法が用いられることもあります。.

プロトタイピングにより、デザイナーは設計が望ましい機能を満たしているかテストし、コンピューター上の3D画像だけでなく物理的な製品を観察することができます。これは設計の実現可能性を検証するための重要なステップです。.

ステップ6: 生産のための設計の最終化

最後のステップは、生産に向けた設計を最終決定することです。すべての洗練、テスト、修正を経て、設計は確定され、製造プロセスに向けて準備されます。ここで設計の旅は、生産され市場に導入される準備が整った製品として頂点に達します。.

これらのステップを通じて、プラスチック製品は単なるアイデアから生産準備が整った完全に設計された製品へと変わり、成功した製品を作り出す上での緻密な設計と徹底的なテストの重要性が強調されます。.

設計会社との協力における効率の最大化

製品開発の旅に乗り出す際、特に射出成形製品設計の分野では、自社の設計能力を活用することと設計会社の専門知識を活用することの適切なバランスを取ることで、時間とコストの面で大きな効率化が図れます。その方法は以下の通りです:

理想的な出発点

製品開発者またはクライアントとして、ある程度の設計スキルはあるが射出成形製品設計の微妙なニュアンスについての深い知識が不足している場合、予備設計はご自身で完了することが最も効果的であることがよくあります。設計会社をステップ3またはステップ4あたりでプロジェクトに参加させることで、より効率的なプロセスが可能になります。このアプローチが時間と費用の両方を節約できる理由は以下の通りです:

1. 初期段階のコミュニケーション課題

- 初期情報の伝達製品設計の初期段階では、多くの情報を伝達し、設計チームと広範な議論を行う必要があります。特に、正確に表現することが難しい抽象的な概念が設計に含まれている場合、これは特に時間がかかることがあります。.

2. 潜在的な認識のずれ

- 理解と文化的差異徹底的なコミュニケーションを行った後でも、特に文化的な違いがある場合、設計チームがあなたのビジョンと完全に一致しない可能性があります。この不一致は頻繁な修正につながり、設計者からの不満や苦情を引き起こす可能性があります。.

3. スケジュールの衝突

- デザイナーの可用性プロのデザイナーはしばしばプロジェクトのスケジュールが詰まっているため、あなたは彼らのタイムラインに合わせる必要があります。これは、あなたのプロジェクトのタイムラインと一致しない待機期間を生じさせる可能性があります。.

自立性と予算の考慮

最初からデザイナーとの広範な協力を可能にする潤沢な予算がない限り、初期の設計作業を自ら担当することは賢明な戦略となり得ます。これはリソースを節約するだけでなく、専門的な最適化と最終化のステップをデザイン会社に引き継ぐ前に、プロジェクトの初期方向性を主導する力を与えます。このようにして、協力の効率を最大化し、あなたのビジョンを実現しながら、専門的な設計ワークフローの実用的な制約も尊重することができます。.

プラスチック製品設計のポイント

プラスチック製品の設計を始める際、いくつかの基本を正しく理解することで、後の変更の必要性を減らし、多くの時間と手間を節約できます。以下に留意すべき重要なポイントをいくつか挙げます:

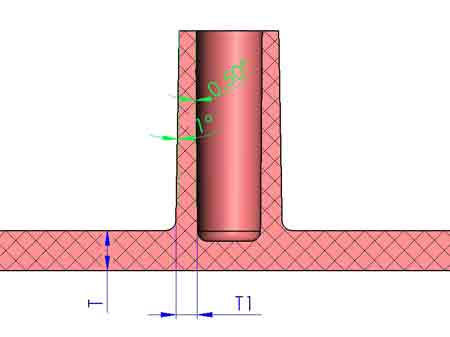

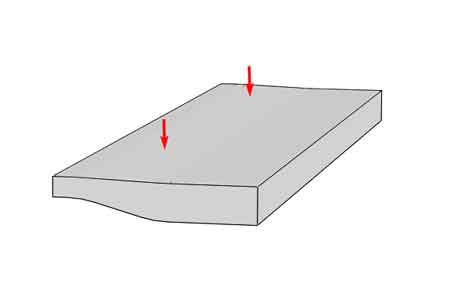

均一な肉厚

射出成形は、溶融プラスチックを冷却・固化させて最終部品を形成するため、設計の一部が厚すぎたり、厚さが不均一だったりすると問題が生じる可能性があります。これらの問題には、シンクマークや不必要に長い生産サイクルが含まれます。したがって、設計において均一な肉厚を目指すことが重要です。.

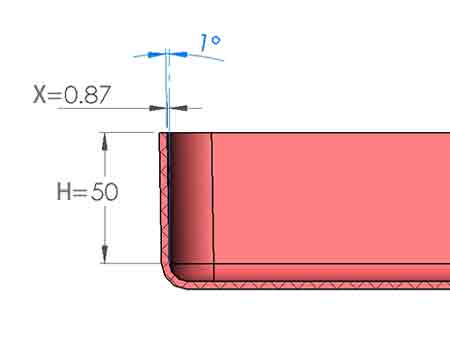

抜き勾配による脱型の容易化

プラスチック部品を金型から容易に取り外せるようにするには、適切な抜き勾配を考慮した設計が重要です。これは、部品の側面をわずかにテーパー状にし、金型の分割をスムーズにし、コアの取り外しを容易にすることを意味します。.

当社の設計改善への役割

設計に取り組む際は、これらの重要な側面に焦点を当てるだけで十分です。細かい点すべてにこだわる必要はありません。それは私たちの役割です。私たちは、あなたの設計を洗練させ、完成させるお手伝いができます。.

その他の考慮事項

考慮すべき他の要因としては、ゲート(溶融プラスチックが金型に入る場所)やパーティングライン(金型の分割面)の種類や配置などがあります。.

ただし、これらが複雑すぎたり圧倒されたりする場合は、専門家に任せることができます。私たちの目標は、設計プロセスをできるだけスムーズかつ簡単にし、技術的な詳細に迷うことなく、あなたが思い描いた通りの製品が完成することを保証することです。.

ボヤンのデザインサービス

はじめに

ボヤンの設計サービスは、3次元設計ソフトウェアに精通した熟練した専門家によって提供される様々な利点を提供します。私たちのチームは、複雑な幾何学的形状を驚くべき速さで作成することに優れています。ただし、私たちのデザイナーは、継続的な探索作業に従事するよりも、明確な設計指示が提供されることに慣れています。.

設計方針

初期設計が完了すると、製品の設計スタイル(形状、サイズ、取り付け穴の位置など)は通常確立されます。これにより、最適化と改善に集中しやすくなります。.

最適化の焦点

私たちは主に肉厚と抜き勾配のチェックに焦点を当てています。これらの領域をすでに対処し最適化している場合、製品はわずかな調整のみが必要になる可能性があります。.

説明例

私たちが取り組むことができる設計の側面を説明するためのいくつかの例を以下に示します:

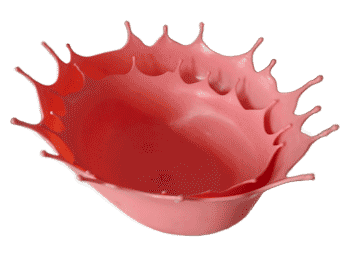

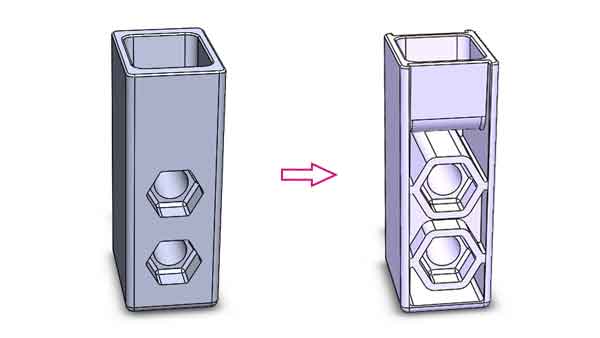

例1:内部中空化

この画像で示されている中空処理が示すように、このプロセスを私たちに委託することは非常に効率的です。なぜなら、それは金型設計に直接関連しているからです。.

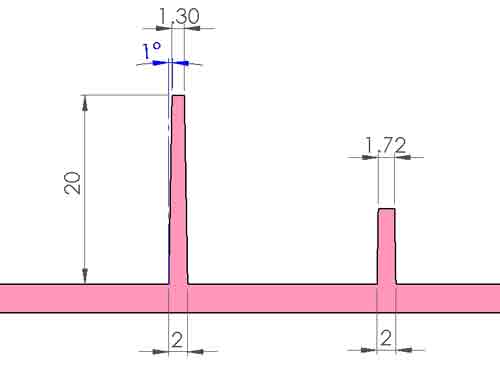

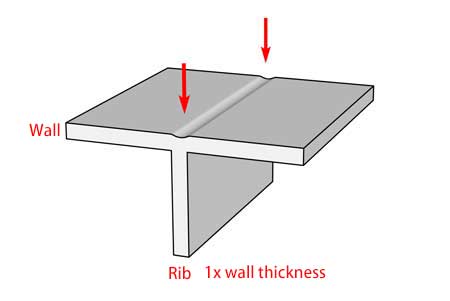

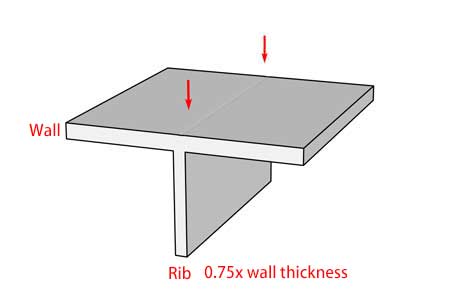

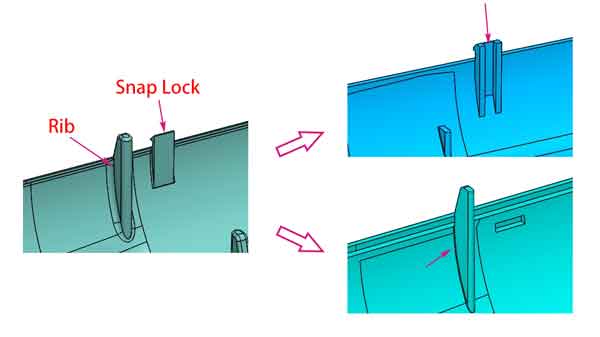

例2: リブの厚さとフィレットの削減

これらの画像に示されているように、リブの厚さが大きすぎ、その基部のフィレットも大きすぎるため、局所的な厚さがさらに増加しています。リブの厚さを減らし、基部フィレットのサイズを小さくすることで、この問題に対処できます。.

さらに、スナップロック構造に関しては、現在の設計には過度に厚い領域があります。中央に中空部分を作成し、側面にリブ構造を残すことで、局所的な肉厚を減らすことができます。.

加えて、設計をさらに最適化するために、スナップロックの分布と数量を調整しました。.

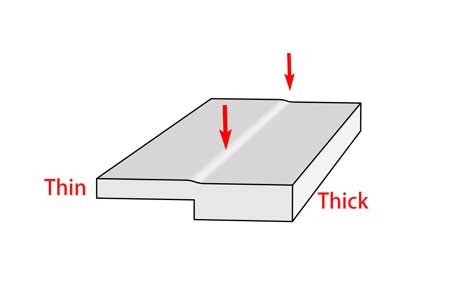

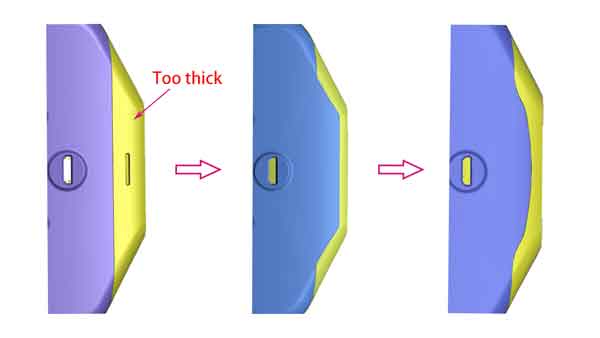

例3:肉厚の削減と形状の変更

この例では、肉厚を減らしながら、部品の輪郭を変更する必要もありました。私たちの初期設計では、直線的な輪郭の部品でした。その後、アーチ状の輪郭を持つ2番目の設計オプションを開発しました。2番目のオプションのアーチ状の設計は、部品の全体的なスタイルにより合っていると感じています。.

結論

結論として、ボヤンのプラスチック製品設計サービスは、クライアント主導の初期コンセプトと私たちの専門的な洗練プロセスをシームレスに融合させます。私たちの熟練した操作を活用することで、クライアントは射出成形部品において、美的に優れているだけでなく、コスト効率が高く、時間効率の良い結果を達成します。.