ABS射出成形の包括的ガイド

ABSの理解:多用途プラスチック

ABS、またはAクリロニトリル-Bタジエン-Sチレンは、3つの主要な原料成分の共重合によって得られる、多用途で広く使用されている非晶質プラスチック材料です。この優れた材料は、さまざまな優れた特性を備えており、多様な用途で好まれる選択肢となっています。.

目次

トグル特性の概要

ABSプラスチックは、無毒・無臭の特性で知られ、様々な用途で安全に使用できます。外観は通常、アイボリー色の半透明または透明の粒状または粉末状を呈します。.

密度が1.05~1.18g/cm3の範囲で、ABSは収縮率が0.4%~0.9%、吸湿性が%未満を示します。.

特に、一般的なABSプラスチックは-40℃という低温でも靭性を保ち、-40℃から80℃の温度範囲に耐えることができます。.

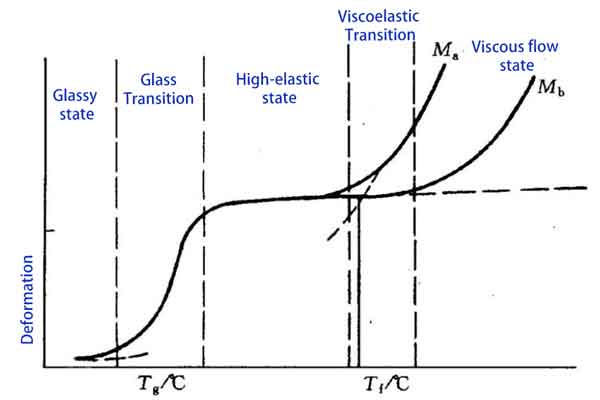

ABSの溶融温度

ABSの軟化温度(粘弾性転移温度)は85~95°Cであり、その融解温度(粘性流動温度)は170~180°Cです。したがって、その耐熱性はあまり良くありません。.

その結果、一部の耐高温性ABSバリアントが開発されており、次にこれについて説明します。.

多様な加工方法

ABSは、射出成形、押出成形、ブロー成形、および発泡成形を含むさまざまな加工方法に適しています。その表面はめっきや塗装が可能であり、材料は溶接可能で、多様な用途での有用性を広げています。.

ABS射出成形の利点

ABS射出成形には、以下のような顕著な利点があります:

-

- 優れた流動性:ABSは卓越した流動性を示し、複雑な射出成形プロセスに特に適しています。.

- 加工容易性:その加工の容易さにより製造が簡素化され、様々な用途で効率的な生産が可能になります。.

- 耐衝撃性:ABSは一定レベルの耐衝撃性を提供し、強度が重要な用途において耐久性を発揮します。.

- 耐食性:ABSは酸およびアルカリ腐蝕によく耐え、多様な化学環境において信頼性の高い選択肢となります。.多様なカラーオプション:ABSは幅広い色調を容易に受け入れ、デザインと美的側面において柔軟性を提供します。.

- 高表面光沢:ABS製品はしばしば高い表面光沢を誇り、最終製品に磨かれた魅力的な仕上げを加えます。.

ABSプラスチックの欠点

ABSプラスチックは多くの利点を提供しますが、適切な適用のためにはその欠点を理解することが重要です。以下に、ABSプラスチックの主な欠点を簡潔に概説します:

-

-

耐候性の低さ: ABSプラスチックの大きな欠点は、特に屋外で長期間使用した場合の耐候性の低さです。紫外線暴露下で急速に劣化し、黄変、粉化、脆化の増加を引き起こし、屋外使用を制限します。.

-

低い熱変形温度: ABSプラスチックは熱変形温度が低く、高温環境で軟化しやすいです。ABSの軟化温度と融解温度が低いことは、熱源や高温機械部品の近くでの使用には理想的でないことを意味します。.

-

可燃性: 標準ABSプラスチックの顕著な欠点は、その可燃性です。燃焼しやすく、多くの黒煙を発生させる傾向があり、高い耐火性が必要な用途での使用を制限します。.

-

化学的安定性の問題: ABSプラスチックの酸、アルカリ、油などの特定の化学薬品に対する耐性は比較的弱く、腐食や溶解の可能性があります。この要因は、ABSが過酷な化学薬品にさらされる環境で使用される場合に考慮する必要があります。.

-

ABSプラスチックのこれらの欠点を認識することは、特定の適用環境、安全要件、コスト効率性を考慮に入れた選択において不可欠です。.

一部のシナリオでは、改質ABSやPC(ポリカーボネート)、PC/ABSブレンド、PP(ポリプロピレン)などの代替材料を選択することがより適切かもしれません。なぜなら、各材料は適用のニーズに基づいて異なる利点と欠点を提供するからです。適切な材料の選択は、製品性能と安全性を確保する鍵となります。.

ABS射出成形の多様な用途

ABSは、その独特な特性と加工能力により、様々な産業で広範な応用が見られます。.

1. 家電製品とオフィス機器: ABSは、幅広い家電製品の構造部品の製造に顕著に使用されています。これには、ジュースミキサー、炊飯器、ケトル、ヘアドライヤーなどが含まれ、ABSの堅牢性と美的魅力が重要な役割を果たします。同様に、オフィス機器では、タイプライターケーシング、キーボード、ルーターケーシングの作成にABSが材料として選ばれることが多く、耐久性とデザインのバランスを確保しています。.

2. 自動車産業: 自動車部門は、さまざまな用途でABSに広く依存しています。ABSは、内装部品の作成に一般的に使用され、さまざまなコンポーネントの全体的な美的魅力と構造的完全性に貢献しています。さらに、エンジン周辺部品の製造にも使用され、その衝撃抵抗性と可鍛性が貴重な資産となっています。.

3. 玩具製造: ABSは、その強度と多用途性で知られる玩具産業の主要材料です。象徴的なレゴブロックを含む人気玩具は、大きな衝撃に耐え、複雑な形状を維持する能力のためにABSを利用しています。.

ABSの代替材料: ABSはプラスチック製造の世界で重要な位置を占めていますが、PPやPC/ABSなどの他の材料も筐体部品の製造における実用的な代替材料として機能します。PPはコスト効率の高い代替材料ですが、ABSに比べて光沢、硬度、靭性が劣るため、特定の用途では適用が制限される可能性があります。.

これらの材料の独特な利点と適用文脈を理解することは、様々な製造プロセスで最適な性能と品質を確保するために重要です。.

多様なABS品種

ABSは、アクリロニトリル、ブタジエン、スチレンの共重合体であり、その特性はこれらの構成材料に由来します。アクリロニトリルは強度、耐薬品性、熱安定性を提供し、ブタジエンは靭性と耐衝撃性を向上させます。スチレンは高い光沢、容易な着色、滑らかな加工性をもたらします。.

モノマー比率を変化させることで、特定の適用ニーズに対応する多様な物理特性を持つABSが得られます。さらに、ガラス繊維などの添加剤を組み込むことで強度が強化され、難燃剤は耐燃性を向上させます。これらの調整はABSの適応性を強調し、様々な産業で多様な専門的目的に活用できるようにしています。.

ABSにおける多様な衝撃抵抗レベル

耐衝撃性のレベルに基づいて、ABSは3つのカテゴリーに分類できます。各カテゴリーには独自の利点と用途があり、必ずしも耐衝撃性が高い方が良いとは限りません。.

-

高衝撃性ABS:

- 高いゴム含有量により価格が高めであることで知られています。.

- 主要メーカーは、A290X(トレンセオ)、AE8000(フォルマサ寧波)、79SK(奇美)などの高耐衝撃性ABSを提供しており、耐衝撃性は 39KJ/m².

- 卓越した耐久性、低いメルトフローレート、安全性を製造するための適合性で知られています ヘルメット、工具箱、スーツケース、, その他の頑丈な用途。.

-

中衝撃性ABS:

- 耐衝撃性は22から25KJ/m²の範囲を示します。.

- 例としては、同様の22 KJ/m²の衝撃抵抗性を持つ757(奇美台湾)、757K(奇美鎮江または漳州)、および121H(LG Plastics)などが挙げられます。.

- 家電製品や各種自動車部品の製造に頻繁に利用されています。.

- 15A1(Formasa)は、このカテゴリー内の追加オプションを表しています。.

-

低衝撃性ABS:

- 16-18 KJ/m²の衝撃抵抗性を示します。.

- 707K(奇美鎮江)のような注目すべきバリエーションは、優れた光沢を示し、表面仕上げが優先される用途に適しています。.

- 15E1(Formasa)は、この分類内のもう一つの注目すべきタイプです。.

各ABSバリアントの明確な特性と適用固有の利点を理解することで、製造業者は特定の生産要件に基づいて情報に基づいた決定を下すことができます。.

難燃性ABS

一般的なABSは燃焼しやすく、燃焼過程で強い炎、黒煙、刺激臭を発します。また、一酸化炭素や塩化水素などの有害な副生成物を発生させます。.

主要メーカーは、これらの懸念を軽減する難燃性ABSバリアントを提供しています:

- PA-766B、PA-765A(奇美台湾)、およびFR-500(LG永興) は、難燃性ABSの注目すべき例です。.

- 例えば、, PA-765A 溶融指数48、比重1.17、引張強度39 MPa、曲げ強度56 MPa、衝撃強度22 KJを特徴とします。熱変形温度範囲は74-84℃で、難燃等級V1を達成します。2.1 mmではV0に、2.5 mmでは最高の5VA等級に達します。.

- 難燃性ABSは、安全性と耐久性を優先し、モニターケーシング、モデムケーシング、電源ソケット、プリンターケーシングなどの製造に適しています。.

これらの難燃性ABSバリアントは、厳格な安全基準に準拠するように設計されており、ABSで有名な汎用性と加工性を維持しています。これにより、耐燃性が最重要となる用途において不可欠な材料となっています。.

耐熱性ABS

標準ABSは高温環境での回復力に欠ける場合があり、ヘアドライヤーなどの熱源にさらされると容易に変形します。.

対照的に、耐熱性ABSは、変形や劣化なく120℃までの温度に耐えることができる様々なグレードで解決策を提供します。注目すべき例としては、奇美の777B、777D、777E、サムスンのHJ730、錦湖のH2938などがあります。これらのグレードは、優れた耐熱性、機械的強度、電気絶縁特性で知られています。.

その中でも、HJ730は無毒であるため、電子レンジで使用される容器の製造に使用できます。.

これらの耐熱ABSグレードは、電子機器、家電製品、自動車部品の分野で幅広い用途が見出されています。高温に耐える能力により、耐熱性が前提となる環境下でも製品の長寿命化と信頼性が確保されます。.

透明ABS

透明ABSは、MABSまたはメタクリル酸メチル-アクリロニトリル-ブタジエン-スチレンプラスチックとも呼ばれ、ABSにPMMAを配合することで開発された、透明で耐久性に優れた材料です。.

透明ABSを製造する主要ブランドには、920(東レ)、TR558、557(LGプラスチック)、奇美のPA-758(台湾・奇美)などがあります。この特殊なABSグレードは、透明性が重要な要件となる用途で好まれています。.

食品グレードABS

食品グレードABSは、厳格なFDA認証基準を満たしており、食品と直接接触しても安全であることが保証されています。これらのABSグレードは有害物質を含まず、食品関連用途に最適です。.

代表的なグレードには、757F、737(奇美)、2802HD、2802-TR(BASF)、HP20、HP30(サビック)、920(東レ)、SX-200(旭化成)などがあります。食品グレードABSは、様々な調理および食品加工用途に不可欠であり、最高水準の安全性と規制適合性を保証します。.

その他のABSプラスチックグレード

前述のABSグレードに加えて、ガラス繊維強化ABS、帯電防止ABS、遮光ABSなど、他にもいくつかの特殊タイプを考慮する必要があります。ABSタイプの選択は、お客様の具体的な要件と意図する用途に合わせるべきです。.

特定の材料要件がある場合、またはプロジェクトに最適なABSグレードの選択についてご相談が必要な場合は、お気軽にお問い合わせください。情報に基づいた意思決定を支援し、お客様の独自の用途に適した材料を確保するお手伝いをいたします。.

ABS射出成形プロセスのベストプラクティス

金型アスペクト

-

金型表面品質: 最も重要な要素は、金型の表面品質を確保することです。傷、微細孔、摩擦痕、粗さがないことが重要です。キャビティ表面を平滑化し、必要に応じてクロムメッキを利用して研磨することで、最終製品の外観を大幅に向上させることができます。.

-

抜き勾配: 表面ひずみを防ぐためには、適切に設計された抜き勾配が重要です。不十分な抜き勾配は、成形部品の外観上の欠陥につながる可能性があります。.

-

ゲート設計: ゲートの種類と位置は表面品質に大きく影響します。不適切なゲート設計は、後処理を複雑にする可能性があります。慎重なゲート配置が不可欠です。.

射出成形プロセス

-

射出速度: ABS射出成形プロセスにおいて、射出速度が低すぎるとプラスチック密度が不十分になり、射出成形部品の光沢が低下する可能性があります。射出速度を適切なレベルに調整することで、表面品質を向上させることができます。.

-

冷却: 肉厚プラスチック部品の場合、不十分な冷却は表面欠陥や光沢低下につながります。適切に設計された肉厚を確保し、冷却システムを改善することが、製品品質を維持するために重要です。.

-

保圧と保圧時間: 不十分な保圧と短い保圧時間は、密度と光沢の低下を引き起こす可能性があります。これを解決するためには、射出成形プロセス中に保圧と保圧時間の両方を増加させることが重要です。.

金型設計および射出成形プロセスにおけるこれらの重要な要素に注意を払うことで、所望の表面仕上げと物理的特性を備えた高品質なABS部品の生産を確実にするのに役立ちます。.

乾燥処理

-

乾燥の重要性: 一部の工場では低品質のABS製品に対してこの工程を省略する場合がありますが、ABSは射出成形前に適切な乾燥が必要であることを理解することが重要です。.

-

推奨乾燥条件: ABSの推奨乾燥温度は80-90℃の範囲であり、この温度を少なくとも2-3時間維持することが望ましいです。このプロセスにより、材料の湿度が0.1%以下に保たれます。ABSを十分に乾燥しないと、製品表面に水霧や銀条痕などの問題が発生する可能性があります。.

ABSの推奨射出成形パラメータ

-

射出圧力: 一般的なABS射出成形では、射出圧力は通常50-100MPaの範囲内にあります。この圧力範囲は、所望の結果を得るのに適していることが多いです。.

-

射出速度: 最適な射出速度は、中速から高速の範囲内にあることが多いです。この範囲内で射出速度を調整することで、成形されたABS部品の品質と完全性を維持するのに役立ちます。.

-

成形温度: ABSの融解温度が170~180℃であることを考慮すると、ABSの射出温度は通常200~230℃の範囲にあり、ABSの種類によって変動します。過度の熱はプラスチックの分解につながるため注意が必要です。金型温度は通常50~80℃の範囲ですが、高光沢製品の場合はより高い金型温度が必要です。.

乾燥処理および射出パラメータに関するこれらの推奨事項を遵守することは、品質基準を満たし、湿気や不適切な射出条件に起因する一般的な表面欠陥を回避したABS部品を生産するために極めて重要です。.

結論

要約すると、ABS射出成形は、特定の用途要件に対応する多様なグレードを備えており、様々な産業分野で汎用的なソリューションを提供します。.

優れた表面品質と製品性能全体を達成するためには、金型品質への配慮、適切な乾燥処理、および射出パラメータの細心の制御が極めて重要です。.

特定の用途ニーズに対応する多様なグレードを備えていることで、ABSはその適応性と耐久性を示し続け、プラスチック製造の世界における基盤材料としての地位を確固たるものにしています。.